или параллельно, то ароблема криолитовой KopiKH еще более обостряется.

Известны .кирпичи для футеровки ванн печи, содерлсащие 75-80 вес. % окиси алюминия, остальное - криолит 1. Компоненты после смешиваеия нагреваются до 1350-1450° С, а затем быстро охлаждаются. Кирпичи обладают очень высокой точкой плавления, но он.и порлгсты и начннаюГ размягчаться уже ири темп€рату|ре около 9:50° С. В электролитической ванне кирпичи всасывают поток расплава, что вызывает увеличение веса на 25-40%; при 980° С электрическое сопротивление футеровки печ,и составляет лишь 5 ом1см.

Эти .материалы, следовательно, не удовлетворяют предъявляемым требованиям.

Известна огнеупорная футеровка печи, содержащая 60-85% окиси алюминия 2. Вследствие высокой точки плавления и пол,готовителыных процессов смешивания процесс осуществления способа связан с большим.и трудностями и большим .расходом энергии. Поэтому предлагается, чтобы в ванне для электролиза расплава окиси алюминия с огнеупорной футеровкой по меньшей .мере часть этой ва-нны состояла из чистого, синтетического или природного криолита с точкой плавления 970-1000° С. Известен также способ отл.ив,ки этих криолитовых кирпичей.

Однако уже небольшое повышение температуры вызывает лереход криоЛ)1та футеров ки в pacTBOip.

По другому техническому решению 3 /предлагается дисперпировать угольную мелочь в огнеупорных кирпичах из криолита « глинозема или чистого криолита. Это дает возможность улучшения стабильности всотикальных стен ванны с большой поверхиостью, но проблема глинозема криолита остается.

Известно также, что в рабочем пространстве электролизера могут образоваться друзы корунда, причем не указано точно на каких местах это образование происходит. Кристаллы имеют большой (10-15 мм). Кроме того, образуются покрытия из кри.оЛ|Ита и глинозема 4.

Наиболее близким к изобретению является способ формирования настыли в ванне для электролитического получения алюминия, включающее осаждение слоя корунда на охлаждаемых циркулирующим теплоносителем поверхностях из электролита, содержащего окись алюминия 5.

Кристаллы КОрунда обра.зуются в смеси с криолитом и наращиваются только в процессе электролиза, но не до введения вакны в работу, что не решает проблемы коррозии поверх,ностей, имеющих контакт с агрсссязным расплавом.

Цель .изобретения - создание способа получения ,к.о.мпактной корки, которая в условиях Коооозии, в частности пр.и электролизе расплава алюминия, хим.ически и электрически изолировала бы расположенные под нею поверхности охлал дения, предотвращение обра.зования шламовой фазы.

Это достигается тем, что -с це.лью получения компактной химическ1и и электрически изолирующей корки из кристаллов коipy-нда крупностью ио меньшей мере 1 мм в электролите поддерживают содержаиие

окиси алюм1иния от 10 до 16 вес. % и отводят 0,1-20 BrlcM в течение 0,3- 100 ч.

Образовавшиеся кристаллы корунда в потоке расплава ;раствор.имы не полностью,

пр.и кратковременных изменениях состава ванны, температуры или внешнего охлаждения ни в какой мере не теряют своего защитного действия.

Кристаллы корунда, имеющие в большинстве случаев игольчатую форму, срастаются друг с другом или удерживаются малозастывшей фазой эвтектического состава. В сравнении с фазой из застывшего материала электролита, наиример из криолита,

они обнаруживают прежде всего следующие отличия: корунд является изолятором, т. е. его электрическое сопротивление велико, порядка lO О Ml см, криолит же с удельным электрическ им сопротивлением около

5 Ом1см может считаться также проводником; теплота растворения корунда очень высока (106 ), у криолита же она составляет лишь 6,Q ккал/мол, корунд гораздо менее чувствителен к колебаниям

температуры ванны; чувствительность корунда к термошоку весьма незначительна в противоположность застывшему криолиту. Температура новерхности охлаждения не на много ниже температуры расплава,

чтобы последний вследствие слишком быст.рого охлаждения не затвердел недифференцированно в виде гетерогенной смеси растворителей и . Тепловой ноток должен быть настолько малым, чтобы в температурном интервале между линиями ликвидуса и солидуса могла бы наступить вы«ристаллизация чистой окиси алюминия.

Отводимое количество тепла должно быть по меньшей .мере таким же по величине, как теплота растворения оккиси алюминия в соответствующем солевом расплаве.

При выкристаллизации 1 см корунда с плотностью 3,97 г/см из потока расплава

нужно отводить количество тепле 1,58 Вт/ч.

Для .создания корки из кристаллов корунда работу адраизводят с расплавом, который имеет содержание AlgOs, превышаюшее эвтектический состав и температура ванны которого предпочтительно немного выше линии ликвидуса для соответствующего содержания .

Для бинарной системы криолит - АЬОз - заменителя других солевых расплавов - предпочтительно соблюдать следующие температуры ва«ны выше линии ликвидуса: при содержании AlgOo (вое. %) 11, 15/16 температура ванны должна составлять соответственно 970, 1050, 1070° С. Пра: более высоком содер)ка«ни АЬОз, чем 16%, линия ликвидуса дальше круто поднимается. Если эту бинарную систему дополнить доба.вка1ми, например щелочными ,илИ щелоч.ноземельными фторидами ,и/или окислами, указанные температуры ванны более или менее смеилаются. Целесообразна температура охлаждаемых повер.х.ностей носителя немного ниже Л.ИНИИ л :квидуса. Этим достигается очень медленная кристаллизация с хорошим ростом (Кристаллов. При часто -применяемой на практике бинарной системе криолит - содержа«ие АЬОз находится между эвтектическим составом и 20 вес. % (предпочтительно между 10И 16 вес. %). Температуры в анны составляют (в зависимости от содерл ания АЬОз) 920-1100° С. В колкретно-м случае работа производится с добавкой 5 вес. % AlFs. Опыты ноказали, что наилучшие результаты достигаются с помош.ью теплового потока 0,1-20 Вт/см поверхности охлаждения, особенно 1-10 BTJCM. Если отводить тепло в большем количестве, расплав затвердевает беловатой коркой .на поверхности охлаждения, и только на промежуточной Поверхности твердый электролит - ванна из корунда выделяются первичные кристаллы. Вследствие этого .крнолитовая фаза при легком повышении температуры отделяется от поверхности носителя. Если же работать в указанной для теплового потока области, то образуется сплошной зашитный слой кристаллов корунда, частью сросшихся между собой, частью удерживаемых совсем незначительным количеством затвердевшего эвтектического расплава. Если, например, вести работу с тепловым потоком 5 Вт1см, то образование защитного слоя толшкной 1 см теоретически продолжается 0,3 ч. На практике, однако, образование корни происходит гораздо медленее. К отличным покрытиям приводят и потому предпочтительно применяются периоды кристаллизации 10-100 ч. Воспринятую поверхностями охлаждения теплоту можно отводить какими-либо газа.ми, жидкостями, н-апример водой, расплавленными солями или металлами. Предпочтителен, однако, воздух. Образовавшаяся зашитная корка из корунда практически не чувствительна как к крапковременным незначительным колебаниям температуры ванны, так и отвода тепла. Когда защитный слой достигает определенной толщины, охлаждение можно значительно сократить или прервать. ВерхНИИ предел устанавливаемой продолл ительности охлаждения составляет около 15 (. Отличительным признаком изобретения является то, что поверхность охлаждения состоит из металла, сплава металлов, керамических материалов или углерода. Эти рабочие материалы при 950- 1000 С плохо сопротивляются Или совсем не стойки относительно расплавленных, содержащих галогениды солей, например криолита, паров фторидов и расплавленного алюминия. Защищенные же корундовой коркой поверхности из материала с плохой стойкостью могут употребляться долго без обнаружения явлений коррозии. Одновременно эти поверхности изолируются корундовой коркой от электрического тока. Поверхности носителя могут иметь простую или сложную геометрическую форму. В простом случае для системы криолит- окись алюминия корундовая корка создается путем выливания иотока расплава, имеющего содержание окиси алюминия выше эвтектического состава, в ванну и дозирования хладагента так, что растворенная окись алюмиеия затвердевает на поверхностях охлаждения в виде пластин из кристаллов корунда. Остающийся в ванне беднеющий в отношении окиси алюминия поток расплава приближается во время охлаждения все больше к эвтектическому составу. Он сливается до достижения им эвтектической температуры и затвердевания. Поверхности охлаждения, покрытые коркой кристаллов корунда, можно тогда использовать, например, для футеровки -алюминиевых электролизеров или в потоке расплава с содержанием ниже эвтектического состава, в качестве электродной рамы, причем расположенные под коркой поверхности непрерывно или с перерывами охлаждаются так, чтобы защитный слой из кристаллов корунда сохранился. Особенно выгодно, однако, проводить электролиз потока расплава окиси алюмИ|НИя в ванне, содержание А120з в которой выше эвтектического состава, т. е. электролиз можно проводить с непрерывным и прерывающимся охлаждением в такой же ванне или при таком же составе, как и при образовании корундовой корки. Пример 1. Трубчатая петля из инконеля-600 с внешним -диаметром 5 мм и внутренним диаметром 3 мм погружается в расплав криолита, нагретый до 990° С, содержащий 5 вес. % трифторида алюминия и имеющий содержание окиси алюминия, которое может изменяться. Трубчатая петля охлаждается воздухом, протекание составляет 30 л/мин при нормальных условиях (25° С, 760 мм ртутного столба). В конце опыта, приблизительно через 24 ч, коркообразование измеряется в начале, в середине и в конце погруженной трубчатой петли длиною 50 см.

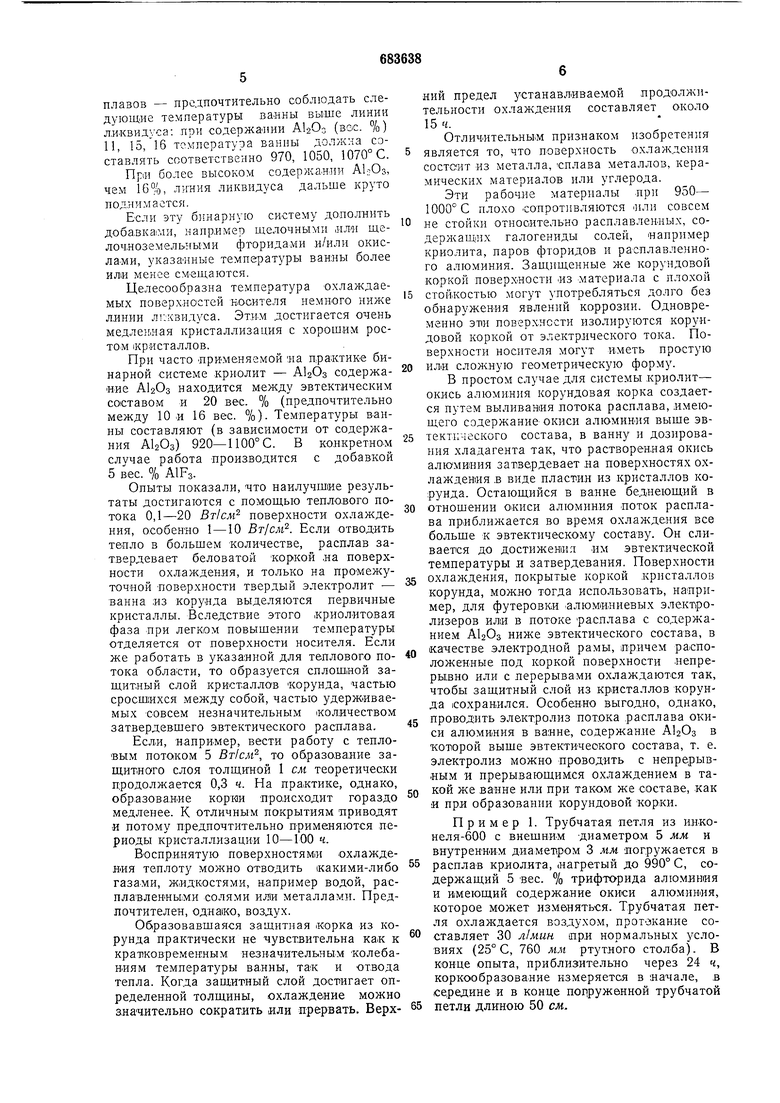

В таблице I приведены результаты опытов прл содержании трифтор«да алюмипия

5 вес. % в расплаве, 1криолита и температуре 990° С.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Анод электролизера для получения алюминия из расплавленных электролитов | 1974 |

|

SU708999A3 |

| Биполярный электрод ванны для получения алюминия | 1974 |

|

SU654184A3 |

| Анод для электролитическогопОлучЕНия АлюМиНия | 1977 |

|

SU828978A3 |

| Способ защиты анода от разрушения | 1974 |

|

SU668619A3 |

| Способ получения хлористого алюминия | 1975 |

|

SU593653A3 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2007 |

|

RU2359071C2 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082828C1 |

| ПОГРУЖНОЙ ДАТЧИК, ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ДЛЯ КОНТРОЛЯ ЗА ЯЧЕЙКАМИ ЭЛЕКТРОЛИЗА АЛЮМИНИЯ | 2000 |

|

RU2237889C2 |

| Способ получения алюминия электролизом раствора глинозема в криолите | 2022 |

|

RU2812159C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОСТАВА ЭЛЕКТРОЛИТА | 2016 |

|

RU2651931C2 |

В опытах 1 и 2 в результате появляется беловатая корка, очевидно затвердевший криолит, причем и яод микроскопом при 500-кратном увеличении кристаллы корунда увидеть нельзя.

В опыте 3 в результате получается много маленьких кристаллов .величиною до I мм, но эти кристаллы еще смешаны с большим количеством застывшего расплава, состав которого близок к эвтектике.

Только в опыте 4 частично возникают длинные ИГЛЫ (длиною 7-8 мм и поверхностью Основания 2X3 мм}, а также кристаллы длиною 4 мм и поверхностью основания около 3X3 мм. С ло,мош,ью рентгеновской дифракция и микрозонда доказано, что это кристаллы корунда. Эти кристаллы из-за включенного железа нли окиои хрома крашены в цвета от фиолетового до черного. Между кристаллами застыло максимум 20 об. % расплава. В включений значительно меньше этого максимального содержания, и с увеличением расстояния от поверхности охлаждения они быстро сокращаются.

Скорость образования кристаллов, которую можно вычислить через определенное время по толщине корки, приблизительно пропорциональна отводу тепла. В начале погруженной в расплав охлал дающей трубы, когда температурный градиент между воздухом и ванной максимален, образуется более толстая корка, чем в конце, когда этот те,мператзфный градиент меньше, ибо воздух во время протекания через трубчатую петлю нагревается все больше и больше и, таким образо.м, может отводить

меньше тепла. Образовавшаяся в начале охлаждающей трубы толстая корка содержит относительно маленькие кристаллы корунда и много включений застывшего расплава. В конце образуются большие кристаллы с меньшим количеством включений з.астывшего расплава.

Таким образол, качество названного коркой изолирующего .материала, выражаемое долей ,н величиной кристаллов корунда в корке, бздет, очевидно, наилучш-им, когда в течение возиможно больших промежутков времени отводится совсем мало тепла. Чтобы в пределах конечных периодов, например 50 ч, достигнуть пригодного коркообразовання необходим при нагретой до 990° С криолитной ванне с концентрацией окиси алюминия около 14 вес. % отвод тепла около 5 BTIcM по отношению к наружной поверхности трубы.

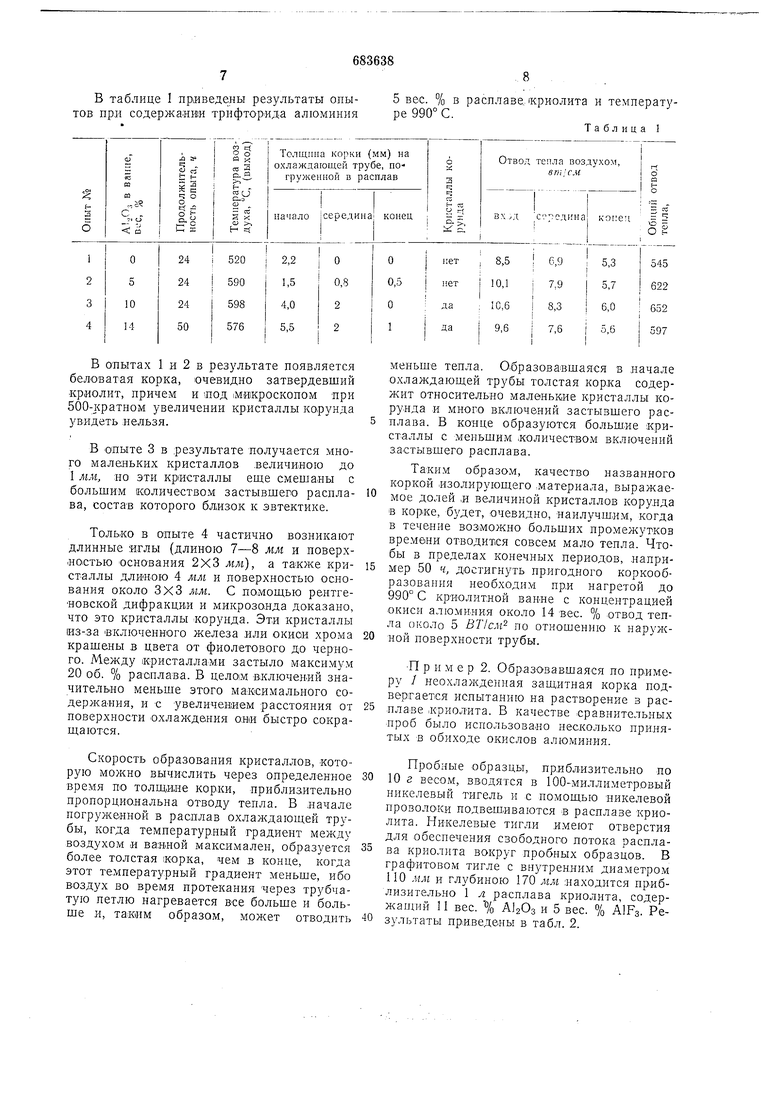

П р и мер 2. Образовавшаяся по примеру / неохлажденная защитная корка подвергается испытанию на растворение з расллаве Криолита. В качестве сравнительных нроб было использовано несколько принятых в обиходе окислов алюминия.

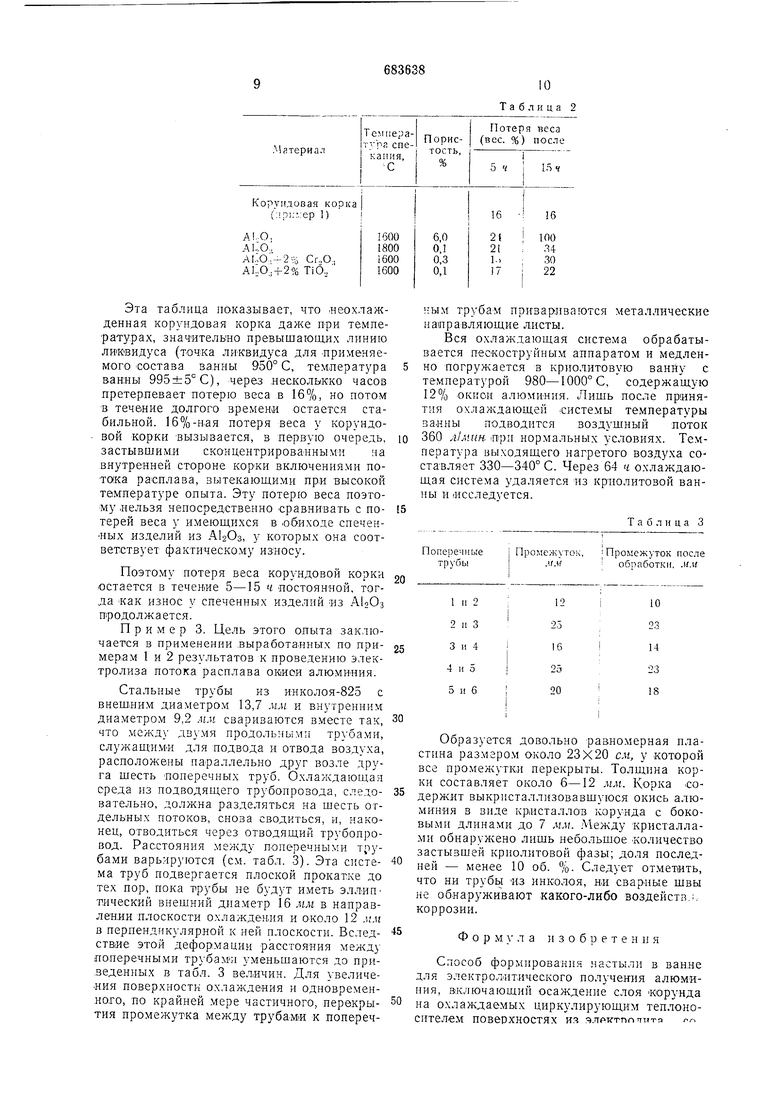

Пробные образцы, приблизительно по 10 г весом, вВОДЯтся в 100-мнллиметровый никелевый тигель и с помощью никелевой нроволОКи подвешиваются в расплаве криолита. Никелевые тигли имеют отверстия для обеспечения свободного потока расплава криолита вокруг пробных образцов. В графитовом тигле с внутренним диаметром 110 мм и глубиною 170 мм находится приблизительно 1 л расплава криолита, содержащий II вес. % AlgOs и 5 вес. % AlFs. Результаты приведены в табл. 2.

Материал

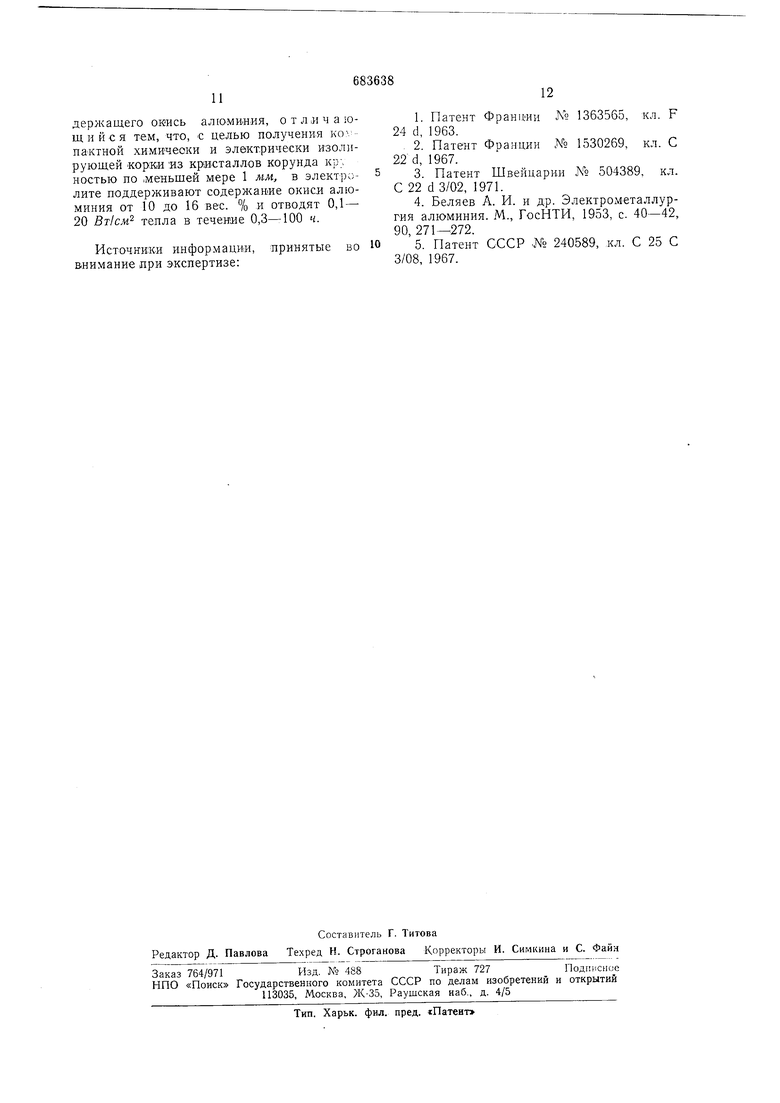

Корундовая KODKa 1) Эта таблица показывает, что «еохлажденная корундовая корка даже при температурах, значительно превышающлх линию лиКВИдуса (точка ликвидуса для применяемого состава ванны 950° С, температура ванны 995±5°С), через несколькко часов претерпевает потерю веса в 16%, но потом в течение долгого времени остается стабильной. 16%-пая потеря веса у корундовой корки вызывается, в первую очередь, застывшими сконцентрированными на внутренней стороне корки включениями потока расплава, вытекающими при высокой температуре опыта. Эту потерю веса поэтому нельзя непосредственно сравнивать с потерей веса у имеющихся в .обиходе спеченных изделий из AlgOs, у которых она соответствует фактическому износу. Поэтому потеря веса корундовой корка остается в течение 5-15 ч постоянной, тогда Как износ у спеченных изделий из AioOs продолжается. Пример 3. Цель этого опыта заключается в применении .выработанных по пример:ам 1 и 2 результатов к проведению электролиза потока расплава окиси алюминия. Стальные трубы из инколоя-825 с внещним диаметром 13,7 мм и внутренним диаметром 9,2 м.м свариваются вместе так, что между двумя продольными трубами, служащи.МИ для подвода и отвода воздуха, расположены параллельно друг возле друга щесть поперечных труб. Охлаждающая среда пз подводящего трубопровода, следовательно, должна разделяться на шесть отдельных потоков, снова сводиться, и, наконец, отводиться через отводящий трубопровод. Расстояния между поперечными ттубами варьируются (см. табл. 3). Эта сметема труб подвергается плоской прокатке до тех пор, пока трубы не будут иметь эллиптический внещний диаметр 16 мм в направлении плоскости охлаждения и около 12 мм в перпендикулярной к ней плоскости. Вследствие этой деформации расстояния между поперечными трубамп уменьшаются до приведенных в табл. 3 величин. Для увеличения поверхности охлаждения и одновременного, по крайней мере частичного, перекрытия промежутка между трубами к попереч10Таблица 2 мы.м трубам привариваются металлические направляющие листы. Вся охлаждающая система обрабатывается пескоструйным аппаратом и медленно погружается в криолитовую ванну с температурой 980-1000° С, содержащую 12% окиои алюминия. Лишь после принятия охлаждающей системы температуры за.нны подводится воздушный поток 360 нрн нормальных условиях. Температура выходящего нагретого воздуха составляет 330-340° С. Через 64 ч охлаждающая система удаляется из криолитовой ванны и (Исследуется. Таблица 3 Промежуток после Поперечные Промежуток, трубы обработки, мм мм Образуется довольно равномерная пластина размером около 23X20 см, у которой все промел-сутки перекрыты. Толщина корки составляет около 6-12 мм. Корка содержит выкристаллизовавщуюся окись алюминия в виде кристаллов корунда с боковыми длинами до 7 мм. Между кристаллами обнарул ено лишь небольшое количество застывшей криолитовой фазы; доля последней - менее 10 об. %. Следует от.метить, что ни трубь из инколоя, ни сварНые швы не обнаруживают какого-либо воздейств,, коррозии. Формула изобретения Способ форм)фования настыли в ванне для электролитического получения алюминия, В1ключающий осаждение слоя корунда на охлалхдаемых циркулирующим теплоносителем поверхностях И.Ч .Ч.гтРКтпптщтя ff

И

держащего онись алюминия, отличающийся тем, что, с целью получения ко пактной химически и электрически изолирующей корки :из кристаллов корунда кр;. ностью по .меньшей мере 1 мм, в электролите поддерживают содержание окиси алюминия от 10 до 16 вес. % и отводят 0,1 - 20 Вт1см тепла в течение 0,3-100 ч.

И сточ НИКИ ин фор м а ции,

Принятые во внимание при экспертизе:

12

. 2. Патент Франции № 1530269, кл. С 22 d, 1967.

Авторы

Даты

1979-08-30—Публикация

1976-05-26—Подача