Изобретение относится к способам получения ингибитора солевой коррозии из хлоралканов с алкильным радикалом C12-C14 и этилендиамина.

Известен способ получения алкильных производных диаминов, имеющих формулу:

где R1, R2, R3, R4 являются одинаковыми или разными алкильными радикалами, содержащими от 8 до 30 атомов углерода или, по крайней мере, один из них не является атомом водорода, а p равно 2 - 12 (Пат.Великобритании 2048861, опубл. 17.12.80). В указанном способе один или несколько (до 4) альдегидов реагируют с α, W-диаминами в присутствии катализатора гидрирования, например никеля, и растворителя, например метанола, при нагревании под давлением водорода.

Также известен способ получения N-алкилэтилендиамина реакцией этилендиамина с галоидным алкилом C3-C6 при молярном соотношении (1 - 20) : 1 и температуре от минус 10 до 120oC в присутствии 0-50% воды от массы исходных веществ (ФРГ, заявка 2929841, опубл.18.12.80). Полученную в результате реакции смесь нейтрализуют неорганическим щелочным агентом. Водный слой отделяют от нейтрализованного органического слоя. В органический слой добавляют углеводородный растворитель и азеотропной перегонкой удаляют воду и этилендиамин. Для выделения N-алкилэтилендиамина в чистом виде углеводород отгоняют.

Получаемые по этому способу продукты содержат один алкильный радикал с малым (C3) или относительно малым (C6) молекулярным весом, соединенные с низкомолекулярной группой этилендиамина. Такие продукты не являются ингибиторами коррозии. Кроме того, в способе (ФРГ, заявка 2929841) используется большое количество операций при выделении продукта, что усложняет технологию его получения и удорожает продукт. Применение растворителя делает этот процесс более пожаро- и взрывоопасным.

Наиболее близким аналогом заявляемого изобретения является способ, использованный для получения смеси аминопарафинов, содержащих 1-6 аминогрупп, в качестве ингибитора коррозии (Патент РФ 2074170, опубл.27.02.97). Смесь аминопарафинов получают аминированием продукта хлорирования жидким хлоридом жидких парафинов C10-C26 с пределами выкипания 220-345oC процесса карбамидной депарафинизации. Аминирование хлорпарафинов проводят этилендиамином, триэтилентетраамином и O-[N,N-бис-(2-аминоэтил)-аминометил]-фенолом в стенке под атмосферным давлением при температуре 120-160oC в присутствии катализатора - медных опилок с последующей обработкой продуктов реакции водным раствором гидроксида натрия, отделением водного слоя от органического и отпаркой органического слоя от этилендиамина и следов влаги.

Однако, эффективность смеси аминопарафинов как ингибитора коррозии получаемых по указанному в патенте РФ 2074170 способу не является достаточно высокой: защитное действие композиций при их концентрации в ингибируемом растворе 250 мг/л составляет за 6 часов 86,3-94,5%. Кроме того, данный способ характеризуется большим количеством операций, используемых для выделения основных продуктов.

Задачей предлагаемого изобретения является получение высокоэффективного ингибитора коррозии.

Задача решается взаимодействием хлоралканов, получаемых гидрохлорированием фракции высших жирных спиртов (Патент РФ N 2009117 опубл. 15.03.94) с этилендиамином в водной среде при нагревании, причем углеродная цепь хлоралканов содержит 12-14 атомов углерода, а процесс ведут при температуре 150-160oC и давлении 0,55 - 0,65 МПа. Количество воды, добавляемой в реакцию, составляет 5-15% от массы исходных веществ (предпочтительно 10 мас.%).

Преимуществом предлагаемого способа является то, что в результате нагревания при температуре 150-160oC хлоралканов с алкильным радикалом C12-C14 и этилендиамина образуется смесь алкилзамещенных этилендиамина, содержащая в большом количестве (в сумме более 90 мас.%) ди-, три- и тетраалкилэтилендиамины с большим молекулярным весом, обладающая хорошим защитным эффектом при коррозии металлических материалов.

Растворимость смеси высокомолекулярных алкилдиаминов в воде и воды в этой смеси практически равна нулю, а растворимость этилендиамина и соли этилендиамина в воде велика, что позволяет значительно упростить технологию процесса на стадии выделения целевого продукта.

Изобретение иллюстрируется следующими примерами.

Примера 1-6.

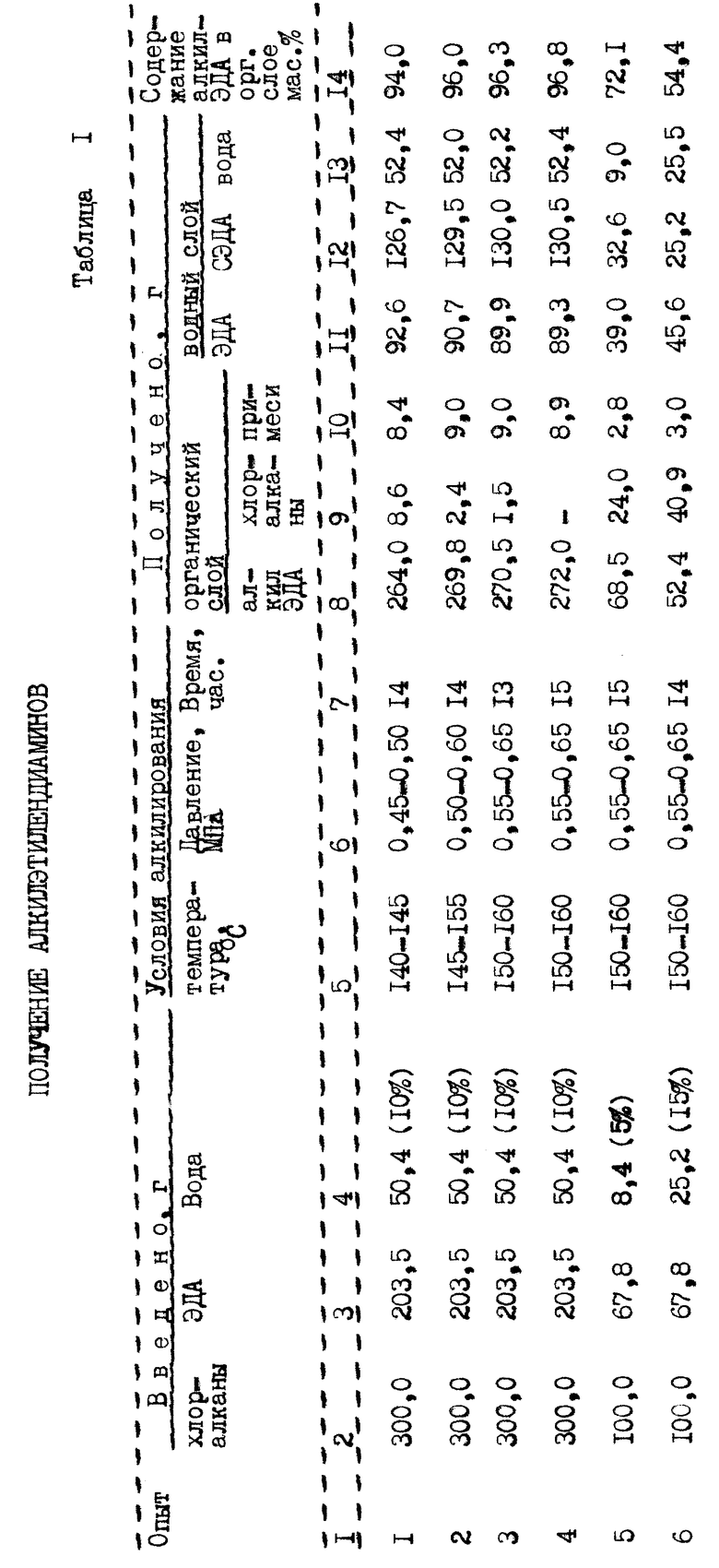

В металлический реактор, обогреваемый теплоносителем, загружают хлоралканы фракции C12-C14 (содержание основного вещества 97 мас.%), этилендиамин (содержание основного вещества 99 мас.%) и воду в количествах, указанных в табл. 1. Содержимое реактора нагревают при температуре 140-160oC в течение 13-15 часов. За ходом реакции следят по количеству выделившейся хлористоводородной соли этилендиамина (СЭДА), которую оттитровывают 0,1 н раствором щелочи. По окончании реакции смесь нагревают до ~80oC, переливают в делительную волонку, в которой образуются два слоя: верхний - органический слой, содержащий целевой продукт, непрореагировавшие хлоралканы и примеси, и нижний слой - водный, содержащий этилендиамин и соль этилендиамина. Нижний слой отделяют и посылают на регенерацию этилендиамина из его соли реакцией с концентрированным раствором щелочи.

Органический слой сливают из делительной воронки при температуре выше 50oC и анализируют. Анализ проводят хроматографически на неполярной фазе.

Для экспресс-анализа готового продукта используют титрование пробы 0,1 н. раствором соляной кислоты. Конкретные параметры проведения процесса и его результаты представлены в табл.1. Проведение процесса за пределами значений его параметров, указанных в формуле изобретения, приводит к снижению выхода целевого продукта.

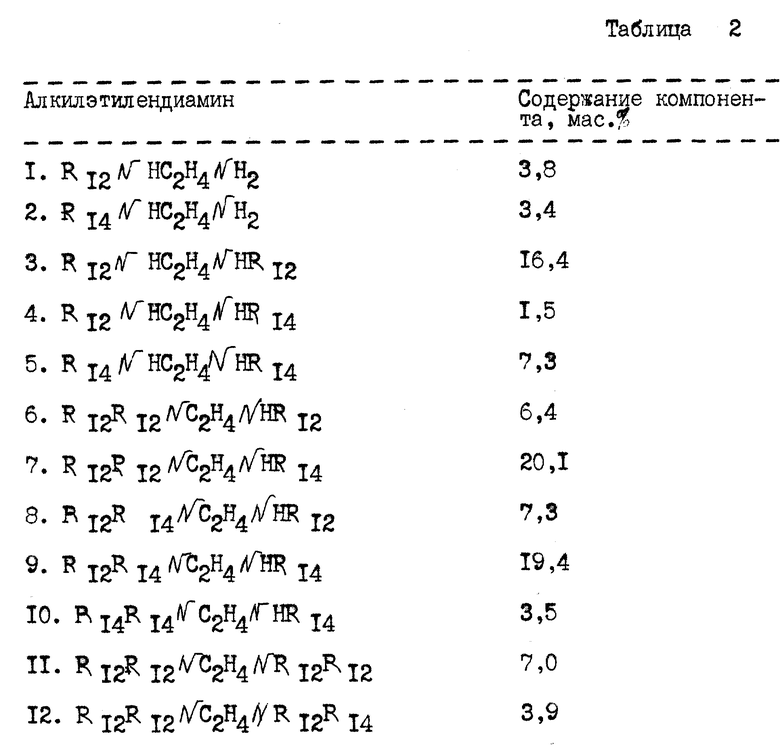

Готовый продукт представляет собой пасту светло-желтого цвета, состоящую из смеси моно-, ди-, три-, и тетразамещенных алкильных производных этилендиамина. Средний состав продукта, полученного при оптимальных условиях (оп.4, табл. 1) и имеющего самые высокие технические показатели, представлен в таблице 2.

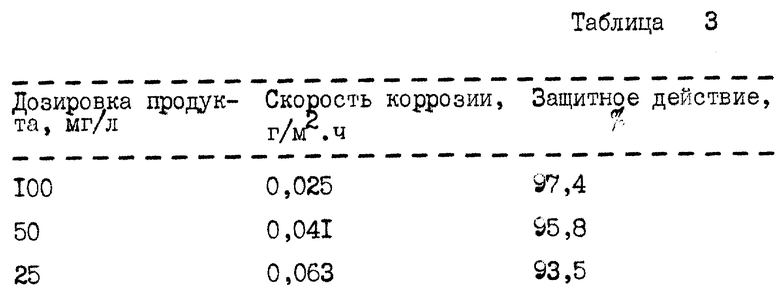

Антикоррозионное действие смеси алкилэтилендиаминов определяют в лабораторных условиях гравиметрическим способом и использованием стальных (сталь марки 08 КП) пластинок размером 50 х 10 х 0,5 мм на модели воды, имитирующей пластовую воду состава, г/л: Na+- 3,500; Ca2+ - 0,056; Mg+2 - 0,074; Cl- - 4,960; HCO3 - - 1,461; CO3 2- - 0,024 и общей минерализации 10,1 г/л. Концентрация продукта в ингибируемом растворе составила 25,50 и 100 мг/л. Скорость коррозии контрольного образца в неингибированной модели пластовой воды за 6 часов была равна 0,972 г/м2 • ч. Результаты испытаний представлены в таблице 3.

Таким образом, технический результат предлагаемого изобретения превосходит ближайший аналог в десять раз (при концентрации, равной 25 мг/л предлагаемого ингибитора, защитный эффект составляет 93,5%, а аналог дает эффект 87,1% при концентрации 250 мг/л).

Кроме того, было найдено, что полученная смесь алкилзамещенных этилендиамина обладает бактерицидной активностью в отношении коррозионно-агрессивных сульфатвосстанавливающих бактерий (СВБ). Раствор, содержащий 100 мг/м3 продукта, вызывает 100%-ную гибель СВБ при экспозиции 24 ч.

Высокие антикоррозионная и бактерицидная активности продукта позволяют рекомендовать его для использования при добыче нефти.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛДИМЕТИЛАМИНОВ | 1994 |

|

RU2108321C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХЛОРАЛКАНОВ | 1992 |

|

RU2009117C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КИСЛОТНОЙ КОРРОЗИИ - БАКТЕРИЦИДА | 2002 |

|

RU2206636C1 |

| СМЕСЬ АМИНОПАРАФИНОВ, СОДЕРЖАЩИХ 1-6-АМИНОГРУПП, ПОЛУЧАЕМАЯ АМИНИРОВАНИЕМ ПРОДУКТА ХЛОРИРОВАНИЯ ЖИДКИМ ХЛОРОМ ЖИДКИХ ПАРАФИНОВ С*001*000 - С*002*006 С ПРЕДЕЛАМИ ВЫКИПАНИЯ 220 - 345°С ПРОЦЕССА КАРБАМИДНОЙ ДЕПАРАФИНИЗАЦИИ, В КАЧЕСТВЕ ИНГИБИТОРА КОРРОЗИИ | 1994 |

|

RU2074170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ, ОБЛАДАЮЩЕГО БАКТЕРИЦИДНЫМ ДЕЙСТВИЕМ ДЛЯ ПОДАВЛЕНИЯ РОСТА СУЛЬФАТВОССТАНАВЛИВАЮЩИХ БАКТЕРИЙ | 2002 |

|

RU2202652C1 |

| ПРОДУКТ ВЗАИМОДЕЙСТВИЯ ЖИРНОЙ КИСЛОТЫ С АМИНОПАРАФИНОМ В КАЧЕСТВЕ ИНГИБИТОРА КОРРОЗИИ - БАКТЕРИЦИДА | 1997 |

|

RU2116380C1 |

| ИНГИБИТОР КОРРОЗИИ-БАКТЕРИЦИД В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 1998 |

|

RU2128729C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ И НАВОДОРАЖИВАНИЯ МЕТАЛЛОВ | 1997 |

|

RU2135483C1 |

| СОСТАВ ИНГИБИТОРА КОРРОЗИИ | 1998 |

|

RU2147627C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2007 |

|

RU2350689C2 |

Изобретение относится к способам получения ингибитора солевой коррозии. Предлагаемый способ заключается во взаимодействии хлоралканов, полученных гидрохлорированием фракции высших жирных спиртов, этилендиамином в водной среде при нагревании, причем углеводородная цепь хлоралканов содержит 12-14 атомов углерода, а процесс ведут при температуре 150-160oС и давлении 0,55-0,65 МПа. Количество воды составляет 5-15% от массы исходных продуктов, предпочтительно 10%. Полученный ингибитор имеет высокий защитный эффект и обладает бактерицидной активностью в отношении коррозионно-агрессивных сульфатвосстанавливающих бактерий. 1 з.п. ф-лы, 3 табл.

| СМЕСЬ АМИНОПАРАФИНОВ, СОДЕРЖАЩИХ 1-6-АМИНОГРУПП, ПОЛУЧАЕМАЯ АМИНИРОВАНИЕМ ПРОДУКТА ХЛОРИРОВАНИЯ ЖИДКИМ ХЛОРОМ ЖИДКИХ ПАРАФИНОВ С*001*000 - С*002*006 С ПРЕДЕЛАМИ ВЫКИПАНИЯ 220 - 345°С ПРОЦЕССА КАРБАМИДНОЙ ДЕПАРАФИНИЗАЦИИ, В КАЧЕСТВЕ ИНГИБИТОРА КОРРОЗИИ | 1994 |

|

RU2074170C1 |

| DE 2929841 А1, 18.12.80 | |||

| СОРБИРУЮЩАЯ ЗАГРУЗКА ФИЛЬТРА ДЛЯ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 1994 |

|

RU2048861C1 |

Авторы

Даты

2000-03-10—Публикация

1998-07-07—Подача