1. Область техники, к которой относится изобретение.

Предлагаемое изобретение относится к машиностроительной промышленности, а в частности к отрасли двигателестроения и может быть использовано на транспорте, авиации и других отраслях народного хозяйства.

2. Уровень техники.

Известен как аналог пульсирующий двигатель А.Божко (журанл "Изобретатель и рационализатор" за 1989 г. из N 5 на стр. 6). Его корпус - торообразный рабочий цилиндр, в котором вращаются две пары поршней. Каждая пара связана со своим валом, и эти валы входят в редуктор, где осуществляется сложение движений. За один оборот двух пар поршней и маховика в каждой из четырех камер сгорания, образованных четырьмя поршнями, происходит весь рабочий цикл из четырех тактов.

Данный двигатель имеет большие тепловые потери и недостаточно экологичен.

Известно устройство двигателя внутреннего сгорания, принятого в качестве аналога (PV 2005903). Аналог содержит внешнюю и внутреннюю обоймы, роторно-турбинные блоки, которые состоят из сферы-ротора с камерой сгорания и с реактивными соплами, сферические кожухи-турбины, сложный редуктор. Поступившее с большим давлением топливо через отверстие в камере сгорания преобразуется в расширяющиеся газы, которые истекают из реактивных сопел, приводят в движение и сферу-ротор, и кожух турбины, вращающихся в противоположных направлениях на своей собственной осевой линии и с возможностью перемещения вокруг осевой линии обойм. Соединение между собой редуктором выходных валов каждого роторно-турбинного блока позволяет добиться синхронности их вращения и снятия с них мощности.

К недостаткам аналога следует отнести: отсутствие собственных возможностей системы охлаждения устройства, большие потери полезной тепловой энергии и недостаточную экологичность, а главное усложненный отбор мощности.

3. Сущность предлагаемого изобретения.

Сущность предлагаемого способа и устройства заключается в создании высокоэкономичной и высокоэкологичной машины.

Эта цель достигнута за счет изготовления машин упрощенной конструкции. Эта машина исключила систему цилиндропоршневой группы, кривошипно-шатунный механизм, радиатор, глушитель, редуктор и др. детали.

Высокий КПД машины достигнут за счет обеспечения полного сгорания рабочего тела с участием продуктов разложения, полученных от диссоциации охлаждающей жидкости и обеспеченностью увеличения процесса сгорания по времени ультразвуковой топливной смеси.

Перечисленные положительные факты ликвидируют недостатки аналогов.

Предлагаемый способ и устройство содержат следующие существенные признаки:

- Корпус устройства

- Ведущий вал

- Кольцевой узел с воздухосборником (ресивером воздушным)

- Нагнетатель воздуха

- Коллектор отработанных газов

- Сопло реактивное

- Заслонка дроссельная

- Камера сгорания

- Пароводородный преобразователь

- Нагнетатель окислителя

- Кольца перфорированные

- Ресивер жидкостной

- Предкамера сгорания с обособленной полостью

- Трубопроводы топливные и водопаровые.

3.1. Корпус смонтирован жестко на раме устройства, представляет собою цилиндрической формы сосуд с плоской крышкой.

3.2. В центральное отверстие крышки и в центральное отверстие основания со сквозной втулкой-ступицей корпуса установлен, с возможностью вертикального вращения, ведущий вал, который не имеет возможности свободного перемещения ни вверх, ни вниз.

3.3. На ведущий вал жестко установлен кольцевой узел, представляющий собою бокал с полой ножкой, который образован горизонтальным кольцевым основанием со сквозной втулкой и вертикальным цилиндром. А внутри цилиндра смонтирован ряд колец различных диаметров с поперечным сечением прямоугольной формы.

Эти кольца имеют возможность горизонтального вращения совместно с основанием воздухосборника и ведущим валом.

3.4. Колесо нагнетателя обеспечило подачу сжатого воздуха в воздухосборник.

3.5. Воздух охлаждает теплонапряженные кольца и через нагнетатель окислителя поступает в обособленную полость предкамеры сгорания для предварительной подготовки обедненной ультразвуковой аэрозольной топливной смеси, а также направляется и непосредственно в камеру сгорания.

3.6. Коллектор отработавших газов производит дальнейший прием отработавших газов, забирает от последних полностью кинетическую и тепловую энергию и выталкивает остатки продуктов сгорания в подкапотное пространство или в атмосферу.

3.7. Реактивное сопло увеличило процесс во времени полного сгорания всех видов топлива и приняло всю энергию расширяющихся газов на получение полезной работы.

3.8. Заслонка дроссельная осуществила дополнительную подачу свежего окислителя и рекуперированного водяного пара в камеру сгорания и обеспечила сверхзвуковое перемещение расширяющихся газов в реактивное сопло.

3.9. Камера сгорания обеспечила прием и полное сгорание топливной смеси с дополнительным воздухом-окислителем и участием продуктов диссоциации водяного пара и самого водяного пара. Камера сгорания всю тепловую энергию превратила в кинетическую энергию на получение полезной работы машины.

3.10. Пароводородный преобразователь осуществил нормальные условия работы теплонапряженных колец, ликвидировал потерю тепловой энергии и полностью превратил ее на получение полезной работы посредством адиабатного процесса получения и использования продуктов разложения водяного пара и не прореагировавшего самого водяного пара.

3.11. Жидкостной ресивер предназначен для хранения жидкости, которая охлаждает теплонапряженные кольца, а в процессе охлаждения сама превращается в пар с последующей ее диссоциацией, и образования в нем обособленной камеры для подготовки топливной смеси и предкамеры сгорания. В полости ресивера размещены топливные и паровые трубопроводы.

Жидкостной ресивер как емкостный сосуд обеспечил в своем центровом отверстии свободное вращение и ведущему валу, и кольцами, смонтированным на основании воздухосборника.

3.12. Предкамера сгорания обеспечила прием аэрозольной ультразвуковой топливной смеси и ее воспламенение с последующим перепуском горящей топливной смеси и расширяющихся газов в камеру сгорания.

3.13. Кольца перфорированные с карманами способствуют нагнетателям подачу воздуха окислителя с обособленную камеру смещения жидкостного ресивера и в камеру сгорания в необходимых количествах с высокой степенью его сжатия, т.е. с большим избыточным давлением.

3.14. Трубопроводы предназначены для обеспечения устройства жидким топливом и охлаждающей жидкости с последующим ее парообразованием.

4. Перечень фигур.

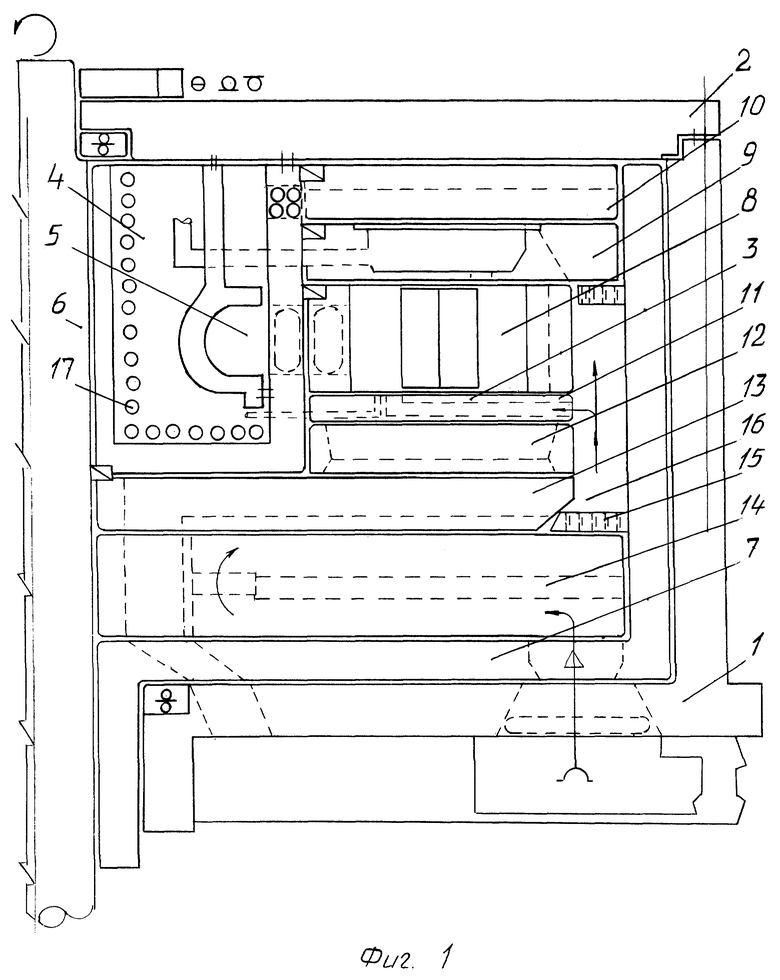

На фигуре 1 показана схема устройства кольцевого мотора в поперечном диаметральном разрезе, вид сбоку.

На фигуре 2 изображена схема колеса первой ступени.

На фигуре 3 - схема колеса нагнетателя второй ступени.

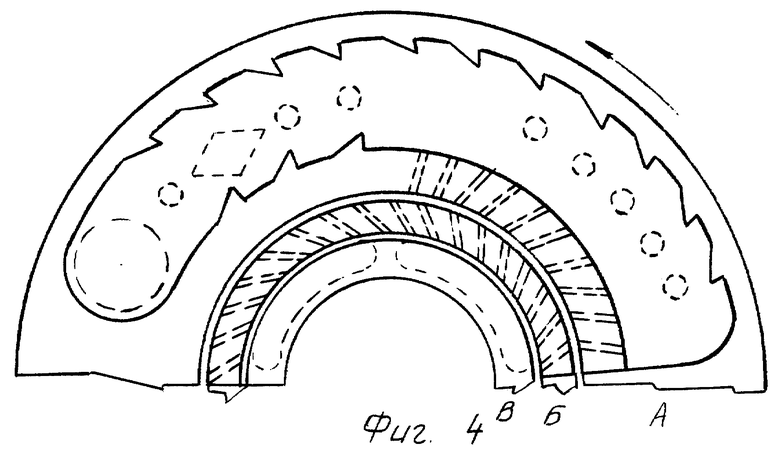

На фигуре 4 -

а - схема камеры сгорания,

б - схема цилиндра ресивера,

в - схема предкамеры сгорания с обособленной емкостью.

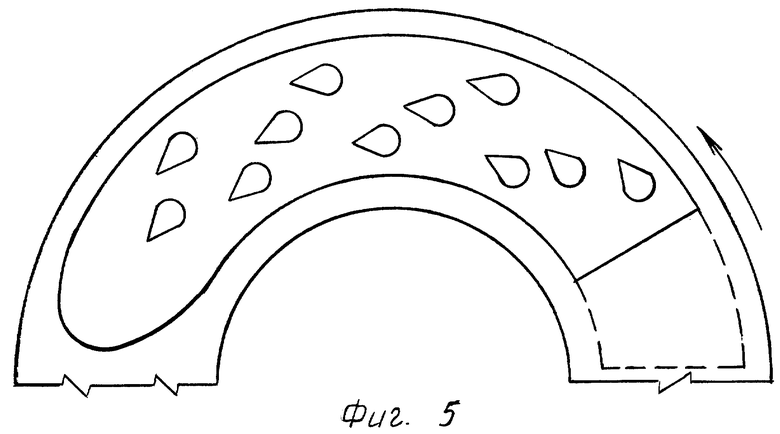

На фигуре 5 показана схема реактивного сопла уплотнителями.

На фигуре 6 изображена схема коллектора отработавших газов.

5. Сведения, подтверждающие возможность осуществления предлагаемого изобретения.

5а В конструктивном исполнении.

В предлагаемом устройстве все признаки: плоские кольца, втулки-ступицы, цилиндры, крышки в поперечном осевом разрезе выполнены прямоугольной формы.

Вертикальные осевые линии всех плоских колец, ступиц, цилиндров, ведущего вала и крышки в сборе составляют одну единую прямую линию.

Горизонтальные осевые линии всех колец, ступиц, цилиндров, ведущего вала и крышек в сборе составляют параллельные прямые линии, перпендикулярные вертикальной осевой линии.

Все плоские прямоугольные кольца и крышка в устройстве смонтированы в горизонтальном положении, а все цилиндры, вал, втулка и ступица - в вертикальном положении.

Все имеющие возможность вращения кольца, ступицы, цилиндры и ведущий вал вращаются только на своей собственной вертикальной осевой линии и только в одну сторону.

5.1. Корпус 1 как основа мотора выполнен полым цилиндром и жестко скрепленным со своим кольцевым основанием. Кольцевое основание на своем центровом отверстии содержит сквозную втулку-ступицу, а рядом с центровым отверстием и ступицей выполнены сквозные окна для выпуска отработавших газов. На периферии кольцевого основания выполнены отверстия, служащие как направляющий аппарат для всасывания и прохождения через них воздуха-окислителя.

5.2. Крышка 2 выполнены в виде кольца и жестко скреплены с верхним торцом цилиндра корпуса 1. На верхней стороне крышки размещены вспомогательные устройства. К нижней плоскости крышки жестко и герметично присоединен жидкостной ресивер 4.

5.3.1. В полости корпуса 1 с крышкой 2 размещены: подвижный узел 3, состоящий из колец различных диаметров, цилиндра с основанием - водилой 7 и ведущего вала, образовавших собою воздушный ресивер 16, т.е. воздухосборник.

5.3.2. В полости корпуса 1 с крышкой 2 размещен неподвижный жидкостной ресивер 4 с обособленной полостью предкамеры сгорания 5.

5.3.1. А. Характеристика подвижного узла.

5.4. Ведущий вал 6 выполнен цельным цилиндром с учетом недопущения в устройстве своего вертикального перемещения вверх или вниз. Вал вертикально смонтирован в корпусе 1 и центровом отверстии крышки 2 с возможностью вертикального вращения собственной вертикальной осевой линии. Отбор мощности мотора осуществлен с ведущего вала 6.

5.5. Цилиндр полый 7 нижним торцом жестко скреплен с кольцевым основанием - водилой, оснащенной направляющей втулкой. Последняя смонтирована с возможностью свободного вращения в ступице основания корпуса 1 и жестко установлена на ведущем вале 6. В зоне центрового отверстия основания - водила выполнены сквозные перепускные окна для выпуска отработавших газов, а на периферии выполнены сквозные перепускные отверстия для всасывающего воздуха.

Полый цилиндр 7 с основанием - водилой совместно с ведущим валом 6 осуществляет устойчивую работу всех подвижных существенных признаков машины.

5.6. Нагнетатель воздуха 14 выполнен в виде кольца. В зоне кольцевого отверстия выполнены сквозные окна для перепуска отработавших газов.

На нижней и верхней плоскостях в теле кольца выполнены радиальные и изогнутые каналы, которые образовали собою ребра жесткости. Последние обеспечивают всасывание воздуха, перемещение и сжатие его в каналах. В зоне окон для перепуска отработавших газов в каналах между ребрами выполнены отверстия для перепуска воздуха из каналов нижней плоскости в расширяющиеся каналы верхней плоскости, получая при этом дополнительное сжатие. Выпуск воздуха осуществлен через перфорационное кольцо с карманами 15.

Нагнетатель воздуха своим центровым отверстием жестко установлен на ведущем вале 6 и над верхней плоскостью основания-водила.

Наружный диаметр нагнетателя с учетом допусков соответствует внутреннему диаметру цилиндра 7.

5.7. Коллектор 13 отработавших газов выполнен в виде кольца. На всей верхней плоскости в теле кольца выполнены сужающиеся по направлению к центровому отверстию и расширяющиеся к периферии, сообщающиеся перепускные каналы отработавших газов. Одни ребра, образовавшиеся этими каналами, одним концом примыкают к периферийному торцу кольца, а другие, чередующиеся ребра, примыкают к буртику центрового отверстия кольца. Эти ребра подвергли отработавшие газы многократному давлению и расширению и тем самым обеспечили полный отбор энергии (тепла) и превращение ее в полезную работу.

В зону буртика центрового отверстия выполнены сквозные окна для выпуска отработавших газов. Количество этих окон соответствует количеству выпускных окон, содержащихся в реактивном сопле. Коллектор 13 нижней плоскостью герметично смонтирован над каналами нагнетателя 14 воздуха и жестко своим центровым отверстием на ведущем валу 6. Диаметр (наружный) коллектора 13 соответствует диаметру (внутреннему) перфорированного кольца 15 с карманами. Коллектор 13 и перфорированное кольцо 15 соединены жестко и герметично с нагнетателем 14 воздуха.

5.8. Реактивное сопло 12 изготовлено в виде кольца, в теле которого образованы с косым расширяющимся дном лотки в виде каналов - тоннелей. Эти лотки берут начало с верхней плоскости кольца и сходят на нет в нижней плоскости кольца.

На всей плоскости образованных лотков выполнены так называемые уплотнители каплеобразной формы.

Лотки и уплотнители обеспечили дальнейший прием энергии догорающей топливной смеси, расширяющихся газов и раскаленных водяных паров и осуществили выпуск отработавших газов в коллектор 13. Наружный диаметр сопла 12 соответствует наружному диаметру коллектора 13, а внутренний диаметр сопла 12 равен половине ширины кольца коллектора 13. Сопло жестко и герметично крепится к верхней плоскости коллектора 13. Реактивное сопло удлинило процесс сгорания веществ во времени, обеспечило полный прием тепловой энергии и обратило ее в кинетическую энергию.

5.9. Заслонка дроссельная 11 выполнена в виде кольца. В теле заслонки по горизонтальной осевой линии образованы радиальные впускные отверстия с выходом в полость камеры сгорания 8. Эти радиальные отверстия обеспечили подачу в камеру сгорания 8 дополнительного воздуха-окислителя и водяного пара, образовавшегося при охлаждении теплонапряженных деталей устройства.

В теле заслонки 11 выполнены сквозные перепускные каналы, которые обеспечили дополнительный прием расширяющихся газов и направление их в реактивные сопла 12. Диаметры заслонки тождественны диаметрам сопла 12. Заслонка 11 жестко установлена над соплом 12.

5.10. Камера сгорания 8 выполнена в виде кольца, между ее плоскостями сделаны несколько сквозных полостей со ступенями, размещенными на торцах ее боковых сторон. По горизонтальной осевой линии со стороны внутреннего торца в теле кольца выполнены приемные впускные окна для горящей топливной смеси с расширяющимися газами в указанные ступенчатые полости. Впускные окна своими стенками образуют ребра, которые совместно со ступенями воспринимают всю тепловую энергию расширяющихся газов и превращают ее в механическую энергию. Размеры кольца и количество камер сгорания, размещаемых в теле, определяются в зависимости от вида использования машины по требуемой мощности в устройствах.

Наружные диаметры кольца камеры сгорания 8 соответствуют наружным диаметрам кольца дроссельной заслонки 11. Кольцо камеры сгорания 8 жестко установлено над кольцом дроссельной заслонки 11.

5.11. Пароводородный преобразователь 9 кольцеобразной формы жестко установлен над камерой сгорания 8. На периферии преобразователя в зоне наружного торца сделаны сквозные отверстия для перепуска воздуха-окислителя в нагнетатель 10. На всей свободной площади верхней плоскости в теле кольца выполнен кольцевой желоб, который герметически закрыт крышкой. Полость желоба связана радиальными впускными отверстиями для пара из полости жидкостного ресивера 4, а нижняя образующая желоба содержит отверстия, оснащенные трубками, для перепуска водяного пара и продуктов его диссоциации непосредственно в полость камеры сгорания.

Внутренние диаметры преобразователя 9 и камеры сгорания 8 равны. Наружные диаметры кольца преобразователя 9 и кольца нагнетателя воздуха 14 равны. На периферии на нижней плоскости преобразователя 9 жестко установлено перфорированное кольцо 15 с захватывающими карманами.

5.12. Нагнетатель окислителя. 10 выполнен кольцеобразной формы. В теле кольца по всей нижней плоскости от периферии к центру выполнены радиальные изогнутые каналы с образованием ими ребер. В зоне центрового отверстия по горизонтальной осевой линии кольца выполнены в торцевом буртике многочисленные радиальные отверстия для выпуска струями воздуха-окислителя из каналов нагнетателя 10 в обособленную полость предкамеры сгорания 5. Нагнетатель 10 и преобразователь 9 имеют равные диаметры и между собой жестко и герметично смонтированы.

5.13. Кольца перфорированные 15 содержат большое количество отверстий малого диаметра. Эти кольца снабжены карманами и предназначены для создания избыточного давления воздуха в воздухосборнике 16 и обособленной полости предкамеры сгорания 5. Поэтому при исполнении функционального действия карманы первого нижнего кольца своим зевом обеспечивают как бы вакуумное всасывание воздуха из каналов нагнетателя 14 и выброс его в полость воздухосборника 16, а зев карманов второго верхнего кольца обеспечил захват этого воздуха и проталкивание через перфорированное кольцо в каналы нагнетателя окислителя 10. Внутренний диаметр этих колец соответствует наружному диаметру коллектора 13 или камеры сгорания 8, а наружный диаметр равен наружному диаметру нагнетателя 14. Первое кольцо 15 жестко смонтировано карманами вверх над верхней периферийной плоскостью нагнетателя 14, а второе - жестко на нижней плоскости преобразователя 9 карманами вниз.

5.14. Воздухосборник 16 образован полостью, состоящей по вертикали из наружных торцов деталей коллектора 13, сопла 12, заслонки 11, камер сгорания 8 и внутренней образующей цилиндра 7 кольцевого узла 3, а по горизонтали граничит с обоими перфорированными кольцами 15.

5.3.1Б. Характеристика неподвижного узла.

Подвижный кольцевой узел 3 в собранном виде образовал открытую полость, которая по вертикали ограничивается с одной стороны образующей ведущего вала 6, а с другой - внутренними образующими колец сопла 12, заслонки 11, камеры сгорания 8, преобразователя 9 и нагнетателя 10, а по горизонтали верхней плоскостью кольца коллектора 13.

В этой полости размещен:

5.15.1. Ресивер жидкостной 4 состоит из двух цилиндров и кольцевого основания. Цилиндры коаксиально и жестко своими нижними торцами скреплены на кольцевом основании. Внутренние диаметры кольца полости малого цилиндра и образующая ведущего вала 6 равны. Наружный диаметр наружного цилиндра и внутренние диаметры колец 12, 11, 8, 9 и 10 равны.

5.15.2. Ресивер 4 в собранном виде своим отверстием установлен на ведущий вал 6 и образованная открытая полость вплотную примыкает своей наружной образующей наружного цилиндра к внутренним образующим указанных колец деталей. Верхними торцами коаксиальные цилиндры жестко и герметично скреплены с нижней плоскостью крышки 2 корпуса 1. Ведущий вал 6 и кольцевой узел 3 имеют возможность свободного вращения по собственной осевой линии и не имеют возможности соприкосновения с неподвижным узлом, т.е. с ресивером 4.

5.15.3. В средней части наружного цилиндра на всю толщину его стенки и по всему периметру изготовлены выпускные окна в виде направляющего аппарата и наподобие окон, размещенных в торце кольца камеры сгорания 8. Ребра ресивера 4, образованные этими окнами, направлены по отношению к ребрам камеры сгорания 8 под незначительно тупым углом.

5.15.4. В нижней части наружного цилиндра ресивера 4 по периметру выполнено несколько отверстий, имеющих возможность сообщения для перепуска водяного пара через радиальные отверстия заслонки 11.

5.15.5. По всему периметру у самого верхнего торца наружного цилиндра ресивера 4 образованы многочисленные малого диаметра сквозные отверстия. Эти отверстия размещены напротив отверстий, выполненных в торце кольца нагнетателя 10. Во время функционального действия кольцевого узла 3 вытекающие воздушные струи из нагнетателя 10 прерываются отверстиями наружного цилиндра 4 и при этом процессе воздушные струи получают ультразвуковую обработку, что положительно влияет на смесеобразование топлива.

5.15.6. В полости ресивера 4 установлена диафрагма, разделяющая пар от охлаждающей жидкости.

5.15.7. В полости ресивера 4 к внутренней образующей наружного цилиндра жестко и герметично смонтирована обособленная полость с предкамерой сгорания 5.

5.16.1.

А. Предкамера сгорания 5 с обособленной полостью выполнена в виде кольца с буртиком, размещенным на периферии на нижней торцевой плоскости, а ее внутренняя образующая выполнена овальной выпуклой формы.

Б. В теле кольца на наружной образующей выполнен полусферический лоток с торцами.

В. Наружный диаметр кольца соответствует диаметру внутренней образующей цилиндра ресивера 4, в котором оно жестко и герметично смонтировано буртиком вниз.

Г. Полусферический лоток своими торцами охватывает перепускные окна направляющего аппарата, размещенные в теле наружного цилиндра ресивера 4.

Д. Предкамера сгорания 5 образована полостью полусферического лотка и внутренней образующей наружного цилиндра ресивера.

Е. Предкамера сгорания 5 разделена на несколько участков, каждый участок через обособленную полость снабжен электросвечой и каналами впуска топливной смеси и дополнительного топлива, а сфера лотка способствует распылению и завихрению топлива, что обеспечивает хорошее и воспламенение, и сгорание.

5.16.2.

А. Предкамера сгорания 5 оснащена цилиндром, который жестко и герметично скреплен нижним торцом на плоскости верхнего торца у самого начала образования овала на внутренней образующей кольца и на некотором расстоянии от внутренней образующей наружного цилиндра ресивера 4 и герметично скреплен верхним торцом с нижней плоскостью крышки 2.

Б. Обособленная полость образована наружной образующей этого цилиндра и внутренней образующей наружного цилиндра ресивера 4, а также верхней плоскостью торца предкамеры сгорания 5 и нижней плоскостью крышки 3.

В. Обособленная полость обеспечила прием жидкого топлива и окислителя и образовала хорошо сгораемую ультразвуковую аэрозольную топливную смесь и впуск ее по каналам в предкамеру сгорания 5.

5.17. Кольцевые уплотнители выполнены в виде лабиринтных колец и размещены, без возможности их вращения, на наружной образующей цилиндра ресивера 4 и на других элементах.

5.18. Трубопроводы 17 подачи топлива и охлаждающей жидкости частично своими концами размещены в полости ресивера 4.

5.19. Воздухораспределение, подача охлаждающей жидкости и количественное поступление пара, подача топлива и количественное регулирование, зажигание топливной смеси и пуск мотора и др. осуществляют известными способами и широко распространенными в технике признаками, элементами и деталями, положительно себя зарекомендовавшими в устройствах.

5.Б. В функциональном исполнении.

5.Б.1. Всас, сжатие и распределение воздуха.

Всас атмосферного воздуха, его нагнетание и сжатие до давления средней величины осуществляют двухступенчатым колесом нагнетателя 14 с участием перфорированного кольца 15 и его карманов.

Всасываемый воздух при перемещении в суживающихся каналах 1-й ступени получает ускоренное перемещение и сжатие. Поступив в расширяющиеся каналы второй ступени и перемещаясь к периферии кольца нагнетателя 14, воздух теряет скорость и при этом получает дополнительное давление. Затем воздух следует через перфорированное кольцо 15 и в виде тонких струек попадает в вакуумированную полость его карманов. Вакуумирование в полости карманов образуется в период вращательного движения кольцевого узла 3, при этом зев карманов обращен в противоположную сторону от направления вращения кольцевого узла 3 вместе с кольцом 15. В карманах струйки воздуха теряют скорость, смешиваются и от центробежной силы воздух с повышенным давлением размещается в полости воздухосборника 16. При этом охлаждают камеру сгорания 8 и др. элементы.

Из воздухосборника 16 воздух частично направляют через отверстия дроссельной заслонки 11 в полость камеры сгорания 8, а другую часть - через нагнетательные карманы, зев которых направлен по ходу вращения кольцевого узла 3 и второе перфорированное кольцо 15 в каналы нагнетателя окислителя 10. Воздух, перемещаясь к центру в каналах, сжимается дополнительно и выпускается пульсирующими струйками в обособленную полость ресивера 4. Пульсирование воздушных струек образуют путем многократного перекрытия отверстий, содержащихся в наружном цилиндре ресивера 4 по всему его периметру, и отверстий каналов нагнетателя окислителя 10. Пульсирующие струйки воздуха при поступлении в обособленную полость ресивера 4 теряют свою скорость, смешиваются, охлаждают признаки устройства, нагреваются сами, расширяются и увеличивают давление и главное это то, что пульсирующие струйки воздуха-окислителя получают ультразвуковую обработку.

5.Б.2. Смесеобразование, адиабатное сгорание топлива и расширение газов. Рекуперация тепла без теплообмена с внешней средой.

Жидкое топливо насосами подают по трубкам 17, размещенным в полости ресивера 4. Длина трубок 17 определена количеством затраченного времени на преобразование в трубках жидкого топлива в парообразное состояние. Парообразное состояние жидкого топлива осуществляется за счет отбора тепла от стенок предкамеры сгорания 5 и от высокой температуры охлаждающей жидкости, находящейся в полости ресивера 4.

Основная часть низкооктанового, при запуске и прогреве мотора жидкого, а затем парообразного топлива, через распределительный прибор впрыскивается в обособленную полость ресивера 4, где оно интенсивно смешивается распылом с пульсирующим воздухом-окислителем и преобразуется в ультразвуковую аэрозольную обедненную рабочую смесь.

Эту аэрозольную смесь направляют дозами по каналам в предкамеру сгорания 5. В период прохождения аэрозольной смеси по каналу в этот канал при необходимости впрыскивают по принципу эжекции дополнительную часть высокооктанового топлива. В момент выхода из канала повторно смешанной обогащенной аэрозольной ультразвуковой рабочей смеси и поступления ее в полость предкамеры сгорания 5 ее воспламеняют.

Обогащенная ультразвуковая аэрозольная рабочая смесь интенсивно и бурно сгорает с высокой температурой и образованием высокого давления расширяющихся газов. Пламя аэрозольной рабочей смеси и расширяющиеся газы самовытеснением перемещаются из предкамеры сгорания 5 через выпускные окна, служащие как направляющий аппарат, которые размещены в стенке цилиндра ресивера 4.

Энергию расширяющихся газов воспринимают ребра впускных окон и боковые ступени камеры сгорания 8, тем самым вынуждают кольцевой узел 3 вращаться с ведущим валом 6 в нужном направлении.

Водяной пар, находясь в преобразователе 9, дополнительно отбирает тепло от камеры сгорания 8, нагревается сам, увеличивает свое давление в желобе, активно вступает в реакцию с катализатором и диссоциируется на водород и кислород, которые через трубки с отверстием в лотке преобразователя 9 перемещаются в камеру сгорания 8. Непрореагировавший при диссоциации водяной пар с воздухом и водяной пар с воздухом-окислителем дроссельной заслонки 11 направляют как дополнительное рабочее тело в полость камеры сгорания 8. Этот водяной пар и воздух-окислитель попадают в пламя с высокой температурой, еще сильнее нагреваются, при этом молекулы пара еще дополнительно расщепляются на водород и кислород, вступают в реакцию с остатками ультразвуковой рабочей сгорающей смеси и поступающим в незначительном количестве водородом совместно бурно сгорают, образуют дополнительно и высокую температуру, и высокое давление, и эффективное образование энергии в расширяющихся газах.

Расширяющиеся газы с неиспользованной до конца энергией, получив дозвуковую скорость в суженной по сечению полости камеры сгорания 8, перемещаются через сквозное отверстие дроссельной заслонки 11 в полость реактивного сопла 12.

В расширяющейся по сечению полости реактивного сопла 12 истечение расширяющихся газов получает сверхзвуковую скорость. Полость реактивного сопла 12 и установленные в полости каплевидной формы уплотнения способствуют многократному сжатию, расширению потока расширяющихся газов, полному отбору энергии (тепла) с максимальным превращением ее в полезную работу от расширяющихся газов. В этом адиабатном процессе осуществлен процесс удлинения сгорания топлива во времени и увеличен процесс отбора во времени тепловой энергии и превращение ее в кинетическую энергию. Таких явлений в других двигателях нет и этим самым повышена экологичность и экономичность мотора.

5.Б.3. Рекуперация и выпуск отработавших газов.

Отработавшие газы с низкой температурой и низким давлением, с малой скоростью и не содержащие энергию расширения поступают из полости реактивного сопла 12 в сборный коллектор отработавших газов 13. Поступающие газы подвергают дальнейшему принудительному многократному перемещению по расширяющимся каналам коллектора 13. При этом почти экологически чистые отработавшие газы с незначительным количеством остатков продуктов сгорания истекают через выпускные окна коллектора 13, выпускные окна нагнетателя 14, выпускные окна основания цилиндра 7, выпускные окна основания корпуса 1 в кожух, который в своей полости разместил диффузор по приему напорного потока атмосферного воздуха, поступающего на всас в мотор.

5.Б.4. Рекуперация и система охлаждения мотора.

Охлаждение устройства осуществляют для создания нормальных условий работы признаков, элементов и деталей мотора.

Воздухом, поступающим в малый ресивер 16, охлаждают элементы кольцевого узла 3.

Жидкостью, находящейся в полости ресивера 4, охлаждают предкамеру сгорания 5 и нагреваемые элементы кольцевого узла 3.

Полость ресивера 4 в летний период для охлаждения заполняют водой, а в зимний - в воду добавляют незначительное количество антифризных химических растворов.

Во время охлаждения признаков и элементов мотора жидкость перегревается и частично превращается в пар. Часть водяных паров по трубкам и отверстиям из верхней полости ресивера 4 направляют через контрольные регулирующие приборы в дроссельную заслонку 11, а другую часть направляют в желоб преобразователя 9.

Жидкость частично превращается в пар, который используется на получение дополнительного рабочего тела, пополняется в полости ресивера 4 насосами.

Жидкость охлаждает признаки и элементы устройства, отбирает от них излишнее тепло и создает им нормальные условия в процессах превращения тепловой энергии в механическую работу и в то же время отдает часть тепла трубкам 17 на преобразование жидкого топлива в парообразное состояние.

Бесполезная потеря тепла в радиаторах ДВС в предлагаемом моторе полностью ликвидирована, а сохраненное тепло полностью превращено на получение полезной работы. Этот процесс также повысил экономичность и экологичность мотора.

5.В. Результат эффективности предлагаемого устройства.

Высокая экономичность и экологичность мотора достигнута за счет:

1. Упрощенной конструкции

2. Снижения удельной массы

3. Использования низкооктановых топлив

4. Использования адиабатного процесса и ликвидации потерь тепловой энергии и превращения ее в полезную работу

5. Способности в адиабатном процессе работы получать новые рабочие тела

6. Возможности экономии смазочных масел.

Способ работы мотора и мотор предназначены к использованию в энергомашиностроении. Способ включает всасывание и сжатие воздуха-окислителя, смесеобразование топлива, воспламенение, сгорание, расширение газов и выпуск отработавших газов. Причем всасывание и сжатие воздуха-окислителя осуществляется нагнетателями в виде плоских колец, в теле которых образованы каналы с ребрами и перепускными отверстиями обособлено для воздуха-окислителя и окнами для отработавших газов, при этом осуществляют дополнительное сжатие воздуха-окислителя посредством перфорированных колец с карманами, смесеобразование топлива осуществляют в обособленной камере, в которую подают пульсирующими струями воздух и обрабатывают ультразвуковыми волнами, одновременно ими же обрабатывают поступающее жидкое топливо и образуют аэрозольную топливную смесь, последнюю перепускают в неподвижную предкамеру сгорания, где ее воспламеняют, а расширяющиеся газы направляют а подвижную камеру сгорания, причем обособленную камеру и предкамеру сгорания образуют кольцами различной конфигурации и монтируют их в полости ресивера, последний заполнен постоянно поступающей водой для охлаждения предкамеры сгорания, пароводородного преобразователя, реактивного сопла с заслонкой, а также трубопроводов с жидким топливом, при охлаждении этих деталей воду, перешедшую в парообразное состояние, подают на диссоциацию в пароводородный преобразователь и в камеру сгорания. Ресивер изготавливают в виде цилиндра с герметичной крышкой и коаксиально устанавливают на основание, выполненное в виде плоского кольца, подвижную камеру сгорания образуют в виде плоского кольца с перепускными окнами с ребрами и полостью со ступенями, на верхней ее плоскости монтируют кольцеобразный преобразователь, в теле которого выполняют лоток с крышкой, из последнего направляют в камеру сгорания остаток непродиссоциированного водяного пара и продукты его разложения, где осуществляют полное сгорание топливной смеси, причем из реактивного сопла через коллектор и окна для выпуска вытесняются отработавшие газы. Оригинальная конструкция кольцевого мотора для осуществления способа обеспечивает повышение КПД, энергосбережение, экологическую безопасность. 2 с.п. ф-лы, 6 ил.

Авторы

Даты

2000-03-10—Публикация

1997-04-02—Подача