Изобретение относится к технике нанесения покрытий и может использоваться, в частности, для нанесения защитных покрытий распылением дисперсных материалов как в электростатическом, так и в трибостатическом режиме.

Известно устройство для нанесения покрытий из дисперсных полимерных материалов ( авт. св. СССР N 774613, Бюл. N 40, 1980 г.). Устройство содержит распылительную камеру, пистолет - распылитель с бункером и камерой псевдоожижения, электрод, установленный в распылительной головке пистолета, и генератор высокого напряжения, при этом порошковый бункер подвешен к пантографу за пределами распылительной камеры и соединен с камерой псведоожижения посредством гибкого шланга с встроенным в него подающим порошок элементом. Порошковый бункер снабжен приводной мешалкой, соединенной с подающим порошок элементом, выполненным в виде спирали. Камера псевдоожижения расположена между распылительной головкой и ручкой пистолета, на которой смонтированы элементы управления подачей и распределением воздуха, включением генератора, приводом мешалки и подающего элемента.

Известно устройство для нанесения покрытий из дисперсных полимерных материалов ( авт. св. СССР N 1053888, Бюл. N 42, 1983 г., MКл. B 05 B 5/02), выбранное в качестве прототипа. Устройство для нанесения покрытий из дисперсных полимерных материалов содержит рукоятку и корпус с каналом для подачи газопорошковой смеси и подвода высоковольтного кабеля, распылительную головку с коническим раструбом, высоковольтный электрод, заглубленный относительно торца головки и установленный заподлицо с ее внутренней поверхностью, а отражательный конус, диаметр основания которого равен или больше диаметра раструба и расположенный в раструбе соосно с ним, с возможностью осевого перемещения, при этом перед отражательным конусом установлен соединенный струнами с высоковольтным электродом рассеиватель, состоящий из двух сопрягаемых основаниями конусов, с максимальным диаметром, меньшим диаметра канала для подачи газопорошковой смеси, а отражательный конус выполнен с наружной ступенчатой поверхностью и имеет осевое отверстие с уменьшающимся к выходу диаметром, причем диаметр отверстия на выходе меньше диаметра канала для подачи газопорошковой смеси и больше максимального диаметра рассеивания, а угол образующей конического раструба меньше угла естественного откоса дисперсного материала.

Недостатками данного устройства являются нарушения ламинарности потока газодисперсной смеси из-за стыковки каналов, имеющих различные диаметры, проходящих в рукоятке и корпусе под углом, близким к 90o и как следствие - завихрение, и накопление смеси в канале корпуса и неравномерная ее подача на выходе устройства.

Регулирование объема подаваемой газопорошковой смеси изменением поперечного сечения канала подачи газодисперсной смеси может привести к нарушению работы эжектора порошкового питателя.

Накопление порошка в магистрале подачи газодисперсной смеси в месте стыковки каналов рукоятки и корпуса в ходе работы приводит к неравномерности подачи порошка и появлению местных утолщений и неоднородности формирующей пленки, что ухудшает качество покрытия.

Устройство по прототипу имеет низкий уровень электробезопасности из-за наличия подводящего высоковольтного провода.

К недостаткам также относится невозможность совмещения двух режимов работы устройства - электростатического и трибостатического. Устройство работает только в электростатическом режиме.

Решаемая техническая задача заключается в сохранении ламинарности потока подаваемой газодисперсной смеси по всей длине канала подачи газопорошковой смеси и как следствие - повышение качества формируемых покрытий, в повышении стабильности работы устройства для нанесения покрытий из дисперсных материалов и как следствие - улучшение стабильности работы эжектора порошкового питателя, в повышении уровня электробезопаности устройства, уменьшении потерь энергии в высоковольтном проводе, возможности перехода на трибостатику - совмещение двух режимов - трибостатического и электростатического.

Решаемая техническая задача в устройстве для нанесения покрытий из дисперсных материалов, содержащем диэлектрический корпус, рукоятку, выполненную с возможностью заземления, снабженную курком и микровыключателем, включенным в электрическую цепь питания, канал для подачи газопорошковой смеси, высоковольтный электрод и диэлектрический рассекатель, установленные с торцевой стороны корпуса, достигается тем, что корпус имеет форму полой усеченной прямоугольной призмы, в полости корпуса на противоположной стороне от расположения рукоятки, выполненной полой, закреплен умножитель напряжения, выходной вывод которого подключен к высоковольтному электроду, один из входных выводов умножителя напряжения является выводом подключения к источнику высокого напряжения, а другой входной вывод является выводом заземления, рассекатель, установленный с возможностью замены вне конусообразной формирующей торцевой части корпуса, выполнен в виде конуса, в корпусе и рукоятке свободно закреплена гибкая диэлектрическая трубка, выполняющая роль канала для подачи газопорошковой смеси.

При этом высоковольтный электрод может быть выполнен в виде двух последовательно расположенных электропроводящих игл, имеющих электрический контакт между собой, соосно установленных в электропроводящей внутренней хвостовой части рассекателя, причем острый конец первой иглы, закрепленной жестко, установлен выступающим за торец рассекателя на расстояние 4 - 6 мм, а второй конец второй иглы, съемно установленной в хвостовой части рассекателя, заглублен относительно конусообразной формирующей торцевой части корпуса.

Предложенное техническое решение удовлетворяет критерию "изобретательского уровня", так как предложенные отличительные признаки позволяют решить поставленную техническую задачу - совмещение двух режимов работы - трибостатического и электростатического при осуществлении нанесения защитных покрытий на изделие, сохранение ламинарности потока подаваемой газодисперсной смеси по всей длине канала подачи газопорошковой смеси, повышение уровня электробезопаности, уменьшение потерь энергии в высоковольтном проводе, повышении стабильности работы эжектора порошкового питателя. Подобного технического решения авторами и заявителем не было обнаружено в опубликованных источниках информации.

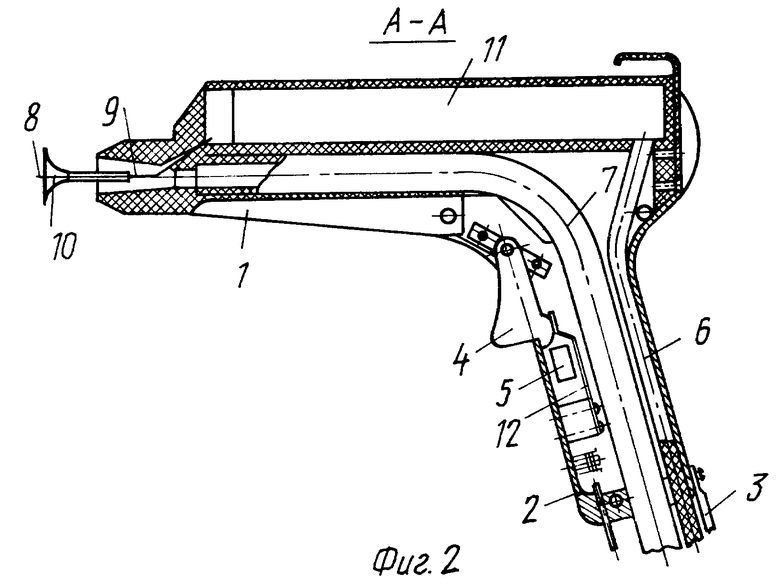

На фиг. 1 изображено устройство для нанесения покрытий из дисперсных материалов - его общий вид.

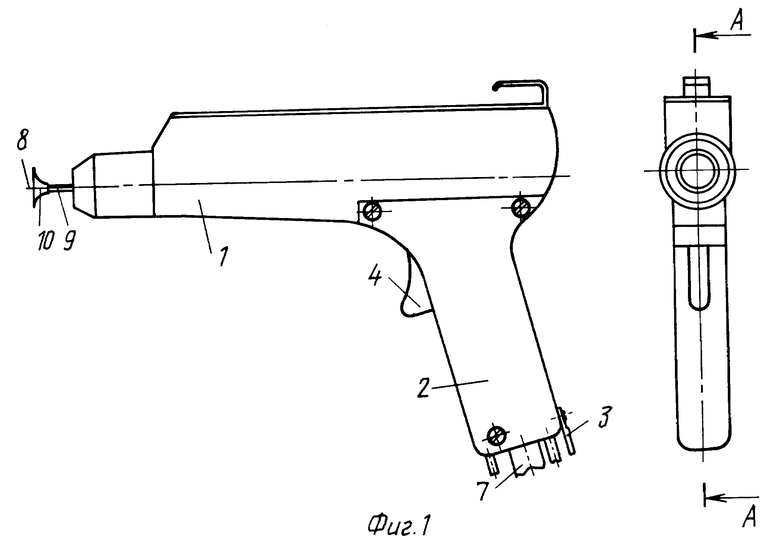

На фиг. 2 дан разрез по А-А устройства, изображенного на фиг. 1.

Устройство для нанесения покрытий из дисперсных материалов (фиг. 1, 2) содержит диэлектрический корпус 1, имеющий форму полой усеченной прямоугольной призмы, рукоятку 2, выполненную полой с возможностью заземления с помощью шины заземления 3, рукоятка 2 снабжена курком 4 и микровыключателем 5, включенным в электрическую цепь питания с помощью высоковольтного провода 6, канал 7 для подачи газопорошковой смеси, выполненной в виде гибкой диэлектрической трубки, свободно закрепленной в корпусе 1 и рукоятке 2, высоковольтный электрод, состоящий из двух последовательно расположенных электропроводящих игл: первой 8 и второй 9, имеющих электрический контакт между собой, соосно установленных в электропроводящей внутренней хвостовой части рассекателя 10, выполненного из диэлектрического материала в виде конуса, причем острый конец первой иглы 8, закрепленной жестко, установлен выступающим за торец рассекателя 10 на расстояние 4 - 6 мм, а второй конец второй иглы 9, съемно установленной в хвостовой части рассекателя 10, заглублен относительно конусообразной формирующей торцевой части корпуса 1. Высоковольтный электрод и рассекатель 10 установлены с торцевой стороны корпуса 1. Рассекатель 10 установлен с возможностью замены вне конусообразной формирующей торцевой части корпуса 1. В полости корпуса 1 на противоположной стороне от расположения рукоятки 2 закреплен умножитель напряжения 11, выходной вывод которого подключен к высоковольтному электроду, один из входных выводов умножителя напряжения 11 является выводом подключения к источнику высокого напряжения, а другой входной вывод является выводом заземления. Курок 4 снабжен отжимающей пружиной 12.

Рассмотрим предлагаемое устройство в работе.

Рукоятку 2 с помощью шины заземления 3 перед началом работы заземляют. Конец гибкой диэлектрической трубки, выполняющей роль канала 7 для подачи газодисперсной смеси, расположенной в нижней части рукоятки 2, соединяют через шланг - пневмопровод с эжектором порошкового питателя (на чертеже не показан) для обеспечения подачи воздушно-порошковой смеси, например полимерной, (под необходимым давлением) через канал 7 подачи газопорошковой смеси корпуса 1 на рассекатель 10. Для формирования факела воздушно-порошковой смеси необходимого размера, устанавливают рассекатель 10 нужного диаметра. Изделие, поверхность которого необходимо покрыть, подвергают предварительной подготовке, (обезжиривают, фосфатируют и т.д.), затем подвешивают на оснастке со стороны рассекателя 10 на нужном расстоянии, например 100 - 200 мм, и заземляют.

Нажатием на курок 4 через отжимающую пружину 12 производят включение микровыключателя 5 и подачу высоковольтного импульсного напряжения амплитудой до 4 кВ по высоковольтному проводу 6 к умножителю напряжения 11 и умноженного напряжения величиной 40 кВ через канал по проводу к высоковольтному электроду, а также дистанционное включение подачи газопорошковой смеси по пневмопроводу к гибкой диэлектрической трубке - каналу 7 для подачи газопорошковой смеси. Подаваемый газом дисперсный материал, проходя через конусообразную торцевую часть корпуса 1 и рассекатель 10, формируется в необходимый факел, заряжается и направляется к поверхности покрываемого изделия. Зарядка порошка происходит в промежутке - высоковольтный электрод - заземленное изделие, путем осаждения на частицах порошка ионов, создаваемых коронным разрядом. Осаждение заряженных частиц на изделии происходит под действием сил электрического поля, созданного в промежутке между устройством для нанесения покрытий и напыляемом изделием. Регулирование размеров и формы факела распыляемого дисперсного материала осуществляется с помощью сменного рассекателя 10 различного диаметра в зависимости от конфигурации и размеров покрываемого изделия. Общее регулирование объема подаваемой газопорошковой смеси осуществляется на подающей стороне - регулировкой вентилей на эжекторе порошкового питателя (на чертеже не показано). Выключение устройства производят курком 4. Для снятия накапливаемого на корпусе 1 устройства статического электричества на рукоятке 2 имеется шина заземления 3.

Рассмотрим работу устройства для нанесения покрытий из дисперсных материалов в режиме трибостатики. При использовании специального порошка, например, "ЭППК-1, ТУ-2329-0014-00468571-94, производитель - "ЗИЛ - СТАНДАРТ" совместное Российско-Германское предприятие, заряжающееся за счет трения при прохождении через канал 7 для подачи газопорошковой смеси, умножитель напряжения 11 можно выключить, отпустив курок 4 и перейти на режим трибостатики. Нанесение покрытия на изделие осуществляется аналогично рассмотренному выше.

Таким образом, предлагаемое устройство позволяет совместить режим электростатики и режим трибостатики, повысить электробезопасность за счет снижения на порядок величины подводимого напряжения, исключить нарушение ламинарности потока газодисперсной смеси, так как канал для подачи газопорошковой смеси выполнен постоянного сечения, что не дает возможности образовываться завихрению смеси напыляемого порошка, предлагаемая конструкция устройства позволяет повысить стабильность работы эжектора порошкового питателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2211733C1 |

| Распылитель порошковых материалов | 1989 |

|

SU1780844A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОГО НАНЕСЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ | 1992 |

|

RU2050204C1 |

| РАСПЫЛИТЕЛЬ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2113913C1 |

| Устройство для нанесения покрытий из дисперсных полимерных материалов | 1982 |

|

SU1053888A1 |

| Устройство для нанесения покрытий из дисперсных полимерных материалов | 1983 |

|

SU1087188A1 |

| РАСПЫЛИТЕЛЬ ДЛЯ НАНЕСЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2269383C2 |

| РАСПЫЛИТЕЛЬ ДЛЯ НАНЕСЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2012422C1 |

| УСТРОЙСТВО ТРИБОСТАТИЧЕСКОЙ ЭЛЕКТРИЗАЦИИ | 2009 |

|

RU2417846C1 |

| Устройство для электростатического нанесения порошковых материалов | 1988 |

|

SU1669571A1 |

Изобретение относится к технике нанесения покрытий и может использоваться, в частности, для нанесения защитных покрытий распылением дисперсных материалов как в электростатическом, так и в трибостатическом режиме. Корпус устройства имеет форму полой усеченной прямоугольной призмы. В полости корпуса на противоположной стороне от расположения рукоятки, выполненной полой, закреплен умножитель напряжения. Выходной конец умножителя подключен к высоковольтному электроду. Один из входных выводов умножителя является выводом подключения к источнику высокого напряжения. Другой входной вывод является выводом заземления. Рассекатель, установленный с возможностью замены вне конусообразной формирующей торцевой части корпуса, выполнен в виде конуса. В корпусе и рукоятке свободно закреплена гибкая диэлектрическая трубка, выполняющая роль канала для подачи газопорошковой смеси. Высоковольтный электрод выполнен в виде двух последовательно расположенных электропроводящих игл, имеющих электрический контакт между собой, соосно установленных в электропроводящей внутренней хвостовой части рассекателя. Острый конец первой иглы, закрепленной жестко, установлен выступающим за торец рассекателя на расстояние 4 - 6 мм. Второй конец второй иглы, съемно установленной в хвостовой части рассекателя, заглублен относительно конусообразной формирующей торцевой части корпуса. Решаемая техническая задача заключается в сохранении ламинарности потока газодисперсной смеси по всей длине канала подачи газопорошковой смеси и как следствие - технический результат, заключающийся в повышении качества формируемых покрытий, в повышении стабильности работы устройства, улучшении стабильности работы эжектора порошкового питателя, в повышении уровня электробезопасности устройства, уменьшении потерь энергии в высоковольтном проводе, возможности перехода на трибостатику - совмещение двух режимов - трибостатического и электростатического. 1 з.п. ф-лы, 2 ил.

| Устройство для нанесения покрытий из дисперсных полимерных материалов | 1982 |

|

SU1053888A1 |

| Устройство для нанесения покрытий из дисперсных полимерных материалов | 1978 |

|

SU774613A1 |

| DE 3644849, 17.09.87 | |||

| DE 3904438 A1, 16.08.90. | |||

Авторы

Даты

2000-03-20—Публикация

1998-06-15—Подача