Изобретение относится к оборудованию для нанесения защитных покрытий и может быть использовано, преимущественно, при нанесении порошковых материалов на внутреннюю поверхность цилиндрических изделий, например труб.

Наиболее близким из известных к изобретению является устройство для электростатического нанесения порошкообразных материалов на внутреннюю поверхность труб, содержащее систему подачи и отсоса порошка и механизм возвратно-поступательного перемещения штанги, несущей на конце своем распылительную головку в виде корпуса с каналами подачи воздушно-порошковой смеси и выпускным средством, размещенного по оси корпуса отражателя в виде тела вращения из электрического материала, обращенного вогнутой поверхностью к выпускному средству, и высоковольтного электрода, подсоединенного к источнику высоковольтного напряжения.

Основным недостатком в данном устройстве является то, что разделение воздушно-порошковой смеси на два потока с целью зарядки частиц порошка электростатическим методом (наружный поток) и трибостатическим (внутренний поток) с последующим их направлением навстречу друг другу и с одновременным отсосом из этой же области вихревого облака заряженных частиц, не обеспечивает качественной зарядки и осаждения порошка на изделии, во-первых, из-за некачественной зарядки потока о поверхность гладкого полого электрода, во-вторых, из-за уноса из системы отсоса большого количества заряженных частиц порошка, еще не осевших на поверхность трубы.

Кроме того, конструкция отражателя сложна для исполнения.

Технический результат данного изобретения заключается в повышении эффективности зарядки частиц порошка и обеспечении равномерного нанесения покрытия.

Это достигается тем, что в устройстве для электростатического нанесения порошкообразных материалов на внутреннюю поверхность труб, содержащем систему подачи и отсоса порошка и механизм возвратно-поступательного перемещения штанги, несущей на конце своем распылительную головку в виде корпуса с каналами подачи воздушно-порошковой смеси и выпускным средством, размещенного по оси корпуса отражателя в виде тела вращения из диэлектрического материала, обращенного вогнутой поверхностью к выпускному средству, и высоковольтного электрода, подсоединенного к источнику высоковольтного напряжения, согласно изобретению корпус распылительной головки выполнен из диэлектрического материала, а выпускное средство в виде размещенных равномерно по периметру корпуса цилиндрических каналов, в сопле каждого из которых размещен дополнительный высоковольтный электрод в виде заостренного стержня, при этом основной высоковольтный электрод выполнен в виде закрепленного на отражателе дискообразного ножа с острой кромкой, являющейся продолжением вогнутой поверхности отражателя к выходному торцу.

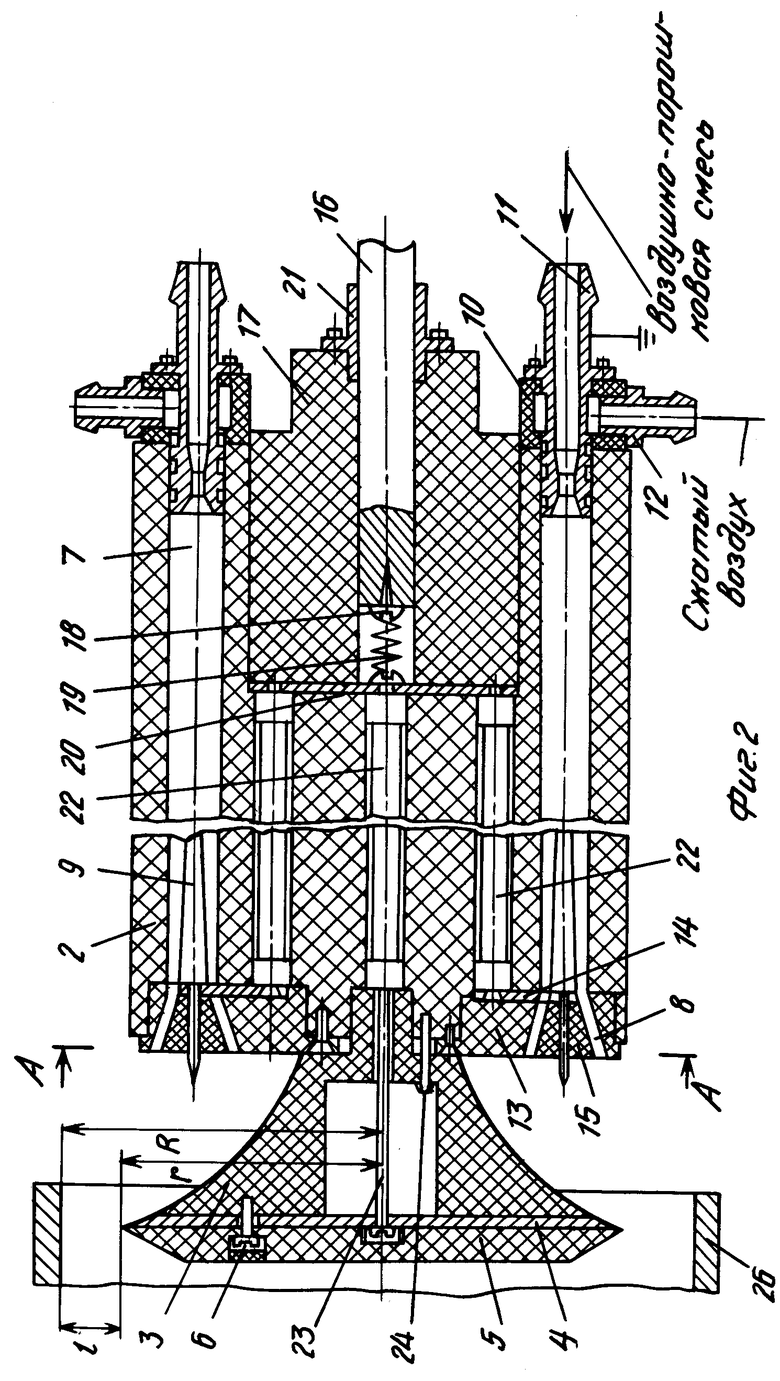

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 распылительная головка; на фиг. 3 разрез А-А на фиг. 2.

Устройство содержит распылительную головку 1, корпус 2 которой выполнен в виде барабана из диэлектрического материала и имеет каналы подачи воздушно-порошковой смеси и выпускное средство.

По оси корпуса размещен отражатель 3 в виде тела вращения из диэлектрического материала, обращенного вогнутой поверхностью к выпускному средству. На отражателе закреплен основной высоковольтный электрод, подсоединенный к источнику высоковольтного напряжения и выполненный в виде дискового ножа 4 с острой кромкой, являющейся продолжением вогнутой поверхности отражателя 3 к выходному торцу. Электрод в виде дискового ножа 4 крепится вместе с изоляционным диском 5 к отражателю 3 винтами 6.

Выпускное средство выполнено в виде размещенных равномерно по периметру корпуса 2 цилиндрических каналов 7, в сопле 8 каждого из которых размещен дополнительный электрод в виде заостренного стержня 9, стержень 9 заострен с двух сторон.

На входе каждого цилиндрического канала 7 установлена входная торцевая крышка 10, предназначенная для размещения заземленного электрода-патрубка 11, образующего канал подачи воздушно-порошковой смеси, и патрубка 12 для подачи сжатого воздуха (для продувки).

На выходе из цилиндрического канала 7 размещена выходная торцевая крышка 13 с коническим отверстием, предназначенным для крепления центратора 14 с высоковольтным электродом в виде стержня 9 и конического рассекателя 15.

Сопло 8 образовано конической поверхностью крышки и поверхностью конического рассекателя 15.

Подвод высокого напряжения осуществлен через кабель 16, размещенный в канале корпуса 17, прикрепленного к основному корпусу в виде барабана к его входной части, кнопку 18 кабеля, пружину 19 и диск 20. Кабель 16 крепится к корпусу 17 при помощи фланцевой втулки 21. Напряжение к высоковольтному электроду 9 каждого цилиндрического канала 7 подается через диск 20, резистор 22 и центратор 14. Напряжение к высоковольтному электроду 4 подается через диск, резистор 22 и удлиненный винт 23.

Радиус высоковольтного электрода, выполненного в виде дискообразного ножа 4, меньше радиуса внутреннего диаметра покрываемой порошком трубы на величину "l", определяемую соотношением рабочего напряжения источника тока и допустимой напряженности поля.

Отражатель 3 крепится к корпусу 2 винтами 24.

Устройство также содержит систему подачи порошка, состоящую из емкости 25 псевдоожижения, эжекторов 26 и трубопроводов 27; источник 28 высокого напряжения; приводные ролики 29. В устройстве имеется система отсоса порошка в виде воздухопровода 30 с аспирационной установкой 31, воздухопровода 32 и соединенного с ним вытяжного вентилятора 33.

Распылительная головка 1 закреплена на конце штанги 34, соединенной с механизмом ее возвратно-поступательного перемещения, выполненного в виде приводной тележки 35.

В систему отсоса порошка входит также камера 36 вытяжки, имеющая уплотнительную крышку 37, соединенную с пневмоприводом (пневмоцилиндром) 38 и ее открытия.

Устройство работает следующим образом.

Труба 39 подается из задающей решетки (не показана) на приводные ролики 29 и транспортируется на середину камеры 36 вытяжки с предварительно закрытой уплотнительной крышкой 37. Приводная тележка 35 вместе со штангой 34 и жестко закрепленной на ее конце распылительной головкой 1 перемещается в сторону трубы. При входе распылительной головки 1 в напыляемую трубу 39 происходят включение и подача высокого напряжения из источника 28 высокого напряжения через кабель 16, кнопку 18 кабеля, пружину 19, диск 20, резисторы 22, центратор 14 и удлиненный винт 23 на высоковольтные электроды 9 каждого цилиндрического канала 7 и высоковольтный электрод 4 отражателя 3, а также подача воздушно-порошковой смеси из емкости 25 псевдоожижения через эжекторы 26, трубопровод 27 по входному электроду-патрубку 11.

На заостренных концах высоковольтного электрода 9 между заземленным электродом-патрубком 11 внутри канала 7 и между заземленной трубой 39 на выходе из сопла 8 образуется коронный разряд, который генерирует отрицательные заряды.

Коронный разряд также образуется между острой кромкой высоковольтного электрода 4 и заземленной трубой 39.

Поток частиц покрытия приобретает внутренний заряд, проходя внутри канала 7, на выходе из сопла 8 поток частиц приобретает наружный заряд, а обтекая вогнутую поверхность отражателя 3 и снимая заряд с острой кромки высоковольтного электрода 4, поток частиц приобретает дополнительный заряд в непосредственной близости от покрываемой поверхности трубы 39, на которой он и осаждается. Выбор значения l, представляющего собой величину разности радиуса трубы 39 и радиуса дискообразного ножа высоковольтного электрода 4, определяется напряженностью электрического поля в этой области, причем, с одной стороны, напряженность должна быть достаточной для обеспечения интенсивного коронного разряда в этой области и, с другой стороны, меньшей, чем пробиваемая напряженность при наличии в поле взвеси порошка. Практически средняя допустимая напряженность поля в области острая кромка-труба составляет 4 6 кВ в зависимости от вида наносимого порошка.

После нанесения покрытия по всей длине трубы и после выхода распылительной головки 1 из трубы происходит ее продувка сжатым воздухом, подаваемым через патрубок 12, при этом отключается подача высокого напряжения и воздушно-порошковой смеси, и происходит очистка высоковольтных электродов 9 и 4 от приставшего порошка.

Не осевший на трубе порошок отсасывается вытяжным вентилятором 33 через аспирационную установку 31 и воздухопроводы 30 и 32. В аспирационной установке 31 порошок возвращается в емкость 25 псевдоожижения, где он смешивается со свежим порошком, подаваемым из питателя (не показан), и вновь направляется для покрытия труб. Отработанный воздух, очищенный от порошка, выбрасывается в атмосферу.

После окончания продувки сжатым воздухом распылительной головки 1 открывается при помощи пневмоцилиндра 38 уплотнительная крышка 37 камеры 36 вытяжки, включаются приводные ролики 29, труба 39 с нанесенным покрытием транспортируется в печь обжига, а тележка 35 со штангой 34 и распылительной головкой 1 на ее конце возвращаются в исходное положение. После выхода трубы 39 из камеры 36 вытяжки и закрытия уплотнительной крышки 37 на ролики 29 подается новая труба, и цикл повторяется.

Таким образом, предлагаемая распылительная головка с цилиндрическими каналами 7 по периметру ее корпуса и размещенным по его оси отражателем 3, имеющим в своем основании высоковольтный электрод 4, позволяет повысить эффективность зарядки частиц порошка за счет его дополнительной зарядки на острой кромке дискообразного ножа высоковольтного электрода 4, причем предварительную внутреннюю и наружную зарядку частицы порошка получили, выходя из каждого сопла 8 цилиндрического канала 7. Выполнение отражателя 3 распылительной головки 1 в виде тела вращения с вогнутой поверхностью и расположение отражателя 3 по ее оси на таком расстоянии от сопл 8, что перекрываются сформированные факелы каждого цилиндрического канала 7, позволяет равномерно направлять движение частиц порошка к внутренней поверхности покрываемой трубы, при этом повышается равномерность наносимого покрытия. Кроме того, применяемая в устройстве система отсоса не осевшего в наносимой трубе порошка, его аспирация, сбор, смешивание его со свежим порошком и подача в распылительную головку с системой его перемещения в трубу, установленную на транспортных роликах, позволяют автоматизировать процесс нанесения покрытия на внутреннюю поверхность труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылитель порошковых материалов | 1989 |

|

SU1780844A1 |

| Распылитель порошкообразных материалов | 1989 |

|

SU1796266A1 |

| Устройство для нанесения порошковых материалов на изделия | 1991 |

|

SU1811909A1 |

| Устройство автоматического управления розжигом горелки | 1987 |

|

SU1477992A1 |

| RS-триггер | 1989 |

|

SU1725364A1 |

| РАСПЫЛИТЕЛЬ ДЛЯ НАНЕСЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2012422C1 |

| Дефектоотметчик | 1989 |

|

SU1728776A1 |

| Механизм зажима | 1987 |

|

SU1479255A1 |

| Емкостный измеритель расстояния до токопроводящей поверхности | 1991 |

|

SU1810745A1 |

| Устройство выбора направления движения | 1990 |

|

SU1810900A1 |

Использование: нанесение порошковых материалов на внутреннюю поверхность цилиндрических изделий, например труб. Сущность изобретения: корпус распылительной головки выполнен из диэлектрического материала. Выпускное средство выполнено в виде размещенных равномерно по периметру корпуса цилиндрических каналов в сопле каждого из которых размещен дополнительный высоковольтный электрод в виде заостренного стержня. Основной высоковольтный электрод выполнен в виде закрепленного на отражателе дискообразного ножа с острой кромкой, являющейся продолжением вогнутой поверхности отражателя к выходному торцу. Эффективность зарядки частиц порошка повышается за счет дополнительной зарядки на острой кромке дискообразного ножа, причем внутреннюю и наружную зарядку частицы порошка получили, выходя из каждого сопла. 3 ил.

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОГО НАНЕСЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ, содержащее систему подачи и отсоса порошка и механизм возвратно-поступательного перемещения штанги, несущей на конце своем распылительную головку в виде корпуса с каналами подачи воздушно-порошковой смеси и выпускным средством, размещенного по оси корпуса отражателя в виде тела вращения из диэлектричсеского материала, обращенного вогнутой поверхностью к выпускному средству, и высоковольтного электрода, подсоединенного к источнику высоковольтного напряжения, отличающееся тем, что корпус распылительной головки выполнен из диэлектрического материала, а выпускное средство в виде размещенных равномерно по периметру корпуса цилиндрических каналов, в сопле каждого из которых размещен дополнительный высоковольтный электрод в виде заостренного стержня, при этом основной высоковольтный электрод выполнен в виде закрепленного на отражателе дискооброазного ножа с острой кромкой, являющейся продолжением вогнутой поверхности отражателя к выходному торцу.

| Устройство для электростатического напыления порошковых материалов на внутреннюю поверхность цилиндрических изделий | 1980 |

|

SU887012A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1995-12-20—Публикация

1992-11-23—Подача