Изобретение относится к технике нанесения покрытий и может использоваться, в частности, для нанесения защитных покрытий распылением дисперсных полимерных материалов в электрическом поле.

Известно устройство для нанесения покрытий из дисперсных полимерных материалов,содержащее камеру псевдоожижения, порошковый питатель, зарядное устройство и систему транспортировки воздушно-порошковой смеси 1 .

Недостатком устройства является возможность искрообразования.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для нанесения покрытий из дисперсных полимерных материалов, содержащее рукоятку и корпус с каналами для подачи газо-порошковой смеси и подвода высоковольтного . кабеля распылительную головку с коническим раструбом, высоковольтный электрол, заглубленный относительно торца головки и установленный заподлицо с ее внутренней поверхностью, а расположенный в раструбе соосяо с ним, с возможностью осевого перемещения отражательный конус, диаметр основания которого равен или больше диаметра раструба 2 .

Недостатками данного устройства являются неравномерность факела распыляемого материаша из-за Наличия непокрытой зоны в центре статического отпечатка факела и недостаточно эффективная зарядка порсиика, существенно влияющие на процесс нане сения дисперсных материалов и качество формируемых покрытий.

Цель изобретения - повьляение эффективности процесса нанесения материалов и улучшение качества пок1)ЫТИЙ..

Поставленная цель достигается тем, что в устройстве для нанесения покр«1тий из дисперсных полимернь9х материалов, содержащем рукоятку и корпус с каналами для подачи газопорошковой смеси и подвода высоковольтного кабеля, распылительную .головку с коническим раструбом, высоковольтный электрод, заглубленный относительно торца головки и установленный заподлицо с ее внутренней поверхностью, а расположенный в расрубе сооСно с ним, с возможностью осевого перемещения отражательный конус, диаметр основания которого равен или больше диаметра раструба, перед отражательным конусом установлен соединенный струнами с высоковольтным электродом рассеиватель, состоящий из двух сопрягаемых основаниями конусов, с максимальным диаметром меньшим диаметра канала для подачи гаэо-порошковой смеси, а отражательный конус выполнен с наружной ступенчатой поверхностью и имеет 5 осевое отверстие с уменьшающимся к выходу диаметром, причем диаметр отверстия на входе меньше диаметра канала для подачи газо-порошковой смеси и больше максимального диамет0 ра рассеивателя, при этом угол образующей конического раструба меньше угла естественного откоса дис- персного материала.

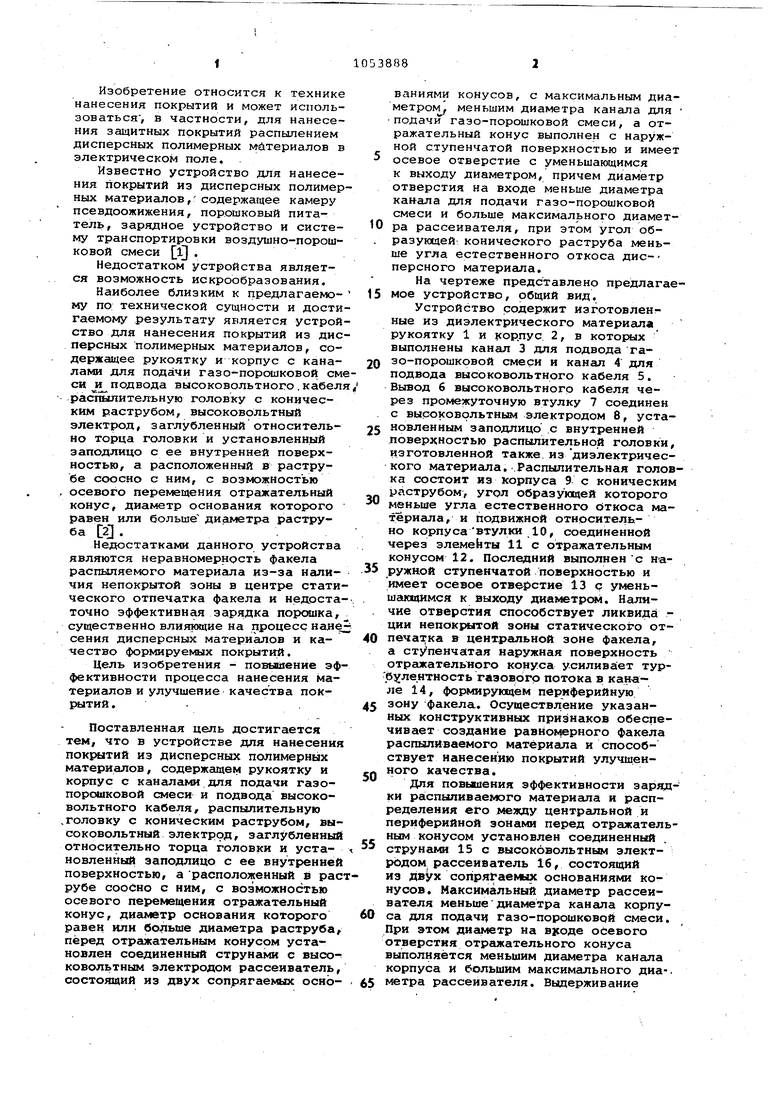

На чертеже представлено предлагае5 мое устройство, общий вид.

Устройство содержит изготовленгные из диэлектрического материала рукоятку 1 и корпус 2, в которых выполнены канал 3 для подвода га0 зо-порошковой смеси и канал 4 для подвода высоковольтного кабеля 5. Вывод 6 высоковольтного кабеля через промежуточную втулку 7 соединен . с высоковольтным электродом 8, уста5 новленным заподлицо с внутренней поверхностью распылительной головки, изготовленной также издиэлектрического материала. Распылительная головка состоит из Корпуса 9- с коническим раструбом, угол образующей которого

меньше угла естественного откоса материала, и подвижной относительно корпусавтулки 10, соединенной через элемейты 11 с отражательным конусом 12. Последний выполненс на5 ружной ступенчатой поверхностью и имеет осевое отверстие 13 с уменьшающимся к выходу диаметром. Нали. чие отверстия способствует ликвида ции непокрытой зоны статического от0 печатка в центральной зоне факела, а ступенчатая наружная поверхность отражательного конуса усиливает турб лентность газового потока в канале 14, формирующем периферийную

5 зону -факела. Осуществление указанных конструктивных признаков обеспечивает создание равномерного факела распиливаемого материала и способствует нанесению покрытий улучщенного качества.

Для повьвиения эффективности зарядки распиливаемого материала и распределения его между центральной и периферийной зонами перед отражательным конусом установлен соединенный .

5 струнами 15 с высоковольтным электродом рассеиватель 16, состоящий из двух сопрягаемых основаниями конусов. Максимальный диаметр рассеивателя меньше диаметра канала корпу0 са для подачи газо-порошковой смеси. При этом дкаметр на вуоде осевого отверстия отражательного конуса выполняется меньшим диаметра канала корпуса и большим максимального диа-,

5 метра рассеИвателя. Выдерживание

указанных соотношений между взаимодействукщими- элементами подающего канала корпуса, рассеиватеяя и отражательного конуса позволяет эффективно осуществлять распределение распиливаемого полимерного MaTepHaf яа между центральной и периферийной зонс1ми факела.

Общее регулирование объема подаваемой газо-порошковой спеси осуществляется винтом 17. ..Включение и выключение устройства производится микропереключателем 18 и- курком 19. Для снятия накапливаемого на корпусе устройства статического электричества на рукоятке имеется заземленная шина 20.

В нерабочем положении устройство подвешивается с помощью пластинчато го зацепа 21.

Опыт работы с ручными устройствами для электростатического нанесения покрытий показывает, что на коническом раструбе корпуса распылительной головки оседает и скапливается распыливаемый материал. Это приводит и тому, что в хбде напыления часть его периодически подхватывается движущимся газр-порошковьах потоком и переносится, на изделие. В результате появляются отдельные утол1аен)1я и наплывы, вызывающие ухудшение качества формируемых покрытий. С целью ликвидации указан|Ного недостатка в предлагаемом устройстве коничес1{ий.раструб выполняется с углом при образующей, мень шим уЬла естественного откоса дисперсного материна. , Практический опыт эксплуатации устройств для электростатическЬго распыления полимерных материалов показывает, что при напылении покрытий., в условиях мелкосерийного и индивидуального производства изделий более удобным является П2рпуЪкание подающих шлангов и кабелей через рукоятку устройства.

Работа устройства бсуществляется следующим образом.

Нажатие на курок 19 через микропереключатель 18 производят включение и подачу высокого напряжения по высоковольтному кабелю 5 к электроду 8 и рассеивателю 16, а также подачу газо-порошковой смеси

0 по каналу 3 к корпусу 9 распылительной головки. Подаваемый газом дисперсный полимерный материал контактирует с электродом 8 и рассеивателем 16, заряжается и распределяется последним между отверстием 13 и ка5налом 14. Взаимодействуя с наружной ступенчатой поверхностью отражательного конуса, порошок взвихр1}ваетсЛ1, интенсивно перемешивается в периферийной зоне и совместно с порошком

0 центральной зоны образует равномерный факел, направляющийся к поверхности покрываемого изделия.

Регулирование размеров и формы факела распыляемого дисперсного ма5териала осуществляется плавным перемещением втулки 10 относительно корпуса 9 распылительной головки и соответствующим смещением отргщсательного конуса 12, влияющим на соотно0шение между отверстием 13 и каналом 14.

В зависимости от марки полимер- ° ного материала, толщины покрытия, а также конфигурации и размеров

5 покрываемого изделия устанавливают соответствующую распылительную головку, регулируют форму и величину факела распылительного материала.

Таким образом, предлагаемое уст0ройство позволяет повысить эффективность процесса электростатического нанесения материала на 1товерхность изделия и улучшить качество формируемых покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2146563C1 |

| Устройство для нанесения покрытий из дисперсных полимерных материалов | 1983 |

|

SU1087188A1 |

| Устройство для нанесения покрытий из дисперсных полимерных материалов | 1982 |

|

SU1069864A2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2211733C1 |

| Распылитель для нанесения электрически заряженных порошкообразных материалов | 1975 |

|

SU610567A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 1999 |

|

RU2163515C1 |

| Устройство для нанесения покрытий из порошковых материалов в электростатическом поле | 1982 |

|

SU1049115A1 |

| УСТАНОВКА ДЛЯ ТРИБОСТАТИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2001 |

|

RU2186631C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОГО НАНЕСЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ | 1992 |

|

RU2050204C1 |

| РАСПЫЛИТЕЛЬ ДЛЯ НАНЕСЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2269383C2 |

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ, ДИСПЕРСНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержап1ее рукоятку и . корпус с каналами для подачи газопорошковой смеси и подвода высоковольтного кабеля, распылительную головку, с коническим раструбом, высоковольтный электрод, заглубленный относительно торца головки и установленный заподлицо с ее внутренней поверхностью, а отражательный к&нус, диаметр основания котррого равен или больше диаметра раструба и расположенный в раструбе со-осно с ним, с воэможностд.ю. осевого перемещения,отличают ее с я тем, что, с целью повышения эффективности процесса нанесения материалов и улучшения качества покрытий , перед отражательным конусом установлен соединенный струнгми с высоковольтные электродом рассеиватель, состоящий из двух Сопрягаемых основаниями конусов, с максимальным диаметром, меньшим диаметра канала для подачи газо-порошковой смеси, а отражательный конус выполнен с наружной ступенчатой поверхностью и имеет осевое отверстие Ь уменьшающимся к выходу диаметром, причем диаметр отверстия на входе меньше диаметра канала для подачи лгазопорошковой Ъмеси и больше максимального диаметра р&ссеивателя, при этом угол образукхцей койического раструба меньше угла естертвенного откоса дисперсного материала. Г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-11-15—Публикация

1982-07-07—Подача