Изобретение относится к способу выплавки стали в электродуговых печах. Точнее оно относится к способу вдувания в камеру печи газообразного кислорода, который призван способствовать ускорению плавки лома и осуществлению полного сгорания углеродсодержащих газов, отходящих от жидкой металлической ванны.

Электродуговые сталеплавильные печи служат для плавки железосодержащего сырья (лом, чугун или предварительно восстановленная железная руда), предназначенного для образования жидкой стальной ванны, а также для осуществления по меньшей мере первых стадий регулирования состава этой стали перед ее разливкой. В случае печей, питаемых переменным током, подвод энергии, необходимой для плавки и затем для регулирования температуры металлической шихты, осуществляется большей частью посредством электрической дуги, образуемой между ванной и тремя графитовыми электродами, проходящими через свод, охватывающий шахту печи, и размещенными над ванной. В случае печей, питаемых постоянным током, ток циркулирует между по меньшей мере одним графитовым электродом, опущенным из свода, и по меньшей мере одним электродом, размещенным в подине печи и соприкасающимся с ванной.

В настоящее время все чаще стремятся заменить часть подводимой электроэнергии или добавлять к ней энергию от источников ископаемого прохождения, т. е. энергию, получаемую за счет сжигания газообразным кислородом углерода, содержащегося исходно в твердой шихте, а также и углеродсодержащих материалов, специально добавляемых в твердую шихту и/или жидкую ванну. Известно также обеспечение сжигания лома посредством кислородных, мазутных горелок или горелок на природном газе. В целом, этот подвод энергии ископаемого прохождения может составлять от 25 до 50% суммарной потенциальной энергии, подводимой во время плавания и подготовки шихты.

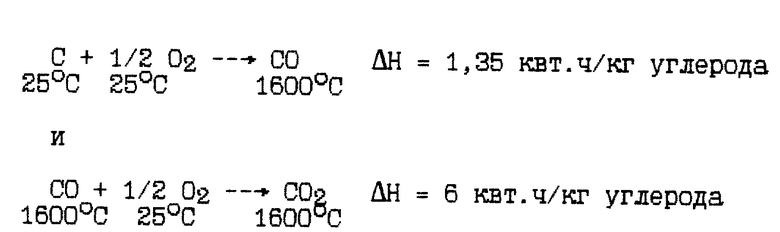

Последовательные реакции полного сгорания углерода, благодаря которым осуществляется подвод энергии от кислорода, записываются по схемам, приведенным в конце описания.

Эту реакцию окисления CO в CO2, которую обычно четко определяют термином "дожигание CO", теоретически дает наибольший подвод энергии для металлической шихты. Но на практике часто лишь небольшая часть имеющегося углерода полностью сгорает до CO2 в непосредственной близости от твердого или жидкого металла. Обезуглероживание жидкой стали, происходит ли оно естественным путем или вследствие вдувания кислорода в металлическую ванну, приводит к образованию CO, который при выходе из ванны не находит достаточно благоприятных условий для своего полного окисления в CO2. По существу, это окисление происходит в значительной степени лишь в верхней части печи, когда CO входит в контакт с воздухом, проникающим в печь неконтролируемо через отверстия печи и зазоры, разделяющие свод и верхний край шахты, на который он опирается. Предпочтительная зона дожигания CO таким образом слишком удалена от металлической шихты, а температура горения слишком низкая для того, чтобы это дожигание в значительной степени способствовало нагреванию лома при плавке или нагреванию ванны жидкого металла.

В Европейском патенте EP 0257450 раскрыто размещение кислородных фурм в боковой стенке печи (над уровнем жидкой ванны) для усиления дожигания CO в CO2. Эти фурмы наклонены под углом 30-60o по отношению к вертикали и направляют струи кислорода по касательной к воображаемому цилиндру, определяемому либо самим электродом в том случае, если печь является одноэлектродной печью, либо цилиндром, в который вписываются электроды в случае трехэлектродной печи. Они обслуживают наиболее холодные зоны печи, в которых плавка лома наиболее медленная. Опыт показывает, однако, что эффективность такого оборудования не оптимальна.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ выплавки стали в электродуговой печи и электродуговая сталеплавильная печь, известные из патента RU N 2025499 (C 21 C 5/52, 30.12.1994). Известный способ выплавки стали в электродуговой печи включает заполнение расплавленным металлом и железосодержащим сырьем шахты, имеющей охватывающий ее свод, в котором установлены один или несколько электродов, вписанных в воображаемый цилиндр, образование в шахте ванны расплавленной стали, вдувание в шахту из верхней части печи обогащенного кислородом газа в виде струй в направлении к поверхности ванны расплавленной стали таким образом, чтобы зоны удара указанных струй о поверхность ванны расплавленной стали не охватывали бы электрод или воображаемый цилиндр, дожигание в атмосфере печи образующейся окиси углерода.

Известная электродуговая печь для реализации вышеописанного способа содержит шахту, предназначенную для размещения в ней расплавленной стали и железосодержащего сырья, свод, охватывающий шахту, в котором установлены один или несколько электродов, вписанных в воображаемый цилиндр, и размещенные в верхней части печи фурмы для вдувания в шихту струй обогащенного кислородом газа в направлении поверхности ванны расплавленной стали и дожигания в атмосфере печи образующейся окиси углерода. При этом зоны удара указанных струй о поверхность ванны расплавленной стали не охватывает электрод или воображаемый цилиндр. Однако вышеописанный способ не обеспечивает полное дожигание CO, получаемого в печи, до CO2 и поэтому тепла, получаемого от этого дожигания, недостаточно для нагрева жидкой металлической ванны.

В основу настоящего изобретения положена задача разработки эффективного способа выплавки стали в электродуговой печи и создания электродуговой печи, благодаря которым осуществлялось по возможности полное дожигание CO, получаемого в печи, до CO2, в результате чего получаемая от этого дожигания теплота наиболее эффективно использовалась бы для нагревания жидкой металлической ванны.

Поставленная задача решается тем, что в способе выплавки стали в электродуговой печи, включающем заполнение расплавленным металлом и железосодержащим сырьем шахты, имеющей охватывающий ее свод, в котором установлены один или несколько электродов, вписанных в воображаемый цилиндр, образование в шахте ванны расплавленной стали, вдувание в шахту из верхней части печи обогащенного кислородом газа в виде струй в направлении к поверхности ванны расплавленной стали таким образом, чтобы зоны удара указанных струй о поверхность ванны расплавленной стали не охватывали бы электрод или воображаемый цилиндр, дожигание в атмосфере печи образующейся окиси углерода, согласно изобретению, струи обогащенного кислородом газа вдувают с малой глубиной их проникновения в ванну расплавленной стали - не более 5 см, при этом дожигание образующейся окиси углерода производят в непосредственной близости от поверхности ванны расплавленной стали.

Можно струи обогащенного кислородом газа вдувать в шахту из свода печи, или альтернативно из боковой стенки шахты.

Кроме того, целесообразно дополнительно вдувать нейтральный или окислительный газ через подину печи вертикально над зонами удара струй обогащенного кислородом газа о поверхность ванны расплавленной стали. Рекомендуется в верхней части печи поддерживать атмосферу, состоящую, по существу, из двуокиси углерода.

Поставленная задача решается также тем, что в электродуговой сталеплавильной печи, содержащей шахту, предназначенную для размещения в ней расплавленной стали и железосодержащего сырья, свод, охватывающий шахту, в котором установлены один или несколько электродов, вписанных в воображаемый цилиндр, и размещенные в верхней части печи фурмы для вдувания в шихту струй обогащенного кислородом газа в направлении поверхности ванны расплавленной стали и дожигания в атмосфере печи образующейся окиси углерода, при этом зоны удара указанных струй о поверхность ванны расплавленной стали не охватывают электрод или воображаемый цилиндр, согласно изобретению фурмы установлены в своде печи и выполнены с возможностью дожигания образующейся окиси углерода в непосредственной близости от поверхности ванны расплавленной стали.

Целесообразно, чтобы электродуговая сталеплавильная печь дополнительно содержала средства для вдувания нейтрального или окислительного газа через подину печи, при этом, указанные средства были размещены вертикально над зонами удара струй обогащенного кислородом газа о поверхность ванны расплавленной стали.

Как будет показано, изобретение заключается в осуществлении дожигания CO, получаемого в печи, посредством множества кислородных струй, направленных на железосодержащее сырье в ходе плавки или уже расплавленного, следя за тем однако, чтобы эти струи не вызвали бы сгорание графитовых электродов и не проникали бы слишком глубоко в жидкую металлическую ванну, по соображениям, которые будут изложены ниже.

Изобретение будет лучше понято из нижеследующего описания, приведенного со ссылкой на следующие прилагаемые чертежи:

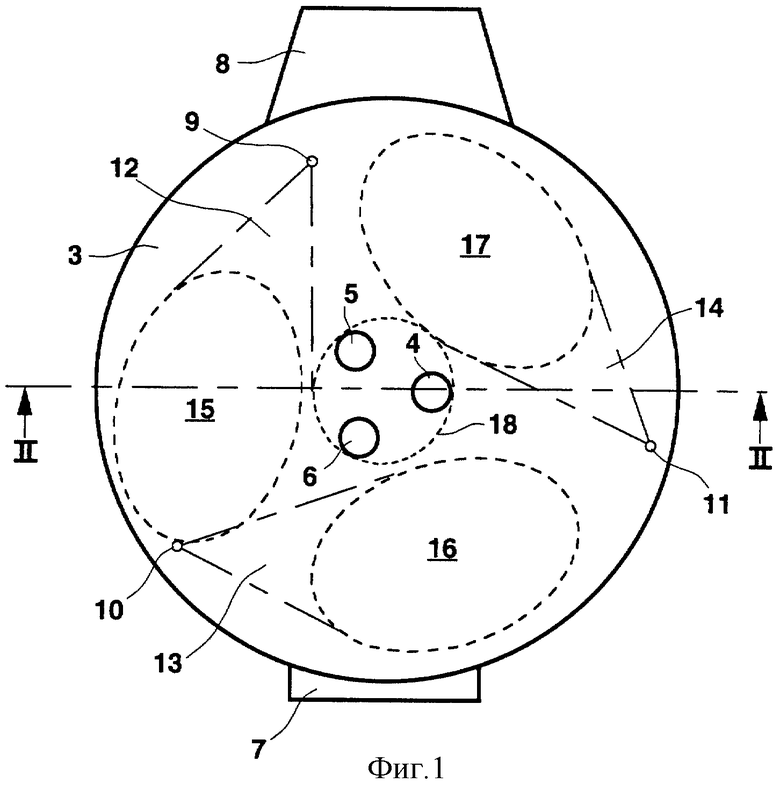

фиг.1 схематически представляет вид сверху шахты сталеплавильной электропечи, обеспечивающей осуществление заявленного способа;

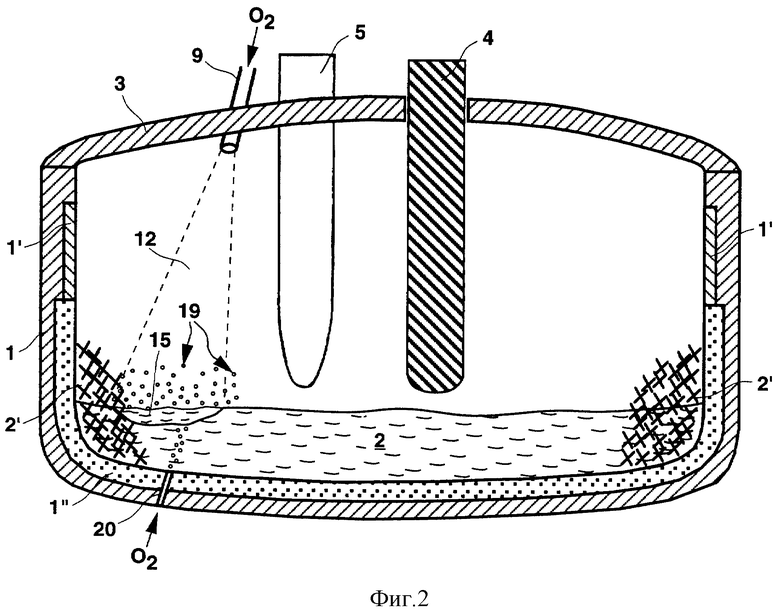

фиг. 2 представляет собой схематически разрез II-II на фиг. 1.

Сталеплавильная электродуговая печь, схематически изображенная на фиг. 1 и 2, содержит традиционную шахту 1, боковая стенка которой оборудована панелями 1' с водяным охлаждением, а нижняя часть которой футерована изнутри огнеупорами 1''. Именно в этой нижней части содержится выплавляемая сталь, частично изображенная, образующая полностью жидкую ванну 2, а остальное в виде расплавленного лома 2'. Шахта 1 накрыта сводом 3, через который в описываемом примере проходят три графитовых электрода 4, 5, 6, соединенные с неизображенным источником электроэнергии. Шахта 1 включает также традиционно окно 7 для скачивания шлака, через которое можно периодически удалять шлак (неизображенный), находящийся над жидкой сталью 2, и отверстие 8 для выпуска жидкого металла (не изображенное на фиг. 2), через которое происходит разливка жидкой стали 2 вне печи.

Для осуществления способа, согласно изобретению, в своде 3 размещены три фурмы 9, 10, 11 для вдувания кислорода. Исходящие из них струи 12, 13, 14 кислорода, контуры которых изображены пунктирной линией, направлены сверху вниз к поверхности стальной жидкой ванны. Чтобы это использование было максимально эффективным, удары струй 15, 16, 17 о ванну 2, границы которой схематически изображены пунктирной линией на фиг. 1, должны охватывать по возможности наибольшую часть поверхности ванны 2. Таким образом стремятся окислить до CO2 в непосредственной близости от жидкого металла 2 большую часть отходящего CO и оптимизировать таким образом передачу жидкому или твердому металлу тепловой энергии, выделяемой при этом окислении. Однако необходимо, чтобы эти удары струй 15, 16, 17 не охватывали бы цилиндр 18, в который вписываются три электрода 4, 5, 6, чтобы не вызывать чрезмерное сгорание электродов 4, 5, 6. В случае печи с одним электродом удары струй 15, 16, 17 должны поддерживаться на расстоянии от самого электрода по тем же соображениям. Также предпочтительно, чтобы кислородные струи 12, 13, 14 не наталкивались на огнеупорные стенки печи 1, во избежание их чрезмерного и бесполезного износа.

Другое фундаментальное условие для достижения удовлетворительного дожигания CO заключается в том, что струи 12, 13, 14 не должны слишком резко ударяться о ванну 2. Если бы это произошло, кислород проник бы глубоко в жидкую сталь и вызвал бы ее обезуглероживание путем образования CO, тогда как это не является его задачей (с этой целью кислород часто вдувают непосредственно в ванну 2 через фурму, встроенную в подине шахты 1). Эффективность дожигания от этого бы снижалась. С другой стороны, проникновение кислородных струй 12, 13, 14 в ванну 2 вызывает выброс капель жидкой стали 19. Эти металлические брызги могут восстановить CO2 до CO. Эта реакция - эндотермическая, и изобретатели отметили, что это явление способствует частичному и значительному устранению явления дожигания. Эти выбросы тем сильнее, чем выше глубина проникновения кислородной струи в жидкую сталь 2, и следовательно, важно, чтобы вдуваемые через фурмы 9, 10, 11 свода кислородные струи были бы относительно "мягкими" струями. Опыт изобретателей показывает, что их глубина проникновения в металлическую жидкую ванну 2 не должна оптимально превышать приблизительно 5 см.

Эта глубина может быть оценена посредством математического моделирования. В качестве примера можно назвать метод, изложенный в статье "A model study on jet penetration and sloping in the LD converter (Tetsu To Hagane 58 (1972) No 1, pp. 76-84), в соответствии с которым глубина проникновения в жидкую сталь кислородной струи, исходящей из фурмы, выступающей из отверстия, выражается в мм через:

Проникновение = Ae-0,78H/Acosβ,

при A = 63(Q/d)2/3

где Q - расход кислорода в Нм3/ч;

d - диаметр отверстия фурмы в мм;

H - расстояние между концом фурмы и поверхностью стальной жидкой ванны 2 в мм;

β - угол наклона фурмы к горизонтали.

Фурмы 9, 10, 11 могут также использоваться для резки железосодержащего сырья перед началом плавки для ее ускорения. Их число должно быть достаточным для как можно более удовлетворительного охвата поверхности ванны 2, согласно вышеизложенным критериям. Предпочтительно, однако, чтобы газообразные струи 12, 13, 14 были бы отделены друг от друга для достижения нормально управляемых аэродинамических условий внутри печи.

Как было сказано, вдувание кислорода в стальную жидкую ванну 2 практикуется иногда через подину шахты 1 по подовым фурмам 20 для способствования обезуглероживанию металла. Вдувание по тем же подовым фурмам 20 неокислительного газа (азот, аргон) также оказывает благоприятное действие на кинетику обезуглероживания, а также на скорость плавки еще твердого железосодержащего сырья 2' благодаря перемешиванию жидкого металла 2, которое оно вызывает. Нужно, чтобы удары кислородных струй 12, 13, 14, исходящих из фурм 9, 10, 11 свода нависали над местами размещения подовых фурм 20, так как эти зоны образуют места предпочтительного выделения CO. Но в этом случае еще более важно правильно контролировать глубину проникновения кислородных струй 12, 13, 14 и в ванну 2, так как вдувание газа через подину само вызывает выбросы капель жидкого металла 19, и важно, чтобы кислород, поступающий из свода, не слишком увеличивал интенсивность этих брызг по изложенным выше причинам, что связано с необходимостью ограничения восстановления уже образовавшегося CO2.

До сих пор считалось, что фурмы 9, 10, 11 размещены в своде 3 печи. Но возможно также, чтобы они были размещены в боковой стенке шахты 1 при сохранении геометрических и аэродинамических условий, требуемых для осуществления способа по изобретению. Однако, размещение фурм в своде 3 дает преимущества, которые способствуют оптимизации применения способа по изобретению. В первую очередь, по сравнению с фурмами, размещенными в боковой стенке, которые охватывали бы те же участки ванны, фурмы свода 9, 10, 11 дают струи, имеющие меньший угол наклона к вертикали. Это снижает явление циркулирования по касательной к стенке имеющихся в печи газов, которое вызывает местный износ огнеупоров. Также более удобно регулировать размеры и направления струй 12, 13, 14 так, чтобы они не ударялись бы о стенку печи или электроды 4, 5, 6. Другое преимущество заключается в том, что со струей 12, 13, 14 малого наклона, исходящей из фурмы 9, 10, 11, зона удара о металл в ходе плавки мало изменяется по мере плавления лома, и что их высота в печи снижается. Струя с большим углом наклона, исходящая из фурмы стенки, была бы чувствительна к этим колебаниям высоты, и не было бы уверенности в том, что конец пламени, выходящего из фурмы, действительно находится в постоянном контакте с металлом. Однако именно этот конец является наиболее горячим местом струи, и его контакт с металлом является важным условием для оптимизации теплопередачи. Таким образом эта оптимизация более удобна при фурмах 9, 10, 11 свода, чем с фурмами стенки. С другой стороны снижается интенсивность выбросов шлака, так как близкая к вертикали струя стремится оттолкнуть шлак, с которым она сталкивается, а не выбрасывать его в направлении стенок печи. Износ огнеупоров, которыми футерована печь, также, следовательно, по той же причине более низкий с фурмами 9, 10, 11 свода, чем с фурами стенки. Наконец, и особенно по тем же причинам, связанным с меньшим углом наклона кислородной струи по отношению к вертикали, выбросы металла из зоны удара струи о жидкий металл также снижены за счет размещения фурм в своде 3, а не в боковой стенке шахты 1 печи. И было показано, что эти выбросы, стремящиеся восстановить уже образовавшийся CO2, наносили большой вред процессу дожигания CO.

Есть смысл в том, чтобы в верхних слоях атмосферы печи находился бы большей частью CO2, а присутствие кислорода было бы здесь по возможности в ограниченных по числу и протяженности зонах для предотвращения того, чтобы кислород, который призван служить для дожигания, не отсасывался бы установкой для улавливания отходящих газов сгорания. Предпочтительно нужно, чтобы кислородные струи не были бы слишком многочисленными (например, три) и чтобы фурмы придавали им коническую форму с довольно большим углом раствора для максимизации поверхности ванны, охватываемой их ударами.

В варианте, вместо чистого кислорода, возможно использовать сильно подогретый воздух или же вообще обогащенный кислородом газ, главное, чтобы он обеспечивал высокую температуру пламени (порядка 2000oC) при сгорании CO.

Со способом по изобретению возможно, следовательно, наиболее эффективно использовать вдуваемый в печь кислород для дожигания образовавшегося CO. Это может привести, по выбору оператора, по сравнению с известным уровнем, либо к сокращению продолжительности выплавки при постоянных добавках электроэнергии, углерода и кислорода, поскольку необходимые для стали температуры достигаются быстрее, либо к снижению подаваемой электроэнергии и количеств кислорода и углерода, вводимых в печь, при сохранении обычной продолжительности выплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ СЫРЬЕВЫХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1994 |

|

RU2090622C1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ВЕДЕНИЯ ПЛАВКИ | 1987 |

|

RU2025499C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВОВ ЖЕЛЕЗА | 1996 |

|

RU2147039C1 |

| Способ производства чугуна процессом жидкофазного восстановления Ромелт | 2015 |

|

RU2618297C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ ИЗ ОКИСЛОВ МЕТАЛЛОВ И/ИЛИ РУД И КОНВЕРТЕР | 1991 |

|

RU2125097C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 1994 |

|

RU2106413C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 1993 |

|

RU2105069C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОЙ ПЛАВКИ | 2001 |

|

RU2265062C2 |

Изобретение относится к области металлургии. Технический результат - осуществление по возможности полного дожигания СО, получаемого в электродуговой печи, до CO2, повышение эффективности использования тепла от дожигания для нагрева жидкой металлической ванны, сокращение продолжительности плавки, экономия электроэнергии и снижение расхода кислорода и углерода. Сталеплавильная электродуговая печь содержит шахту 1, заполненную выплавляемой сталью 2, свод 3, охватывающий шахту 1, один или несколько электродов 4 и 5, установленных в своде и вписывающихся в воображаемый цилиндр, и фурмы для вдувания струй 12 обогащенного кислородом газа в шахту 1 в направлении поверхности ванны расплавленной стали (В.Р.С) и дожигания СО в атмосфере печи. Зоны удара струй 12 об поверхность (В.Р.С.) не охватывают электрод или воображаемый цилиндр. Фурмы 9 размещены в своде 3 печи и выполнены с возможностью дожигания образующейся окиси углерода в непосредственной близости от поверхности (В.Р.С.). Способ выплавки стали в электродуговой печи предусматривает также вдувание струй 12 обогащенного кислородом газа с малой глубиной их проникновения в (В. Р. С. ) не более 5 см. Предпочтительно поддержание в верхней части печи атмосферы, состоящей по существу из CO2. Возможна также дополнительная подача окислительного или нейтрального газа через подину печи вертикально над зонами удара струй 12 о поверхность (В.Р.С.). 2 с. и 5 з.п. ф-лы, 2 ил.

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ВЕДЕНИЯ ПЛАВКИ | 1987 |

|

RU2025499C1 |

| US 5375139 A, 20.12.1994 | |||

| RU 94021638 A1, 17.06.1994 | |||

| 0 |

|

SU81419A1 | |

| Способ продувки металла | 1972 |

|

SU458591A1 |

| US 5122387 A, 12.05.1992 | |||

| US 4730336 A, 08.03.1988 | |||

| JP 07026318 A, 27.01.1995. | |||

Авторы

Даты

2000-03-20—Публикация

1996-03-08—Подача