Изобретение относится к установке для получения расплавов железа, в частности расплавов стали, таких как расплавы нерафинированной стали, а также к способу получения таких расплавов.

В настоящее время типовой агрегат для получения электротехнической стали представляет собой электродуговую печь переменного или постоянного тока. Загружаемые носители железа, которые состоят из: 70 - 100% стального лома, железа, полученного прямым восстановлением, то есть губчатого железа, в различных количественных соотношениях, и, возможно, карбид железа (обычно до 10 - 15% общей загрузки) и 2 0-30% жидкого и/или твердого чушкового чугуна, плавят при посредстве одной или нескольких электрических дуг с использованием кислородной фурмы (фурм) - если это желательно, горелки (горелок), сопел и/или продувки инертного газа - и при добавлении носителей углерода и шлакообразующих веществ. После этого стальную ванну в электродуговой печи в течение периода спокойной ванны (5 - 10 мин) доводят до температуры и состава, требуемых для отвода, и раскисляют в ковше во время отвода. Потребление энергии и материала, а также производительность установки сильно изменяется как функция соответствующих загрузочных соотношений и технологии плавления.

Благодаря внедрению во всем мире вторичных металлургических процессов, а также ряда доработок в конструкционной, электрической и технологической части электродуговых печей, таких как, например, охлаждаемые панели и крышки, улучшенное качество электродов и использование охлаждения электродов, введение электродуговых печей постоянного тока в дополнение к электродуговым печам переменного тока, повышенные выходные мощности преобразования, использование горелок, фурм, сопел и/или продувочных кирпичей для плавления, нагрева, переплава, продувки твердых веществ и/или продувки инертного газа; использование токопроводящих электродных скоб, а также регулировки электродов; оптимизация формы и размера печи (включая отводное отверстие); обработка вспененного шлака; предварительный нагрев лома различными способами; использование губчатого железа, если это желательно, в виде горячей загрузки, способ плавления в электродуговой печи за последние два десятилетия превратился в гибкий и эффективный процесс в смысле использования сырья и качества получаемой стали, который показывает все более и более существенные преимущества по сравнению с конвертерной металлургией и составляет ей серьезную конкуренцию.

При помощи новых технологических усовершенствований было достигнуто значительное уменьшение времени плавления и удельного потребления электроэнергии, а следовательно, и сокращение удельных эксплуатационных расходов и капиталовложений для производства электротехнической стали в электродуговых печах, путем применения встроенного приспособления для предварительного нагрева лома и/или горячей загрузки губчатого железа/железа, полученного прямым восстановлением и горячим брикетированием; непрерывного добавления большой доли загрузочных веществ (носителей железа, носителей углерода, флюсов и т. д.) при одновременной минимизации времени выключения электроэнергии для проведения загрузочных операций; оптимальной обработки вспененного шлака; более дешевых источников первичной энергии (уголь, природный газ и т. д. ) в качестве замены электроэнергии, включая частичное дожигание CO/H2 внутри и/или выше вспененного шлака.

Однако в известных способах производства электротехнической стали посредством электродуговых печей, используемых в качестве плавильных агрегатов, потенциальные преимущества вышеупомянутых усовершенствований до сих пор использовались лишь в ограниченной степени. Кроме того, они не решают в достаточной степени - несмотря на возросшие требования - проблемы переработки в жидкую сталь больших количеств жидкого чушкового чугуна и/или других обогащенных углеродом носителей железа (губчатого железа, карбида железа и т.д.), а также имеющегося в избытке лома (утилизированных автомобилей), в количестве 30-70% загружаемых в электродуговые печи, с высокой производительностью и высоким коэффициентом использования энергии, а в случае использования автомобильного лома - также при низком загрязнении окружающей среды. Технология и установка на основе электродуговой печи, высокоэффективные в таких условиях с экономической точки зрения, до сих пор не созданы.

Вышеупомянутые ограничения, существующие при использовании электродуговых печей, обусловлены исключительно конфигурацией печей, которая не обеспечивает квазистационарное непрерывное протекание процесса. Операции загрузки, плавления, переплава, нагрева и отвода осуществляются на одном участке, с необходимостью большего или меньшего сдвига по времени и с прерыванием (прерываниями) загрузки и текущей подачи - по крайней мере до и после отвода - для того чтобы получить желаемый состав и температуру (гомогенность и перегрев в отношении температуры ликвидуса) нерафинированной стали. В настоящее время протекание процесса в электродуговой печи является периодическим, что ограничивает его эффективность. В связи с этим замечено следующее:

1) при достижении периодов от выпуска до выпуска 55 - 60 мин с весом выгрузки 70 - 150 тонн возможность дальнейшего снижения фазы выключения электроэнергии сильно ограничена. Это же относится и к фазам включения электроэнергии, поскольку в этих условиях почти достигаются пределы экономичного потребления энергии на тонну загрузки и единицу времени и, следовательно, общего времени плавления;

2) начиная с определенного размера кусков, непрерывная загрузка лома становится практически невозможной. Тяжелый и массивный лом загружается при помощи корзины для лома при выключении электроэнергии;

3) при непрерывной загрузке, а также при переплаве и нагреве во время операции спокойной ванны, которая занимает значительно большее время при больших загрузочных количествах губчатого железа и особенно жидкого чушкового чугуна и карбида железа (около 6,1% C), фактическая выходная мощность преобразования, как правило, в электродуговых печах используется не полностью.

Из AT-В-295566 известен способ непрерывного производства стали путем плавления предварительно восстановленной руды и последующего переплава расплава стального полуфабриката до получения стали. Процесс осуществляют в электродуговой плавильной печи, содержащей плавильный под, с которым соединяется зона переплава и как минимум одна камера для осаждения шлака. В этом способе предварительно восстановленную железную руду вводят в зону электрической дуги плавильного пода в виде кусков или гранул, металл внутри пода непрерывно перемешивают и приводят в круговое движение, а переплав его до получения стали осуществляют при протекании через зону переплава посредством вдувания кислородсодержащего газа, в то время как поток шлака направляют против течения металла по крайней мере вдоль части зоны переплава. Поток шлака останавливается в камере для осаждения шлака в отсутствие интенсивного перемешивания ванны, и затем его отводят из камеры для осаждения шлака.

В этом известном способе в установку можно загружать лом и жидкий чушковый чугун, но только в очень ограниченном количестве. Отвод отработанных газов происходит непосредственно в зоне переплава, то есть не через электродуговую плавильную печь. В этом способе для предотвращения застывания расплава в зоне переплава требуется добавление большого количества кокса/угля. Следовательно, данный процесс может быть применен лишь в ограниченной степени, в первую очередь для получения нерафинированной стали из предварительно восстановленной руды.

Из DE-C 3609923 известны способ и установка для непрерывного плавления лома до получения стали. В этом способе, который в основном ограничивается плавлением лома (упоминание о загрузке жидкого чушкового чугуна или губчатого железа, полученного прямым восстановлением, отсутствует), для нагрева лома используют тепло печных газов. Лом предварительно нагревают в шахте, расположенной в центре подовой печи, и вводят в центр подовой печи, где он образует колонну лома, опирающуюся на дно электродуговой печи с образованием конической груды; эта колонна может доходить до загрузочного отверстия для лома, расположенного в верхней части шахты для предварительного нагрева лома. Поворотные электроды (предпочтительно четыре штуки) симметрично расположены вокруг колонны лома в электродуговой печи и способствуют плавлению лома. Угол наклона между центральной осью электрода и вертикалью при плавлении составляет более 20o для каждого электрода. Таким образом, подовая печь подвергается большой термической нагрузке, поскольку электрические дуги горят между размещенной в центре колонной лома и стенками и крышкой подовой печи. С одной стороны, это вызывает повышенный износ огнеупорной облицовки и, следовательно, повышение затрат средств и времени на ремонт. Кроме того, значительная часть потребляемой энергии путем излучения передается стенкам и крышке печи и, таким образом, теряется. Наконец, возможное замыкание, возникающее внутри колонны лома - над пустотами в расплаве, образованными в нем электродами - может вызвать оседание колонны лома (или ее части), которое может привести к поломке электродов.

Изобретение направлено на устранение этих недостатков и трудностей и имеет своей задачей создание установки и способа получения расплава железа, которые, в первую очередь, пригодны для загрузки любых носителей железа, встречающихся в металлургической практике и имеющих различные физико-химические свойства, таких как железный лом, жидкий и/или твердый чушковый чугун, карбид железа, губчатое железо, железная руда различной степени предварительного восстановления, агломераты, окалина, металлургическая пыль, высушенные шламы и т.д., в различном количественном соотношении, чтобы, например, если имеется недостаток одного носителя железа, вместо него можно было использовать другой без снижения производительности установки. В то же время, должна быть создана возможность подачи и использования в качестве теплоносителя для металлургического процесса обработанной органической легкой фракции, такой как легкая фракция из шредера, таким образом одновременно утилизируя ее.

Для решения этой задачи установка по изобретению имеет следующие характерные особенности: емкость электродуговой печи, емкость для переплава, расположенную за емкостью печи и соединенную с нею сливом, который переходит в дно емкости для переплава за счет как минимум частичного наклона вниз; емкость содержит устройство подачи кислорода, а также отвод для расплава железа, размещенный у ее конца, дальнего от печи, емкость для сцеживания, расположенную за емкостью печи и имеющую с емкостью печи общее дно, причем упомянутая емкость для сцеживания имеет отвод для шлака, размещенный у ее конца, дальнего от печи, устройство подачи, подающее жидкий чушковый чугун и открывающееся в емкость печи, шахту предварительного нагрева для подачи твердых носителей железа, причем упомянутая шахта для предварительного нагрева расположена над емкостью печи и открывается в емкость печи через ее крышку посредством газопроницаемого охлаждаемого изолирующего устройства, и загрузочную шахту, расположенную над емкостью печи и открывающуюся в емкость печи посредством газонепроницаемого охлаждаемого изолирующего устройства.

Предпочтительно, емкость предварительного нагрева расположена по центру над емкостью печи, а крышка емкости печи имеет кольцеобразную форму, чтобы охватывать шахту предварительного нагрева и соединять ее с боковыми стенками емкости печи, в которой размещены электроды, предпочтительно графитовые электроды, наклонно входящие внутрь емкости печи через ее крышку; если это желательно, они могут входить перпендикулярно. Это позволяет значительно сократить периоды от выпуска до выпуска, то есть осуществлять добавление твердых носителей железа, таких как лом, в течение коротких промежутков времени, гарантируя эффективный предварительный нагрев твердых носителей железа путем контроля/регулирования температуры предварительного нагрева и скорости их подачи.

Предпочтительно, электроды установлены с возможностью поворота и, возможно, смещения в продольном направлении относительно их продольных осей, с изменением угла наклона между вертикалью и центральной осью электродов, предпочтительно в пределах от 0 до 30o в направлении к центру емкости печи и до 10o в противоположном направлении, к стенке емкости печи.

Предпочтительно, электроды подключены в качестве катодов, а анод расположен в центре дна емкости печи.

Установка будет иметь практически универсальное применение, если электроды сконфигурированы как полые электроды и подсоединены или к устройству подачи носителей железа, и/или к устройству подачи угля или носителей углерода, и/или к устройству подачи обработанной органической легкой фракции, и/или к устройству подачи шлакообразующих веществ, и/или к устройству подачи углеводородов, и/или к устройству подачи инертных газов.

Предпочтительно, конструкцией могут быть также предусмотрены сопла и/или фурмы, открывающиеся внутрь емкости печи, которые подсоединены или к устройству подачи носителей железа, и/или к устройству подачи угля или носителей углерода, и/или к устройству подачи обработанной органической легкой фракции, и/или к устройству подачи шлакообразующих веществ, и/или к устройству подачи кислорода или кислородсодержащего газа, и/или к устройству подачи углеводородов, и/или к устройству подачи инертных газов, при этом упомянутые фурмы предпочтительно установлены с возможностью перемещения, в частности, поворота и/или смещения в продольных направлениях.

В соответствии с предпочтительным вариантом осуществления изобретения, в емкости для переплава расположены сопла и/или фурмы, которые подсоединены или к устройству подачи носителей железа, и/или к устройству подачи угля или носителей углерода, и/или к устройству подачи обработанной органической легкой фракции, и/или к устройству подачи шлакообразующих веществ, и/или к устройству подачи кислорода или кислородсодержащего газа, и/или к устройству подачи углеводородов, и/или к устройству подачи инертных газов, при этом упомянутые сопла предпочтительно скомпонованы как подванные сопла и/или донные продувочные кирпичи.

Фурмы предпочтительно установлены с возможностью перемещения, в частности, поворота и/или смещения в продольных направлениях.

Чтобы обеспечить возможность полной разгрузки емкости печи даже в случае центрального размещения донного анода, емкость печи предпочтительно имеет дно, которое наклонено вниз в направлении сцеживающего устройства и сливается с практически горизонтальной донной частью сцеживающего устройства, при этом самая низкая точка дна находится в сцеживающем устройстве, и в этой нижней точке дна сцеживающего устройства предпочтительно размещается отводное отверстие.

Чтобы обеспечить простое управление технологическим процессом, протекающим в установке, даже при большой протяженности устройств для переплава, устройство для переплава предпочтительно оснащено по крайней мере одним отверстием для осмотра и ремонта.

Поскольку кирпичная облицовка устройства для переплава подвергается сильному химическому воздействию шлака, обогащенного оксидами железа, а также повышенной термической нагрузке, а следовательно, и повышенному износу по сравнению с емкостью печи, устройство для переплава предпочтительно выполнено как конструкционный узел, который может отделяться от емкости печи и заменяться.

Уровень ванны металла в емкости печи и в устройстве для переплава может быть одинаковым или разным (например, ниже в устройстве для переплава, и в этом случае функционирование установки происходит без образования непрерывной ванны между емкостью печи и устройством для переплава).

В соответствии с модифицированным предпочтительным вариантом осуществления, устройство для переплава выполнено в форме ковша, в области крышки которого расположен слив, размещенный между емкостью печи и устройством для переплава.

Чтобы обеспечить эффективное регулирование шлака, в области перехода от емкости печи к устройству для переплава расположен дополнительный отвод для шлака и съемный порог для шлака.

В целях облегчения ремонтных работ шахта предварительного нагрева и/или загрузочная шахта предпочтительно выполнены как конструкционные узлы, которые могут отделяться от емкости печи и заменяться.

В соответствии с предпочтительным вариантом осуществления изобретения, способ получения расплавов железа, в частности, расплавов стали, таких как расплавы нерафинированной стали, отличается сочетанием следующих характерных особенностей: загрузка жидкого чушкового чугуна в емкость печи в количестве от 20 до 70% общего количества загружаемых носителей железа, плавление лома и/или других твердых носителей железа, содержащих часть окисного железа (губчатое железо, полученное прямым восстановлением, губчатое железо, подвергнутое горячему брикетированию, карбид железа, предварительно восстановленная руда, брикетированная пыль и т.д.), в емкости печи, в количестве, дополняющем загрузочную долю чушкового чугуна до общего загрузочного количества, где лом сначала загружают в шахту предварительного нагрева и предварительно нагревают посредством вывода отработанных газов, образующихся при производстве расплава железа, и инжекции упомянутых отработанных газов в шахту предварительного нагрева, содержащую лом, а затем загружают в емкость печи, и где, кроме того, твердые кусковые носители железа сначала загружают в загрузочную шахту, а оттуда подают в емкость печи без предварительного нагрева, хотя, возможно, в горячем состоянии, с одновременной подачей тонкоизмельченных носителей железа в емкость печи и/или устройство для переплава через фурмы и/или сопла и/или полые электроды, носители железа, загружаемые в емкость печи, плавят при посредстве энергии электрической дуги, таким образом смешивая их с жидким чушковым чугуном, образующийся расплав железа течет через устройство для переплава к отводу для расплава железа при посредстве слива, подвергаясь непрерывному переплаву и одновременному нагреву как в емкости печи, так и в устройстве для переплава, а шлак течет к отводу для шлака в направлении, противоположном направлению течения расплава железа, подвергаясь непрерывному восстановлению в отношении его FeO-компонента и одновременному охлаждению.

Предпочтительно, технологические газы дожигают путем подачи кислородсодержащего газа в шлак и/или на шлак и/или над ним в емкость для переплава, в емкость печи и/или в шахту предварительного нагрева.

Желательно, чтобы плавлению лома способствовало вдувание кислородсодержащего газа.

Способ по изобретению может иметь широкое применение благодаря следующим преимуществам: подача загрузочных веществ (носителей железа, носителей углерода, флюсов, обработанной органической легкой фракции и газов), плавление, переплав и нагрев, а также выгрузка полученных продуктов (нерафинированная сталь, шлак и отработанные газы) в шахту предварительного нагрева и/или в загрузочную шахту и/или в емкость печи и/или в сцеживающую емкость и/или в емкость для переплава осуществляют непрерывно или полунепрерывно с периодическим отводом нерафинированной стали из емкости для переплава и без воздействия на протекание процесса или его прерывания в непосредственно предшествующих/последующих узлах установки.

Предпочтительно, уровень ванны металла в емкости для переплава поддерживают ниже, чем в емкости печи, чтобы избежать обратного примешивания.

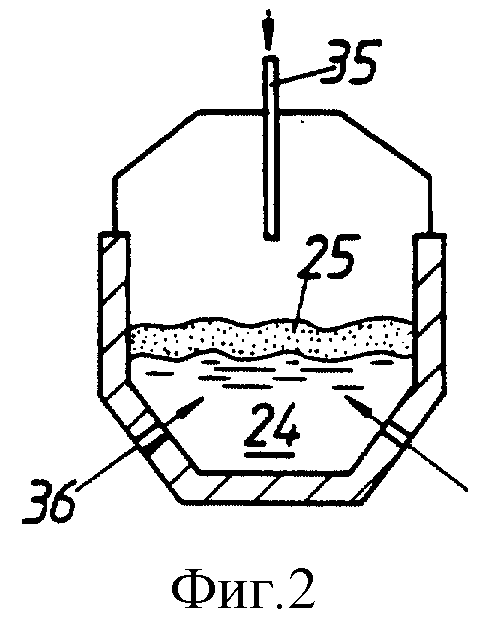

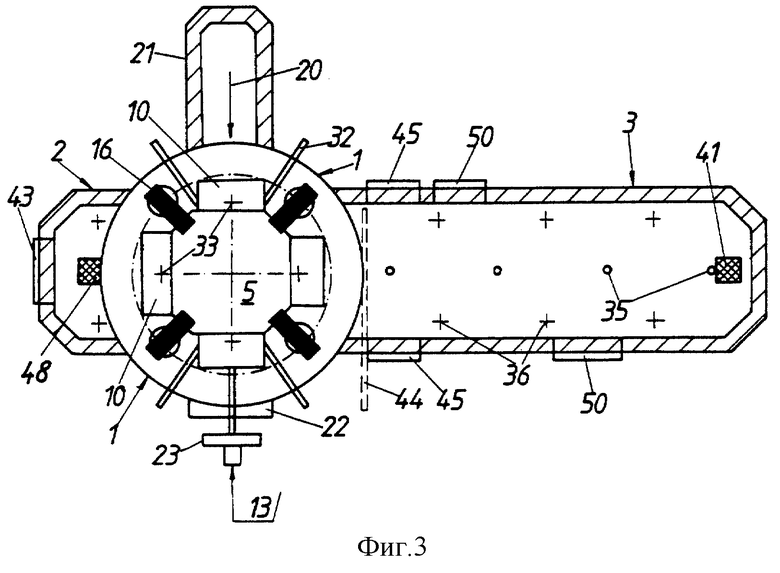

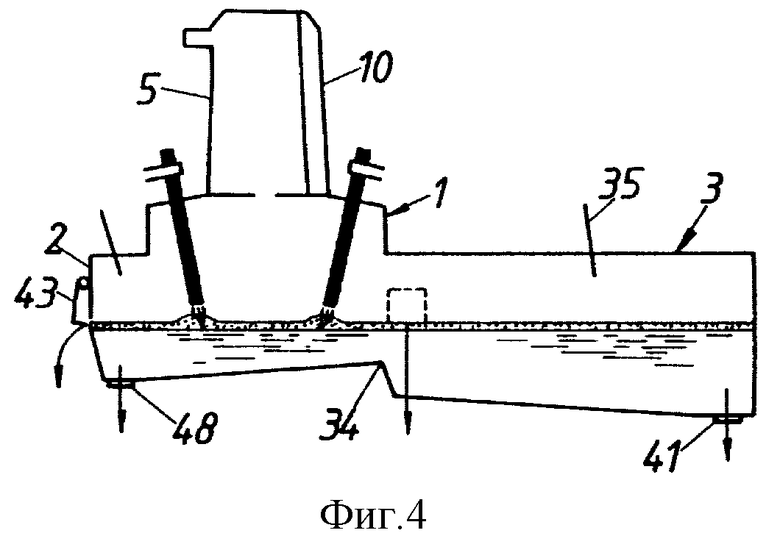

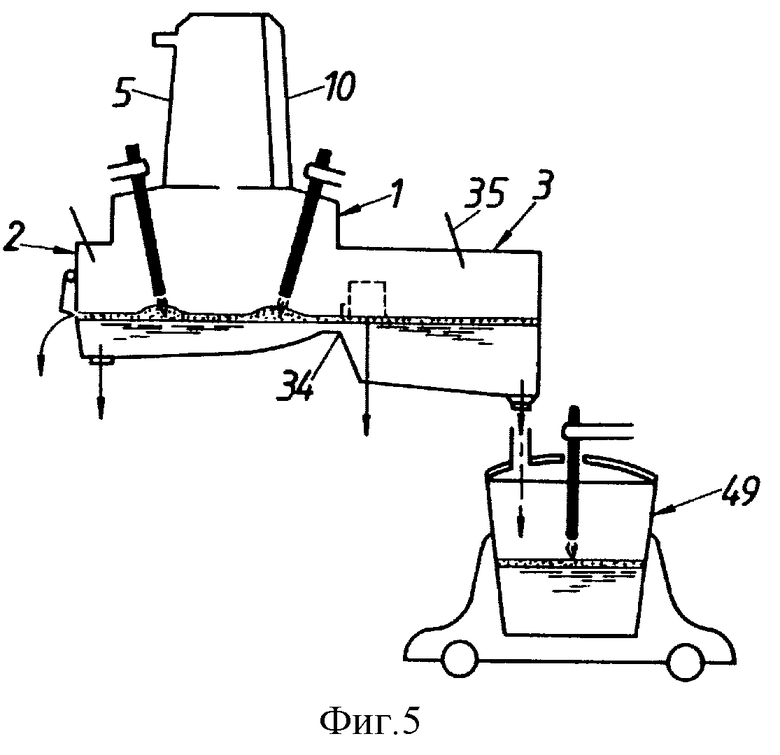

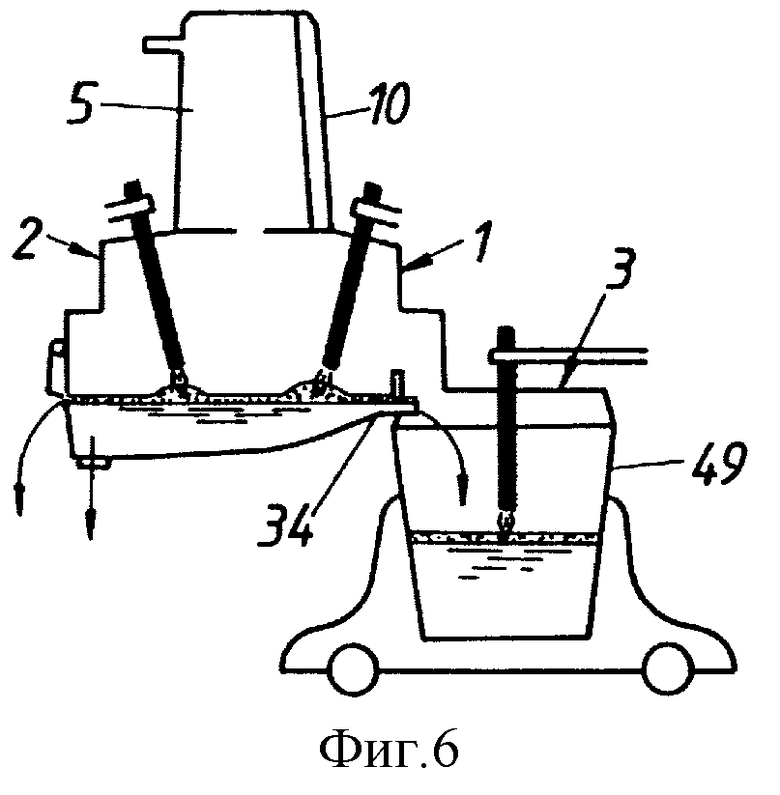

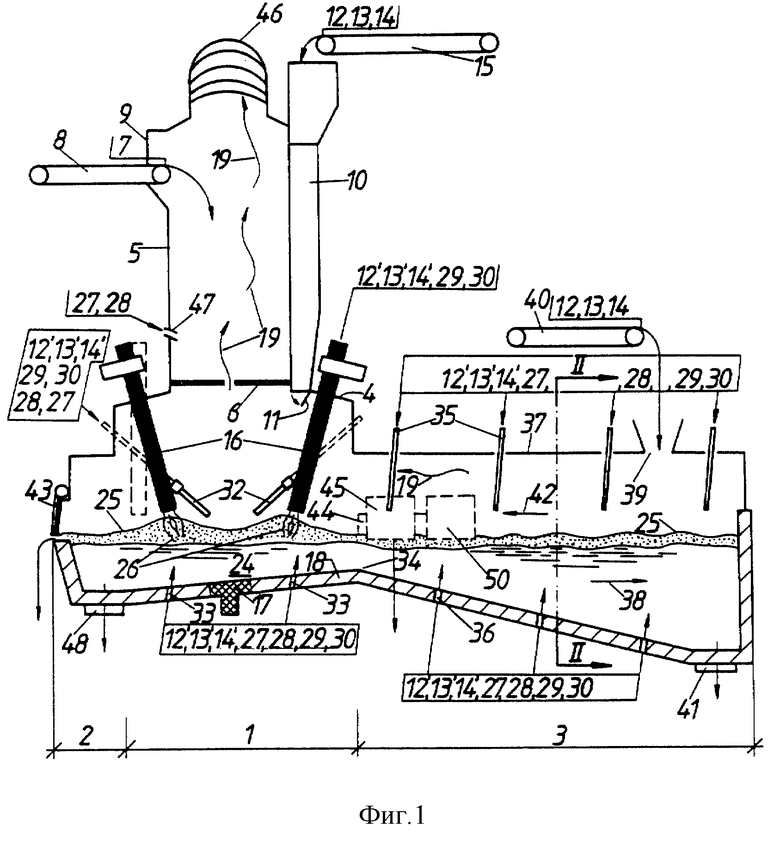

Далее изобретение поясняется более подробно на нескольких примерных вариантах осуществления, схематически показанных на чертежах, где фиг. 1 представляет собой вертикальный разрез установки в соответствии с первым вариантом, а фиг. 2 показывает сечение по линии II-II фиг. 1. Фиг. 3 представляет собой вид сверху с частичным разрезом установки, представленной на фиг. 1. Каждый из фиг. 4 - 6 показывает альтернативные варианты осуществления изобретения, иллюстрируя их аналогично фиг. 1.

Емкость печи 1 электродуговой печи постоянного тока с одной стороны оснащена сцеживающей емкостью 2, а с другой стороны - емкостью для переплава 3, то есть непосредственно соединена с каждой из этих емкостей 2 и 3 таким образом, что образуется единая установка, содержащая три операционные зоны. Емкость печи 1 электродуговой печи служит зоной плавления или плавления с восстановлением, емкость для переплава 3 служит зоной переплава и нагрева, а сцеживающая емкость 2 служит зоной сцеживания. Посередине, то есть по центру емкости печи 1, на ее крышке 4 расположена шахта предварительного нагрева 5, включающая газопроницаемое и водоохлаждаемое изолирующее устройство 6. В шахту предварительного нагрева 5 могут загружаться металлические загрузочные вещества 7 - в первую очередь, стальной лом, возможно также, твердый чушковый чугун - предпочтительно, при помощи ленточного транспортера 8, через приемное отверстие 9. Параллельно с шахтой предварительного нагрева 5 имеется по крайней мере одна расположенная непосредственно сбоку загрузочная шахта 10 (предпочтительна конструкция с несколькими загрузочными шахтами), которая также открывается в емкость печи 1 и включает газонепроницаемое и водоохлаждаемое изолирующее устройство 11, ориентированное внутрь печи. Загрузочная шахта может загружаться твердыми кусковыми носителями железа 12 (железо, полученное прямым восстановлением, предварительно восстановленная железная руда, агломераты, окалина, пыль из фильтров и/или брикеты шлама, и т. д.) и/или носителями углерода 13 (кокс, прессованные частицы органической легкой фракции и т.д.) и/или шлакообразующие вещества 14 (известь, флюорит, кварцевый песок, боксит и т.д.) через ленточный транспортер 15 или ленточные транспортеры. Узел, состоящий из емкости печи 1, емкости для переплава 3, сцеживающей емкости 2, шахты предварительного нагрева 5, размещенной сверху, и боковых загрузочных шахт 10, образует ядро установки по изобретению.

Емкость печи 1 оснащена несколькими наклонными графитовыми электродами 16, подключенными в качестве катодов, возможно, выполненными в виде полых электродов, которые предпочтительно размещены симметрично относительно электродуговой печи и шахты предварительного нагрева 5, расположенной сверху. Электроды 16 могут поворачиваться в пределах угла наклона от 0 до 30o относительно вертикали в направлении к центру емкости печи 1, и до 10o в противоположном направлении - к стенке емкости печи 1. Угол наклона может по разному регулироваться и/или контролироваться для каждого отдельного электрода 16. Во время операции плавления этот угол обычно составляет 15 - 20o. В отдельных случаях поворотная способность электродов 16 может быть устранена. Противоположным электродом 17 служит донный анод, расположенный по центру дна 18 емкости печи 1.

Металлические загрузочные вещества 7, нагретые в шахте предварительного нагрева 5 посредством восходящих отработанных газов 19, загружают в емкость печи 1 установки непрерывно или партиями, исключительно при включенном токе. Если это влечет за собой риск поломки электродов, электроды 16 временно разворачивают в направлении стенки емкости печи 1 при включенной электроэнергии, или извлекают вверх при выключенной электроэнергии. Загрузку лома 8, имеющего большой вес отдельных кусков (отходы при производстве заготовок, таких как слябы, сутунки или блюмы, пакетированный лом и т.д.), производят при кратковременном прерывании подачи тока и подъеме электродов 16.

Загрузку в электродуговую печь твердых носителей железа 12, содержащих окисную часть (губчатое железо, предварительно восстановленная руда, брикетированная пыль и т.д.), и, если необходимо, носителей углерода 13, таких как кокс, прессованные частицы органической легкой фракции и т.д., а также шлакообразующих веществ 14 (известь, флюорит, кварцевый песок, боксит и т.д. ) осуществляют через боковые загрузочные шахты 10 непрерывно и/или партиями/периодически, независимо от загрузочных операций, которые осуществляют через шахту предварительного нагрева 5.

Так же независимо осуществляют подачу жидкого чушкового чугуна 20 в электродуговую печь, непрерывно или партиями/периодически, через устройство подачи чушкового чугуна 21, выполненного в виде желоба и открывающегося в емкость печи 1. С одной стороны емкости печи 1, которая расположена напротив желоба, имеется дверца 22 для управления технологическим процессом, для введения дополнительного манипулятора для фурм 23 и для проведения работ по обслуживанию в области емкости печи 1.

Формой установки обусловлен тот факт, что загрузка и плавление внутри емкости печи 1 всегда осуществляются с жидким отстоем 24. Последний обеспечивает возможность почти непрерывной квазистационарной операции плавления со вспененным шлаком 25, который почти полностью окружает электрические дуги 26, что дает высокую выходную мощность преобразования и термическую эффективность при снижении уровня шума.

Чтобы соответствовать следующим требованиям: переработка тонкоизмельченных носителей железа 12' (в частности, карбида железа, отходов при просеивании губчатого железа, пыли из фильтров и т.д.); выработка и контроль вспененного шлака 25; ускорение процесса плавления загрузочных веществ 7, 12, 13, 14 путем повышения потребления энергии электродуговой печью (включая дожигание CO и H2 в отработанных газах 19 внутри или над вспененным шлаком 25) и уравновешивания концентрационного и температурного градиентов внутри ванны расплава 24, а также замена части требуемой электроэнергии более дешевыми видами первичной энергии, дополнительно тонкоизмельченные носители железа 12', и/или тонкоизмельченный уголь 13' или другие носители углерода (обработанная органическая легкая фракция, в частности, легкая фракция из шредера), и/или тонкоизмельченные шлакообразующие вещества 14' (известь, флюорит и т.д.), и/или газообразный кислород и/или другие окисляющие газы 27 (CO2, H2O и т.д.), а также вторичный воздух 28, и/или CH4 или другие углеводороды 29, и/или инертные газы 30 (N2, Ar) подают в регулируемых количествах в соответствии с требованиями места и времени, через один или несколько полых электродов 16 для вдувания сверху по крайней мере одного из вышеупомянутых веществ 12', 13', 14', 29, 30 за исключением кислорода и кислородсодержащих газов и/или защищенных и/или незащищенных сопел и/или фурм 32 (подвижных и/или фиксированно установленных фурм, возможно, выполненных в виде комбинированных фурм/горелок) в различных точках крышки и стенок электродуговой печи над и/или под поверхностью шлака для вдувания сверху или вдувания внутрь по крайней мере одного из вышеупомянутых веществ 12', 13', 14', 27, 28, 29, 30 и/или защищенных подванных сопел 33 (предпочтительно сопел высокого давления) и/или донных продувочных кирпичей для продувки или подванных сопел для вдувания внутрь по крайней мере одного из вышеупомянутых веществ 12', 13', 14', 27-30, или продувочных кирпичей для инертных газов 30.

Для ясности рисунка не все из этих устройств показаны на фиг. 1.

Определенное количество образовавшегося жидкого отстоя 24, расплав металла 24, образующийся в емкости печи 1, проходит через слив 34 в емкость для переплава 3 и там подвергается переплаву и одновременному нагреву до начала отвода. Для этой цели емкость для переплава 3 содержит по крайней мере одно, предпочтительно несколько сопел, а именно защищенных (защищенных природным газом, с возможностью применения в качестве защитных газов также Ar, CO2 и высших углеводородов) и/или незащищенных сопел (надванных сопел (для дожигания) или сопел высокого давления (подванных) и/или фурм 35 (подвижных и/или фиксированно установленных фурм, возможно, выполненных в виде комбинированных фурм/горелок) в различных точках крышки и стенок емкости для переплава над и/или под поверхностью шлака для вдувания сверху или вдувания внутрь по крайней мере одного из веществ 12', 13', 14', 27 - 30, и/или защищенных подванных сопел 36 (предпочтительно сопел высокого давления) и/или донных продувочных кирпичей для продувки или подванных сопел для вдувания внутрь по крайней мере одного из веществ 12', 13', 14', 27 - 30, а также продувочных кирпичей для инертных газов 30, и/или отверстий для добавления кусковых носителей железа 12, носителей углерода 13 и шлакообразующих веществ 14 - индивидуально или в сочетании друг с другом, при этом, в соответствии с предпочтительным вариантом конструкции емкости для переплава 3, обеспечивается следующее: через несколько фурм 35 сверху вдувается исключительно газообразный кислород 27. Фурмы 35 размещены по центру крышки 37 емкости для переплава 3 через приблизительно равные промежутки по всей длине устройства переплава; они могут смещаться в вертикальном направлении и одновременно поворачиваться в пределах угла наклона от 0 до 30o относительно вертикали в сторону течения или против течения 38 металлического расплава 24; через несколько защищенных подванных сопел 36 и/или продувочных кирпичей, расположенных между фурмами 35, подается исключительно инертный газ 30 (N2 и/или Ar в любых соотношениях). Подванные сопла 36 и/или продувочные кирпичи размещены индивидуально или парами по центру в дне и/или в боковых стенках по всей длине емкости для переплава 3. В емкость для переплава 3 исключительно через отверстие крышки 39 подаются исключительно кусковые связующие вещества для шлака 14 (известь, флюорит, кварцевый песок, боксит и т. д. ) при посредстве ленточного транспортера 40. На каждой из двух длинных сторон емкости для переплава 3 выполнено отверстие для контроля и ремонта 50. Два контрольных отверстия 50 смещены относительно друг друга в продольном направлении емкости для переплава 3.

Путем добавления кусковых шлакообразующих веществ 14 через отверстие крышки 39 на участке фурмы, которая расположена последней в направлении течения металла 24 внутри емкости для переплава 3 - приблизительно над отводным отверстием для нерафинированной стали 41 - ускоряется растворение извести и образование реакционноспособного шлака для переплава 25, так как содержание оксида железа в шлаке 25 в этой области емкости для переплава 3 постоянно поддерживается высоким при помощи находящейся рядом последней кислородной фурмы 35.

За счет собственной тяжести, а также импульса, сообщаемого фурмами 35, шлак для переплава перемещается вдоль емкости для переплава 3 против течения расплава металла 24 в направлении стрелки 42 к емкости печи 1, сообщая расплаву металла 24 непрерывное повышение температуры и повышение содержания сопутствующих элементов (C, Si, Mn, P, S и т.д.), таким образом осуществляя его нагрев и переплав и при этом претерпевая охлаждение и восстановление за его счет. При непрерывной работе, с непрерывной ванной по всей длине установки (как показано на фиг. 1), шлак 25 отводится через люк для шлака 43, расположенный на свободном торце сцеживающей емкости 2. При таком способе количество шлака 25, имеющееся в емкости печи 1 и в сцеживающей емкости 2, может дополнительно регулироваться путем частичной выгрузки шлака 25 при посредстве порога для шлака 44 через один или два боковых люка для шлака 45, расположенных в емкости для переплава - непосредственно перед входом шлака в электродуговую печь.

Преимущества такого "противотока металла/шлака" таковы:

1) низкие потери тепла и железа шлаком 25 при выходе из сцеживающей емкости 2 через люк для шлака 43, так как, с одной стороны, шлак 25 выходит из установки с "холодной стороны", а с другой стороны, в сцеживающей емкости 2 из шлака 25 выпадает так называемый "дождь" капель металла, в дополнение к восстановлению оксида железа, первоначально осуществляемому в емкости печи 1;

2) получение желаемого сорта стали при существенно более низком расходе шлакообразующих веществ 14 и более низком удельном количестве шлака 25, соответственно ("шлако-обедненное" переплав, возможное как вариант), и, следовательно, при пониженном износе огнеупорной облицовки оборудования.

В полунепрерывной работе установки, включающей периодический отвод нерафинированной стали 24 из емкости для переплава 3, переливание шлака 25 из емкости печи 1 в емкость для переплава 3 ограничивается или предотвращается при помощи боковых вставных порогов для шлака 44.

Горячие отработанные газы 19, образующиеся в емкости для переплава 3, сначала попадают в емкость печи 1, смешиваясь с отработанными газами, образующимися там, перед восхождением через шахту предварительного нагрева 5 и выходом из установки через трубопровод отработанных газов 46, расположенный в верхней части шахты предварительного нагрева 5. В зависимости от требуемых местных тепловых условий в различных частях установки, отработанные газы по пути частично дожигаются в возрастающей степени, предпочтительно кислородом 27, возможно, воздухом 28 или воздушно-кислородными смесями, через фурмы 32, 35 и/или сопла 47. При таком способе высокие степени дожигания, составляющие более 60%, технически возможны при определенных загрузочных количествах и определенных условиях управления технологическим процессом. Таким образом, при применении способа и установки по данному принципу намного большее количество химического и весьма ощутимого тепла от отработанных газов 19 передается ванне металла 24 или непосредственно внутри емкости для переплава 3 и емкости печи 1, или косвенно путем предварительного нагрева загрузочных веществ 7 в шахте предварительного нагрева 5, то есть сразу же используется в технологическом процессе.

Установка и способ по данному изобретению показывают более низкое потребление электроэнергии по сравнению с обычными электродуговыми печами, не использующими предварительный нагрев лома (25-30%) и с электродуговыми печами периодического действия со встроенным предварительным нагревом лома (10-15%), при использовании идентичных загрузочных веществ. Увеличение выходной мощности по сравнению с обычными электродуговыми печами, не использующими предварительный нагрев лома, при приблизительно одинаковых размерах и оснащении электродуговых печей (выходная мощность преобразования, фурмы, горелки и т.д.) составляет до 50%.

Работа отдельных узлов установки, таких, как емкость печи 1, шахта предварительного нагрева 5 и боковые загрузочные шахты 10, емкость для переплава 3 и сцеживающая емкость 2 осуществляется как функция используемых загрузочных веществ, в частности, носителей железа 7 (форма, размер, состав, температура и состояние агрегирования) желаемого объема производства, требований к качеству стали, желаемого режима работы установки (непрерывного или полунепрерывного - с периодическим выпуском), в том числе с учетом желаемого объединения с предшествующими или последующими установками (в частности, для производства чушкового чугуна, прямого восстановления, вторичной металлургической обработки, непрерывного литья и т.д.), типов и стоимости имеющихся источников энергии.

Главная цель описываемой концепции - осуществление отдельных этапов технологического процесса, а именно предварительного нагрева, загрузки, плавления или плавления с восстановлением, переплава, нагрева и отвода, внутри установки в одно и то же время, но с локальным смещением и поэтому независимо, насколько это возможно, в различных узлах установки при контролируемом протекании процесса в относительно благоприятных физико-химических, реакционно-кинетических условиях и условиях теплообмена, то есть таким образом, чтобы получить установку в целом, состоящую из почти совершенных (высокоэффективных) секционных реакторов для конкретного случая применения.

Конфигурация установки по изобретению дает возможность взаимно независимой разгрузки зоны установки, включающей емкость печи 1 и сцеживающую емкость 2 (через отводное отверстие 43), и емкости для переплава 3 через отводное отверстие 41, что не требует наклона всей установки. Кроме того, имеется также возможность поочередного осмотра и ремонта в горячем состоянии любой из этих двух соседних зон, без прерывания технологического процесса. В соответствии с изобретением, все части установки жестко сблокированы в виде отдельных узлов, и во время работы не могут перемещаться или наклоняться. Благодаря предпочтительной секционной конфигурации нижних емкостей и крышек 4 и 37 установки, отдельные емкости, такие как емкость для переплава 3, емкость печи 1 и/или сцеживающая емкость 2, или другие части установки, соответственно, при необходимости ремонта могут быть заменены путем выдвижения вбок (это также относится к шахте предварительного нагрева 5 и загрузочным шахтам 10).

В соответствии с изобретением, конфигурация установки, представленная на фиг. 1, является предпочтительной при непрерывном функционировании с непрерывной ванной, размещающейся по всей длине установки. Такая непрерывная ванна может регулироваться при высоком содержании углеродистых носителей железа в загрузке (в частности, при загрузке 30% стального лома + 30% губчатого железа + 40% жидкого чушкового чугуна). Однако возможно также и использование различных уровней ванны металла в емкости печи и в емкости для переплава.

Некоторые конфигурации установки, предпочтительные по изобретению с точки зрения переменных загрузочных соотношений, представлены на фиг. 4 - 6, где конфигурация установки по фиг. 4 - как альтернатива фиг. 1 - обеспечивает непрерывное функционирование с непрерывной ванной при содержании жидкого чушкового чугуна в загрузке минимум 30%; конфигурация установки по фиг. 5 предназначена для непрерывного или полунепрерывного функционирования при содержании жидкого чушкового чугуна в загрузке максимум 30%; при полунепрерывном функционировании емкость для переплава разгружается партиями; при содержании жидкого чушкового чугуна в загрузке <15% и в отсутствие прямой подачи твердых носителей углерода 13, 13' в емкость для переплава 3 установка может содержать (необязательно) обогреваемую емкость, в частности ковшовую печь 29, после емкости для переплава 3; конфигурация установки по фиг. 5 предназначена для граничного случая непрерывного процесса плавления без загрузки жидкого чушкового чугуна 20: обогреваемая емкость, в частности, ковшовая печь 49, выполняет функцию емкости для переплава 3, так как исключается основная часть работы по переплаву.

Как очевидно из фиг. 4 - 6, на форму и размер емкости для переплава 3 и сцеживающей емкости 2, в первую очередь, но также и на размер шахты предварительного нагрева 5, количество, размер, расположение и применение боковых загрузочных шахт 10, а кроме того, на выходную мощность преобразования, требуемую для электродуговой печи, влияют соотношения загрузочных веществ. При повышении содержания углерода в загружаемых носителях железа 7 и увеличении их жидкой составляющей емкость для переплава 3 и сцеживающая емкость 2, в принципе, становятся более узкими и длинными (как труба), а удельная выходная мощность преобразования электродуговой печи снижается, и наоборот. В граничном случае 100 %-ной загрузки твердых веществ сцеживающая емкость при проектировании может быть сильно укорочена.

Примерный вариант осуществления изобретения

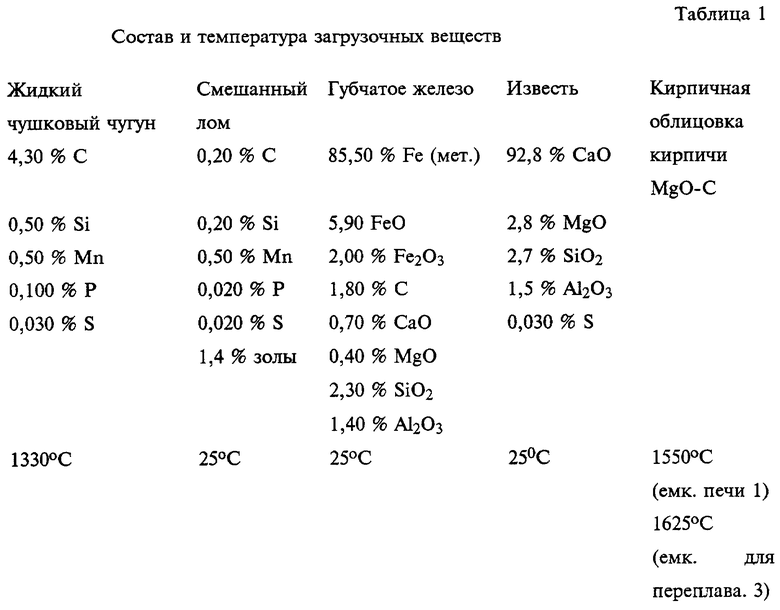

Загрузка состоит из 40% жидкого чушкового чугуна 20, 30% смешанного лома 7 и 30% гранул губчатого железа 12. Химический состав этих загрузочных веществ приведен в табл. 1.

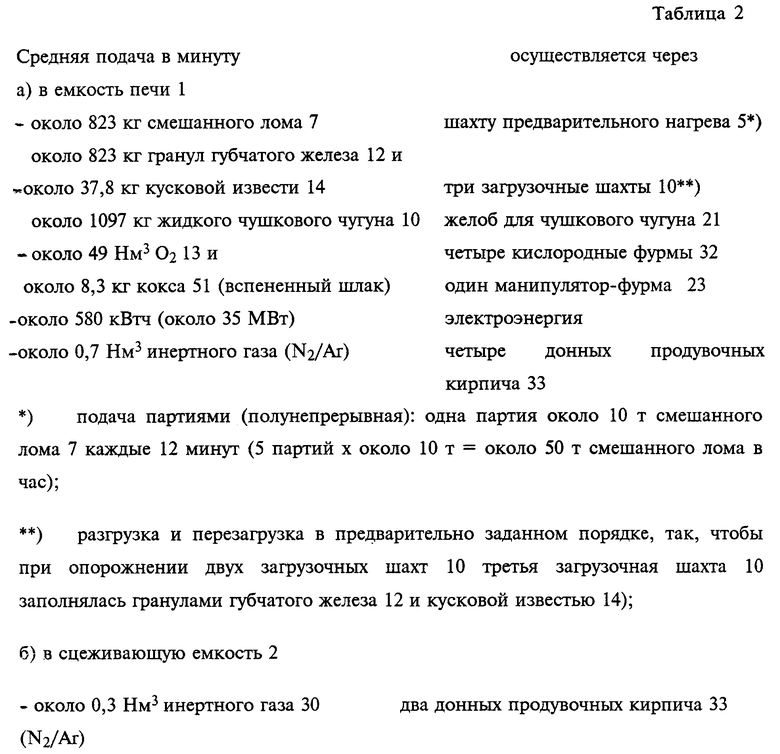

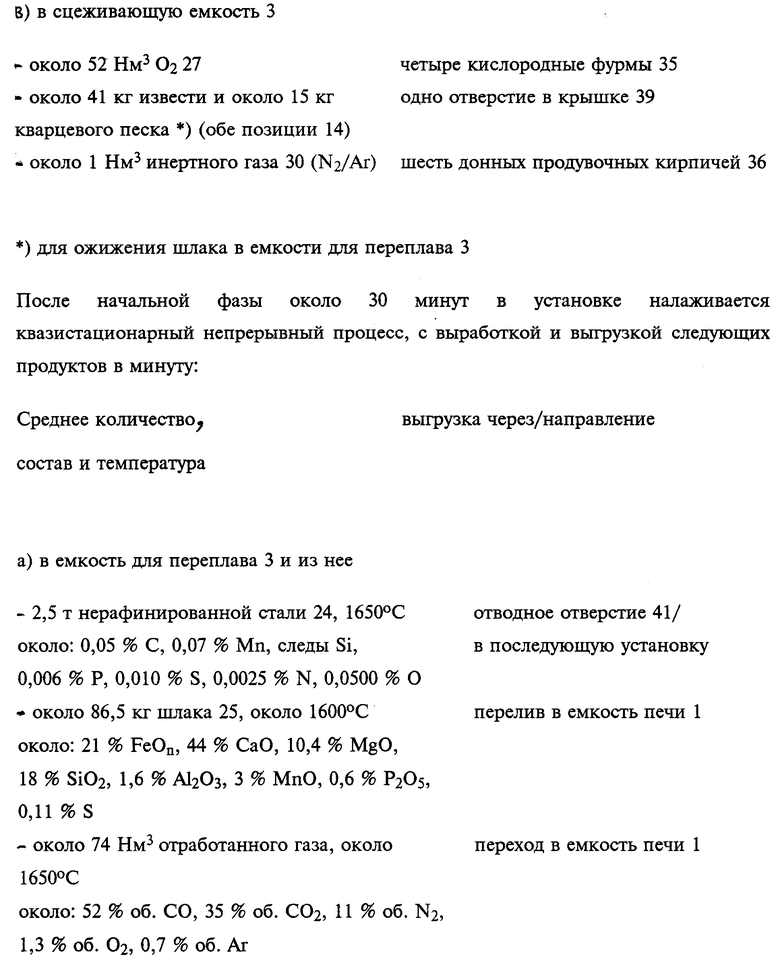

Установка служит для осуществления технологического процесса, который, в соответствии с фиг. 1, для обеспечения производительности около 150 т/ч нерафинированной стали, имеет следующие характеристики:

а) емкость печи 1: диаметр около 6 м, выходная мощность преобразования 55 МВА, 4 комплекта графитовых электродов 16 (диаметр 350 мм, возможность поворота в вертикальной плоскости в пределах угла наклона 0 - 30o), один донный анод 17, один желоб 21 для непрерывно подаваемого жидкого чушкового чугуна 20, один люк для осмотра и ремонта 22, 1 комплект манипулятора для фурм 23 (через люк 22), 4 комплекта кислородных фурм 32 из расходующихся трубок, входящих через боковые стенки емкости печи 1 (диаметр фурмы 1 дюйм, давление всасывания кислорода на входе ≥ 5 бар), 4 комплекта донных продувочных кирпичей 33 для инертного газа 30 (смесь N2/Ar, регулируемая в любых желаемых количественных соотношениях), с максимальной скоростью потока газа около 200 Нл/мин на продувочный кирпич 33 (максимальная скорость потока инертного газа в емкости печи 1 около 800 Нл/мин), наклон дна по направлению к запасному отводному отверстию 48 в сцеживающей емкости 2 около 5-6o;

б) шахта предварительного нагрева 5 для предварительного нагрева и последующей загрузки смешанного лома 7 в емкость печи 1, постоянное восьмиугольное поперечное сечение шахты (около 2,5 м внутренняя ширина), высота шахты около 4 м, общий объем около 25 м3, из них 17,5 м3 - рабочий объем (вместимость около 12 т смешанного лома 7), включая ленточную загрузку 8, газопроницаемые водоохлаждаемые изолирующие устройства 6 (устройство задержки подачи лома) и трубопровод отработанных газов 46, но без сопел дожигания 47;

в) 3 комплекта боковых загрузочных шахт 10 для гранул губчатого железа 12 и кусковой извести 14 (при отсутствии загрузочных шахт 10 у сцеживающей емкости 2 и у отверстия 9 для загрузки шахты предварительного нагрева смешанным ломом 7), прямоугольное поперечное сечение 1200 х 600 мм, высота 3,5 м, рабочий объем загрузочной шахты 10 около 2,2 м3 (вместимость трех загрузочных шахт 10 - около 12 т гранул губчатого железа 12), водоохлаждаемые и газонепроницаемые изолирующие устройства 11 у входа в емкость печи 1, загрузка трех загрузочных шахт 10 посредством общего ленточного транспортера 15 и распределительного желоба (распределительный желоб не показан на фиг. 1);

г) емкость для переплава 3: ширина около 1,9 м, длина около 6,0 м, наклон дна в направлении отводного отверстия для нерафинированной стали 41 - около 8-9o (средняя площадь углового поперечного сечения емкости для переплава 3 по кирпичной облицовке - около 3 м2), 4 комплекта водоохлаждаемых кислородных фурм 35 (каждая с одним отверстием в головке, диаметр форсунки около 1 дюйма, давление кислорода у входа около 10 бар), расположенных по центру крышки 37 емкости для переплава 3 на расстояниях друг от друга около 1,5 м и на расстояниях около 0,75 м от коротких сторон емкости для переплава, с возможностью индивидуального перемещения в вертикальном направлении и, также индивидуально, поворота в пределах угла наклона от 0 до 30o в сторону течения и против течения металла 24, 6 комплектов донных продувочных кирпичей 36 для инертного газа 30 (смесь N2/Ar, регулируемая в любых желаемых количественных соотношениях), расположенных парами (3 пары) в промежутках между фурмами 35 в плоской области дна емкости для переплава 3, максимальная скорость потока газа около 200 Нл/мин на продувочный кирпич 33 (максимальная скорость потока инертного газа в емкости для переплава около 1200 Нл/мин), одно отводное отверстие для нерафинированной стали 41, два люка для шлака 45, один порог для шлака 44, два люка для осмотра/ремонта 50;

д) сцеживающая емкость 2: ширина около 1,9 м, длина около 0,9 м, почти постоянная площадь углового поперечного сечения 2,5 м2 по кирпичной облицовке, 2 комплекта донных продувочных кирпичей 33 (1 пара) в плоской области дна сцеживающей емкости 2, максимальная скорость потока газа около 200 Нл/мин на продувочный кирпич 33 (максимальная скорость потока инертного газа в сцеживающей емкости около 400 Нл/мин), одно отводное отверстие 48 (используемое только для разгрузки емкости печи 1 и сцеживающей емкости 2), один люк 43 для отвода шлака 12.

В описываемом случае протекание процесса по изобретению осуществляется с непрерывной ванной по всей длине установки, при движении противотоком металла 24 и шлака 25, со вспененным шлаком 25 внутри емкости печи 1 и сцеживающей емкости 2, при непрерывном отводе нерафинированной стали 24 через отводное отверстие 41 и шлака 25 через люк для шлака 43,

в квазистационарных технологических условиях в отношении профилей концентрации и температуры, материальных и тепловых потоков, а также степеней заполнения и уровней ванны в каждом отдельном узле установки.

Осуществление непрерывной выработки около 150 т/ч (около 2,5 т/мин) нерафинированной стали в данной установке гарантируется при помощи следующей системы управления.

Во время первой подготовительной фазы в узлах установки 1-3 вырабатывается непрерывная ванна 24, как необходимое предварительное условие для последующего непрерывного функционирования. Для этого около 90 т жидкого чушкового чугуна 20 через желоб чушкового чугуна 21 и около 45 т смешанного лома 7 через шахту предварительного нагрева 5 (смешанный лом 7 загружают четырьмя партиями по 11-12 тонн каждая), загружают в емкость печи 1, при этом около 2/3 жидкого чушкового чугуна, содержащего лишь несколько кусков лома, переливается в соседнюю емкость для переплава 3 при закрытом отводном отверстии 41. В следующие 40-45 минут ванну, находящуюся в емкости для переплава 3, подвергают переплаву и нагреву при помощи кислородных фурм 35, с одновременным плавлением, переплавом и нагревом в емкости печи 1 при подаче электроэнергии и применении кислородных фурм 32. Рафинированный шлак 25, образующийся в емкости для переплава 3, непрерывно отводят при посредстве порога для шлака 44 исключительно через два люка для шлака 45. Шлак 25, образующийся в емкости печи 1 и в сцеживающей емкости 2, отводят через люк для шлака 43.

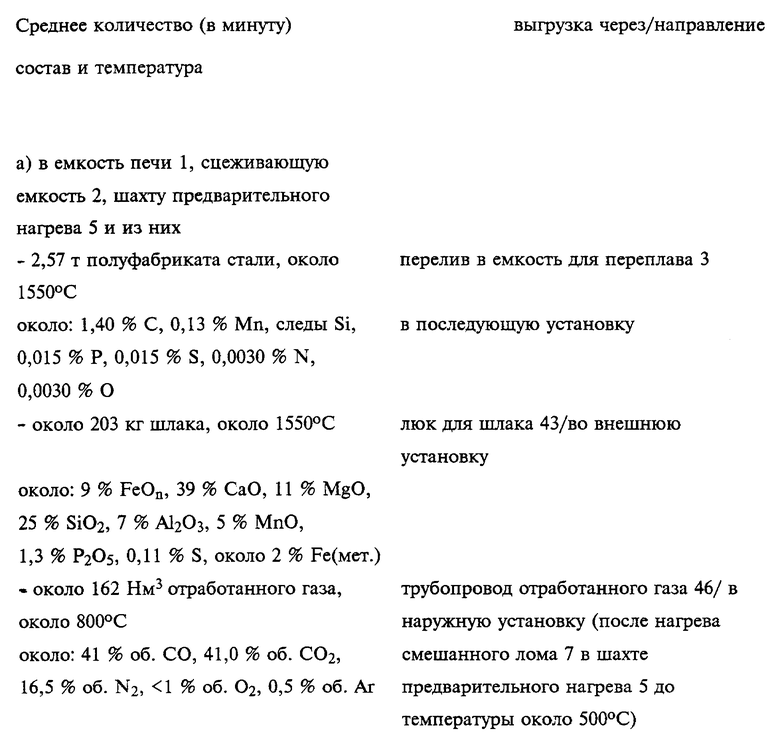

Подготовительная фаза завершается тогда, когда непрерывная ванна в двух принципиальных зонах вдоль установки приобретает следующие характеристики:

а) в области емкости печи 1 и сцеживающей емкости 2 около 60 т полуфабриката стали (около 50 т - в емкости печи 1 и около 10 т - в сцеживающей емкости 2), имеющего состав и температуру:

около 1,40% C около 1550oC

около 0,12% Mn

следы Si

б) в районе емкости для переплава 3 около 60 т полуфабриката стали имеющего состав и температуру:

около 0,05% C около 1650oC

около 0,13% Mn

следы Si

С этого момента установку переключают на непрерывную работу. На этом этапе порог для шлака 44 полностью выдвинут из емкости для переплава 3, а два люка для шлака 45 закрыты. Начинается непрерывная и/или полунепрерывная подача материалов и энергии в следующих количествах в минуту (см. табл. 2).

Некоторые важные технологические данные на тонну нерафинированной стали приведены ниже:

а) загрузочные вещества (емкость печи 1 + емкость для переплава 3)

жидкий чушковый чугун - 439 кг/т

смешанный лом - 329 кг/т

гранулы губчатого железа - 329 кг/т

кислород (фурмы) - 40,5 Нм3/т

инертный газ (N2/Ar) - 0,8 Нм3/т

кирпичная облицовка (износ) - 7,0 кг/т

известь (92,8% CaO) - 31,5 кг/т

кварцевый песок - 5,9 кг/т

кокс (вспененный шлак) - 3,3 кг/т

графитовые электроды - 1,0 кг/т

б) шлак (% CaO/% SiO2 = 1,55) - 81 кг/т

в) отработанный газ (неочищенный газ, включающий ложный воздух - 66 Нм3/т

г) степень дожигания отработанного газа (неочищенный газ при температуре, около 800oC)

CO - в CO2 - 0,50

H2 - в H2O - 0,54

д) электроэнергия - 230 кВт•ч/т3

Изобретение относится к области металлургии. Желаемым техническим результатом является получение возможности экономичной переработки различных носителей железа в изменяющихся количественных составах. Установка для получения расплавов железа (24), в частности расплавов стали, таких, как нерафинированная сталь, оснащена: емкостью электродуговой печи (1), емкостью для переплава (3), расположенной за емкостью печи (1) и соединенной с ней сливом (34), который переходит в дно емкости для переплава за счет как минимум частичного наклона вниз. Емкость (3) содержит устройство подачи кислорода (35, 36), отвод для расплава железа (41), размещенный у ее конца, дальнего от емкости печи (1). Установка также имеет емкость для сцеживания (2), расположенную за емкостью печи (1) и имеющую с ней общее дно, емкость (2) имеет отвод для шлака (43), размещенный у ее конца, дальнего от емкости печи (1); устройство подачи (21) для подачи жидкого чушкового чугуна (20) и открывающееся в емкость печи (1); шахту предварительного нагрева (5) для подачи твердых носителей железа (7). Шахта для предварительного нагрева расположена над емкостью (1) и открывается в емкость (1) через ее крышку (4) посредством газопроницаемого охлаждаемого изолирующего устройства (6); загрузочную шахту (10), расположенную над емкостью печи (1) и открывающуюся в емкость (1) посредством газонепроницаемого охлаждаемого изолирующего устройства (11). Способ получения расплавов железа включает загрузку в емкость печи (1) 20 - 70% жидкого чушкового чугуна от общего количества загружаемых носителей железа: предварительно нагретого лома и твердых кусковых носителей железа, содержащих часть окисного железа, например губчатое железо, карбид железа, предварительно восстановленную руду, брикетированную пыль и т.д. Расплав железа, текущий через емкость для переплава (3), подвергают непрерывному переплаву и одновременному нагреву в емкостях (1) и (3). Шлак, текущий в направлении, противоположном потоку расплава, непрерывно восстанавливают в отношении его FeO-компонента и одновременно охлаждают. 2 с. и 20 з.п. ф-лы, 2 табл., 6 ил.

| Статор центробежного насоса со спиральным отводом | 1990 |

|

SU1800131A1 |

| ДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ НЕПРЕРЫВНОГОДЕЙСТВИЯ | 1972 |

|

SU424888A1 |

| Способ выплавки стали в дуговых печах | 1974 |

|

SU530064A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Датчик силы удара | 2015 |

|

RU2611876C2 |

| Композиция для приготовления крахмалсодержащего реагента для буровых растворов | 1987 |

|

SU1482929A1 |

| EP 0548041 А2, 23.06.96 | |||

| ПНЕВМАТИЧЕСКИЙ СИГНАЛИЗАТОР ОСАДКИ СУДНА | 0 |

|

SU240485A1 |

| Штанговый токоприемник для троллейбусов | 1947 |

|

SU74270A1 |

Авторы

Даты

2000-03-27—Публикация

1996-04-09—Подача