Настоящее изобретение относится к неиспаряющимся газопоглотительным сплавам.

В частности, изобретение относится к неиспаряющимся газопоглотительным сплавам, которые находят всеобщее применение и использование которых не представляет опасности для окружающей среды.

Неиспаряющиеся газопоглотительные сплавы, также известные как НИГ-сплавы обладают способностью обратимо сорбировать водород и необратимо сорбировать такие газы, как кислород, пары воды, оксиды углерода, а в случае некоторых сплавов - даже азот. Таким образом, эти сплавы находят применение для сохранения вакуума при термоизоляции, например, внутри разряженных полостей термососудов (термосов) или сосудов Дюара, или трубопроводов для транспортировки нефти в северных районах. С другой стороны, они могут быть использованы для удаления перечисленных выше газов из газовых атмосфер, обычно образованных инертными газами. Примером такого применения является использование этих сплавов в лампах, в особенности во флуоресцентных лампах, где НИГ-сплав действует таким образом, чтобы сохранить атмосферу, необходимую для работы лампы. Кроме того, НИГ-сплавы используются для очистки инертных газов, из которых они удаляют названные выше газы; в этом случае очистка может быть осуществлена до или вначале потока относительно использования очищенного газа, или внутри той же камеры, в которой должен быть использован очищенный газ, например, при производстве полупроводников, как это описано в патентной заявке WO 96/13620 компании SAES Pure Gas (San Luis Obispo, США). Обычно такие сплавы содержат цирконий и/или титан в качестве основных компонентов и содержат один или несколько других элементов, выбранных из переходных металлов или алюминия.

НИГ-сплавы являются объектом нескольких патентов. В патенте США 3203901 раскрыты сплавы Zr-Al и, в частности сплав, имеющий весовой состав Zr 84%-Al 16%, который производится и продается заявителем под торговым названием St 101®; в патенте США 4071335 описаны сплавы Zr-Ni и, в частности сплав, имеющий весовой состав Zr 75,7%-Ni 24,3%, производимый и продаваемый заявителем под торговым названием St 199TM; в патенте США 4306887 описаны сплавы Zr-Fe и, в частности сплав, имеющий весовой состав Zr 76,6%-Fe 23,4%, производимый и продаваемый заявителем под торговым названием St 198TM. Применение этих материалов обычно ограничено некоторыми специальными случаями, что обусловлено некоторыми особенными свойствами этих сплавов: например, названный выше сплав St 101® имеет температуру активации приблизительно 900oC, поэтому он используется тогда, когда приборы, которые должны его содержать, могут выдерживать высокие температуры, тогда как указанный выше сплав St 198TM обладает ограниченной способностью сорбировать азот.

Материалы, аналогичные материалам, раскрытым в названных выше патентах, находят даже более специальное применение. Например, в патенте Канады 1320336 описано использование интерметаллического соединения ZrCo в качестве обратимо сорбирующего водород, так как оно имеет высокое равновесное давление по отношению к этому газу и его изотопам. В патенте США 4668424 раскрыт сплав цирконий-никель-смесевой металл, возможно содержащий также один или несколько металлов, таких как кобальт. Применение этих материалов однако ограничено обратимой сорбцией водорода и его изотопов.

Вследствие названных выше причин перечисленные сплавы могут быть определены как сплавы специального применения и часто описываются и называются в патентах или технических и коммерческих бюллетенях как сплавы, предназначенные для специального применения.

С другой стороны, существуют сплавы, имеющие относительно низкие температуры активации и обладающие хорошими сорбционными свойствами по отношению к большому числу различных газов; сплавы, обладающие такими функциональными характеристиками особенно полезны, так как они могут быть использованы в широком интервале условий и, следовательно, могут найти широкое применение. Эти сплавы могут быть определены как сплавы всеобщего применения и так они будут называться далее. Среди сплавов всеобщего применения наиболее широко используется сплав, имеющий весовой состав Zr 70%-V 24,6%-Fe 5,4% с температурой активации в интервале от 350 до 500oC, которая относительно низка по сравнению с нормальной температурой активации газопоглощающих материалов; этот сплав описан в патенте США 4312669 и производится и продается заявителем под торговой маркой St 707TM. Однако недостаток сплава St 707TM состоит в том, что он содержит ванадий, соединения которого, в частности, его оксиды, токсичны. Ванадий содержится во многих сплавах, используемых для очистки инертных газов, которые описаны в нескольких выложенных патентных заявках компании Japan Poinics, например, в заявках Kokai 5-4809, 6-135707 и 7-242401.

Другая проблема, возникающая при использовании некоторых НИГ-сплавов предшествующего уровня техники, состоит в том, при неожиданном контакте с большими количествами химически активных газов, например, при воздействии воздуха, и когда сплав вначале имеет температуру приблизительно 200-250oC, могут протекать сильно экзотермические реакции, в результате чего температура повышается выше 1000oC и возникает опасность для рабочих и оборудования. Действительно, эти сплавы находятся внутри устройств или оборудования, изготовленных из металла, часто из стали, со стенками, которые могут плавиться при температурах приблизительно 1000oC, что, по-видимому, может приводить к утечке материалов при высокой температуре и наносить вред окружающей среде. Такие случаи могут иметь место, например, из-за случайного повреждения прибора, содержащего сплав, или из-за ошибки оператора при загрузке комплекта или при работе такого устройства. Эти проблемы возникают, главным образом, при очистке инертных газов; внутри очистного аппарата, имеющего стенки, обычно изготовленные из стали, находятся большие количества газопоглотительных сплавов, рабочие температуры которых составляют приблизительно 400oC; при неожиданном поступлении воздуха или другого химически активного газа такие условия способствуют протеканию интенсивной реакции, вероятно, приводящей к расплавлению всей массы газопоглотительного материала и стенок очистного аппарата. Аналогичные случаи уже имели место ранее на заводах по производству полупроводников, на которых применяют газоочистные аппараты среднего и большого размеров, действие которых основано на использовании газопоглотительных сплавов. Кроме того, при подобных случаях повышается опасность образования и распространения в окружающей среде токсичных и вредных образцов, таких как, например, оксиды ванадия, если газопоглощающим материалом служит сплав St 707 или любой сплав, описанный в названных выше патентных заявках фирмы Japan Pionics.

Цель настоящего изобретения состоит в получении неиспаряющихся газопоглотительных сплавов, находящих всеобщее применение, которые безопасны и использование которых влечет за собой риск для окружающей среды.

В частности, целью настоящего изобретения являются газопоглотительные сплавы, обладающие способностью сорбировать разнообразные газы, имеющие относительно низкую температуру активации, не содержащие ванадий и другие токсичные материалы или материалы, способные образовывать токсичные соединения, и в случае протекания бурной реакции с химически активными газами, имеющие более низкую температуру, чем другие известные НИГ-сплавы.

В соответствий с настоящим изобретением эта цель достигается использованием неиспаряющихся газопоглотительных сплавов, содержащих цирконий, кобальт и один или несколько компонентов, выбранных из иттрия, лантана или редкоземельного металла.

Далее настоящее изобретение описывается с помощью чертежей.

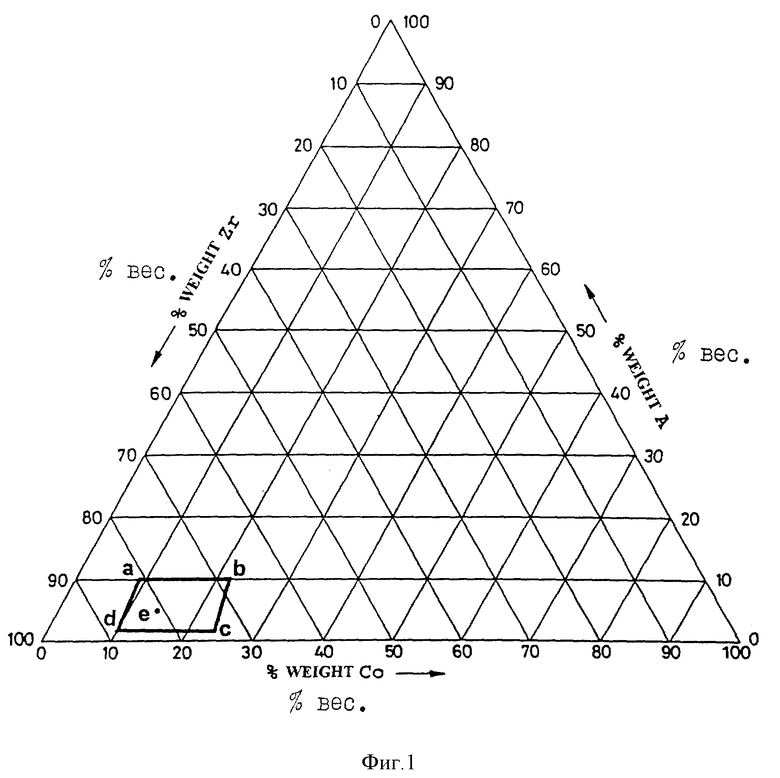

На фиг. 1 представлена тройная диаграммы, на которой показаны возможные составы НИГ-сплавов в соответствии с настоящим изобретением.

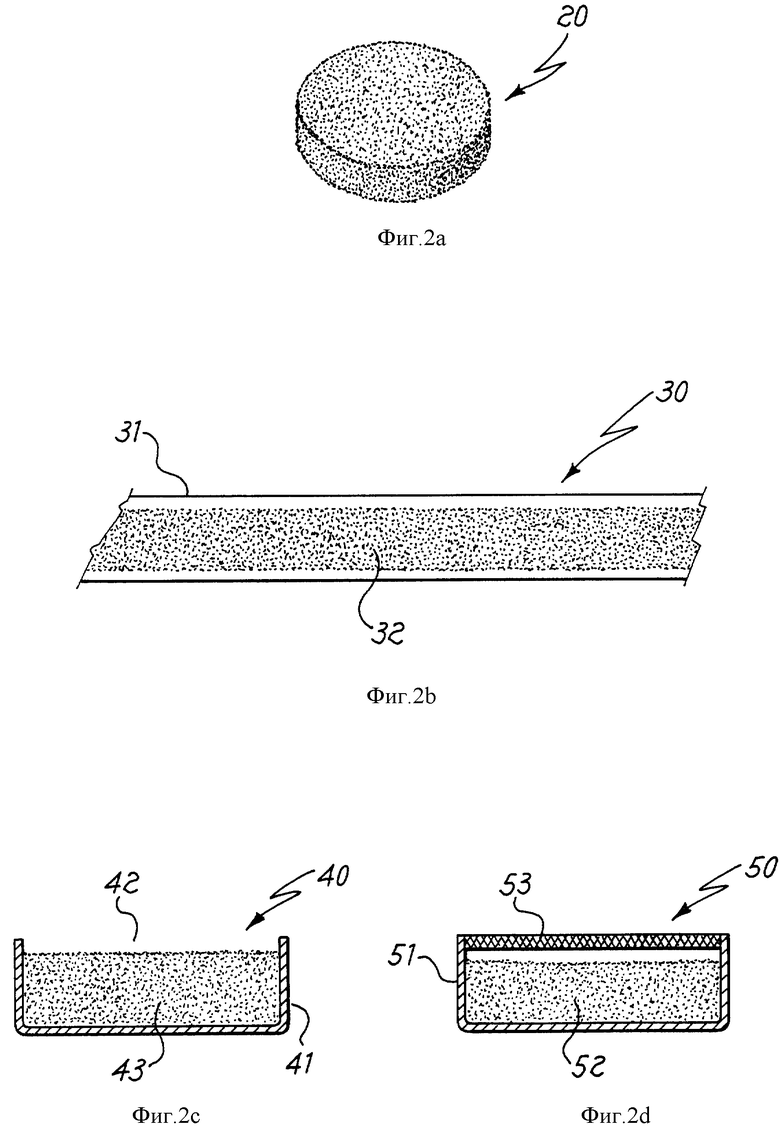

Фиг. 2a-2d иллюстрируют некоторые возможные варианты неиспаряющихся газопоглотительных устройств, в которых используются сплавы настоящего изобретения.

На фиг. 3-7 в графическом виде представлены сорбционные свойства сплавов изобретения и некоторых справочных сплавов.

Сплавы, которые могут быть использованы на практике, представляют собой сплавы, которые на тройной диаграмме весовых составов на фиг. 1 заключены в многоугольник, определяемый точками:

a) Zr 81% - Co 9% - A 10%;

b) Zr 68% - Co 22% - A 10%;

с) Zr 74% - Co 24% - A 2%;

d) Zr 88% - Co 10% - A 2%;

где A представляет собой любой элемент, выбираемый из иттрия, лантана, редкоземельного металла или их смесей.

В частности, предпочтительны сплавы, которые содержат элемент или смесь элементов A в количестве приблизительно 5 мас.%; более предпочтительны даже сплавы, имеющие весовой состав Zr 80,8% - Co 14,2% - A 5%, который на диаграмме фиг. 1 обозначен точкой e.

Использование смесевого металла в качестве третьего компонента, помимо циркония и кобальта, особенно полезно в настоящем изобретении. Смесевой металл, также обозначаемый как СМ, представляет собой смесь элементов, содержащую в основном церий, лантан и неодим и небольшие количества других редкоземельных металлов. Во всяком случае точный состав смесевого металла не является критическим, так как перечисленные выше элементы имеют сходную реакционную способность, вследствие чего при изменении содержания единственного элемента химические свойства различных типов смесевых металлов остаются по существу одинаковыми; следовательно, рабочие характеристики сплавов настоящего изобретения не зависят от конкретного состава используемого типа смесевого металла.

Сплавы настоящего изобретения могут быть получены путем плавления в печи кусков или порошка составляющих металлов, взятых в соотношениях, соответствующих желаемому конечному составу. Предпочтительны технологии плавления в дуговой печи в инертной атмосфере, например, при давлении аргона 300 мбар; или плавление в индукционной печи в вакууме или в инертной атмосфере. В любом случае можно использовать другие современные технологии, которые применяются в металлургии при получении сплавов. Для плавления необходимы температуры выше приблизительно 1000oC.

Для того, чтобы изготовить газопоглотительные устройства с использованием сплавов настоящего изобретения, имеют ли они форму пеллет из одного газопоглотительного материала или собраны в узел из последнего на подложке или в контейнере, сплавы предпочтительно используются в виде порошков, имеющих размер частиц обычно менее 200 мкм и предпочтительно от 40 до 125 мкм. Больший размер частиц влечет за собой существенное уменьшение удельной поверхности (площадь поверхности на единицу веса) материала, что ухудшает газосорбционные свойства, главным образом при температурах ниже приблизительно 200oC; при размере частиц менее 40 мкм, хотя такие частицы и могут быть использованы в некоторых случаях, возникают определенные проблемы при производстве газопоглотительных устройств.

Как уже упоминалось выше, газопоглотительные устройства, которые могут быть изготовлены с использованием сплавов настоящего изобретения, могут иметь различную форму, включая пеллеты, выполненные только из порошка газопоглотительного сплава, или порошка сплава на металлической подложке. В обоих случаях уплотнение может быть достигнуто путем прессования или спекания. Пеллеты только из спрессованных порошков используются, например, при термоизоляции термосов. Когда порошки нанесены на подложку, в качестве материала подложки обычно используют сталь, никель и сплавы никеля. Подложка может иметь форму просто ленты, на поверхности которой находится порошок сплава, прикрепленный к ней путем холодного вальцевания или путем спекания после нанесения, осуществленного по различным технологиям; газопоглотительное устройство, полученное с использованием таких лент, находит применение в лампах. Подложка может также иметь форму настоящего контейнера, который может быть выполнен в любой форме и может содержать порошок, введенный в него обычно путем уплотнения или даже без уплотнения, например, в устройства, где контейнер снабжен пористой перегородкой, проницаемой для газа и способной удерживать порошок. Некоторые из этих вариантов представлены на фиг. 2a-2d: на фиг. 2a показана пеллета 20, полученная только из спрессованного порошка НИГ-сплава; на фиг. 2b показано НИГ-устройство 30, полученное из металлической ленты 31, на которую нанесены порошки НИГ-сплавов 32; Фиг. 2c представляет собой вид в разрезе НИГ-устройства 40, изготовленного из металлического контейнера 41, в котором находятся порошки НИГ-сплавов, с верхним отверстием 42; Фиг. 2d представляет собой вид в разрезе НИГ-устройства 50, изготовленного из металлического контейнера 51, в котором находятся порошки НИГ- сплавов 52, с верхним отверстием, закрытым пористой перегородкой 53.

НИГ-сплавы настоящего изобретения представляют собой сплавы всеобщего применения и, следовательно, имеют относительно низкую температуру активации и обладают способностью сорбировать некоторые газы.

Активация, достаточная для того, чтобы сплавы настоящего изобретения функционировали, может быть достигнута при их нагревании при 200oC в течение 1-2 часов. Полная активация, обеспечивающая более высокие скорости сорбции и более высокую сорбционную способность, достигается путем тепловой обработки при 350oC в течение одного часа.

После активации эти сплавы могут работать так, что сорбируют газ, кроме водорода, при температуре от комнатной до теоретического предела, определяемого температурой плавления. Обычно максимальная рабочая температура равна приблизительно 500oC, при этом стабильность и функциональность устройства, содержащего эти сплавы, не ухудшается. При комнатной температуре сорбция протекает только на поверхности гранул и сорбционная способность поэтому ограничена, тогда как при температурах выше, чем приблизительно 300oC скорость диффузии молекул сорбируемого газа от поверхности к ядру гранул достаточна для непрерывного "очищения" поверхности, в результате чего повышаются сорбционная способность и скорость сорбции. Оптимальная рабочая температура этих сплавов зависит от конкретного применения. Например, для очистки газов оптимальная температура находится в интервале приблизительно от 300 до 400oC.

Как и у всех НИГ-материалов, сорбция водорода обратима, поэтому их сорбционные свойства оцениваются по равновесному давлению водорода на сплаве, являющемуся функцией температуры и количества сорбированного водорода. С этой точки зрения сорбционная способность по водороду сплавов изобретения считается очень хорошей: равновесное давление водорода ниже, чем почти у всех упомянутых во введении сплавов, за исключением сплава St 101®, для которого однако необходима температура активации 800-900oC.

И наконец, температуры, которые имеют сплавы в процессе бурных реакций сплавов настоящего изобретения, например, с атмосферными газами, в зависимости их от состава находятся в интервале приблизительно от 550 до 740oC, в отличие от температуры приблизительно 1200oC, которую при горении имеет сплав St 707. Следовательно, даже в случае аварий, возникающих при попадании атмосферных газов в камеру, содержащую сплав, сплавы настоящего изобретения не достигают температуры их плавления или температуры плавления большинства материалов (металлов или сплавов, таких как сталь), из которых обычно изготовлены стенки указанных камер. Даже в случае аварий сплав лучше удерживается в ограниченном пространстве, уменьшая таким образом опасность для рабочих и оборудования.

Изобретение дополнительно поясняется следующими примерами. Эти не ограничивающие примеры иллюстрируют некоторые варианты осуществления изобретения и предназначены для того, чтобы показать квалифицированным в данной области специалистам работу изобретения и наилучший способ реализации изобретения на практике.

Пример 1

В этом примере описано получение сплава в соответствии с настоящим изобретением.

Взвешивают 80,8 г циркония, а также 14,2 г кобальта и 5,0 г смесевого металла, имеющего следующий весовой состав: приблизительно 50% церия, 30% лантана, 15% неодима и 5% других редкоземельных металлов. Порошки смешивают и помещают в охлаждаемый водой медный тигель дуговой печи в атмосфере аргона с давлением 300 мбар. Смесь в процессе плавления достигает температуры приблизительно 2000oC, которая сохраняется в течение приблизительно 5 минут. Так как сплав получают в дуговой печи путем помещения исходных материалов в охлаждаемый водой медный тигель, то есть с высоким температурным градиентом (так называемая технология "холодной земли"), плавление слитка повторяют четыре раза с целью улучшения гомогенности сплава. Слиток, полученный при охлаждении расплавленной массы, затем измельчают и полученный порошок просеивают, собирая фракцию с размером частиц в интервале от 40 до 105 мкм. Этот порошок используют при получении различных образцов для проведения последующих опытов: каждый образец получают прессованием 150 мг порошка внутри контейнера круговой формы под давлением 2000 кг/см2. К каждому контейнеру затем приваривают термопару для измерения температур активации и температуры сплавов при проведении опыта.

Пример 2

В этом примере описано получение другого сплава в соответствии с настоящим изобретением.

Взвешивают 83,0 г циркония, а также 14,7 г кобальта и 2,3 г смесевого металла. Затем повторяют методику Примера 1 и получают серию идентичных образцов.

Пример 3

В этом примере описано получение третьего сплава в соответствии с настоящим изобретением.

Взвешивают 76,7 г циркония, а также 13,5 г кобальта и 9,8 г смесевого металла. Затем повторяют методику Примера 1 и получают серию идентичных образцов.

Пример 4 (сравнительный)

В этом примере описано получение образца сплава St 707.

Взвешивают 70,0 г циркония, а также 24,6 г ванадия и 5,4 г железа. Затем повторяют методику Примера 1 и получают серию идентичных образцов.

Пример 5

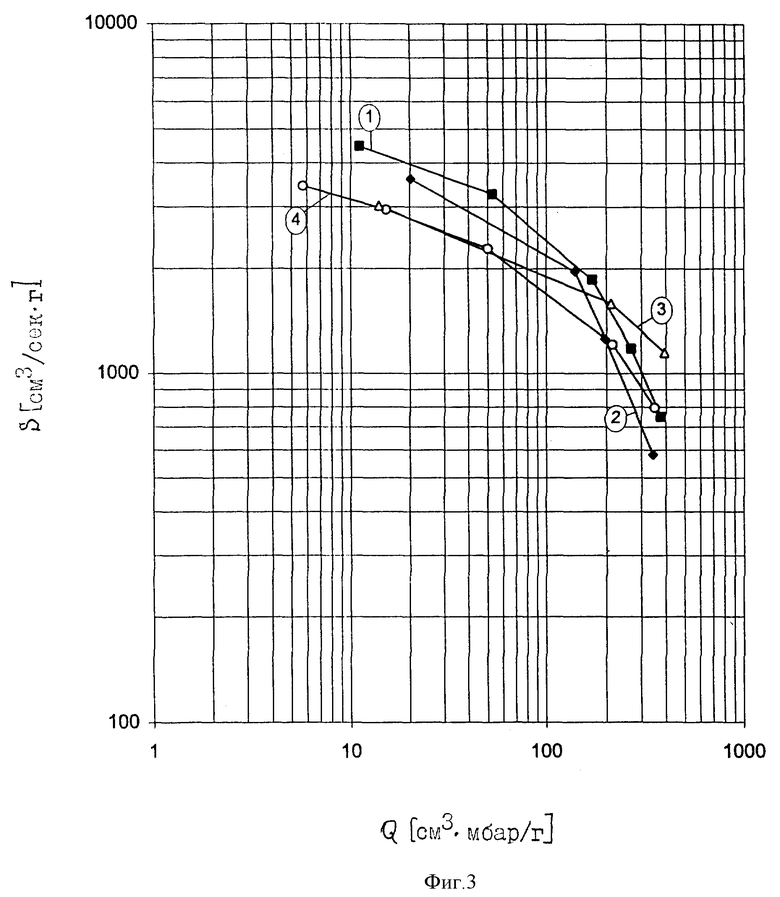

Оценку сорбции водорода проводят на образце каждого сплава, полученного в Примерах 1-4. Все образцы активируют при 500oC в течение 10 минут. Сорбционные тесты проводят в соответствии с методикой, описанной в стандарте ASTM F 798-82, при работе при комнатной температуре и давлении водорода 4•10-5 мбар. Результаты этих тестов представлены на фиг. 3 в виде зависимости скорости сорбции (S) от количества сорбированного газа (Q); кривые обозначены номерами 1-4 соответственно для образцов 1-4.

Пример 6

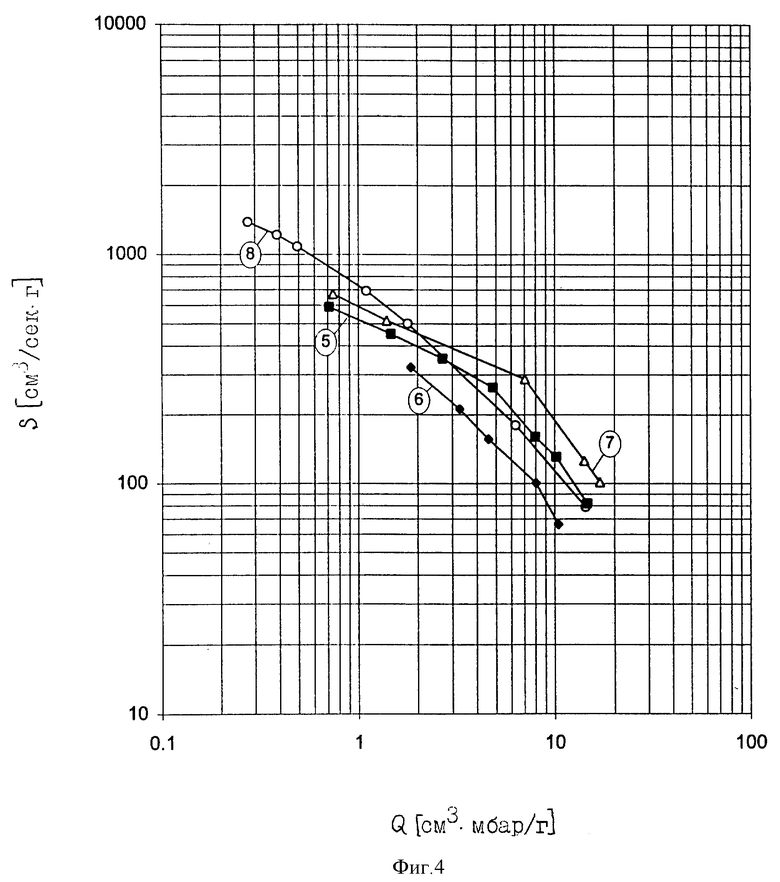

Повторяют опыт 5 на других четырех образцах, полученных в Примерах 1-4, но с использованием в качестве оцениваемого газа CO. Полученные результаты представлены на фиг. 4 в виде кривых, обозначенных номерами 5-8 соответственно для образцов 1-4.

Пример 7

Равновесное давление водорода измеряют для трех сплавов изобретения, полученных в Примерах 1-3, и для сплава St 707 Примера 4. Метод измерения аналогичен методу, описанному в Примере 1, но в этом случае сосуд не помещают в печь, а нагревают образец извне путем высокочастотного нагрева; кроме того, в этом случае к сосуду присоединяют ловушку с жидким азотом, которая служит для сохранения низкого фонового давления во время проведения опыта. Систему вакуумируют до остаточного 10-6 мбар. При работающем насосе образец активируют путем высокочастотного нагревания при 720oC в течение одного часа. По окончании активации температуру образца доводят до 700oC и сосуд отключают от насосной системы. В сосуд подают точно известное количество водорода и затем измеряют равновесное давление водорода, которое устанавливается в системе через 10 минут. Температуру образца затем снижают до 600 и 500oC и измеряют равновесное давление внутри сосуда при новых условиях. Равновесное давление измеряют снова при тех же температурах, но в этом случае достигают температуры опыта, начиная от более низкой температуры. Концентрацию водорода, сорбированного сплавом при различных условиях измерения, определяют исходя из измеренных равновесных давлений и объема системы и веса сплава, которые известны.

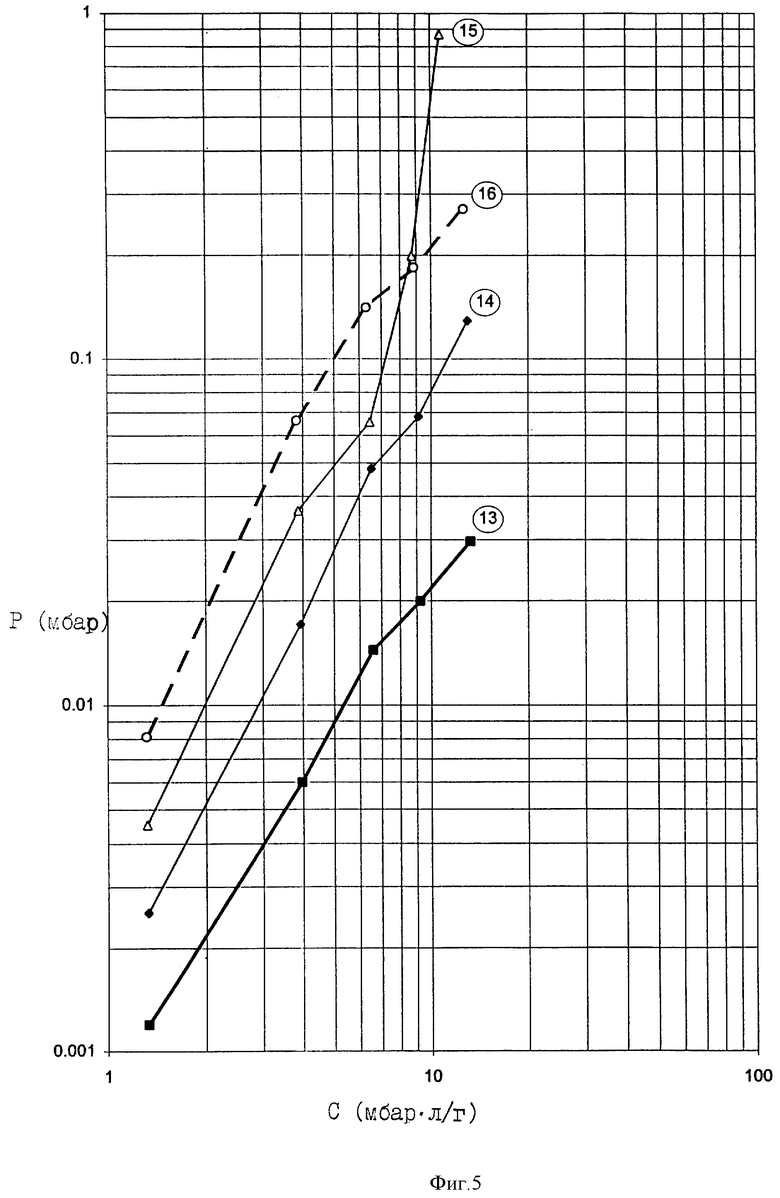

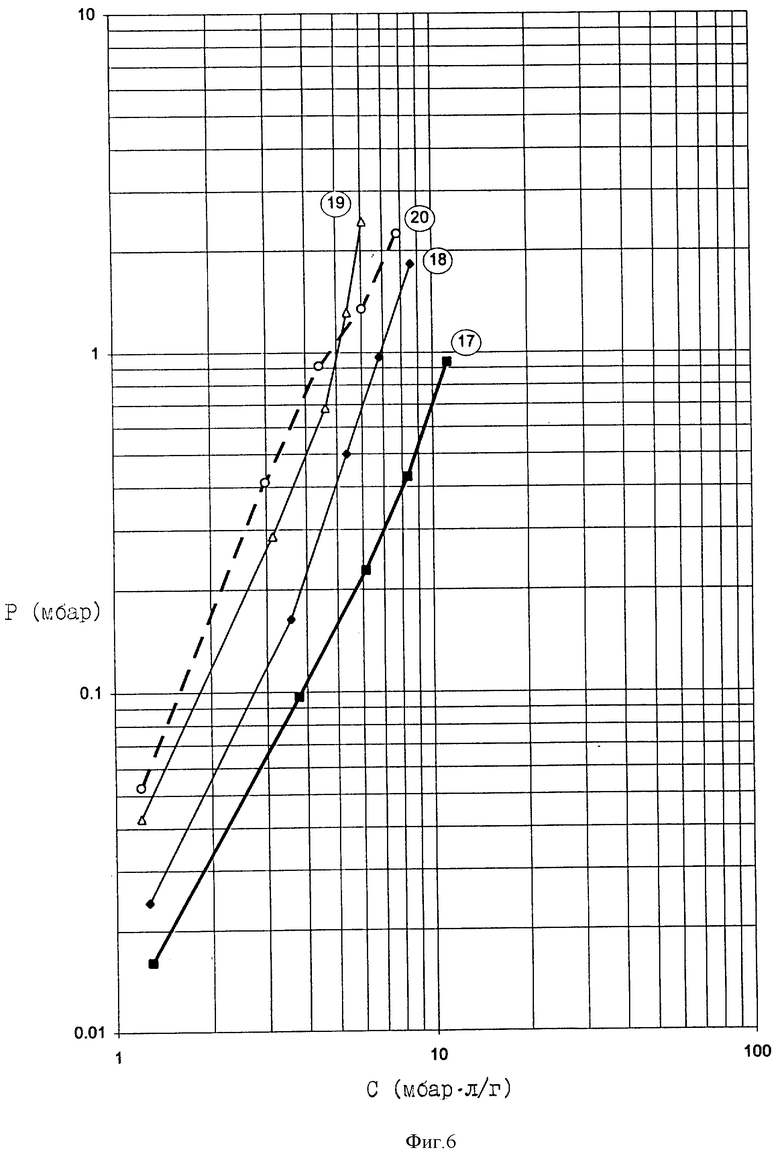

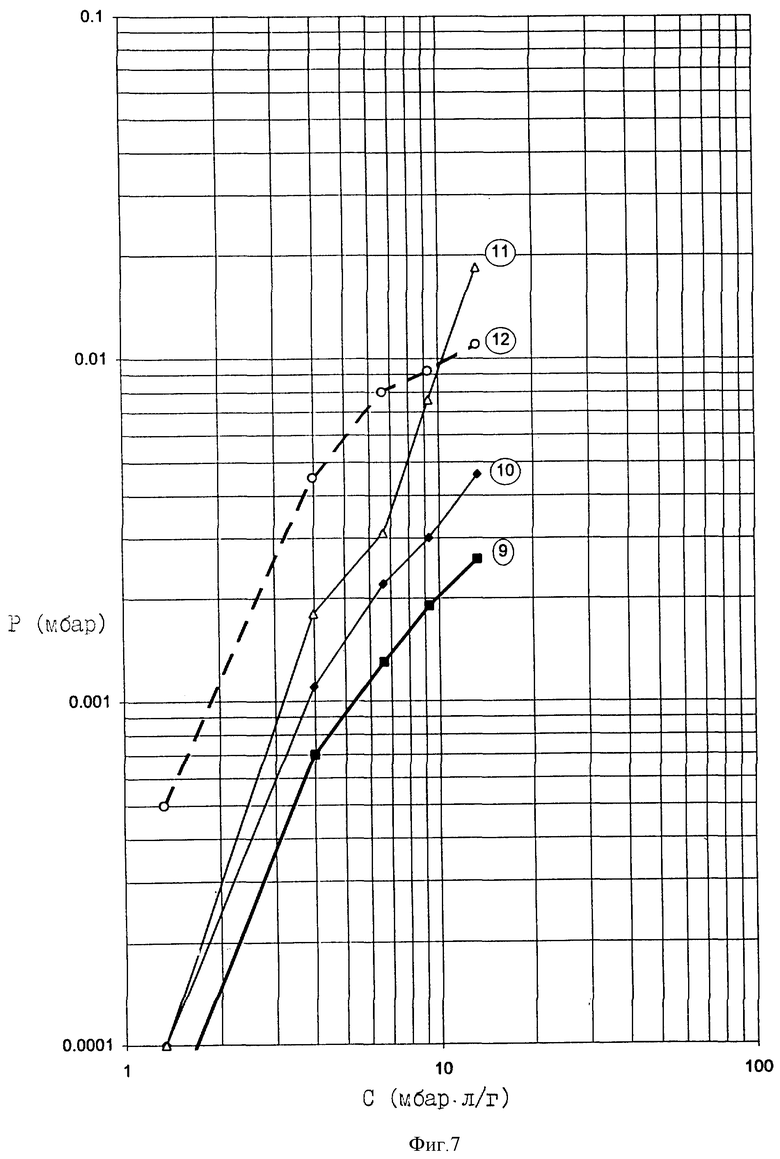

Равновесное давление (P) в виде функции концентрации (C) сорбированного водорода при различных температурах показано на фиг. 5, 6, 7, которые относятся соответственно к равновесным давлениям образцов при 500, 600 и 700oC. На фиг. 5 кривые обозначены номерами 9-12 соответственно для образцов 1-4; на фиг. 6 - номерами 13-16 соответственно для образцов 1-4; на фиг. 7 - номерами 17-20 соответственно для образцов 1-4.

Пример 8

В этом опыте измеряют температуры, которые имеют сплавы настоящего изобретения и некоторые справочные сплавы, при горении на воздухе.

Испытывают образец каждого сплава Примеров 1-4, а также образец, полученный в соответствии с Примером 1, для каждого сплава St 198, St 199 и St 101, которые были упомянуты в тексте. Каждый образец, помещают в стеклянный сосуд, соединенный с атмосферой. Образцы нагревают с помощью высокой частоты, которую генерирует катушка, расположенная на внешней поверхности сосуда, и мощность излучения которой контролируют с помощью компьютера, который одновременно записывает температуру образца. Для каждого образца первоначально измеряют температуру горения на воздухе. Этот предварительный опыт проводят путем подачи к образцу линейно возрастающей высокочастотной энергии и фиксируют изменение температуры; вначале наблюдается линейное повышение температуры, которое затем отклоняется от линейной зависимости в сторону больших значений; температура, соответствующая этому отклонению, рассматривается как температура начала горения.

При максимальной температуре опыт проводят путем высокочастотного нагрева каждого образца до ранее измеренной начальной температуры, прекращая внешнее нагревание сразу после достижения этой температуры и измеряя максимальную температуру, которой достигает образец при горении. Точность измерения составляет ±5oC.

Результаты опыта представлены в приведенной ниже Таблице, где каждый образец обозначен номером примера, в котором он получен, или торговым названием сплава.

Образец - Максимальная Температура (oC)

Пример 1 - 720

Пример 2 - 550

Пример 3 - 740

Пример 4 - 1200

St 198 - 750

St 199 - 920

St 101 - >1300

Сравнение сорбционных свойств сплавов изобретения и сплава St 707, который является лучшим сплавом всеобщего назначения среди известных сплавов, относительно некоторых газов представлено на фиг. 3-7. Опыты проведены на водороде и оксиде углерода, так как эти газы вносят основной вклад в остаточное давление в вакуумированных камерах. Графический анализ показывает, что относительно CO сплавы настоящего изобретения имеют свойства, аналогичные свойствам сплава St 707, и обладают более хорошими свойствами относительно водорода, за исключением сплава, имеющего максимальное содержание смесевого металла (образец 3), для которого характерно повышение равновесного давления при высоких значениях сорбированного водорода. Максимальная температура, достигаемая этими сплавами при горении, не превышает приблизительно 740oC, что соответствует температуре, которую может выдержать металл стенок. Это дает возможность удерживать сплав в случае аварий. В целях сравнения в опыте также измеряются максимальные температуры, которых достигают при горении некоторые сплавы специального применения, имеющие однако более ограниченное применение по сравнению со сплавами настоящего изобретения; результаты, представленные в Таблице, показывают, что эти сплавы, за исключением St 198, при горении имеют более высокие температуры и, таким образом, создают более серьезные проблемы с точки зрения безопасности по сравнению со сплавами изобретения. В заключение следует отметить, что благодаря относительно низкой температуре активации и большого числа сорбируемых газов сплавы настоящего изобретения могут найти широкое применение, например, в вакуумированных полостях термосов или сосудов Дюара или для очистки газов; кроме того, так как эти сплавы не содержат токсичных металлов и при горении имеют относительно низкие температуры, в случай аварий они представляют меньшую опасность для окружающей среды и вызывают меньшие проблемы с точки зрения безопасности, по сравнению со сплавом St 707, который имеет аналогичные характеристики активации и сорбции, а также по сравнению с большинством другим известных газопоглотительных сплавов, которые имеют менее широкую область применения.

Неиспаряющийся газопоглотительный сплав содержит цирконий, кобальт и один или несколько компонентов А, выбираемых из группы, включающей иттрий, лантан или редкоземельный металл, причем содержание компонентов сплава, выраженное в процентах по массе, заключено в многоугольник на тройной диаграмме сплава, определяемой точками: a) Zr 81 - Со 9 - А10, b) Zr 68 - Со 22 - А10, с) Zr 74 - Со 24 - А2, d) Zr 88 - Со 10-A2. Задачей изобретения является получение неиспаряющихся газопоглотительных сплавов, находящих всеобщее применение, являющихся безопасными для окружающей среды. Сплав обладает способностью сорбировать разнообразные газы, имеющие относительно низкую температуру активации, и может быть использовано в производстве термоизолирующих емкостей, таких как термосы, сосуды Дюара или трубопроводы для транспортировки нефти, очистителей для инертных газов или ламп. 7 с. и 9 з.п. ф-лы, 1 табл., 10 ил.

а) Zr81 - Co9 - A10;

b) Zr68 - Co22 - A10;

с) Zr74 - Co24 - A2;

d) Zr88 - Co10 - A2;

2. Сплав по п. 1, отличающийся тем, что количество элемента или смеси элементов А составляет приблизительно 5 мас.%.

| RU 94045979 A1, 10.08.1996 | |||

| US 4973369 A, 27.11.1990 | |||

| ШПИНДЕЛЬНОЕ УСТРОЙСТВО | 0 |

|

SU382475A1 |

| EP 0653796 A1, 17.05.1995 | |||

| Derwent publication: London, online WPIL on QUESTEL | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Derwent publication: London, online WPIL on QUESTEL | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Derwent publication: London, online WPIL on QUESTEL | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2000-03-20—Публикация

1998-04-02—Подача