Изобретение относится к способу производства тонких слоев неиспаряющихся газопоглощающих материалов, так же как и к газопоглотительным устройствам, изготовленным таким образом.

Неиспаряющиеся газопоглощающие материалы (в дальнейшем ГПМ) известны и используются в промышленности по крайней мере в течение тридцати лет для поддержания вакуума в приборах, где это требуется для их правильной эксплуатации, например, типа ламп или вакуумированных изолирующих кожухов термосных приборов. Большинство обычных ГПМ является металлами, таким как Zr, Ti, Nb, Та, V, или их сплавами с одним или несколькими другими элементами, такими как сплав, имеющий композицию в вес.% 84%Zr-16%Al, производимый и продаваемый фирмой SAES GETTERS в Лайнате под торговой маркой St 101®, или сплав, содержащий вес. % в композиции 70%Zr-24,6%V-5,4%Fe, производимый и продаваемый SAES GETTERS под торговой маркой St 707.

В последние годы приобрели особенное значение планарные технологии производства, по которым микроэлектронные приборы на субстратах, обычно изготавливаемых из силикона, изготавливают путем покрытия методом осаждения и селективного удаления слоев материалов, проявляющих различные электрические свойства. Обычная толщина этих планарных устройств имеет порядок нескольких десятых мкм. Важность планарных способов производства, особенно благодаря легкости, с которой они поддаются автоматизации, и прочности получаемых устройств, выступает так же, как движущая сила для "планаризации" способов производства, связанных с микроэлектронными приборами, в области как оптической злектроники, так и миниатюрных механических устройств. Примерами продукции, появившейся благодаря этому направлению, являются домашние дисплеи как вакуумного типа, так и дисплеи-плазма и так называемые "микромашины", т.е. микромеханические приборы, как, например, автомобильные акселерометры, изготовленные посредством таких же способов, как и применяющиеся в области микроэлектроники. Эта генеральная тенденция в промышленности требует в случае планарных приборов, в которых необходим вакуум, газопоглотительных устройств, являющихся, в свою очередь, планарными.

Планарные газопоглотительные устройства обычно образуются слоем частиц материала (ГПМ), нанесенного на подходящую подложку, обычно лист металла. Газопоглотительное устройство такого типа должно характеризоваться, помимо превосходных значений скорости сорбции газа и способности сорбции газа, возможно малой потерей частиц, предпочтительно равной нулю. Трудно, чтобы эти свойства выполнялись одновременно, обычно адгезию частиц ГПМ друг с другом и с субстратом, увеличивают посредством обжиговых тепловых обработок при высокой температуре, что обычно ухудшает пористость слоя и, следовательно, по меньшей мере, скорость сорбции.

Планарные устройства ГПМ на подложке могут быть, например, изготовлены посредством холодного ламинирования порошков на основу металлической ленты, как это раскрыто в патентах США N 3,652,317, N 3,856,709 и N 3,975,304. Одна из проблем, обнаруживаемая в этом способе, заключается в том, что толщина осажденного покрытия ограничена средним размером частиц ГПМ; кроме того, если ГПМ имеет твердость, сравнимую с твердостью субстрата или ниже ее, давление, оказываемое прессующими валиками, вызывает деформацию частиц, уменьшая таким образом площадь поверхности и, следовательно, эффективность сорбции газа.

Планарное газопоглотительное устройство может быть изготовлено также посредством электрофореза, как, например, раскрыто в патенте США N 4,628,198. Ограничения данного метода заключаются в том, что им легко возможно образовать слои ГПМ только до толщины около 50 мкм; более толстые покрытия требуют длительного и поэтому непрактичного с промышленной точки зрения времени. Кроме того, в электрофоретическом способе частицы осаждаются на субстрат из жидкой суспензии и двигаются в заряженном состоянии под действием приложенного электрического поля; некоторые перспективные ГПМ, такие как ранее описанный сплав St 707, с трудом электростатически заряжаются, что затрудняет изготовление указанным способом газопоглотительных устройств на основе этих материалов.

Дополнительный способ изготовления планарных газопоглотительных устройств заключается в распылении суспензии, содержащей частицы материала, на субстрат, как раскрыто в опубликованной заявке на патент WO 95/23425. Однако, если покрытие получают подобным способом, количество суспензии, которым нельзя пренебречь, атомизируется снаружи субстрата и, таким образом, теряется. Поэтому задача настоящего изобретения заключается в обеспечении способа изготовления тонкой пленки ГПМ на подложке при условии превосходных свойств сорбции газа и свойств утери порошка.

Согласно настоящему изобретению такая цель достигается способом изготовления тонкого слоя геттерного материала на подложке, включающим:

- приготовление по крайней мере одной суспензии частиц ГПМ с размером частиц менее примерно 150 мкм в диспергирующей среде, имеющей водную, спиртовую или водно-спиртовую основу и содержащей весовой процент органических соединений, имеющих температуру кипения выше 250oC, ниже 1%, в которой соотношение веса ГПМ к весу диспергирующей среды составляет между 4:1 и 1:1;

- покрытие методом осаждения по меньшей мере одним слоем суспензии ГПМ подложки посредством сериграфического способа;

- сушку полученного таким образом покрытия посредством испарения летучих компонентов; и

- обжиг в вакуумной печи высушенного покрытия при температуре, включающей интервал между 800 и 1000oC, и, действуя под вакуумом, укрывание этого покрытия материалом, не страдающим от физических или химических изменений под вакуумом при любой температуре процесса.

Ниже изобретение будет описано лучше со ссылкой на фиг. 1-3, на которых:

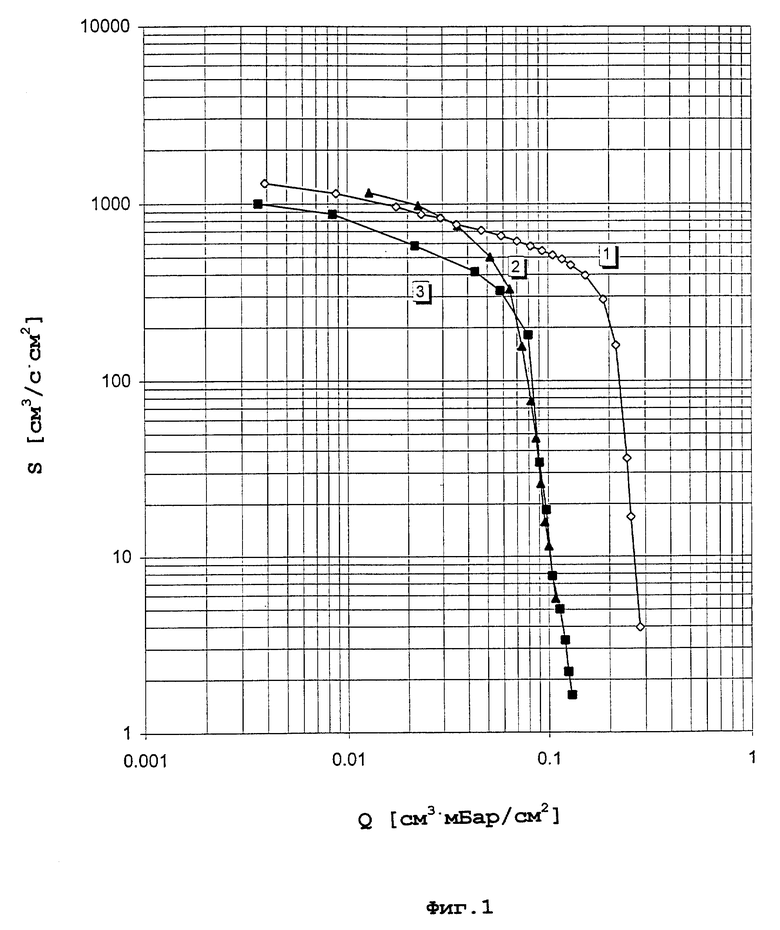

Фиг. 1 показывает на графике линии сорбции газа тонким слоем образца геттерного материала согласно настоящему изобретению и двумя сравнительными образцами;

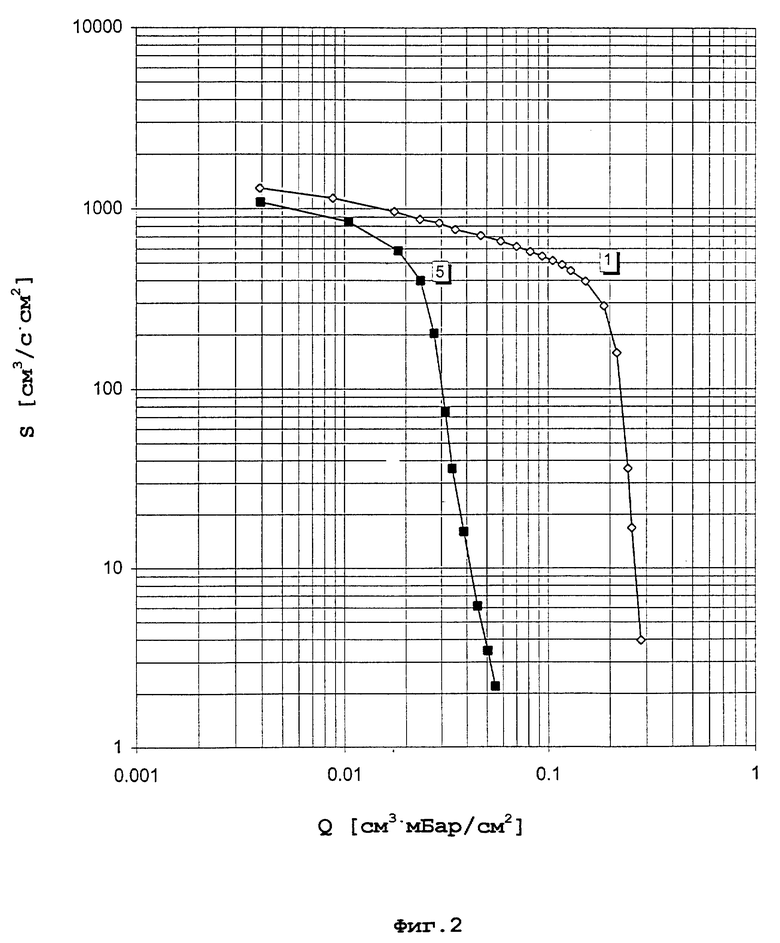

Фиг. 2 показывает на графике линии сорбции газа тонким слоем образца геттерного материала согласно настоящему изобретению и дополнительного сравнительного образца;

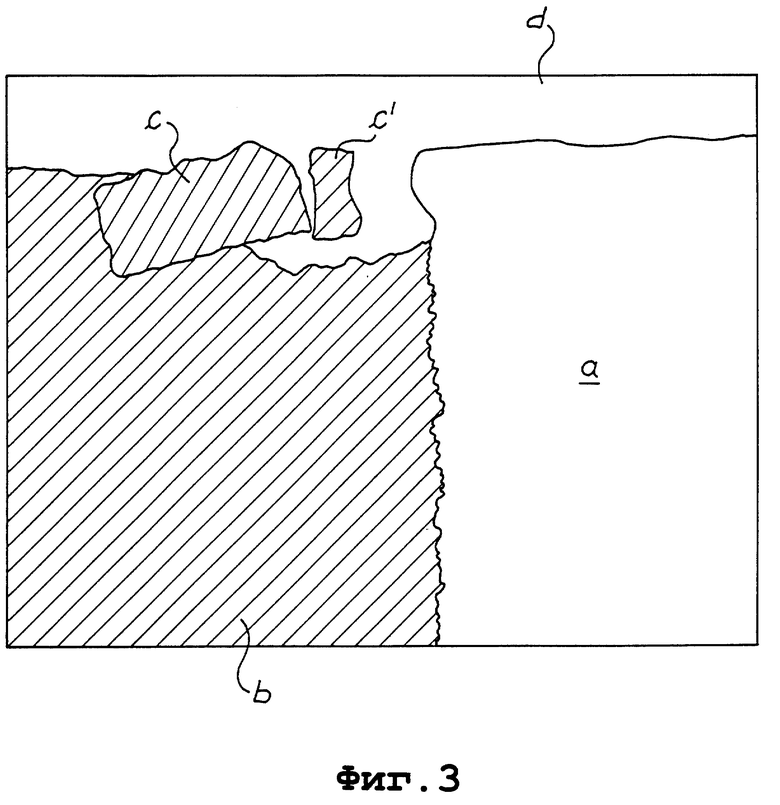

Фиг. 3 показывает рисунок, диаграммно воспроизводящий схематический вид сверху поверхности образца, в котором половина поверхности получена согласно способу данного изобретения.

Способом по настоящему изобретению, в отличие, например, от электрофоретического метода, возможно получать слои из любых ГПМ или также из комбинации таких материалов. Среди этих материалов могут быть перечислены металлы, такие как Zr, Ti, Та, Nb, V или их сплавы с одним или несколькими другими элементами; St101® и St707 сплавы, на которые ссылались выше; сплавы, имеющие состав Zr2Fe и Zr2Ni, изготавливаемые и продаваемые SAES GETTERS под торговыми марками St198 и St 199 соответственно; или другие сплавы, известные в данной области, основанные на цирконии или титане. Эти материалы имеют форму порошков с размером частиц менее примерно 150 мкм и предпочтительно, включающие между 5 и 70 мкм. С размером частиц выше указанного трудно получать гомогенные покрытия.

Диспергирующая среда для частиц ГПМ является раствором, имеющим водную, спиртовую или водно-спиртовую основу, содержащим органические соединения, имеющие температуру кипения выше примерно 250oC, в количестве в вес.% ниже 1% и предпочтительно ниже 0,8%. Диспергирующая среда, применяющаяся для сериграфии, обычно имеет высокие содержания высококипящих органических соединений, определяемых как связующие материалы. Органические соединения с высокой точкой кипения, оставшиеся в осажденном покрытии после его сушки, могут затем разлагаться при температуре около 200 до 400oC во время последующей фазы обжига, давая такие газы, как CO, CO2 или оксиды азота; при этой температуре частицы ГПМ уже по крайней мере частично активированы и могут, следовательно, сорбировать эти газы, приводя к уменьшению сорбционной способности газопоглощающего устройства в его применениях.

Было установлено, что тонкий слой ГПМ, нанесенный сериграфическим способом посредством диспергирующей среды, содержащей имеющие температуру кипения выше 250oC органические соединения выше в процентном соотношении, чем 1%, имеет слабые газосорбционные свойства. С другой стороны, предпочтительно, чтобы органические соединения, имеющие высокую температуру кипения, присутствовали в диспергирующей среде в концентрации не ниже, чем примерно 0,2%. Для более низких концентраций таких соединений суспензия имеет слишком низкую вязкость. При этих условиях конечная форма осажденного покрытия определяется поверхностным натяжением растворителя и смачиваемостью растворителем подложки и внутренней перегородки трафаретного экрана; поверхностное натяжение растворителя проявляет тенденцию образовывать капли суспензии на подложке тем больше, чем ниже смачиваемость подложки растворителем. Более того, если материал трафаретного экрана проявляет высокую смачиваемость растворителем, то в процессе фазы отрыва экрана от покрытия суспензия может невольно чрезмерным образом прилипать к нарезке экрана, что приводит к накоплению избыточных количеств ГПМ в области мениска, образуемого между суспензией и экраном. Общий результат этих воздействий не может быть предсказан и изменяется как функция материала, используемого для подложки и для трафаретного экрана, но в любом случае достигается неровное покрытие.

Соотношение веса ГПМ к весу диспергирующей среды включает между 4:1 и 1: 1 и предпочтительно между примерно 2.5:1 и 1.5:1. С большим содержанием ГПМ, чем это указано, суспензия является недостаточно текучей и приводит к образованию агломератов, которые плохо распределяются на трафаретном экране и с трудом проходят через его ячейки. Нижний предел в вес.% NEG материала, напротив, ограничивается соображениями производительности. На самом деле, не имеется противопоказаний для работы с суспензиями, имеющими очень низкое содержание NEG материала, но в этом случае получают слой с малым количеством материала и поэтому со слабой производительностью; кроме того, при слишком низких количествах ГПМ на единицу геометрической поверхности осажденного покрытия, последнее оказывается неровным, и газосорбционные свойства не воспроизводятся от устройства к устройству.

Полученную таким образом суспензию наносят на подложку посредством сериграфического способа (станкового способа трафареткой печати). Этот метод известен для других применений, таких как, например, репродуцирование рисунков на приспособленных поверхностях или печать проводящих направляющих на печатных платах. Полезными материалами для образования подложки согласно настоящему изобретению являются металлы, такие как особенно сталь, титан, никелированное железо, константан и сплавы никель/хром и никель/железо. Подложка обычно имеет толщину, включающую интервал между 20 мкм и 1 мм. Осажденное покрытие может быть в форме непрерывного слоя по всей поверхности подложки, необязательно оставляя непокрытыми кромки подложки для того, чтобы легче обращаться с конечным листом. Сериграфический способ, однако, позволяет также получать частичные покрытия на поверхности, получая таким образом покрытия из ГПМ с наиболее различающейся геометрией. Для осуществления этого достаточно селективно окклюдировать согласно желаемому шаблону отверстия в трафаретном экране посредством геля, который не может быть протравлен наносимой суспензией; полученное осажденное покрытие будет иметь гель-отрицательную геометрию, соответствующую отверстиям в экране, свободным от этого геля. Таким способом возможно получать непрерывные покрытия, имеющие сложные формы, типа спирали и тому подобного, или конечные покрытия, сформированные множеством дискретных покрывающих зон на той же подложке, например, с кольцевой, квадратной или линейной формами.

Полученному таким образом осажденному покрытию позволяют сохнуть для того, чтобы удалить в максимально возможно большее количество суспендированной среды. Сушка может выполняться в печи при температуре, включающей интервал между 50 и 200oC, в газовом потоке или в статической атмосфере.

Высушенное покрытие затем обжигают в вакуумной печи, обработкой его при температуре, включающей интервал между примерно 800 и 1000oC, в зависимости от типа ГПМ и при давлении ниже, чем 0,1 мбар. Время обработки может быть от примерно 5 минут до примерно 2 часов, в зависимости от достигнутой температуры. В конце процедуры обжига покрытие может охлаждаться под вакуумом, в потоке инертного газа для ускорения охлаждения или посредством комбинации этих двух условий.

Предпочтительно обработки сушки и обжига осуществляют последовательно одну за другой, как последовательные стадии идентичной термической обработки. Например, возможно поместить образец в вакуумную печь, вакуумировать печь до давления ниже 0,1 мбар, поднять температуру, охватывающую интервал между 50 и 200oC и выдержать образец при такой температуре в течение предварительно определенного времени между 10 минутами и одним часом; альтернативно, возможно следовать изменениям значений давления в печи и считать стадию сушки завершенной, когда больше не наблюдается увеличения давления вследствие испарения летучих компонентов диспергирующей среды. Когда сушка закончена, образец можно нагревать в вакууме до температуры обжига. В зависимости от химической природы компонентов диспергирующей среды и NEG материала также возможно использовать более сложные термические циклы, обеспечивающие периоды обработки при постоянной температуре с величиной, включающей интервал между температурой сушки и температурой обжига; такие обработки могут быть, например, полезными для удаления остаточных следов органических соединений, позволяя им разлагаться при температуре, когда NEG материал еще не активирован.

Согласно настоящему изобретению во время обжига поверхность высушенного покрытия должна быть защищена посредством укрывания ее материалом, не подвергающимся никаким физическим или химическим изменениям под вакуумом при любой температуре процесса. Действительно, если обжиг позволяют осуществлять, оставляя незащищенной поверхность покрытия во время обработки, пленки покрытия легко отрываются. Хотя причина этого эффекта до сих пор не выяснена, было установлено, что при размещении плоской поверхности физически и химически инертного материала (в том смысле, как объяснено выше), который также будет определяться как "огнеупорный" материал, на поверхности осажденного покрытия, данное явление не наблюдается. Материалы, которые могут быть использованы для защиты осажденного покрытия, крайне различаются, поскольку они не плавятся или не страдают каким-либо иным образом от физических или химических превращений или изменений в вакууме при температурном интервале термического цикла; в качестве примера таких материалов могут быть отмечены молибден или графит. Также возможно выполнение обжига нескольких покрытий на подложке в одном и том же термическом цикле посредством наложения друг на друга нескольких листов покрытий на подложке и вставлением огнеупорного материала между указанными листами или плоскими поверхностями и покрытием огнеупорным материалом поверхности листа, лежащего сверху.

Сериграфическим способом осаждаемые покрытия обычно получают на подложках, имеющих относительно обширную поверхность, больше чем по крайней мере 50 см2; способ трудно осуществляется для подложек с ограниченной поверхностью. Обычно, напротив, имеющаяся в распоряжении поверхность для газопоглотительного устройства внутри прибора, для которого требуется вакуум, не является слишком обширной. Например, в домашних дисплеях газопоглотительный материал может размещаться на кромке экрана в форме ленты, имеющей ширину несколько миллиметров; в случае "микромашин", напротив, требуются газопоглотительные устройства, имеющие геометрическую поверхность в несколько мм2. Как следствие, для изготовления газопоглотительных устройств способом по настоящему изобретению почти всегда требуется стадия резки листа. Если покрытие является прерывистым и свободные части поверхности подложки лежат между одной зоной покрытия и другой, то возможно разрезать лист путем нормальных механических методов, таких как разрезание ножницами вдоль непокрытых зон подложки. Когда, напротив, желательно реализовать разрез, идущий через одну или более зон осажденного покрытия, то предпочтительно прибегать к методам лазерной резки в соединении с коаксиальным потоком газа аргона. По этому способу лист разрезают посредством локализованного плавления, вызванного нагревом, развиваемым лазером на металле; одновременно при этом осуществляется плавление очень тонкой зоны осажденного покрытия шириной примерно 30-40 мкм, где частицы ГПМ оказываются сплавленными друг с другом и с металлом подложки. Это обеспечивает "шов" резки и предотвращает потерю частиц ГПЦ, которая может происходить при механической резке покрытия. Поток аргона помогает предотвратить окисление газопоглотительного материала. Одним из преимуществ, связанных с получением слоев геттерных материалов сериграфическим методом, является возможность простого получения мультислоев, даже из различных материалов и таких, в которых не все различные слои обязательно имеют одну и ту же форму. Например, возможно получить методом осаждения два перекрывающихся непрерывных слоя или непрерывный слой первого материала на металлической подложке и слой дискретных зон второго материала поверх первого из них, или даже противоположную структуру - прерывающийся слой покрытия, находящийся в прямом контакте с подложкой, и непрерывный слой, покрывающий первый. Последняя структура особенно интересна, так как она позволяет легко получать газопоглотительные устройства, проявляющие превосходные механическое свойства, и потеря частиц в них практически равна нулю, даже если исходить из ГПМ, трудно поддающихся обжигу, частицы которых имеют, следовательно, слабую адгезию друг с другом и с подложкой. В качестве примера такого типа структуры может быть отмечено газопоглотительное устройство, полученное осаждением первого слоя частиц указанного St 707 сплава, трудного в обжиге, и сверху слоя порошка никеля, который легко обжигается при температуре примерно 850oC; слой обожженного никеля остается достаточно пористым для удовлетворительной скорости подвода газа к нижележащему газопоглотительному сплаву, и в то же время он является "каркасом" для покрытия сплава, таким образом избегая потери его частиц внутри вакуумного прибора. Теоретически существует возможность получения перекрывающихся слоев различных материалов посредством других способов, таких как электрофорез или распыление, хотя с трудностями и ограничениями, связанными, например, максимальной толщиной получаемого при электрофорезе слоя; сериграфия, напротив, является единственным методом, позволяющим получать газопоглотительные устройства с по крайней мере одним прерывающимся порошковым слоем.

Изобретение будет далее проиллюстрировано следующими примерами. Эти неограничивающие примеры иллюстрируют несколько воплощений, нацеленных на обучение специалистов в данной области тому, как осуществить изобретение на практике и для представления наилучшего рассмотренного способа выполнения изобретения.

Пример 1.

Этот пример касается получения тонкого слоя геттерного материала на подложке согласно настоящему изобретению.

Суспензию порошка геттерного материала готовят, используя смесь, состоящую из 70 г хлорида титана, 30 г указанного сплава St707 и 40 г диспергирующей среды, поставляемой фирмой KFG ITALIANA под торговой маркой "Trasparente ad Acqua 525/1", изготовленной на водной основе и имеющей содержание высоко кипящего органического материала ниже, чем 0,8% по весу. Порошки имеют размер частиц менее 60 мкм. Два компонента смешивают в течение примерно 20 минут для того, чтобы получить гомогенную суспензию. Такую суспензию распределяют на раме для трафаретной печати, имеющей 24 нити/см, установленной на сериграфическом станке (модель MS 300 фирмы Cugher). Рамку-экран предварительно защищают по краям липкой лентой для маскирования, прикрепленной к стороне, которая во время осаждения слоя находится в контакте с подложкой; лента определяет прямоугольную площадь покрытия размером 11х15 см и поддерживает во время фазы печати такое пространство между рамой и субстратом, чтобы позволить осаждение пленки материала толщиной около 50 мкм. Суспензия осаждается на субстрате из сплава, содержащего 80 вес.%, никеля/20 вес.% хрома (Ni/Cr), имеющего толщину 50 мкм. Лист с осажденным материалом после первой стадии сушки в течение 30 минут на воздухе при комнатной температуре размещают между двумя молибденовыми пластинами и помещают в вакуумную печь. Начинают вакуумирование печи и при давлении, достигшем значения 5•10-4 мбар, начинают термическую обработку при постоянной откачке. Термический цикл является следующим:

- подъем температуры от комнатной температуры до 200oC в течение 20 минут

- поддержание температуры 200oC в течение 20 минут

- подъем температуры от 200oC до 550oC в течение 60 минут

- поддержание температуры 550oC в течение 60 минут

- подъем температуры от 550oC до 850oC в течение 60 минут

- поддержание температуры 850oC в течение 40 минут

- самостоятельное охлаждение под вакуумом до примерно 350oC и ускоренное охлаждение, добавление давления аргона в несколько мбар в камеру печи ниже этой температуры.

Лист с покрытием обожженного геттерного материала вынимают из печи при комнатной температуре и посредством лазерной резки вырезают из него полосу размером 1х5 см, для такой полосы, полностью покрытой геттерным материалом, проводят описанное ниже испытание сорбции газа. Такая полоса образует образец 1.

Пример 2 (сравнительный).

Этот сравнительный пример относится к приготовлению тонкого слоя геттерного материала на подложке посредством способа, отличающегося от способа по изобретению.

50 мкм слой газопоглотительного материала получают на Ni/Cr листе толщиной 50 мкм согласно способу осаждения распылением, раскрытому в Заявке на патенте WO 95/23425. Используемый геттерный материал и размер его частиц являются такими же, как и в примере 1. Покрытие обжигают путем того же термического цикла, который использовался для образцов, указанных в предыдущем примере. Из листа с покрытием обожженного геттерного материала вырезают посредством лазерной резки полосу 1х5 см, полностью покрытую геттерным материалом, для которой выполняют описанное ниже испытание сорбции газа. Эта полоса образует образец 2.

Пример 3 (сравнительный).

Этот сравнительный пример относится к приготовлению тонкого слоя геттерного материала на подложке посредством способа, отличающегося от способа по изобретению.

50 мкм слой газопоглотительного материала получают на Ni/Cr листе толщиной 50 мкм согласно электрофоретическому способу осаждения, раскрытому в патенте США N 4,628,198. Используемый геттерный материал и размер его частиц являются такими же, как и в примере 1. Покрытие обжигают путем того же термического цикла, который использовался для образцов, указанных в предыдущих примерах. Из листа с покрытием обожженного геттерного материала вырезают посредством лазерной резки полосу 1х5 см, полностью покрытую геттерным материалом, для которой выполняют описанное ниже испытание сорбции газа. Эта полоса образует образец 3.

Пример 4 (сравнительный).

Этот сравнительный пример относится к получению тонкого слоя геттерного материала на подложке посредством использования диспергирующей среды, отличающейся от среды по настоящему изобретению.

Повторяют процесс примера 1, применяя, однако, диспергирующую среду для суспензии, имеющую следующую композицию: 4.45% алюминиевых хлопьев, 44.5% Al(NO3)3 и 51.05% дистиллированной H2O, то есть свободной от органических соединений. Полученное обожженное покрытие имеет предельно слабое сцепление с подложкой, вследствие чего она отслаивается в форме хлопьев. Из-за механических свойств полученного таким образом покрытия, делающих его непригодным в технологических применениях, где требуются газопоглотительные устройства, для этого образца не выполнялись сорбционные испытания.

Пример 5 (сравнительный).

Этот сравнительный пример относится к получению тонкого слоя геттерного материала на подложке посредством использования диспергирующей среды, отличающейся от среды по настоящему изобретению.

Повторяют процесс примера 1, применяя, однако, диспергирующую среду для суспензии, имеющую следующую композицию: 1.5% вес.% коллоидного хлопка, 40% бутил ацетата, 58,5% изобутанола. Из листа с покрытием обожженного геттерного материала вырезают посредством лазерной резки полосу 1х5 см, полностью покрытую геттерным материалом, для которой выполняют описанное ниже газосорбционное испытание. Эта полоса образует образец 5.

Пример 6.

Повторяют процесс примера 1 с тем различием, что во время обжига покрытие газопоглотительного материала укрывают молибденовым листом лишь наполовину. Покрытие, полученное после обжига, образует образец 6. На Фиг.3 представлена диаграмма, частично показывающая в горизонтальной проекции сверху как укрываемую зону, так и зону, оставшуюся непокрытой молибденом во время обжига образца 6.

Пример 7.

Газосорбционную способность образцов 1,2 и 3 измеряли согласно способу, предписываемому стандартным правилом ASTM F 798-82. В качестве испытуемого газа использовали моноокись углерода (CO). Результаты этих испытаний представлены как линии 1, 2 и 3 соответственно, на Фиг. 1, на которой количество сорбируемого газа регистрируется по абсциссе, а скорость сорбции - по ординате.

Пример 8.

Газосорбционную способность образцов 1 и 5 измеряли согласно способу, предписываемому стандартным правилом ASTM F 798-82. В качестве испытуемого газа использовали моноокись углерода (CO). Результаты этих испытаний показаны на Фиг. 2 как линии 1 и 5 соответственно, подобно графику- изображению Фиг. 1.

Как следует из сравнения линий 1, 2 и 3 на графике Фиг. 1, газопоглотительное устройство, изготовленное согласно настоящему изобретению, имеет превосходные газосорбционные свойства, лучше чем свойства устройств, имеющих те же геометрические размеры, но изготовленные другими различными способами.

Более того, анализ графика на Фиг.2 подтверждает необходимость приспосабливания диспергирующей среды, имеющей низкую концентрацию высококипящих соединений углероде; хотя можно было бы ожидать, что сушка и высокотемпературный обжиг покрытия должны удалять любые следы этих соединений, из графика очевидно, что образец 5, полученный исходя из суспензии, имеющей высокое содержание высококипящих соединений углерода, имеет худшие газосорбционные свойства, чем свойства образца 1, полученного согласно настоящему изобретению.

Наконец, Фиг. 3 четко показывает эффект укрывания осажденного покрытия огнеупорным материалом. На этой фигуре зона, покрытая во время обжига, обозначена как "a", а "b" обозначает непокрытую зону. Часть поверхности, оставленная незащищенной от воздействия, имеет слабое сцепление с подложкой d, как показано, пленки осажденного покрытия c, c' легко отделялись от самой подложки.

Изобретение относится к способу изготовления тонких слоев газопоглощающих материалов и к газопоглотительным устройствам. Согласно изобретению способ изготовления тонкого слоя газопоглотительного материала на подложке включает приготовление по крайней мере одной суспензии частиц газопоглотительного материала с размером частиц менее примерно 150 мкм в диспергирующей среде, имеющей водную, спиртовую или водно-спиртовую основу и содержащей органические соединения, имеющие температуру кипения выше 250oC, менее 1%, в которой соотношение веса газопоглотительного материала и веса диспергирующей среды составляет 4:1 - 1:1, покрытие методом осаждения по меньшей мере одним слоем суспензии газопоглотительного материала металлического носителя посредством сериграфического способа, сушку полученного таким образом покрытия посредством испарения летучих компонентов и обжиг в вакуумной печи высушенного покрытия при 800 - 1000°С и, действуя под вакуумом, нанесение на это покрытие материала, устойчивого к физическим или химическим изменениям под вакуумом при любой температуре процесса. Также раскрывается газопоглотительное устройство, полученное согласно такому способу. Техническим результатом изобретения является получение тонких пленок с высокой сорбционной способностью и газопоглотительных устройств на их основе. 4 с. и 16 з.п.ф-лы, 3 ил.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОПОГЛОТИТЕЛЯ | 1990 |

|

RU2010374C1 |

| US 4628198 А, 09.12.1986 | |||

| US 3975304 А, 12.08.1976 | |||

| Устройство для ввода интенсификаторов помола в барабанную мельницу | 1981 |

|

SU1011259A1 |

Авторы

Даты

2000-07-20—Публикация

1997-07-21—Подача