Изобретение относится к металлургии, в частности к химико-термической обработке металлов, а именно к борированию изделий, и может быть использовано в машиностроении для упрочнения деталей машин, приборов и механизмов.

Цель Изобретения - повышение активности состава.

. Указанная цель достигается тем, что состав содержит борный ангидрид, буру и аммоний селеново-кислый при следующем соотношении компонентов, мае.%:

Борный ангидрид 55-65 Аммоний селеново-кислый1-2Бура Остальное Аммоний селеново-кислый (NH)SeQ представляет собой кристаллический продукт белого цвета, не воспламеня- емьй, не ядовитый, не взрьшоопасный. В процессе борирования аммоний селе- ново-кислый разлагается с образованием аммиака и селеновой кислоты.

При диссоциации аммиака образуется активный атомарный азот, который диффундирует в поверхностный слой обрабатываемых изделий:

2Ш,

2N + ЗН„

IJ - Л.11 .

В результате обработки образуется диффузионный слой толщиной 0,045- 0,050 мм, который обладает высокой микротвердостью (2500 кг/мм). Кроме того, интенсификация процесса насыщения происходит за счет растворения селеновой кисло той окисного слоя, образующегося на изделиях в процессе обработки, который препятствует диффузии азота и бора,.

Процесс борирования осуществляют следующим образом.

:Нагревают печь и в тигель загружают небольшими порциями (по 8- 10 кг) смесь борного ангидрида, буры и аммония селеново-кислого в указанном соотношении. Новую порцию смеси вводят после полного растворения предыдущей. При достижении уровня ванны примерно четверти высоты тигля на расстоянии 100 мм от дна тигля и не менее 30 мм от стенки устанавливают злектроды и включают постоян- ньш ток. Тигель подключают к отрицательному полюсу источника тока, а электроды - к пoлoжитeльнo ry. Силу тока рассчитывают с учетом плотнос

5

0

5

0

5

0

5

0

5

ти тока, равной 0,08-0,1 А/см площади дна и боковой поверхности тигля, находящихся в расплавленной смеси. По мере повьшения уровня расплавленной смеси соответственно увеличивают силу тока в процессе электролиза. Борирование тигля проводят до полного просветления расплава, но не менее 12-15 ч. Железо и другие примеси, растворенные в расплаве, осаждаются на стенках тигля, а расплав светлеет и становится чистым и прозрачным. Затем графитированные электроды снимают, а стенки и дно тигля очищают от шлака специальными скребками.

После проведения подготовительных работ детали закрепляют в специальном приспособлении, которое должно обеспечить надежное закрепление деталей и хороший электрический контакт. Поверхности, подлежащие .борированию, должны быть открытыми. Затем детали плавно опускают в ванну. По окончании процесса борирования ток выключают, детали вынимают и охлаждают на воздухе до 60-80 С, затем детали погружают в бак с кипящей водой и вьщерживают 1-2 ч до полного растворения налипшей смеси. Качество борирования определяют визуально и с помощью микроструктурных исследований на образцах-свидетелях. Борированная поверхность должна иметь темно-серый желтоватым оттенком.

На образцах-свидетелях определяют толщину борированнбго слоя, его твердость и структуру металла.

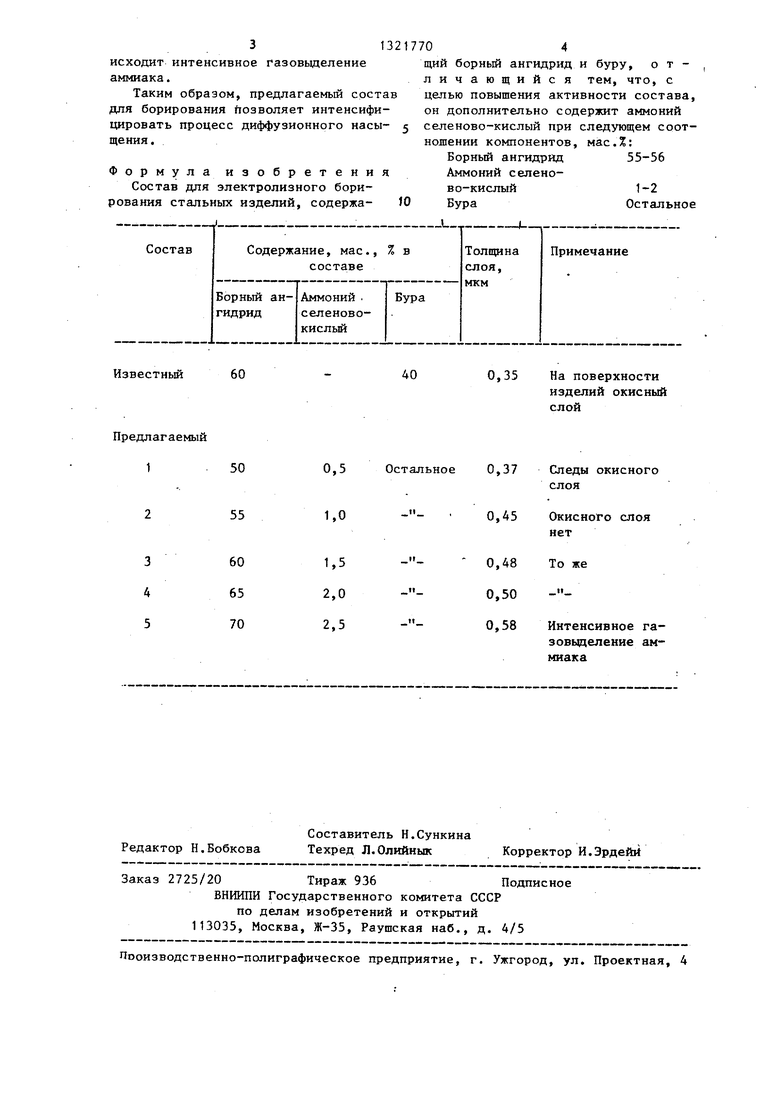

Пример. Составы для борирования представлены в таблице. Изделия, изготавливаемые из стали ЗОХГСА, предварительно обезжиренные и подогретые до 300 С, с целью удаления влаги подвергают борированию при 920 и 950°С в течение 8 ч. Плотность тока О,1 А/см .

Результаты представлены в таблице.

Оптимальным является расплав, содержащий борного ангидрида 55-65 мас.%, аммония селеново-кислого 1-2 мас.%, буры остальное. При содержании в расплаве аммония селеново-кислого менее 1 мас.% на изделиях остается окисной слой и толщина диффузионного слоя увеличивается незначительно. При увеличении содержания аммония селеново-кислого более 2 мас.% про313217704

исходит интенсивное газовыделение щий борньй ангидрид и буру, о т - .личающийся тем, что, с

Таким образом, предлагаемый состав целью повышения активности состава, для борирования позволяет интенсифи- он дополнительно содержит аммоний цировать процесс диффузионного насы- 5 селеново-кислый при следующем соот- щения.ношении компонентов, мае.:

Борный ангидрид55-56

Формула изобретения

Состав для электролизного бори- ровання стальных изделий, содержа- О

Аммоний селеново-кислый

Бура

1-2 Остальное

Известный

60

Предлагаемый

Редактор Н.Бобкова

Составитель Н.Сункина Техред Л.Олийнык

Заказ 2725/20 Тираж 936Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Пооизводственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

1-2 Остальное

40

0,35 На поверхности изделий окисный слой

Остальное 0,37 Следы окисного

слоя

0,45 Окисного слоя

нет

Корректор И.Эрдейй

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1438269A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2007 |

|

RU2360031C2 |

| Состав для химико-термической обработки стальных изделий | 1979 |

|

SU885344A1 |

| Тигель для электролизных процессов | 1981 |

|

SU1038379A1 |

| Способ упрочнения деталей из инструментальных и конструкционных сталей в борированной среде | 2020 |

|

RU2748572C1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| Состав для хромирования стальных изделий | 1987 |

|

SU1541304A1 |

| Состав для хромотитанирования стальных изделий | 1986 |

|

SU1458425A1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| Борирование поверхностных слоев углеродистой стали при помощи микродуговой наплавки | 2022 |

|

RU2801101C1 |

Изобретение относится к области металлургии, в частности к химико-термической обработке металлов, и может быть использовано в машиностроении для упрочнения деталей машин, приборов и механизмов. Цель изобретения - повышение активности состава. Для этого обработку проводят в составе, содержащем, мас.%: борный ангидрид 55-65; селеново-кис- лый аммоний 1-2; бура остальное. Такая обработка позволяет получить боридные слои до 50 мкм. 1 табл.

| Электролит для борирования | 1975 |

|

SU535374A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Антимольное средство | 1978 |

|

SU677739A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-07—Публикация

1986-03-11—Подача