Предлагаемое изобретение относится к области автоматизации сварочных процессов, более точно - к автоматизации электродуговой сварки разделанных и угловых швов в среде защитных газов и под флюсом. Оно может найти применение в машиностроении и приборостроении.

До настоящего времени большинство процессов электродуговой сварки ведется вручную, требует высокой квалификации сварщика и поддается автоматизации на массовом производстве лишь при условии качественной разделки швов и высокой точности установки деталей по отношению к сварочному стенду. Это связано с тем, что для получения качественного шва при прочих равных условиях необходимо непрерывное совмещение оси горелки с серединой стыка при неплоских стыках (выпуклых или вогнутых). Таким образом, указанное совмещение является основным условием автоматизации электросварочного процесса.

Известен ряд устройств для наведения электрода на стык свариваемых кромок с использованием дуги в качестве чувствительного элемента (см. Тимченко В.А. и др. Системы автоматического наведения электрода на линию соединения с использованием дуги в качестве датчика //Автоматическая сварка. - 1981. - N 6. - с. 59-64).

Известно устройство управления движением сварочной головки относительно оси стыка при механизированном процессе сварки, содержащее датчик сварочного тока (или напряжения), датчик знака отклонения дуги, аналоговые интеграторы, схему управления, привод перемещения сварочной горелки поперек стыка и схему управления этим приводом (патент ФРГ N 2533448, опубликованный 27.01.77 г., МПК B 23 K 9/10).

Недостатком данного устройства является то, что измерение электрических параметров дуги производят в течение одного периода ее качания поперек стыка и, следовательно, результат его зависит от флуктуаций тока или напряжения, характерных для процесса электросварки, что снижает качество получаемого шва.

Наиболее близким по технической сущности является устройство, содержащее датчик величины сварочного тока, полосовой фильтр, синхронный детектор, фильтр низкой частоты, усилитель, колебатель, датчик фазы сканирования и привод перемещения сварочной головки относительно стыка (а. с. СССР N 1087283, опубл. в 1982 г., МПК B 23 K 9/10).

Недостаток этого устройства состоит в том, что при сварке стыков с несимметричной разделкой кромок оно не обеспечивает получения качественного шва.

Задачей изобретения является повышение качества сварного соединения, в особенности при несимметричной разделке кромок стыка.

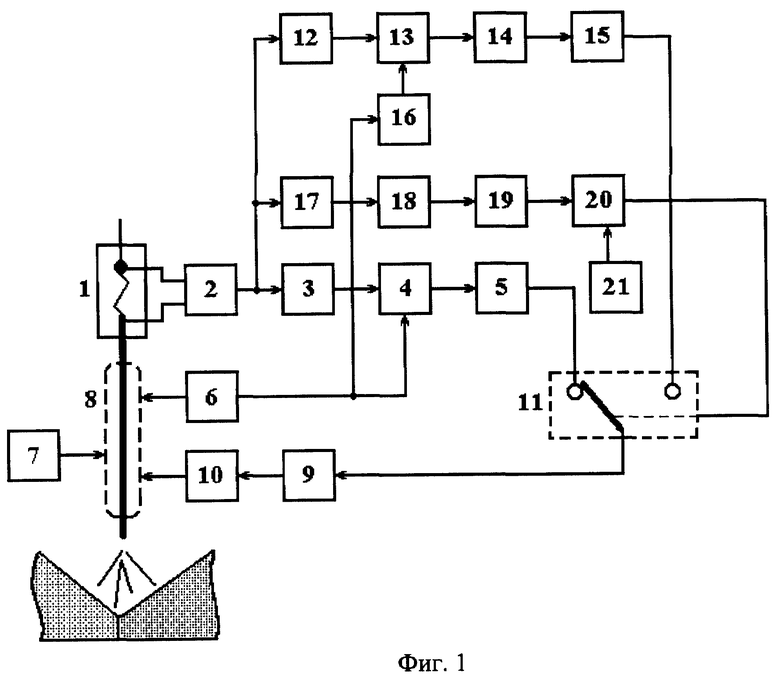

Поставленная цель достигается тем, что в известное устройство, содержащее первый канал управления положением сварочной головки, включающий в себя последовательно соединенные шунт сварочной цепи, датчик величины сварочного тока, полосовой фильтр, настроенный на частоту колебаний электрода, синхронный детектор, фильтр низкой частоты, второй вход синхронного детектора подключен к выходу датчика фазы сканирования, вход которого соединен с колебателем, последовательно соединенные усилитель и привод перемещения головки поперек стыка, дополнительно введены аналоговый ключ, второй канал управления положением сварочной головки, содержащий последовательно соединенные полосовой фильтр, настроенный на утроенную частоту колебаний электрода, синхронный детектор через первый вход, фильтр низкой частоты, масштабирующий усилитель, второй вход синхронного детектора подсоединен к утроителю частоты, вход которого соединен с выходом датчики фазы сканирования, канал управления аналоговым ключом, включающий в себя последовательно соединенные полосовой фильтр, настроенный на удвоенную частоту колебаний электрода, выпрямитель, фильтр низкой частоты, к выходу которого подсоединен первый вход сравнивающего устройства, ко второму входу сравнивающего устройства подсоединен выход источника опорного напряжения, а выход фильтра низких частот первого канала подключен к первому входу аналогового ключа, выход масштабирующего усилителя подключен ко второму входу аналогового ключа, выход сравнивающего устройства подключен к управляющему входу аналогового ключа, выход аналогового ключа подключен ко входу усилителя.

В устройстве автоматического управления положением сварочной головки полосовые фильтры, фильтры низкой частоты, выпрямитель, синхронные детекторы, усилители, привод, датчик фазы сканирования, датчик сварочного тока, сравнивающее устройство, источник опорного напряжения, аналоговый ключ используются по своему прямому назначению и широко известны в электротехнике. Однако совокупность соединений, указанная выше, в патентной и научно-технической литературе не обнаружены.

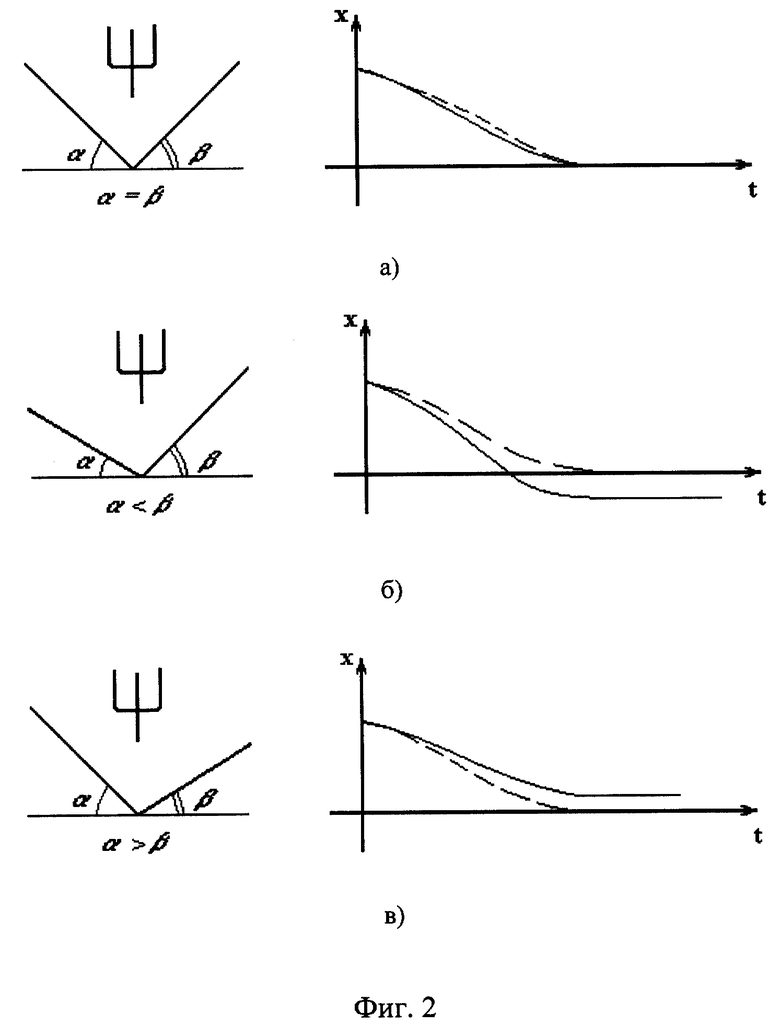

Сущность предлагаемого изобретения поясняется чертежом, где на фиг. 1 представлена структурная схема устройства автоматического управления положением сварочной головки, на фиг. 2 - графики переходных процессов (сплошная - в прототипе и пунктирная - в предлагаемом устройстве) при а) - симметричной разделке кромок, б), в) - при несимметричной разделке кромок; на фиг. 3 - графики гармонических составляющих при: г) - симметричной разделке кромок, д), е) - при несимметричной разделке кромок (1 - гармоническая составляющая на частоте колебаний электрода 2, - гармоническая составляющая на удвоенной частоте колебаний электрода и 3 - гармоническая составляющая на утроенной частоте колебаний электрода).

Устройство автоматического управления положением сварочной головки содержит канал управления положением сварочной головки, включающий в себя последовательно соединенные шунт сварочной цепи 1, датчик величины сварочного тока 2, полосовой фильтр 3, настроенный на частоту колебаний электрода, синхронный детектор 4, фильтр низкой частоты 5, второй вход синхронного детектора подключен к выходу датчика фазы сканирования 6, вход которого соединен с колебателем 7, подсоединенным к сварочной головке 8, последовательно соединенные усилитель 9 и привод перемещения головки поперек стыка 10, аналоговый ключ 11, второй канал управления положением сварочной головки, содержащий полосовой фильтр 12, настроенный на утроенную частоту колебаний электрода, синхронный детектор 13 через первый вход, фильтр низкой частоты 14, масштабирующий усилитель 15, второй вход синхронного детектора подсоединен к утроителю частоты 16, вход которого соединен с выходом датчика фазы сканирования 6, канал управления аналоговым ключом, включающий в себя последовательно соединенные полосовой фильтр 17, настроенный на удвоенную частоту колебаний электрода, выпрямитель 18, фильтр низкой частоты 19, к выходу которого подсоединен вход сравнивающего устройства 20, ко второму входу сравнивающего устройства подсоединен выход источника опорного напряжения 21, выход фильтра низких частот 5 первого канала подключен к первому входу аналогового ключа 11, выход масштабирующего усилителя 15 подключен ко второму входу аналогового ключа 11, выход сравнивающего устройства 20 подключен к управляющему входу аналогового ключа 11, выход аналогового ключа 11 подключен ко входу усилителя 9.

Устройство автоматического управления положением сварочной головки работает следующим образом.

При симметричной разделке кромок свариваемых деталей (фиг. 2, a) коэффициент передачи первого полосового фильтра 3 настроен таким образом, чтобы устройство обеспечивало переходный процесс с заданным быстродействием и точностью. При отклонении сварочной головки 8 от стыка в сварочном токе появляются гармоническая составляющая на частоте колебаний электрода (фиг. 3, a). Эта гармоническая составляющая выделяется полосовым фильтром 3, выпрямляется синхронным детектором 4 с учетом сигнала, поступающего с датчика 6 фазы сканирования. В результате на выходе синхронного детектора 4 формируется выпрямленный сигнал определенной полярности, зависящий от направления отклонения головки 8 от стыка. Этот сигнал сглаживается фильтром низкой частоты 5 и поступает на вход аналогового ключа 11. С выхода аналогового ключа 11 на привод перемещения головки 10 поперек стыка через усилитель 9 поступает сигнал фильтра низких частот 5. В результате сварочная головка начинает перемещаться к линии стыка. При приближении сварочной головки 8 к стыку в сварочном токе появляется гармоническая составляющая на утроенной частоте колебаний электрода (фиг. 3, a). Эта гармоническая составляющая выделяется вторым полосовым фильтром 12, выпрямляется синхронным детектором 13 с учетом сигнала, поступающего с датчика 6 фазы сканирования через утроитель частоты 16. В результате на выходе синхронного детектора 13 формируется выпрямленный сигнал определенной полярности, зависящий от направления отклонения головки 8 от стыка. Этот сигнал сглаживается фильтром низкой частоты 14 и поступает на второй вход аналогового ключа 11 через масштабирующий усилитель 15. Также при приближении сварочной головки 8 к стыку в сварочном токе появляется гармоническая составляющая на удвоенной частоте колебаний электрода (фиг. 3 a). Эта гармоническая составляющая выделяется полосовым фильтром 17 и поступает через выпрямитель 18 и фильтр низкой частоты 19 на вход сравнивающего устройства 20. На другой вход сравнивающего устройства 20 с задатчиком 21 подается опорное напряжение, пропорциональное некоторому пороговому значению гармонической составляющей на удвоенной частоте колебаний электрода (фиг. 3, a). Выход сравнивающего устройства 20 соединен с управляющим входом аналогового ключа 11. При превращении гармонической составляющей на удвоенной частоте колебаний электрода порогового значения на вход аналогового ключа 11 начинает поступать сигнал с выхода масштабирующего усилителя 15 (управление начинает производится по гармонической составляющей на утроенной частоте колебаний электрода) и в результате сварочная головка 8 совмещается с линией стыка по траектории, приведенной на фиг. 2, а.

В случае сварки стыков с несимметричной разделкой (фиг. 2, б, в) гармоническая составляющая на частоте колебаний электрода имеет нулевое значение в случае, если сварочная головка 8 находится над кромкой с меньшим углом наклона, в результате чего в прототипе наблюдается статическая ошибка регулирования. Но так как в предлагаемой системе при приближении к стыку управление производится по гармонической составляющей на утроенной частоте колебаний электрода, траектория движения головки 8 при отработке отклонения становится как и при нормальной разделке кромок.

Таким образом, по сравнению с прототипом предлагаемое устройство обеспечивает независимость точности слежения по стыку от углов разделки кромок, чем достигается повышение качества сварного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2002 |

|

RU2205730C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2001 |

|

RU2187414C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2000 |

|

RU2177860C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2002 |

|

RU2217277C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2002 |

|

RU2212320C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2000 |

|

RU2152857C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2003 |

|

RU2251474C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОГО ЭЛЕКТРОДА | 2002 |

|

RU2212321C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ СВАРОЧНОГО ЭЛЕКТРОДА | 2002 |

|

RU2217276C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2003 |

|

RU2241583C1 |

Изобретение относится к области автоматизации сварочных процессов, более точно - к автоматизации электродуговой сварки разделанных и угловых швов в среде защитных газов и под флюсом. Технический результат - повышение качества сварного соединения, в особенности при несимметричной разделке кромок стыка. Устройство автоматического управления положением сварочной головки содержит первый канал управления положением сварочной головки. Новым в устройстве являются аналоговый ключ, второй канал управления положением сварочной головки, канал управления аналоговым ключом. 3 ил.

Устройство автоматического управления положением сварочной головки, содержащее шунт сварочной цепи, подсоединенный к шунту датчик величины сварочного тока, канал управления положением сварочной головки, соединенный с выходом датчика величины сварочного тока и включающий в себя последовательно соединенные полосовой фильтр, настроенный на частоту колебаний электрода, синхронный детектор, фильтр низкой частоты, второй вход синхронного детектора подключен к выходу датчика фазы сканирования, вход которого соединен с колебателем, последовательно соединенные усилитель и привод перемещения головки поперек стыка, отличающееся тем, что в устройство введены аналоговый ключ, второй канал управления положением сварочной головки, соединенный с выходом датчика величины сварочного тока и содержащий последовательно соединенные второй полосовой фильтр, настроенный на утроенную частоту колебаний электрода, второй синхронный детектор, второй фильтр низкой частоты, масштабирующий усилитель, второй вход синхронного детектора подсоединен к утроителю частоты, вход которого соединен с выходом датчика фазы сканирования, канал управления аналоговым ключом, соединенный с выходом датчика величины сварочного тока и включающий в себя последовательно соединенные третий полосовой фильтр, настроенный на удвоенную частоту колебаний электрода, выпрямитель, третий фильтр низкой частоты, к выходу третьего фильтра низкой частоты подсоединен вход сравнивающего устройства, ко второму входу сравнивающего устройства подсоединен выход источника опорного напряжения, выход первого фильтра низких частот подключен к первому входу аналогового ключа, выход масштабирующего усилителя подключен ко второму входу аналогового ключа, выход сравнивающего устройства подключен к управляющему входу аналогового ключа, выход аналогового ключа подключен ко входу усилителя.

| Способ управления положением электросварочной горелки относительно стыка и устройство для его осуществления (его варианты) | 1982 |

|

SU1087283A1 |

| Способ получения копировальной бумаги | 1972 |

|

SU520893A3 |

| US 5343016 A, 30.08.1994 | |||

| РЕНТГЕНОВСКИЙ ИЗМЕРИТЕЛЬ ПАРАМЕТРОВ ПРОКАТА ИЗ МЕТАЛЛИЧЕСКОГО СПЛАВА | 2004 |

|

RU2257543C1 |

Авторы

Даты

2000-04-10—Публикация

1999-07-13—Подача