Изобретение относится к колонным массообменным аппаратам и может быть использовано в химической, гидрометаллургической и других отраслях промышленности для осуществления процессов экстракции, сорбции, выщелачивания и отмывки жидкими и газообразными реагентами зернистых и мелкодисперсных материалов, в том числе радиоактивных, в режимах прямотока и противотока.

При осуществлении массообмена в системах жидкость - твердое и жидкость - жидкость возникает проблема обеспечения непрерывного процесса в связи с образованием осадков в реакционной зоне аппарата, которые, накапливаясь в его нижней части и отводящих трубопроводах, нарушают нормальную работу аппарата. Это приводит к необходимости периодической остановки аппарата для устранения накопившихся осадков, что снижает эффективность массообменного процесса в целом.

Известен колонный массообменный аппарат (см. Авт. свид. СССР N 498012, М. Кл. 7 B 01 J 8/04, 1976), включающий вертикальный корпус с патрубками ввода и вывода реагентов, загрузочную трубу, установленную по оси корпуса, перфорированные тарелки, закрепленные на трубе, направляющий конус, размещенный под загрузочной трубой, и поплавок, жестко соединенный с конусом и установленный в нижней части корпуса с возможностью возвратно-поступательного движения. Нижняя перфорированная тарелка выполнена подвижной, соединена с поплавком и снабжена щетками, установленными по ее периферии.

Недостатками указанного аппарата являются его невысокая эффективность и ненадежность работы по причине повышенного износа уплотняющих элементов поплавка, особенно при использовании суспензий и агрессивных сред, что ведет к снижению производительности аппарата и его захлебыванию. Кроме того, аппарат не может работать в режиме прямотока, что ограничивает область его применения.

Известен также колонный массообменный аппарат (см. Авт. свид. СССР N 1095925, М. Кл.7 B 01 D 11/02, 1984), включающий вертикальный цилиндрический корпус с днищем и коаксиально размещенными внутри корпуса цилиндроконической обечайкой и направляющим цилиндром, имеющим в верхней части отстойную камеру, осевой шток с перфорированными тарелками, на конце которого закреплены стакан и эластичная концевая пластина, выполненная сплошной, вибропривод, соединенный со штоком, патрубки для подачи исходной суспензии и патрубки для вывода продуктов взаимодействия и непрореагировавшего остатка. Днище корпуса выполнено в виде усеченного конуса. Патрубки для подачи исходной суспензии установлены соответственно в отстойной камере и в цилиндроконической обечайке, а патрубки для вывода продуктов взаимодействия и непрореагировавшего остатка сообщены соответственно с центральной частью направляющего цилиндра и с верхней полой частью штока.

Известный массообменный аппарат характеризуется недостаточно высокими эффективностью и надежностью по причине заиливания нижней части аппарата при проникновении мелкодисперсных частиц под эластичную концевую пластину через зазор между стаканом и обечайкой, что затрудняет циркуляцию осветленной жидкости и приводит к поступлению необработанной суспензии в патрубок, отводящий готовый продукт. Кроме того, аппарат невозможно использовать в режиме прямотока, что ограничивает область его применения.

Настоящее изобретение направлено на решение задачи интенсификации массообмена и повышения надежности работы аппарата за счет исключения заиливания аппарата и улучшения его гидродинамических характеристик как в прямоточном, так и в противоточном режимах.

Поставленная задача решается тем, что в колонном массообменном аппарате, содержащем вертикальный корпус с днищем, вибропривод, шток со сквозными тарельчатыми насадками и концевой пластиной, размещенный по оси корпуса и жестко соединенный с виброприводом, патрубок для подачи исходного реагента, установленный в верхней части корпуса, и патрубок для вывода продуктов взаимодействия, согласно изобретению корпус имеет плоское днище, концевая пластина выполнена жесткой и снабжена перфорацией, при этом концевая пластина и патрубок для вывода продуктов взаимодействия установлены вблизи днища корпуса так, что в среднем положении пластины ее боковая кромка находится напротив входного отверстия патрубка.

Поставленная задача решается также тем, что патрубок для вывода продуктов взаимодействия направлен вверх относительно днища корпуса под углом 15-45o к оси аппарата.

Поставленная задача решается также и тем, что каждая тарельчатая насадка имеет ряд расположенных соосно идентичных наклонных перегородок, выполненных в виде усеченных конусов или усеченных правильных пирамид, при этом угол наклона перегородок двух соседних насадок относительно оси аппарата составляет соответственно 30-60o и 120-150o.

На решение поставленной задачи направлено также и то, что верхняя и нижняя части корпуса выполнены расширяющимися наружу, причем в верхней части корпуса установлен дополнительный патрубок для вывода продуктов взаимодействия, а в нижней части - дополнительный патрубок для подачи исходного реагента.

Выполнение днища корпуса аппарата плоским, концевой пластины - жесткой и перфорированной и ее расположение вблизи днища корпуса обусловлены необходимостью создания турбулентных вихрей в придонной зоне за счет мощных струй, которые возникают в отверстиях концевой пластины при ее возвратно-поступательном движении. Благодаря этим вихрям, твердые частицы непрореагировавшего остатка не оседают на дно аппарата, что исключает его заиливание и способствует очистке патрубка для вывода продуктов взаимодействия.

Установка пластины и патрубка для вывода продуктов взаимодействия таким образом, что в среднем положении пластины ее боковая кромка находится напротив входного отверстия патрубка, исключает возможность его заиливания непрореагировавшим остатком. Это достигается за счет того, что пластина, совершая в зоне входного отверстия патрубка возвратно-поступательные движения от верхней крайней точки к нижней, создает гидравлические удары, которые воздействуют на днище корпуса и внутреннюю полость патрубка, обеспечивая их самоочищение как в прямоточном, так и в противоточном режимах.

Установка патрубка для вывода продуктов взаимодействия под углом 15-45o к оси аппарата с наклоном кверху относительно днища корпуса позволяет создать наиболее благоприятные условия для самоочищения днища и внутренней полости выпускного патрубка. Наклон патрубка под углом менее 15o к оси аппарата нежелателен по конструктивным соображениям, так как при этом усложняется монтаж патрубка, а при угле наклона более 45o снижается возможность самопроизвольной очистки патрубка.

Конструкция тарельчатых насадок, каждая из которых имеет ряд расположенных соосно идентичных наклонных перегородок, выполненных в виде усеченных пирамид или конусов, вложенных один в другой, позволяет создать активную турбулентность в рабочей зоне колонны, в результате чего увеличивается интенсивность массообмена. Это достигается за счет того, что угол наклона перегородок двух соседних насадок относительно оси аппарата составляет 30-60o и 120-150o. Благодаря этому потоки взаимодействующих веществ совершают зигзагообразное движение, дросселируя через зазоры, образованные наклонными поверхностями. При этом создаются мощные турбулентные вихри, энергия которых расходуется на активное перемешивание реагентов, что и приводит к интенсификации процесса массопередачи. Кроме того, твердые частицы, соударяясь с наклонными поверхностями и меняя направление движения на каждой насадке, увеличивают время своего пребывания в аппарате, которое тем больше, чем выше интенсивность вибраций насадки. Это создает условия для увеличения степени растворения или выщелачивания твердой части суспензии.

Выполнение верхней и нижней частей корпуса расширяющимися с размещением в верхней части корпуса дополнительного патрубка для вывода продуктов взаимодействия, а в нижней части - дополнительного патрубка для подачи исходного реагента дает возможность осуществлять в аппарате как режим прямотока, так и противотока. При этом расширения в верхней и нижней частях корпуса способствуют более эффективному разделению взаимодействующих фаз.

Указанные выше отличия и преимущества изобретения позволяют надежно и эффективно проводить массообменные процессы как в режимах прямотока, так и противотока при использовании систем "твердое тело - жидкость" и "жидкость - жидкость", особенно когда в результате химического взаимодействия фаз образуются осадки.

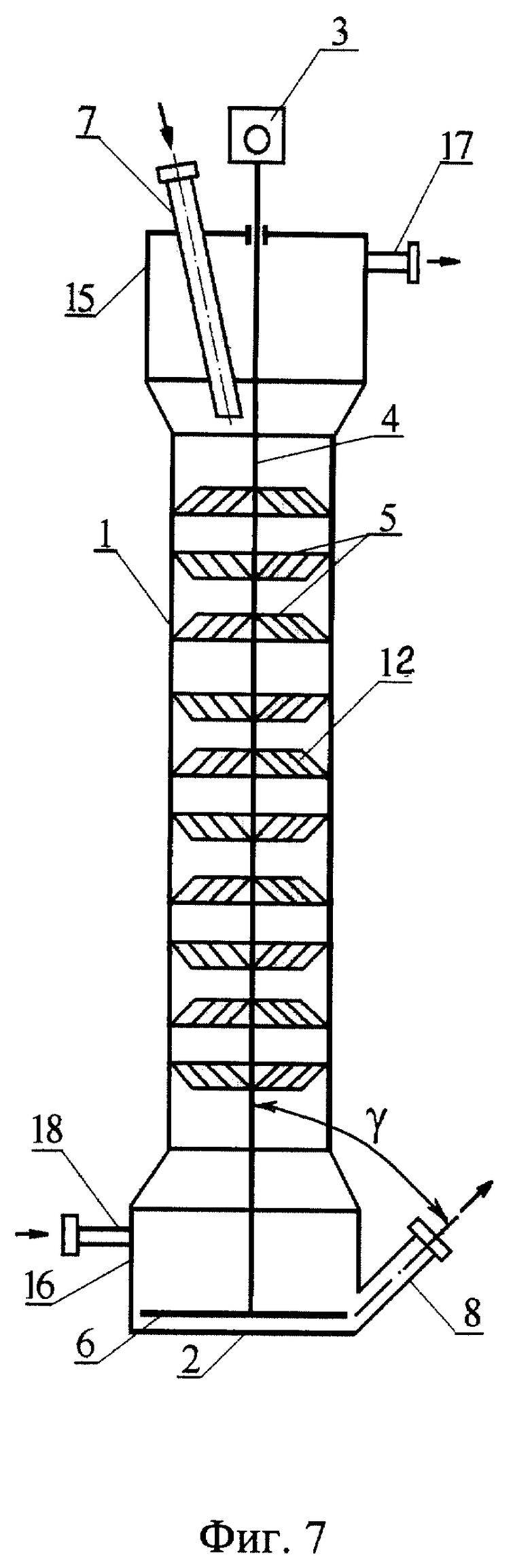

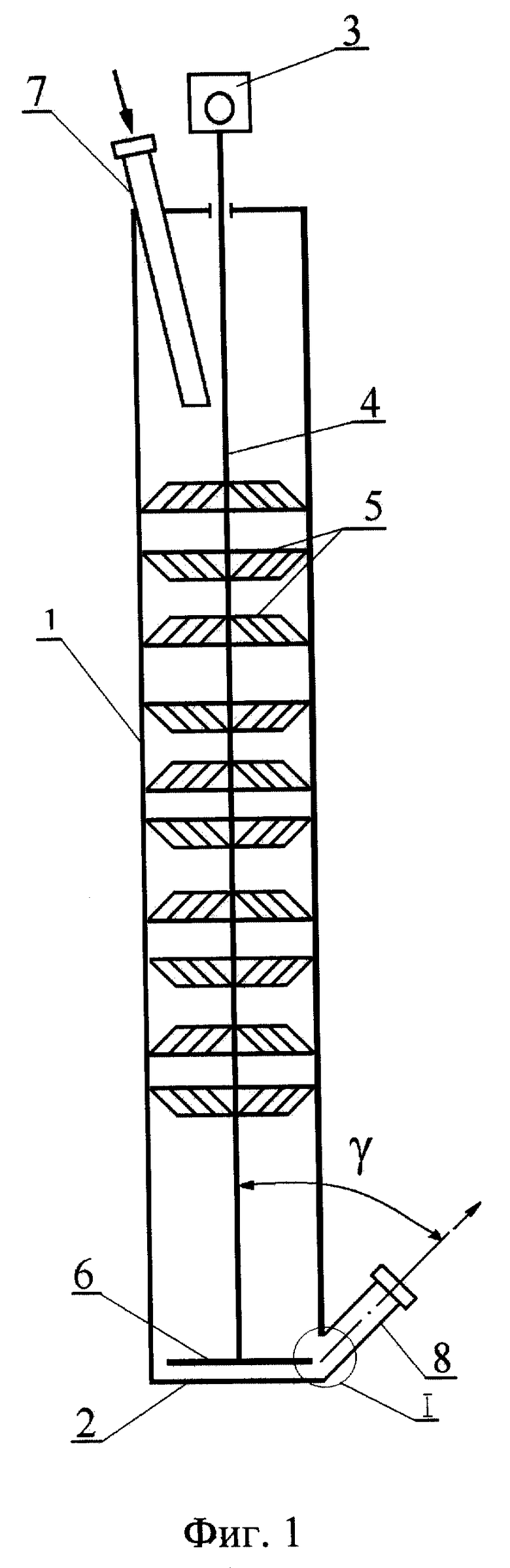

Фиг. 1 - колонный массообменный аппарат для работы в режиме прямотока;

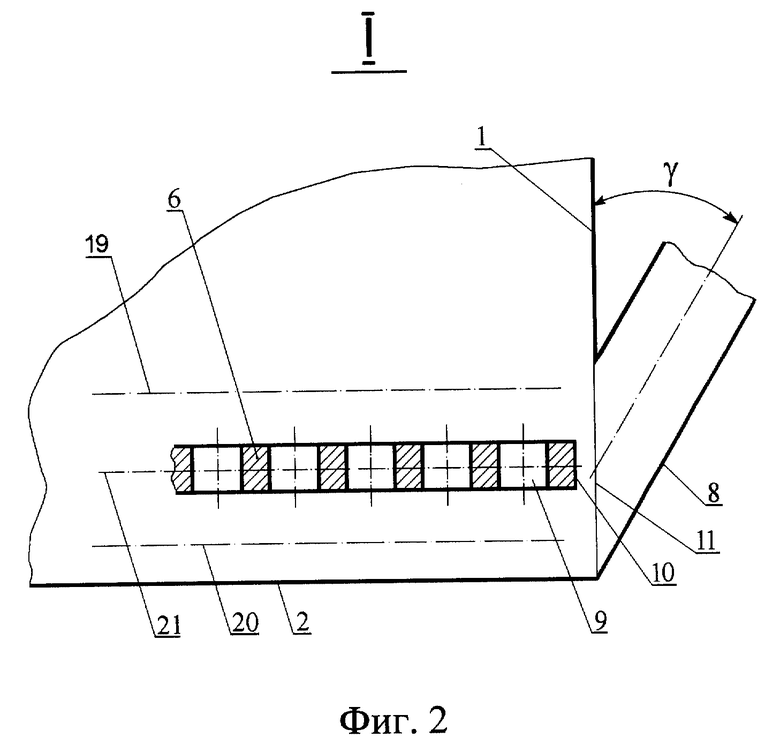

фиг. 2 - фрагмент придонной части аппарата на фиг. 1 в увеличенном изображении;

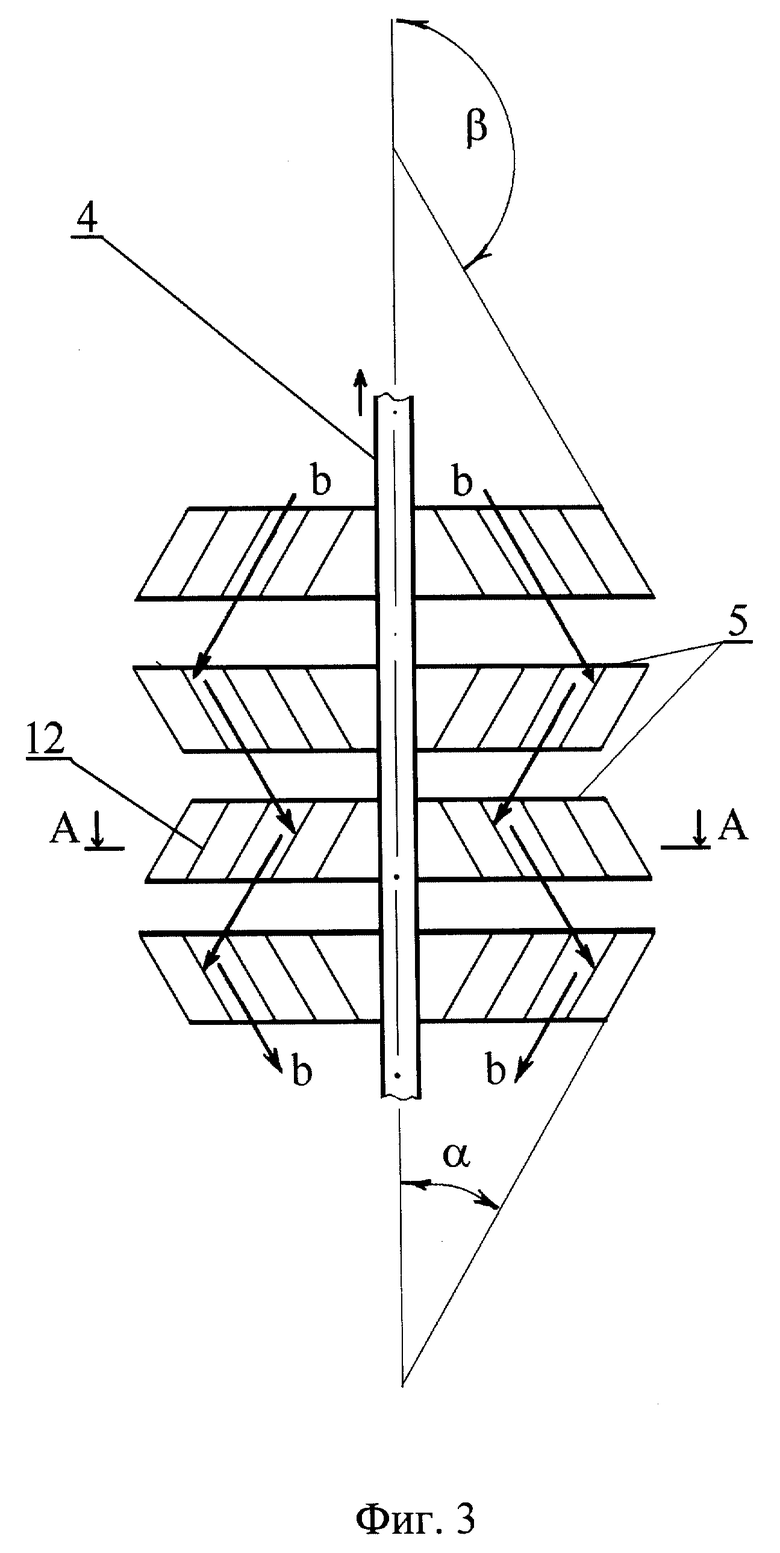

фиг. 3 - фрагмент насадки на фиг. 1 в увеличенном изображении при ее движении вверх;

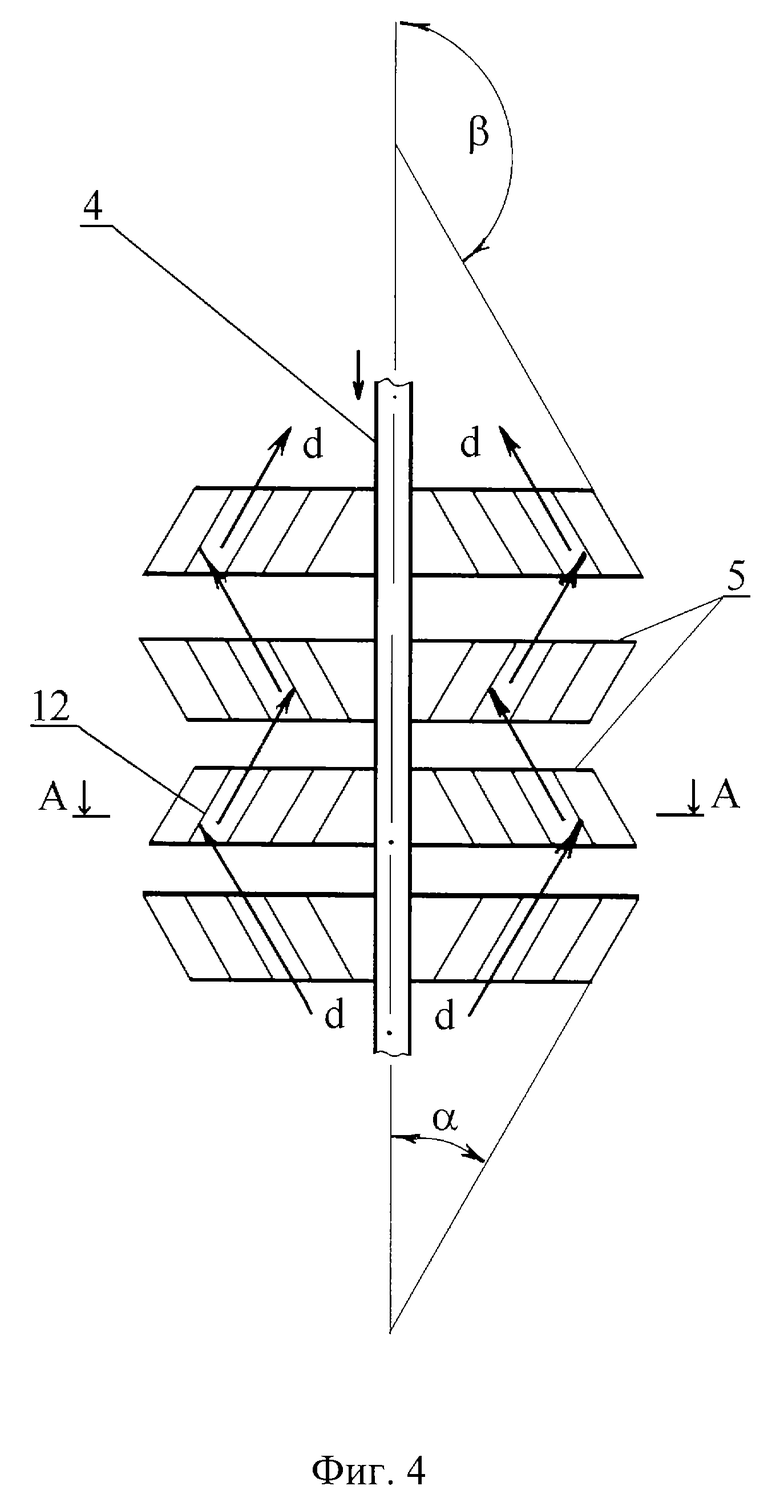

фиг. 4 - фрагмент насадки на фиг. 1 в увеличенном изображении при ее движении вниз;

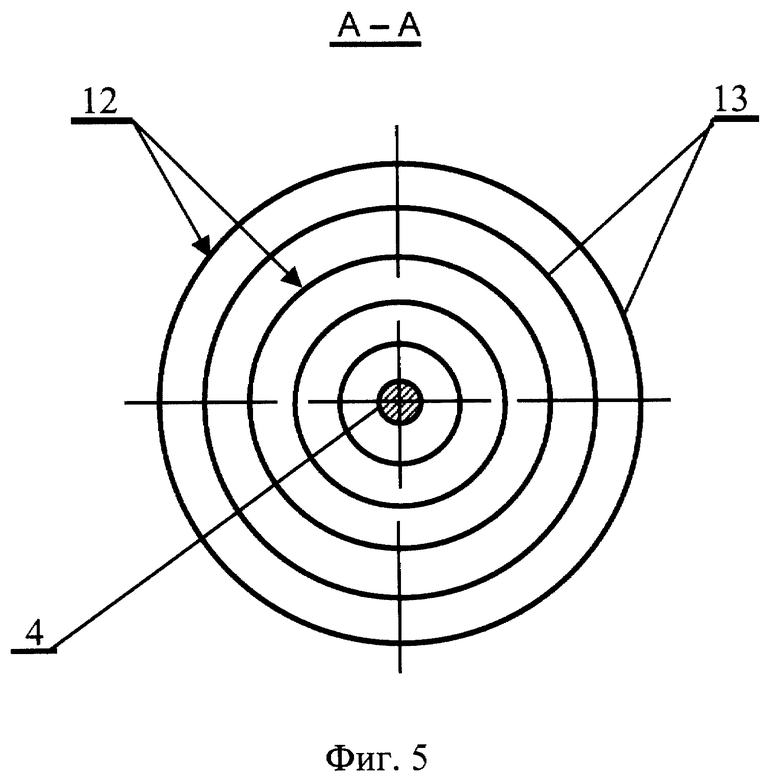

фиг. 5 - сечение A-A наклонных перегородок насадки на фиг. 1, выполненных в виде усеченных конусов;

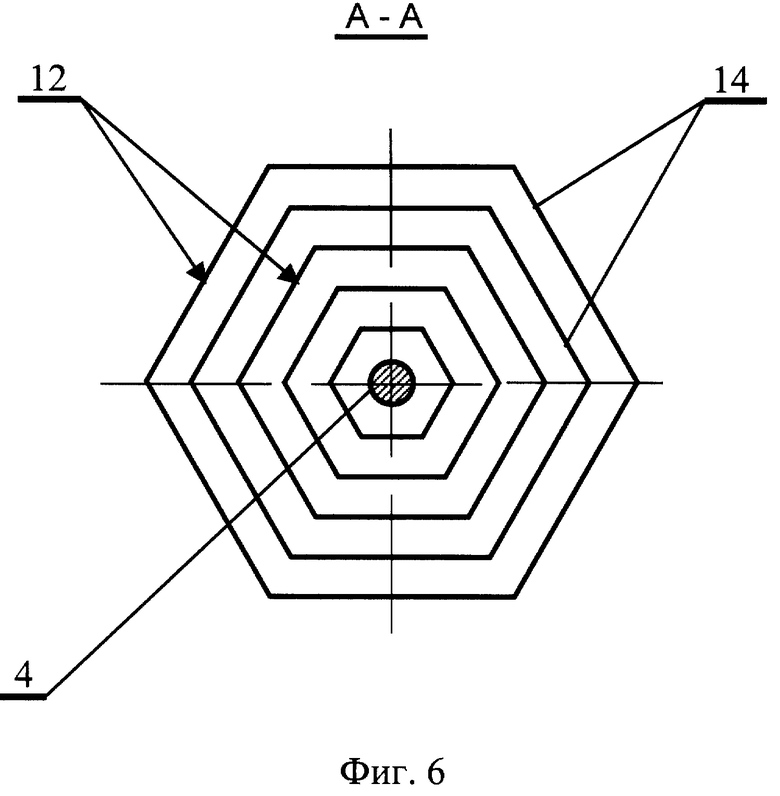

фиг. 6 - сечение A-A наклонных перегородок насадки на фиг. 1, выполненных в виде усеченных правильных пирамид;

фиг. 7 - колонный массообменный аппарат для работы в режимах прямотока и противотока.

Колонный массообменный аппарат согласно изобретению (см. фиг. 1) содержит корпус 1 с плоским днищем 2, вибропривод 3, шток 4 со сквозными тарельчатыми насадками 5, концевую пластину 6, патрубок 7 для подачи исходных реагентов в виде суспензии, патрубок 8 для вывода продуктов взаимодействия и нерастворенного остатка. Концевая пластина 6 выполнена жесткой из полипропилена, снабжена перфорацией 9 и имеет боковую кромку 10 (см. фиг. 2). Патрубок 8 с входным отверстием 11 и концевая пластина 6 установлены вблизи днища 2 корпуса 1 так, что в среднем положении пластины 6 ее боковая кромка 10 находится напротив входного отверстия 11 патрубка 8. Патрубок 8 направлен вверх относительно днища 2 корпуса 1 под углом λ , равным 15-45o. Тарельчатые насадки 5 имеют наклонные перегородки 12 (см. фиг. 3 и 4), причем углы наклона α и β перегородок 12 двух соседних насадок 5 относительно оси аппарата составляют соответственно 30-60o и 120-150o. Наклонные перегородки 12 представляют в сечении окружности 13, если они выполнены в виде усеченных конусов (см. фиг. 5), или правильные многоугольники 14, если перегородки выполнены в виде усеченных правильных пирамид (см. фиг. 6). Такое выполнение аппарата позволяет использовать его при работе в режиме прямотока.

Для работы в режимах как прямотока, так и противотока аппарат (см. фиг. 7) дополнительно оснащен верхним 15 и нижним 16 расширениями, причем верхнее расширение оборудовано дополнительным патрубком 17, а нижнее - дополнительным патрубком 18. Патрубок 17 предназначен для вывода продукта взаимодействия более легкого, по сравнению с продуктом, выводимым из патрубка 8, патрубок 18 - для подачи исходного реагента, плотность которого меньше плотности реагента, вводимого через патрубок 7.

Положение концевой пластины 6 характеризуется тремя уровнями (см. фиг. 2): крайним верхним 19, крайним нижним 20 и средним 21.

Работа колонного массообменного аппарата (см. фиг. 1, 2) происходит следующим образом. Через патрубок 7 в аппарат подают жидкую фазу исходного реагента, которая заполняет его до уровня верхней тарельчатой насадки 5, после чего включают вибропривод 3. Затем через патрубок 7 загружают твердый зернистый материал в сухом виде или в виде суспензии. При движении штока 4 вверх (см. фиг. 3) жидкая фаза и находящиеся в ней твердые частицы материала, попадая в пространство между наклонными перегородками 12 тарельчатых насадок 5, отбрасываются перегородками поочередно то к периферии корпуса, то к штоку 4, совершая зигзагообразное движение, направленное вниз согласно стрелкам b. Изменение направления движения потока сопровождается возникновением турбулентных вихрей, которые достигают наклонных поверхностей нижерасположенной насадки, в результате чего твердые частицы ударяются о них и изменяют свое первоначальное направление.

При движении штока 4 вниз поток твердых частиц и жидкой фазы начинает перемещаться по траектории, показанной на фиг. 4 стрелками d. Однако твердые частицы, имеющие большую плотность по сравнению с жидкой фазой, обладают большей инерционностью, благодаря чему они не увлекаются жидкой фазой вверх, а продолжают движение вниз. Таким образом, твердые частицы при вибрации тарельчатых насадок 5 совершают зигзагообразное движение в турбулентных струях и, ударяясь о поверхности перегородок 12, продолжают двигаться вниз со скоростью, меньшей, чем скорость, обусловленная силой тяжести твердых частиц. Благодаря этому увеличивается время пребывания суспензии в аппарате. Энергия, передаваемая частицам, активизирует их, в результате чего усиливается массоотдача от твердой фазы в жидкую и происходит активное растворение частиц.

Нерастворенные частицы, пройдя через последнюю насадку 5, под действием гравитационных сил достигают днища 2 корпуса 1 и попадают в сильно турбулизованную зону, создаваемую вибрирующей концевой пластиной 6 за счет перфорации 9 (см. фиг. 2). Наличие мощных турбулентных вихрей не позволяет осесть на дно даже очень тяжелым частицам. Кроме того, пластина 6 генерирует гидравлические удары, частично направленные в патрубок 8. Это происходит благодаря тому, что боковая кромка 10 концевой пластины 6 расположена напротив центра входного отверстия 11 патрубка 8 в непосредственной близости от него. Когда пластина 6 под воздействием вибраций совершает перемещения от крайнего верхнего положения 19 до крайнего нижнего 20, ее среднее положение 21 постоянно находится в пределах отверстия 11. Так как жидкая фаза практически несжимаема, то при движении пластины 6 вниз с ее боковой кромки 10 срываются вихревые импульсы жидкости, часть которых попадает в патрубок 8 через отверстие 11. При движении пластины 6 вверх под ней создается разрежение, которое способствует возникновению в наклонном патрубке 7 обратных по знаку вихревых импульсов жидкости. Импульсы жидкости вызывают гидравлические удары в полости патрубка 6, что исключает накопление в нем твердых частиц и гарантирует надежную работу аппарата.

В режиме противотока работа аппарата происходит аналогично вышеописанному с той лишь разницей (см. фиг. 7), что через дополнительный патрубок 18 вводят реагент, плотность которого меньше плотности исходного реагента, поступающего через патрубок 7. Благодаря этому реагент и продукты массообмена, образовавшиеся в нем, движутся вверх, попадают в верхнее расширение 15 и выводятся из аппарата через патрубок 17.

Использование предлагаемого колонного массообменного аппарата в процессах экстракционной переработки тантал-ниобийсодержащих пульп в режиме противотока и получения алюмокремниевого коагулянта из нефелинового концентрата в режиме прямотока обеспечивает удельную производительность по сумме фаз 30-35 м3/м•час при непрерывном цикле работы в течение не менее 6 месяцев с извлечением целевого компонента до 98%.

Таким образом, предлагаемый колонный массообменный аппарат позволяет обеспечить надежную работу в условиях интенсивного массообмена в режимах прямотока и противотока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОДЫ ОТКРЫТЫХ ВОДОЕМОВ ОТ ЗАКИСЛЕНИЯ И ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1998 |

|

RU2136608C1 |

| СПОСОБ СОЗДАНИЯ СИСТЕМЫ ПОТОКОВ В РАБОЧЕЙ КАМЕРЕ ТЕПЛОМАССООБМЕННОГО АППАРАТА И ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2137074C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ РАСПЛАВА | 1995 |

|

RU2082560C1 |

| ГЛАЗУРЬ | 1998 |

|

RU2139260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ИЗДЕЛИЯ | 1998 |

|

RU2138088C1 |

| ГЛАЗУРЬ | 1998 |

|

RU2139259C1 |

| СПОСОБ СОЗДАНИЯ СИСТЕМЫ ПОТОКОВ | 1995 |

|

RU2086812C1 |

| СПОСОБ ОЧИСТКИ БАДДЕЛЕИТОВОГО КОНЦЕНТРАТА | 1998 |

|

RU2139250C1 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНА | 1999 |

|

RU2150479C1 |

| СПОСОБ ОЧИСТКИ ВОДНЫХ РАДИОАКТИВНЫХ РАСТВОРОВ ОТ РАДИОНУКЛИДОВ | 2001 |

|

RU2200994C2 |

Изобретение относится к колонным массообменным аппаратам и может быть использовано в химической, гидрометаллургической и других отраслях промышленности для осуществления процессов экстракции, сорбции, выщелачивания и отмывки жидкими и газообразными реагентами зернистых и мелкодисперсных материалов, в том числе радиоактивных, в режимах прямотока и противотока. Сущность изобретения заключается в том, что в колонном массообменном аппарате корпус имеет плоское днище, концевая пластина штока вибропривода выполнена жесткой и снабжена перфорацией, при этом концевая пластина и патрубок для вывода продуктов взаимодействия установлены вблизи днища корпуса так, что в среднем положении пластины ее боковая кромка находится напротив входного отверстия патрубка. Патрубок для вывода продуктов взаимодействия предпочтительно направлен вверх относительно днища корпуса под углом 15-45° к оси аппарата, а каждая тарельчатая насадка на штоке вибропривода может иметь ряд расположенных соосно идентичных наклонных перегородок, выполненных в виде усеченных правильных пирамид, при этом угол наклона перегородок двух соседних насадок относительно оси аппарата составляет соответственно 30-60° и 120-150°. Для работы как в режиме прямотока, так и противотока верхняя и нижняя части корпуса выполнены расширяющимися, причем в верхней части корпуса установлен дополнительный патрубок для вывода продуктов взаимодействия, а в нижней части - дополнительный патрубок для подачи исходного реагента. Достигаемый результат заключается в создании конструкции колонного массообменного аппарата, обеспечивающей надежную работу в условиях интенсивного массообмена в режимах прямотока и противотока. 3 з.п. ф-лы, 7 ил.

| Реактор для гидрометаллургических процессов | 1983 |

|

SU1095925A1 |

| Вибрационная массообменная колонна | 1976 |

|

SU697139A1 |

| Экстрактор для системы твердое тело-жидкость | 1979 |

|

SU787056A1 |

| US 5194152 A, 16.03.1993 | |||

| JP 55127104 A, 01.10.1980 | |||

| JP 57135005 A, 20.08.1982. | |||

Авторы

Даты

2000-04-20—Публикация

1999-01-27—Подача