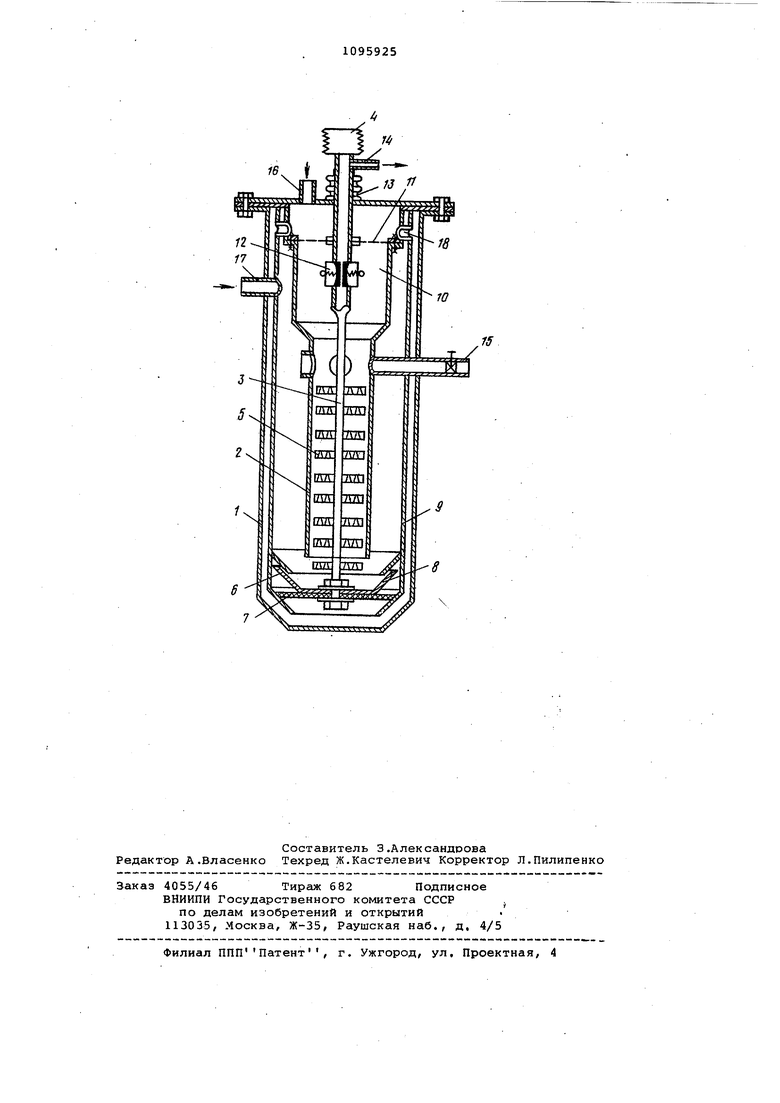

Изобретение относится к химическо му машиностроению и может быть- испол зовано для проведения гидрометаллургических процессов, например выщелачивания руд и концентратов, растворе ния, кристаллизации, Известно устройство для гидромета лургйческих процессов, состоящее из цилиндрического вертикального корпус с патрубками для подачи сырья и удаления продуктов, вала, установленног в корпусе, перфорированных дисков, закрепленных на валу, Вгш соединен с ИСТОЧНИКОМ вибрации, В результате вибрации дисков происходит интенсивное перемешивание ре агентов, ускорение процесса tlD. Недостатком указанного устройства является отсутствие непрерывной циркуляции реагента в аппарате и, как следствие .этого, невозможность глубокого превращения сырья при непрерывном режиме загрузки и выгрузки материалов, Устройство применимо главным образом при взаимодействии жидких фаз, Применение его для- обработки крупнозернистого тяжелого сырья невозможно. Известен реактор для гидрометаллургических процессов, включающий цилиндрический корпус с коаксиально размещенным внутри него направляющим цилиндром, соединенным с виброприводом, штоком с дисками и со стаканом фильтровальный элемент и патрубки для подачи и удаления фаз t21. Недостатками известного реактора являются невозможность переработки .тяжелого, крупнозернистого сырья из за небольшой подъемной силы (Создава емой пульсирующей жидкостью при ее циркуляции;.низкая надежность работы с1ппарата при переработке пульп, содержащих абразивные твердые частицы из-за создания знакопеременных пуль саций внутри перфораций дисков, что приводит к их износу. Наличие фильтровального элемента, находящегося в неподвижном состоянии,приводит к его быстрому забиванию тонкодисперсным шламом. При фильтровании пульп, содержащи кроме шлама твердые абразивные ч:асти цы, например концентрата минерально го сырья, поверхность фильтрования разрушается, теряет фильтровальную способность. Цель изобретения - повышение надежности в работе при обработке тяж лого минерального сырья путем созда ния подъемной силы и устранения кон такта минеральных частиц с фильтрозальной поверхностью. Поставленная цель достигается те что реактор для гидрометаллургических процессов, включающий цилиндрический .корпус с коаксиально размеще ным внутри него направляющим цилинд ром, соединенным с виброприводом, штоком с дисками и со стаканом, фильтровальный элемент и патрубки для подачи и удаления фаз, снабжен установленной коаксиально направляющему цилиндру цилиндроконическрй обечайкой с патрубком подачи сырья, диффузором, закрепленным на внутренней поверхности нижней части цилиндроконической обечайки и расположенным под направляющим цилиндром эластичным диском, укрепленным на штоке в нижней его части и взаимодействующим с конической частью цилиндроконической обечайки, при этом стакан расположен между диффузорами и эластичным диском. Целесообразно, чтобы верхняя часть направляющего цилиндра была выполнена в виде камеры, для отстоя твердой фазы, в которой размещен фильтровальный элемент, закрепленный на штоке, выполненном в верхней части полым и снабженном клапаном, установленным ЬРД фильтровальным элементом. На чертеже изображен продольный разрез реактора для гидрометаллургических процессов. Реактор содержит цилиндрический корпус 1, в котором установлен направляющий цилиндр 2, внутри направляющего цилиндра 2 расположен шток 3, соединенный с виброприводом 4. На штоке 3 закреплены перфорированные диски 5 и стакан 6, расположенный между эластичным диском 7 и диффузором 8, Эластичный диск 7 укреплен на штоке 3 в его нижней части и взаимодействует с конической частью цилиндроконической обечайки 9, которая установлена коаксиально направляющему цилиндру 2.. Диффузор 8 закреплен на внутренней поверхности обечайки 9 и расположен под направляющим цилиндром 2. Верхняя часть направляющего цилиндра 2 выполнена в виде отстойной камеры 10, в которой размещен фильтровальный элемент 11,закрепленный на штоке 3 и корпусе отстойной камеры 10. Верхняя часть штока 3, расположенная в отстойной камере 10, выполнена полой и снабжена клапаном 12, установленным под фильтровальным элементом 11. Корпус реактора закрыт крышкой,на крышке расположен сильфон 13, жёстко закрепленный на штоке 3, Полая часть штока 3 соединена с вакуумной системой (не показана) с помощью патрубка 14. При непрерывной работе каскада реакторов частично превращенное сырье направляют через патрубок 15 на последующую стадию обработки, Загрузку сырья осуществляют через патрубки 16 и 17, циркуляциюпульпы - через патрубок 18. Аппарат работает следующим образом, В полость цилиндроконической обечайки 9 подают через патрубок 17 суспензию, состоящую из 20%-ной соляной кислоты и частиц ильменитового концентрата крупностью 150-400 мкм. Величина отношения массы твердой фазы к жидкой Т:Ж-0,5. Включают вибропривод 4 и осуществляют циркуляцию двух ПОТОКОВ: суспензии между полостью направляющего цилиндра 2 и .цилиндроконической обечайкой 9; осветленной жидкости между отстойной камерой 10 и полостью цилиндрического корпуса 1 Возвратно-поступательное движение штока 3 передается перфорированным дискам 5 и эластичному диску 7, кото рый взаимодействует с конической час тью цилиндроконической обечайки 9. При движении эластичного диска 7 вве происходит всасывание жидкости в коническую часть цилиндроконической обечайки 9. Затем эластичный диск 7 опускается, перекрывает отверстие и цикл снова повторяется. Жидкость про ходит в кольцевой зазор между стаканом 6 и диффузором 8 и поступает в направляющий цилиндр 2. Суспензия проходит через перфорированные диски 5, через патрубок 18 и сливается вниз. Затем вновь происходит подъем суспензии в направляющий цилиндр 2. Одновременно с процессом циркуляции суспензии через направляющий цилиндр 2 происходит процесс отделения твердой минеральной фазы от жидкости в о стойной камере 10. Твердые частицы под действием силы гравитации отделяются от жидкости. Жидкость затем фильтруется через фильтровальный эле мент 11, соверщающий колебательные движения,и поступает в патрубок 18 соединяющий отстойную камеру 10 с ци 1линдроконической обечайкой 9. Далее :чистая жидкость поступает под элас;тичный диск 7, всасывается в цилиндр коническую обечайку 9 и процесс повторяется. По мере накопления тонкоди персного шлама в отстойной камере 10. в полой части штока 3 создсиот разрежение путем соединения патрубка 14 с вакуумной системой (не показана) . При достижении заданной величины разрежения клапан 12 открывается и пульпа устремляется в полость штока 3 и удаляется через патрубок 14. После отделения шлйма от жидкости ее возвращают в полость реактора. Удаление шлама осуществляется периодически. Процесс выщелачивания осуществляется непрерывно путем подачи сырья через патрубок 17 и удаления продукта через патрубок 15 с задвижкой. Для достижения глубокого превращения сырья устанавливают каскад иэ однотипных реакторов. Предлагаемое устройство позволяет увеличить удельную производительность реактора в 2 раза путем турбулизации и циркуляции потока реагентов с помощью взаимодействия эластичного диска 7 с перфорированными дисками 5, расположенными на одном штоке 3; расширить технологические возможности реактора за счет создания подъемной силы большой энергии с помощью установки эластичного диска 7 под диффузором 8 и расширяющейся части диффузора В под направляющим цилиндром 2; повысить надежность работы реактора путем устранения непосредственного взаимодействия твердых минеральных частиц с эластичным диском 7 и фильтровальным элементом 11, что достигается установкой стакана 6 над эластичным диском 7 и введением узкой части диффузора 8 в полость стак на 6, укрепленного на штоке 3; осуществить отделение шлама от суспензии непосредственно в процессе выщелачивания в результате установки фильтровального элемента 11 в отстойной камере 10, расположенной над направляющим цилиндром 2, выполнения штока 3 полым с укрепленным на нем клапаном 12, открываемым вакуумной системой. Предлагаемая конструкция аппарата дает возможность создания каскада непрерывно действующих реакторов высокой производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛОННЫЙ МАССООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2147454C1 |

| Фильтр | 1982 |

|

SU1095947A1 |

| Реактор | 1985 |

|

SU1271558A1 |

| СИСТЕМА КЛАССИФИКАЦИИ ВАРЕНОЙ РАЗБАВЛЕННОЙ ПУЛЬПЫ | 2018 |

|

RU2673831C1 |

| АППАРАТ ДЛЯ ПРОМЫВКИ И КЛАССИФИКАЦИИ ПЕСКОВЫХ ФРАКЦИЙ ПУЛЬПЫ БОКСИТОВОГО ШЛАМА | 2005 |

|

RU2284863C1 |

| Гидравлический классификатор "труженик | 1986 |

|

SU1351674A1 |

| ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1994 |

|

RU2062660C1 |

| НАПОРНЫЙ ФЛОТАТОР | 1993 |

|

RU2049732C1 |

| Пылеуловитель | 1987 |

|

SU1437080A2 |

| Сгуститель | 1982 |

|

SU1079269A1 |

1. РЕАКТОР ДЛЯ ГИДРСМЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ, включающий цилиндрический корпус с коаксиально размещенным внутри него направляющим цилиндром, соединенным с вибропроводом, штоком с дисками и со стаканом фильтровальный элемент и патрубки для подачи и удаления фаз, отличающийся тем, что, с целью повышения надежности в работе при обработке тяжелого минерального сырья путем создания подъемной силы и устранения контакта минеральных частиц с фильтровальной поверхностью, он снабжен установленной коаксиально направляющему цилиндру цилиндроконической обечайкой с патрубком подачи сырья, диффузором, закрепленным на внутренней поверхности нижней части цилиндроконической обечайки и расположенным под направляющим цилиндром эластичным диском, укрепленным на штоке в нижней его части и взаимодействующим с конической частью цилиндроконической обечайки, при этом стакан расположен между диффузором и эластичным диском. С 2. Реактор по п. 1, отличаю-S щ и и с я тем, что верхняя часть на(Л правляющего цилиндра выполнена в виде камеры для отстоя твердой фазы, в которой размещен фильтровальный элемент, закрепленный на штоке, выполненном в верхней части полым и снабженном клапаном, установленным под фильтровальным элементом. CUD СП со КчЭ ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реакционный аппарат | 1941 |

|

SU67687A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для экстрагирования | 1976 |

|

SU628940A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-06-07—Публикация

1983-02-28—Подача