Изобретение относится к устройствам для формования и уплотнения сыпучих сред, преимущественно маловлажных, а именно: грунтов, бетонных смесей, асфальтов, гравия и тому подобных материалов.

Известно, что наиболее эффективными устройствами для уплотнения сыпучих сред и формования из них различных изделий являются устройства, реализующие способы (например, патент РФ N 2065357), основанные на воспроизведении в ходе уплотнения и формования эффекта "текучего клина", т.е. эффекта образования локальной текучей зоны под жесткой поверхностью, постоянно вдавливающей под себя новые порции уплотняемого материала. При этом, несмотря на постоянное обновление материала в зоне, плотность материала в ней и ее геометрические размеры остаются неизменными ("Строительные материалы", 1997, N 11, стр. 20, 21). Эти устройства малочувствительны к изменению состава обрабатываемых материалов, позволяют уплотнять маловлажные сыпучие материалы, реализовывать на одной формовочной установке одновременно подачу, распределение, уплотнение формуемого материала и отделку верхней поверхности формуемого изделия, контролировать качество уплотнения в ходе выполнения процесса, осуществлять процесс формования с пониженным шумом при отсутствии вибрации на месте формования.

Для изготовления бетонных и железобетонных изделий известно устройство, обеспечивающее уплотнение особо жестких бетонных смесей, что позволяет получать долговечные изделия с предельно уплотненной структурой, уменьшить цикл термообработки, металло- и энергоемкость производства. Устройство содержит опорный элемент (раму), привод и рабочий орган для воздействия на сыпучую среду, подаваемую в форму, причем рабочий орган выполнен в виде прессующего элемента, который шарнирно закреплен на опорном элементе посредством двух параллельных рычагов (А.С. СССР N 1421539).

Недостатками этого устройства являются сложность подачи уплотняемого материала под прессующий элемент в центральной части формуемого изделия.

Прототипом предлагаемого изобретения является устройство, содержащее прессующий элемент для воздействия на сыпучую среду при ее нагнетании в форму, выполненный в виде платформы со сквозными каналами (решетчатой платформы) с шарнирно смонтированными на ней рычагами, несущими на свободных концах элементы для возможности шарнирной подвески (Патент РФ N 2085400).

Недостатком этого устройства является избыточное поступление материала под переднюю часть платформы (в направлении поступательного движения механизма) при подаче материала в зону формования сквозь каналы платформы. В результате этого большая часть материала, взаимодействующая с передней частью платформы, выбрасывается в предшествующую рабочему органу зону (не заполненную часть формы) и разуплотняется. Это приводит к затратам энергии на непроизводительное перемешивание уплотняемого материала.

Задачей, на решение которой направлено данное изобретение, является повышение эффективности уплотняющих и формовочных устройств за счет устранения затрат энергии на непроизводительное перемешивание уплотняемого материала.

Указанная задача решается выполнением на рабочем органе козырька, направляющего материал в зону наиболее интенсивной обработки.

Другой отличительной особенностью устройства является то, что козырек выполнен в виде наклонной поверхности, имеющей уклон в сторону задней части рабочего органа по ходу его поступательного движения.

Еще одной отличительной особенностью устройства является то, что козырек размещен на рабочем органе на расстоянии от заднего края платформы до нижней кромки козырька не менее одной трети длины платформы в направлении поступательного движения рабочего органа. Козырек может быть изготовлен из различных материалов, например металла, полимеров и др.

Данные отличия устройства позволяют снизить мощность привода рабочего органа за счет устранения непроизводительных затрат энергии при формовании и уплотнении.

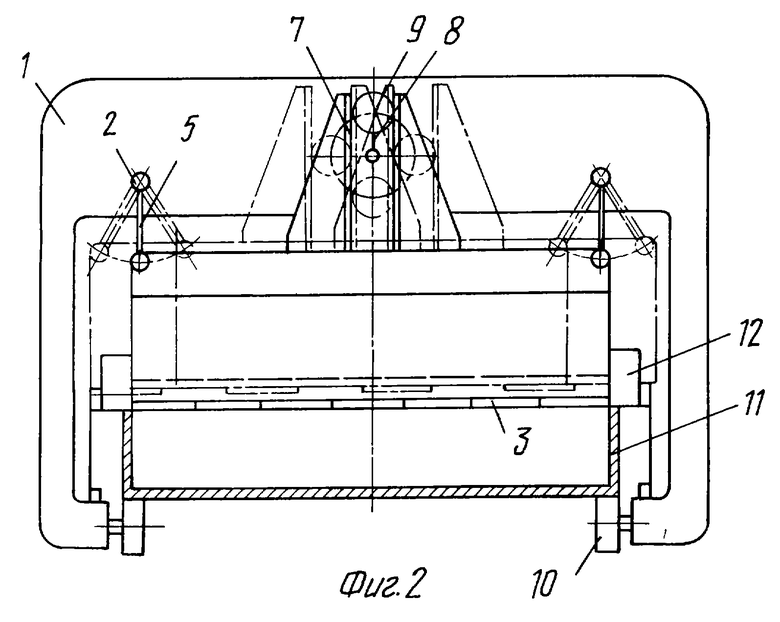

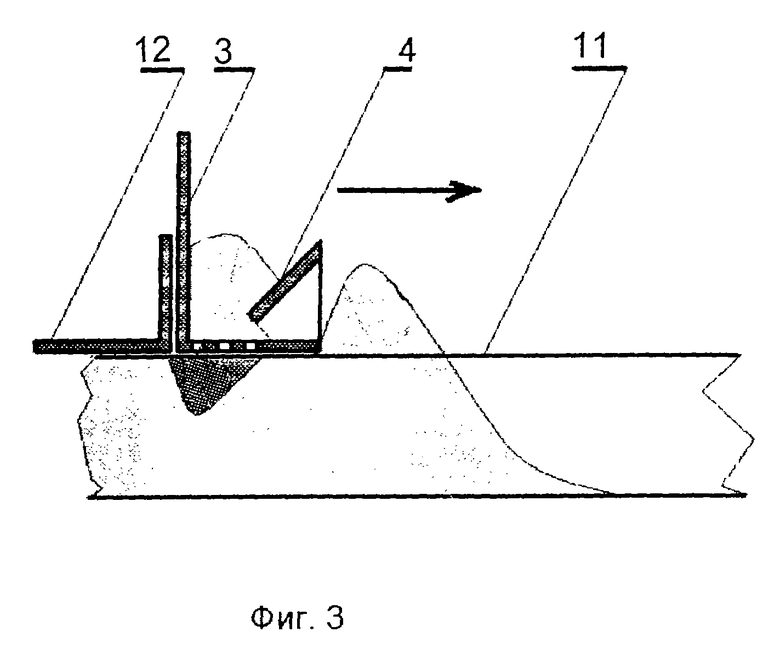

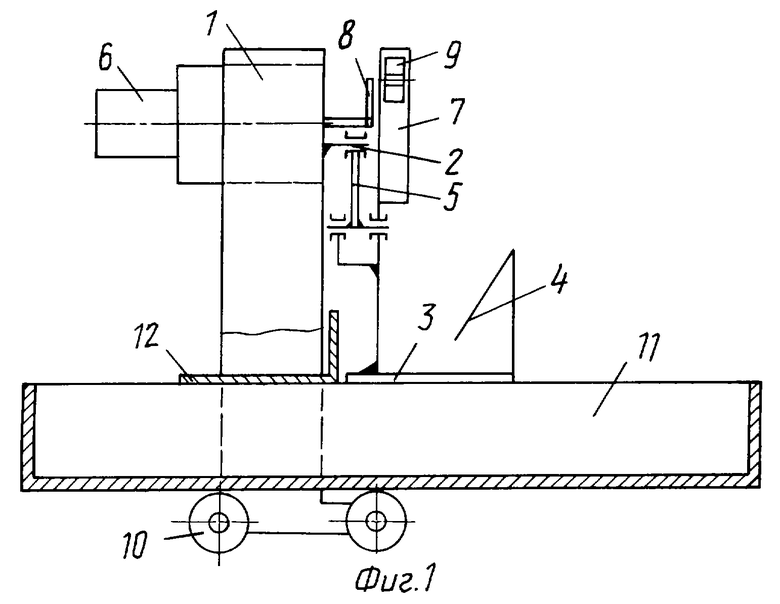

Изобретение поясняется чертежами, где на фиг. 1 изображено заявляемое устройство (вид сбоку), на фиг. 2 то же (вид спереди). Фиг. 3 иллюстрирует сущность корректировки процесса уплотнения, достигаемую введением заявляемого элемента конструкции рабочего органа.

Устройство для механической обработки (уплотнения) материалов (фиг. 1, 2) содержит опорный элемент (корпус) 1, на котором посредством шарниров 2 смонтирован рабочий орган в виде решетчатой платформы 3 с козырьком 4 и с шарнирно закрепленными на ней рычагами 5, привод рабочего органа в виде закрепленного на опорном элементе мотор-редуктора 6 и кулисного механизма, кулиса 7 которого жестко связана с решетчатой платформой, а кривошип 8 с кулисным камнем 9 закреплен на выходном валу мотор-редуктора.

Кроме того, на опорном элементе смонтированы ролики 10, позволяющие на них подвижно устанавливать форму 11, и предохранительная калибрующая лыжа 12, предназначенная для предотвращения выпирания материала позади рабочего органа.

Предохранительная калибрующая лыжа связана с опорным элементом либо жестко, либо с возможностью ограниченного смещения относительно опорного элемента в боковом направлении.

В качестве двигателя привода может быть использован электрический, гидравлический, тепловой и другой двигатели. Также, кроме описанного выше механического привода, может быть применен и другой, например гидравлический, пневматический и др.

Устройство для механической обработки материалов работает следующим образом.

При включении мотор-редуктора 6 приводится во вращение закрепленный на валу редуктора кривошип 8, который через кулисный камень 9 и кулису 7 побуждает решетчатую платформу 3 совершать плоскопараллельные движения. При этом решетчатая платформа 3, качаясь на рычагах 5, совершает как боковые, так и вертикальные перемещения, причем в нижнем положении подошва платформы соприкасается с верхней поверхностью формуемого изделия.

Уплотняемый материал подается на качающуюся решетчатую платформу 3, через каналы которой, а также и с ее боков материал поступает в форму 11 в зону уплотнения под решетчатой платформой. При этом материал направляется козырьком 4 в заднюю часть решетчатой платформы по ходу движения, где уплотнение материала осуществляется на наибольшую глубину при максимальной интенсивности.

Рабочий орган, совершая качательные движения, взаимодействует с поступающим под платформу материалом и внедряет захватываемые платформой порции в форму. В результате чего в зоне реализуется эффект "текучего клина", то есть образуется предельно плотная упаковка обрабатываемого материала с вынужденным течением его в открытую сторону зоны уплотнения (в направлении, не ограниченном стенками формы). При этом предохранительная калибрующая лыжа 12 не допускает выпирание материала позади решетчатой платформы.

При формовании изделий устройство передвигают вдоль формы 11. Причем показателем для передвижения устройства вперед является выпирание (вспучивание) материала впереди рабочего органа.

При использовании устройства его либо закрепляют на рабочем месте (столе, верстаке) посредством неподвижного крепления опорного элемента 1 к столу (например, струбцинами) и тогда установленную на ролики 10 форму 11 перемещают под рабочим органом, либо закрепляют форму 11 на рабочем месте и тогда устройство перемещают по форме.

Устройство вместе с формой устанавливают таким образом, чтобы передний борт находился непосредственно под местом примыкания к платформе 3 лыжи 12. Включают привод, при этом платформа 3 начинает совершать качательные движения. В форму 11 через сквозные каналы в качающейся платформе постоянно подсыпают материал. При этом козырек 4 направляет материал в область наибольшей интенсивности уплотнения.

Постоянно подсыпая материал, дожидаются момента его обратного выпирания перед платформой и выше нижнего положения подошвы платформы. После этого, продолжая подсыпку материала, перемещают форму относительно нагнетателя в направлении, обратном выпиранию материала до заполнения всей формы и выхода платформы за пределы формы. При этом в результате взаимодействия нагнетаемого материала с подошвой качающейся платформы лыжа 12, упруго смонтированная над формой на опорном элементе 1 посредством плоских пружин, получает боковые смещения относительно формы, что снижает сопротивление перемещению формы относительно устройства. При этом тележка предотвращает вертикальные перемещения формы относительно устройства или наоборот, устройства относительно формы. После выхода платформы за пределы формы выключают привод устройства, затем производят распалубку формы от отформованных изделий. После этого вышеописанный процесс повторяется.

Предлагаемое устройство позволяет повысить эффективность формования материалов и изготавливать из них основные строительные изделия на месте строительства при незначительных энергозатратах на единицу продукции. Устройство позволяет обрабатывать широкую гамму материалов, может быть использовано в качестве малогабаритного, в том числе и ручного, механизированного инструмента при производстве различных видов изделий, в частности блоков и кирпичей, облицовочных плит, оконных перемычек, элементов несъемной опалубки и т.п. изделий, а также для благоустройства приусадебных участков, для изготовления тротуарных плит, газонных камней, столбов ограждения и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСАДКА НА МЕХАНИЗИРОВАННЫЙ ИНСТРУМЕНТ | 2000 |

|

RU2163188C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2520750C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2175699C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2366574C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1992 |

|

RU2065357C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2368498C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2365498C1 |

| РУЧНОЙ НАСТОЛЬНЫЙ НЕВЕСОМЫЙ КАТОК ДЛЯ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ С ПЛОТНОСТЬЮ, СООТВЕТСТВУЮЩЕЙ ПРЕДЕЛУ ИХ ПРОЧНОСТИ | 2012 |

|

RU2508194C1 |

| СПОСОБ УПЛОТНЕНИЯ ГРУНТА И ДРУГИХ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2140481C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ТРУБ УПЛОТНЯЮЩЕЙ ГОЛОВКОЙ (ВАРИАНТЫ) | 1998 |

|

RU2141401C1 |

Изобретение относится к устройствам для механической обработки материалов, в частности для формования и уплотнения материалов, преимущественно тяжелых, маловлажных материалов, а именно: грунтов, бетонных смесей, асфальтов, гравия и т.п. Устройство содержит привод и рабочий орган, выполненный в виде платформы, совершающей плоскопараллельное качательное и поступательное движение, имеющей отверстия, через которые сверху подается материал, причем на рабочем органе выполнен козырек, направляющий подаваемый материал в зону наиболее интенсивной обработки. Козырек выполнен в виде наклонной поверхности, имеющей уклон в сторону задней части рабочего органа по ходу его поступательного движения. Нижний край козырька установлен на платформе на расстоянии от ее заднего края не менее одной трети ее длины в направлении поступательного движения рабочего органа. Устройство позволяет повысить эффективность формования материалов и изготавливать из них основные строительные изделия на месте строительства при незначительных энергозатратах на единицу продукции. 3 ил.

Устройство для механической обработки материалов, содержащее привод и рабочий орган в виде платформы, совершающей плоскопараллельное качательное и поступательное движение и имеющей отверстия, через которые сверху подается материал, отличающееся тем, что на рабочем органе выполнен козырек в виде наклонной поверхности, имеющий уклон в сторону задней части рабочего органа по ходу его поступательного движения, при этом козырек установлен на платформе на расстоянии от ее заднего края до нижней кромки козырька не менее одной трети ее длины в направлении поступательного движения рабочего органа.

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1993 |

|

RU2085400C1 |

| US 3942923 A, 09.03.1976 | |||

| УСТРОЙСТВО для УКЛАДКИ БЕТОННОЙ СМЕСИ | 0 |

|

SU338389A1 |

| US 3868200 A, 25.02.1975 | |||

| Бетоноукладчик | 1977 |

|

SU667402A1 |

Авторы

Даты

2000-04-20—Публикация

1998-08-10—Подача