Изобретение относится к способам и оборудованию для производства колец, бетонных и железобетонных труб уплотняющей головкой.

Как указывает Howard G.Pekworth в своей книге "Concrete pipe field manual" New York, 1966, p.63, название "метод уплотняющей или нагнетающей головки" происходит от вращающейся нагнетающей головки, примененной в машине для изготовления труб.

Впервые в США метод уплотняющей головки применили в 1916-17 г. Зайдлер, Фергюсон и Мак Кракен (Говард Ф.Пекворт "Бетонные трубы для ирригации и дренажа" М. Стройиздат, 1968).

Формование круглых труб осуществлялось в вертикальной форме прессующим поршнем, выполненным в виде опрокинутого вверх дном короткого цилиндрического стакана, диаметром, равным внутреннему диаметру трубы, несущим снаружи на своем дне ряд лопастей, направленных под углом атаки к внутренней поверхности формуемой трубы.

Известны способы формования строительных изделий из жестких бетонных смесей в формах с одной открытой поверхностью путем подачи бетонной смеси под ряд одинаковых, параллельных друг другу, свободно вращающихся на осях роликов, соприкасающихся с открытой поверхностью формуемого изделия и перемещаемых относительно открытой поверхности формы в поперечном и продольном направлениях. Причем бетонную смесь подают под ролики слоем, превышающим толщину формуемого изделия под роликом, а скорость перемещения роликов вдоль их осей выбирают в зависимости от скорости перемещения слоя бетонной смеси, выдавливаемой из-под передних торцов роликов по ходу их перемещения вдоль оси (Авторское свидетельство СССР N 292792, М.кл. В 28 В 21/24, 1971).

Однако такие способы не гарантируют высокого качества формуемых изделий.

Наиболее близкими к изобретению по совокупности существенных признаков являются:

1. Способ изготовления бетонных и железобетонных труб уплотняющей головкой, включающий засыпку бетонной смеси внутрь формы через отверстие в ее верхней части, на вращающееся дно перевернутого стакана, несущего нагнетающие элементы уплотняющей головки, подачу бетонной смеси под действием центробежных сил в полость, образованную стенкой формы и поверхностями, обращенных к ней нагнетающих элементов уплотняющей головки, кольцевым слоем, имеющим внутренний диаметр меньше чем внутренний диаметр формуемой трубы, и перемещение уплотняющей головки снизу вверх от начала формы до выхода из нее с одновременным вращением (Патент США N 4690631, М. кл. В 28 В 21/24, 1987).

Однако, несмотря на многие усовершенствования головок, при использовании метода "нагнетающей головки" наблюдается нестабильность, непостоянство качества уплотнения тела изготавливаемых труб. В одной и той же трубе могут быть участки высочайшего качества уплотнения наряду с недостаточно уплотненными. Причиной этого является недостаточный контроль и не возможность поддержания постоянного слоя рыхлой бетонной смеси над роликовой головкой.

2. Способ изготовления бетонных и железобетонных труб уплотняющей головкой, включающий засыпки бетонной смеси внутрь формы через отверстие в ее верхней части, на вращающийся диск, несущий нагнетающие элементы уплотняющей головки, выполненные в виде роликов, подачи бетонной смеси под действием центробежных сил в полость, образованную стенкой формы и поверхностями, обращенных к ней нагнетающих элементов уплотняющей головки, кольцевым слоем, имеющим внутренний диаметр меньше чем внутренний диаметр формуемой трубы, и перемещение уплотняющей головки снизу вверх от начала формы до выхода из нее с одновременным вращением (Патент США N 3619872, М.кл. B 28 B 21/26).

В данном способе предусмотрен контроль и поддержание постоянного слоя рыхлой бетонной смеси над роликовой головкой во все время цикла формования путем изменения скорости вертикального подъема роликовой головки. То есть, поддержание скорости подъема роликовой головки такой, чтобы на головке постоянно сохранялся слой бетонной смеси заданной величины.

Однако, как это ни парадоксально, но такая очевидная взаимосвязь не только не дала желаемого положительного результата, но даже, наоборот, в некоторых случаях привела к усилению неравномерности уплотнения тела трубы и сдвигу арматурного каркаса.

Таким образом, причина неравномерного уплотнения труб не была раскрыта и устранена.

3. Способ изготовления бетонных и железобетонных труб уплотняющей головкой, включающий засыпку бетонной смеси внутрь формы через отверстие в ее верхней части, на вращающуюся головку, подачу бетонной смеси под действием центробежных сил в полость, образованную стенкой формы и поверхностями обращенных к ней нагнетающих элементов уплотняющей головки, кольцевым слоем, имеющим внутренний диаметр меньше чем внутренний диаметр формуемой трубы, и перемещение уплотняющей головки снизу вверх от начала формы до выхода из нее с одновременным вращением (Патент США N 450539, М.кл. B 28 B 21/26, 1985).

Недостатком данного способа является то, что при существующей конструкции головки подача смеси непосредственно под нижние части роликов затруднена и не зависит от величины "шапки" смеси над роликами и, наоборот, наличие высокой "шапки" еще более затрудняет подачу смеси под нижние части роликов. Ведь торцы роликов подаваемую на них и на распределительный диск бетонную смесь сбрасывают под ролики, а не выдавливают. А кроме того, не указаны размеры слоя, его расположение относительно роликов и формы.

Задачей, на решение которой направлено данное изобретение, является повышение качества уплотнения формуемых труб.

Экспериментально было установлено, что высокое качество уплотнения достигается только в случае обратного вытеснения бетонной смеси, подаваемой под нижние части роликов выше головки через кольцевой зазор между стенкой формы и головкой.

Указанная задача решается тем, что в способе изготовления бетонных и железобетонных труб уплотняющей головкой, включающем засыпку бетонной смеси внутрь формы через отверстие в ее верхней части, на вращающееся дно перевернутого стакана, несущего нагнетающие элементы уплотняющей головки, подачу бетонной смеси под действием центробежных сил в полость, образованную стенкой формы и поверхностями обращенных к ней нагнетающих элементов уплотняющей головки, кольцевым слоем, имеющим внутренний диаметр меньше чем внутренний диаметр формуемой трубы, и перемещение уплотняющей головки снизу вверх от начала формы до выхода из нее с одновременным вращением, причем отличительной особенностью способа является то, что бетонную смесь подают в нижнюю часть полости, при этом перемешают уплотняющую головку снизу вверх по стенке формы кольцевым слоем бетонной смеси, имеющим высоту не менее толщины стенки формуемой трубы.

Другой отличительной особенностью способа является то, что направление вращения дна перевернутого стакана, несущего нагнетающие элементы уплотняющей головки, меняют на обратное многократно в течение всего времени его подъема.

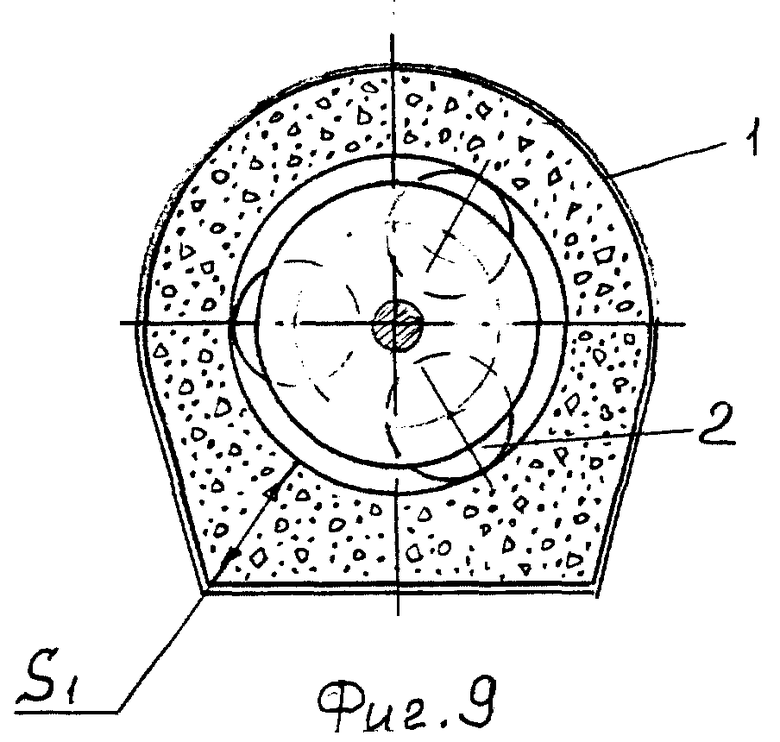

Еще одной отличительной особенностью способа является то, что используют форму, имеющую некруглое поперечное сечение, при этом перемещают уплотняющую головку только вслед за вытесняемым выше головки из полости по стенке формы кольцевым слоем бетонной смеси, имеющим высоту не менее наибольшей толщины стенки формуемой трубы.

Данные отличия способа позволяют получать высокое стабильное однородное качество уплотнения бетонной смеси в формуемой трубе.

Указанная задача решается тем, что в способе изготовления бетонных и железобетонных труб уплотняющей головкой, включающем засыпку бетонной смеси внутрь формы через отверстие в ее верхней части, на вращающийся диск, несущий нагнетающие элементы уплотняющей головки, выполненные в виде роликов, подачу бетонной смеси под действием центробежных сил в полость, образованную стенкой формы и поверхностями, обращенных к ней нагнетающих элементов уплотняющей головки, кольцевым слоем, имеющим внутренний диаметр меньше чем внутренний диаметр формуемой трубы, и перемещение уплотняющей головки снизу вверх от начала формы до выхода из нее с одновременным вращением, причем отличительной особенностью способа является то, что бетонную смесь подают в нижнюю часть полости, при этом перемещают уплотняющуе головку снизу вверх только вслед за вытеснением выше головки из полости по стенке формы кольцевым слоем бетонной смеси, имеющим высоту не менее толщины стенки формуемой трубы.

Причем направление вращения диска, несущего уплотняющие ролики, могут менять на обратное многократно в течение всего времени подъема уплотняющей головки.

Кроме того, в данном способе может быть использована форма, имеющая некруглое поперечное сечение, при этом перемещают уплотняющую головку только вслед за вытесняемым выше головки из полости по стенке формы кольцевым слоем бетонной смеси, имеющим высоту не менее наибольшей толщины стенки формуемой трубы.

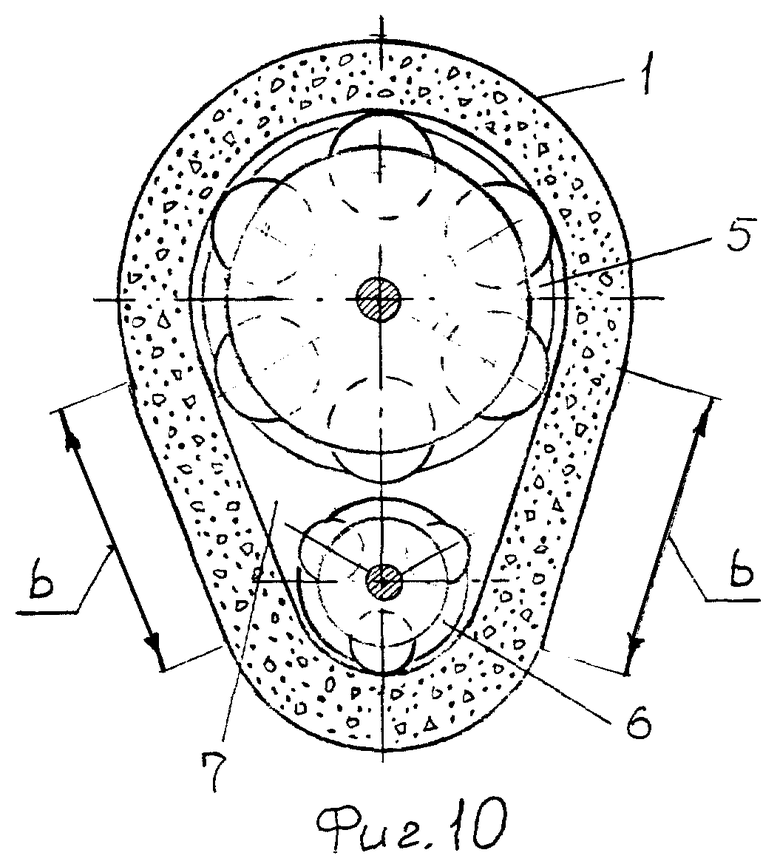

Другой отличительной особенностью способа является то, что можно использовать уплотняющую головку, имеющую два и более вращающихся дисков, несущих нагнетающие элементы и установленных рядом друг с другом на общей для всех дисков направляющей юбке, причем внешние окружности дисков вписаны в контур поперечного сечения направляющей юбки, при этом перемещают уплотняющую головку снизу вверх только вслед за вытесняемым выше головки из полости по стенке формы кольцевым слоем бетонной смеси, имеющим высоту не менее наибольшей толщины стенки формуемой трубы, а в местах сопряжения окружностей дисков не менее двух наибольших толщин стенки формуемой трубы.

А также можно подавать бетонную смесь в нижнюю часть полости кольцевым слоем, имеющим внутренний диаметр меньше внутреннего диаметра формуемой трубы на 1/5-2/5 диаметра ролика.

Кроме того, скорость перемещения уплотняющей головки снизу вверх могут контролировать автоматически по величине мощности, зафиксированной в начале формования в момент максимального выпирания свежеотформованной трубы над уплотняющей головкой.

Данные отличия способа позволяют получать высокое стабильное однородное качество уплотняющей бетонной смеси в формуемой трубе.

Указанная задача решается тем, что в способе изготовления бетонных и железобетонных труб уплотняющей головкой, включающем засыпку бетонной смеси внутрь формы через отверстие в ее верхней части, на вращающуюся головку, подачу бетонной смеси под действием центробежных сил в полость, образованную стенкой формы и поверхностями обращенных к ней нагнетающих элементов уплотняющей головки, кольцевым слоем, имеющим внутренний диаметр меньше чем внутренний диаметр формуемой трубы, и перемещение уплотняющей головки снизу вверх от начала формы до выхода из нее с одновременным вращением, причем отличительной особенностью способа является то, что бетонную смесь подают в нижнюю часть полости, при этом перемещают уплотняющую головку вверх только после начала обрушения верха вытесняемого из полости кольцевого слоя бетонной смеси.

А кроме того, направление вращения уплотняющей головки могут менять на обратное многократно в течение всего времени ее подъема.

Данные отличия способа позволяют получать высокое стабильное однородное качество уплотнения бетонной смеси в формуемой трубе.

Изобретение поясняется чертежами, где на:

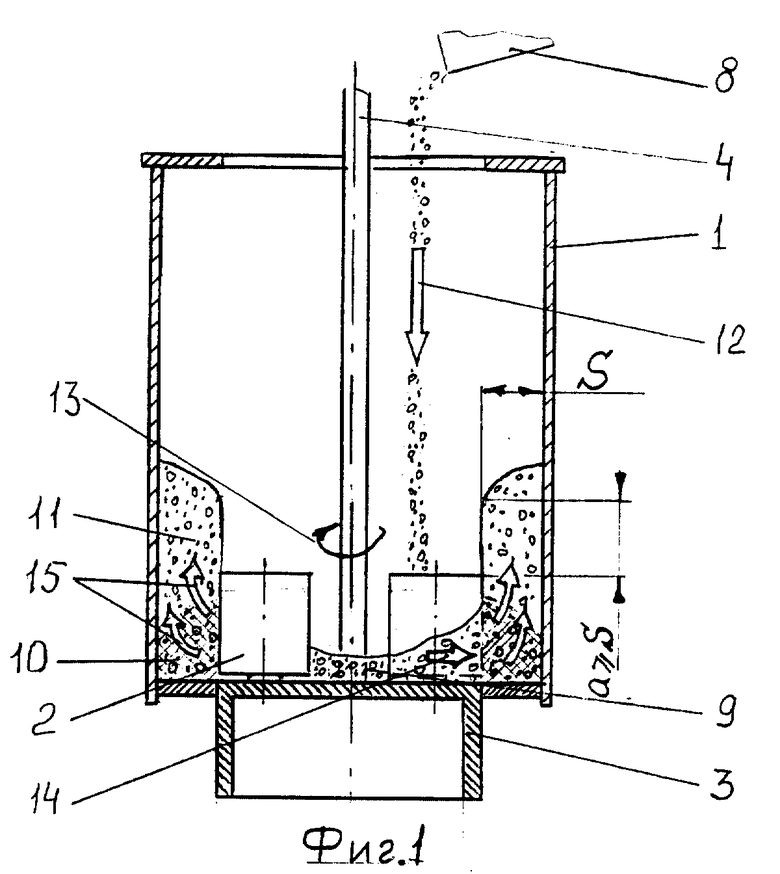

фиг. 1 изображена схема изготовления бетонной или железобетонной трубы уплотняющей головкой с засыпкой бетонной смеси на вращающееся дно перевернутого стакана (уплотняющая головка находится в нижней части внутри формы);

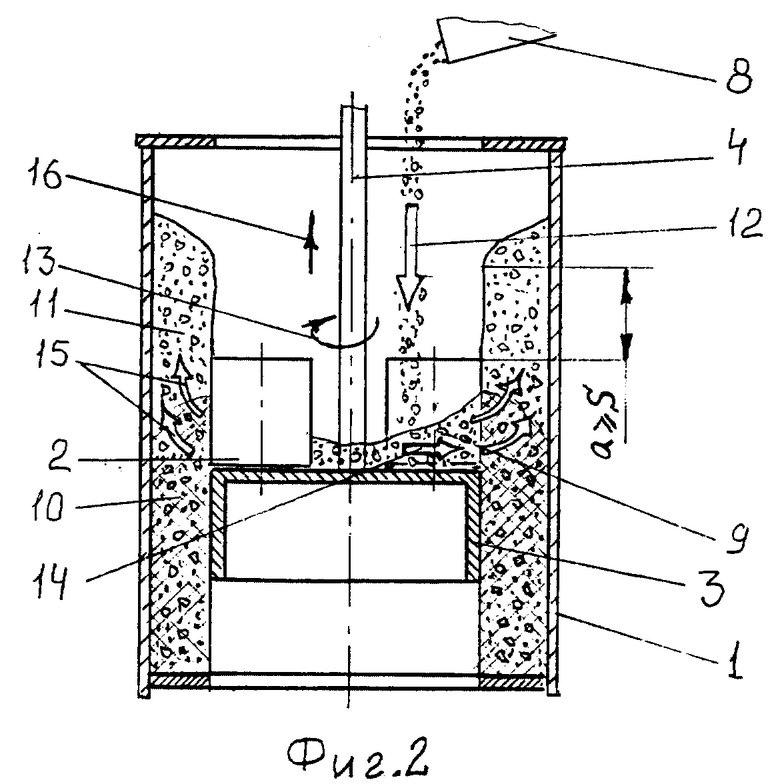

фиг. 2 - то же, только уплотняющая головка поднимается;

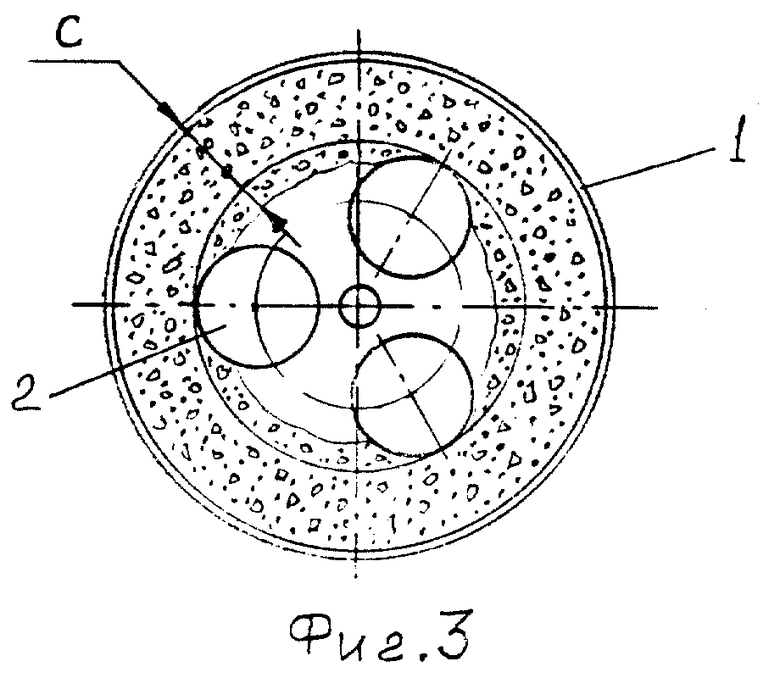

фиг. 3 - то же, вид сверху на уплотняющую головку;

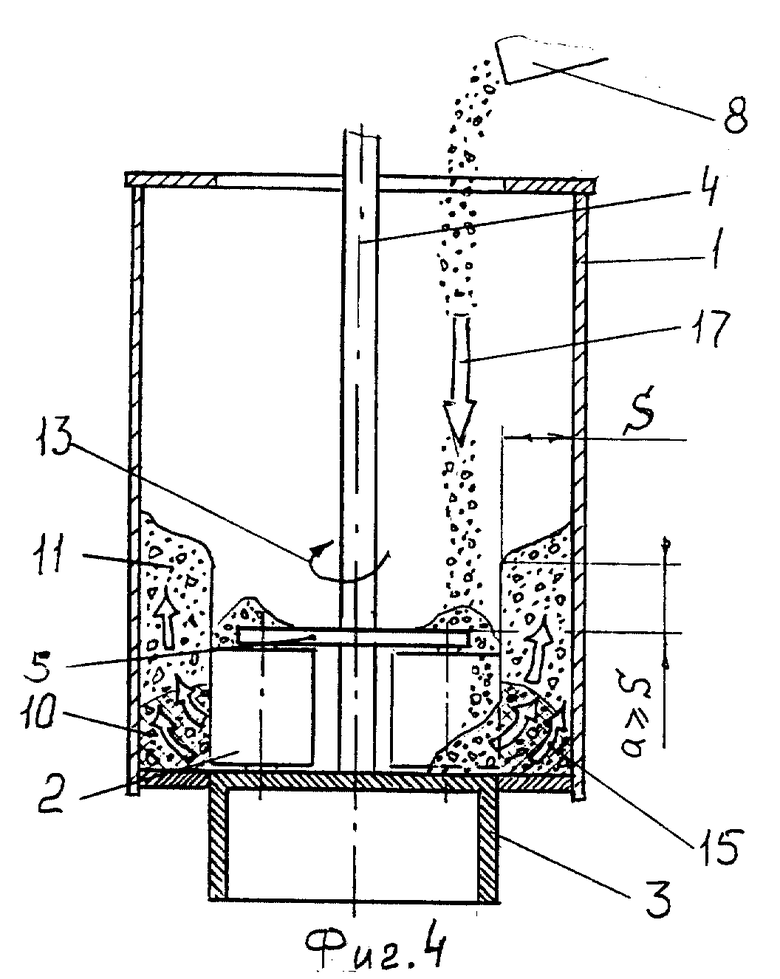

фиг. 4 - схема изготовления бетонной или железобетонной трубы уплотняющей головкой с засыпкой бетонной смеси на вращающийся диск (уплотняющая головка находится в нижней части формы);

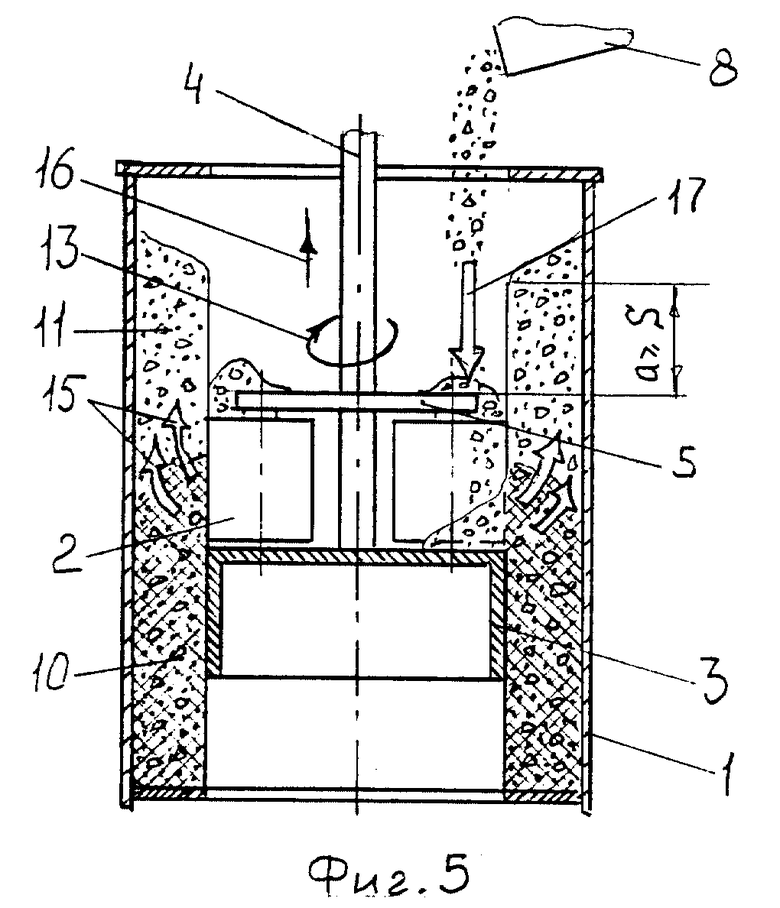

фиг. 5 - то же, уплотняющая головка понимается;

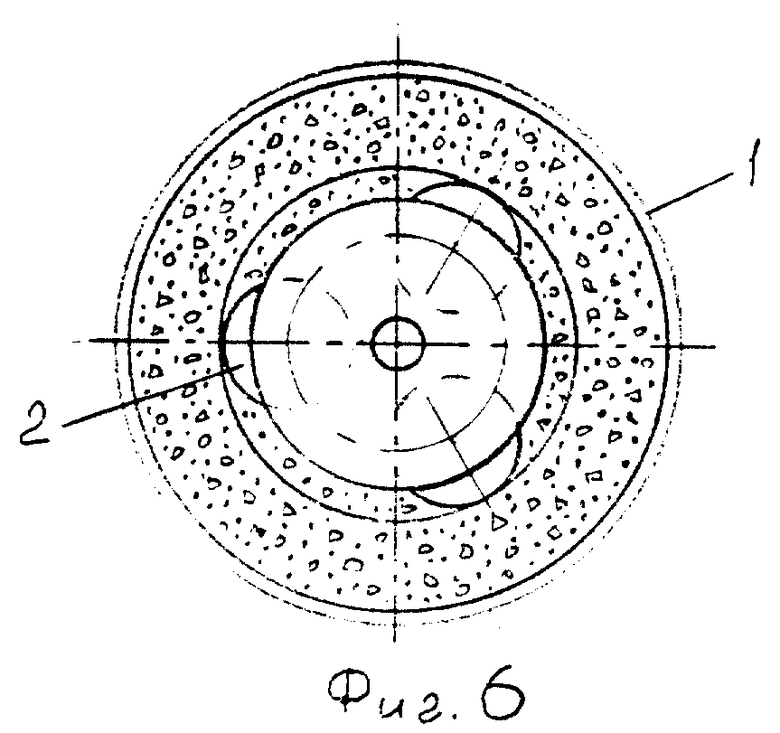

фиг. 6 - то же, вид сверху на уплотняющую головку;

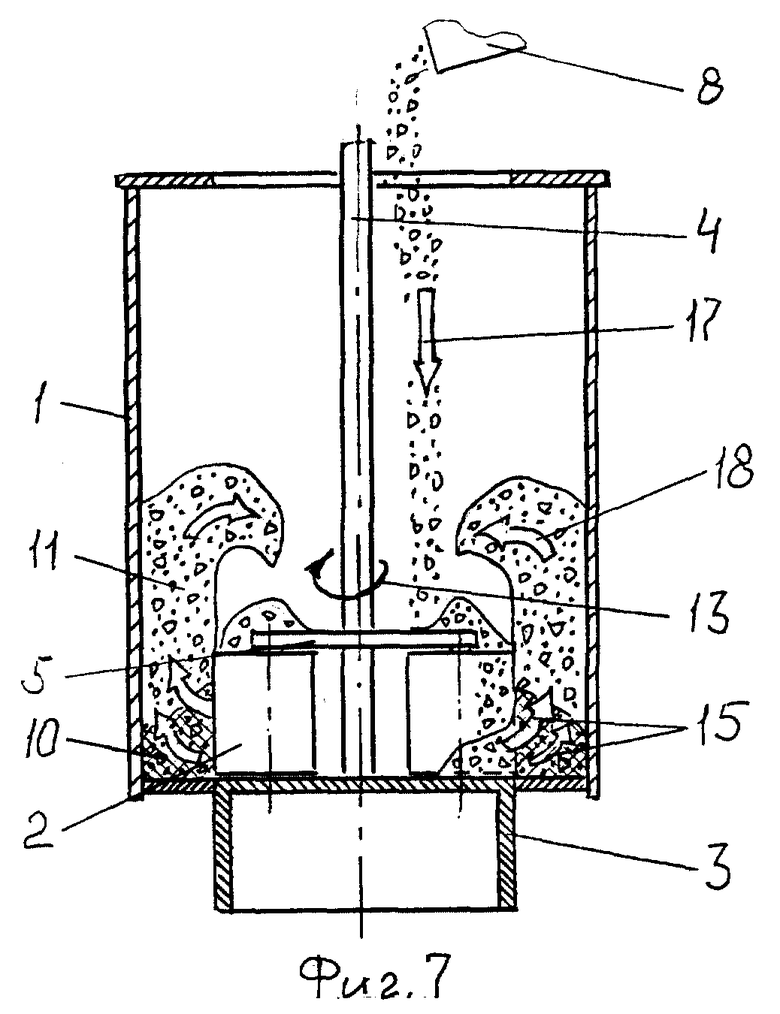

фиг. 7 - схема изготовления бетонной или железобетонной трубы уплотняющей головкой с обрушением вытесняемого из полости кольцевого слоя бетонной смеси;

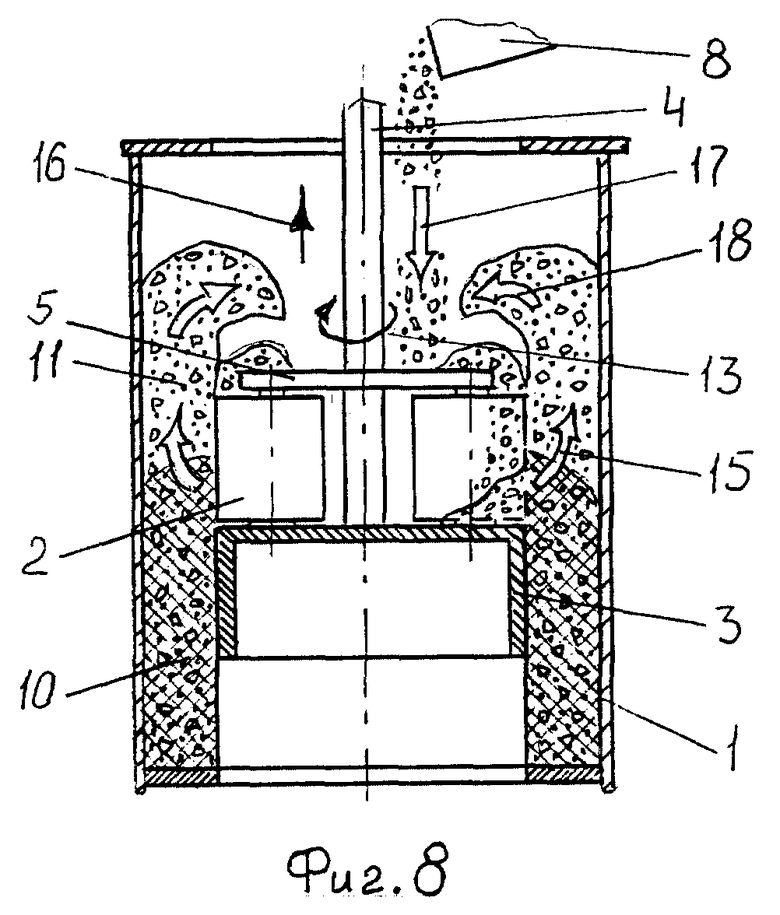

фиг. 8 - то же, уплотняющая головка поднимается;

фиг. 9 - схема изготовления бетонных и железобетонных труб некруглого поперечного сечения, вид сверху на уплотняющую головку;

фиг. 10 - схема изготовления бетонных и железобетонных труб овоидального поперечного сечения, вид сверху на уплотняющую головку с двумя смежными вращающимися дисками и трубу овоидального поперечного сечения.

На чертежах приняты следующие обозначения.

1 - форма; 2 - нагнетающие элементы, например ролики, лопасти, пластины; 3 - перевернутый стакан; 4 - приводной вал; 5 - вращающийся диск; 6 - дополнительный диск; 7 - направляющая юбка; 8 - питатель для подачи бетонной смеси; 9 - засыпаемая бетонная смесь на вращающееся дно перевернутого стакана 3; 10 - уплотненная часть трубы; 11 - выдавливаемый кольцевой слой бетонной трубы; 12 - направленные засыпки бетонной смеси в форму 1, преимущественно на вращающееся дно перевернутого стакана 3; 13 - направление вращения уплотняющей головки; 14 - направление подачи бетонной смеси под ролик 2 с вращающегося дна перевернутого стакана 3; 15 - направление выдавливания бетонной смеси вверх; 16 - направление подъема уплотняющей головки; 17 - направление засыпки бетонной смеси на вращающийся диск 5; 18 - направление выдавливания бетонной смеси с обрушением; S - толщина стенки изготавливаемой трубы; a - высота выдавливаемого кольцевого слоя бетонной трубы; C - толщина кольцевого слоя бетонной смеси на стенке формы; S1 - наибольшая толщина стенки формуемой трубы; b - место сопряжения окружностей смежных дисков.

Осуществление способов производят следующим образом.

Уплотняющую головку, нагнетающую смесь в тело трубы, опускают в нижнее положение так, чтобы нижние торцы нагнетающих элементов 2 находились у нижнего поддона формы 1. Приводной вал 4 приводит во вращение стакан 3 или вращающийся диск 5, или диски 5 и 6. Одновременно засыпают сверху в форму, преимущественно в центральную часть на дно стакана 3 или вращающийся диск 5, бетонную смесь. Под действием центробежной силы рыхлая смесь с днища 3 или с диска 5 сдвигается к внешней стенке трубы и заполняет кольцевое пространство между стенкой формы 1 и поверхностями обращенных к форме нагнетающих элементов 2. При засыпке смеси на диск 5 она также сползает с него вниз на дно стакана 3 и падает под нижние части роликов 2 и в кольцевое пространство между стенкой формы 1 и нагнетающими элементами 2. Направление движения смеси показано стрелками 14.

Часть смеси, попадающая между нагнетающими элементами 2 уплотняющей головки и внутренней открытой поверхностью формуемой трубы, непрерывно впрессовывается этими элементами 2 в кольцевое пространство, первоначально заполненное рыхлой смесью.

Плотность смеси в кольцевом пространстве увеличивается за счет постоянного впрессовывания в это пространство бетонной смеси, попадающей между открытой внутренней поверхностью формуемой трубы и нагнетающими элементами 2 уплотняющей головки.

Уплотняющую головку удерживают внизу формы 1 до выжимания (выдавливания) слоя бетонной смеси из кольцевого пространства вверх по внутренней стенке формы 1 и начинают перемещать уплотняющую головку только вслед за вытесняемым выше головки из полости кольцевым слоем бетонной смеси, имеющим высоту а не менее толщины S или S1 стенки формуемой трубы.

Уплотняющую головку могут удерживать внизу формы 1 до выжимания (выдавливания) слоя бетонной смеси из кольцевого пространства вверх по внутренней стенке формы 1 до момента (обратного) обрушения верха этого слоя, после этого начинают перемещение уплотняющей головки вверх и перемещают ее вверх только вслед за выжимаемым слоем, не опережая его, до упора его верха в верхний торец формы 1.

В этот момент прекращают подачу смеси на дно стакана 3 или диск 5 уплотняющей головки и, не останавливаясь, выводят уплотняющую головку за пределы формы.

После этого форму со свежеотформованной трубой переносят на пост выдержки, устанавливают на машины для формования труб новую форму и процесс повторяют.

Бетонную смесь подают слоем, равным 1/5 - 2/5 диаметра ролика между поверхностью ролика и внутренней поверхностью формуемой трубы.

Для предотвращения сдвига и закручивания арматурного каркаса периодически, по мере вертикального подъема головки, меняют ее направление вращения на противоположное.

Предлагаемые способы можно осуществлять уплотняющей головкой, привод которой оснащен датчиками, измеряющими в процессе работы величины мощности или крутящего момента на валу 4 привода. При этом измеряемая величина служит управляющим сигналом для привода подъема уплотняющей головки. Причем измеряемый сигнал может выводиться непосредственно на место оператора, где сигнал визуализируется посредством, например, амперметра.

При осуществлении способа в начале формования, когда выжимание слоя бетонной смеси из кольцевого пространства вверх по внешней стенке формы 1 достигнет высоты а, равной размеру толщины стенки трубы, или момента обратного обрушения слоя, фиксируют величины измеряемого сигнала. При достижении зафиксированной величины осуществляют включение привода подъема головки.

Включение привода подъема головки может осуществляться как оператором, ориентирующимся по показанию амперметра, так и автоматически посредством, например, токовых реле.

Если в процессе формования величина измеряемого сигнала станет меньше зафиксированной величины, то подъем головки приостанавливают и дожидаются увеличения величины измеряемого сигнала до зафиксированной величины, после чего подъем возобновляют.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2147516C1 |

| РУЧНОЙ НАСТОЛЬНЫЙ НЕВЕСОМЫЙ КАТОК ДЛЯ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ С ПЛОТНОСТЬЮ, СООТВЕТСТВУЮЩЕЙ ПРЕДЕЛУ ИХ ПРОЧНОСТИ | 2012 |

|

RU2508194C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2175699C1 |

| СПОСОБ УПЛОТНЕНИЯ ГРУНТА И ДРУГИХ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2140481C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2368498C1 |

| НАСАДКА НА МЕХАНИЗИРОВАННЫЙ ИНСТРУМЕНТ | 2000 |

|

RU2163188C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2366574C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2365498C1 |

| СПОСОБ УПЛОТНЕНИЯ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1998 |

|

RU2143030C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВЫСОКОПЛОТНОЙ ОДНОРОДНОЙ СТРУКТУРОЙ ИЗ МЕТАЛЛИЧЕСКИХ, МЕТАЛЛОКЕРАМИЧЕСКИХ И ДРУГИХ ПОРОШКОВ (ВАРИАНТЫ) | 1998 |

|

RU2147486C1 |

Способ применяется в строительстве. Высокое стабильное однородное качество уплотнения достигается подачей бетонной смеси в нижнюю часть полости, образованной стенкой формы и поверхностями обращенных к ней нагнетающих элементов, и перемещением уплотняющей головки снизу вверх только вслед за вытесненным ею в начале формования выше самой себя кольцевым слоем бетонной смеси, при этом высота слоя должна быть не менее толщины стенки формуемой трубы. 3 с. и 8 з.п.ф-лы, 10 ил.

| US 4690631 A, 01.09.87 | |||

| US 3619872 A, 16.11.71 | |||

| US 4540539 A, 10.10.85 | |||

| 1969 |

|

SU292792A1 | |

| Головка для радиального прессования изделий из бетонных смесей | 1976 |

|

SU942991A2 |

| Головка для радиального прессования изделий из бетонных смесей | 1978 |

|

SU942992A2 |

| RU 2063871 C1, 20.07.96 | |||

| ПИТАТЕЛЬНАЯ СРЕДА ДЛЯ ВЫДЕЛЕНИЯ ПАТОГЕННЫХ ЭНТЕРОБАКТЕРИЙ | 2000 |

|

RU2179582C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2015 |

|

RU2586963C1 |

| Устройство для забора жидкости с ее поверхности | 1991 |

|

SU1784532A1 |

| DE 1956151 A, 14.10.71. | |||

Авторы

Даты

1999-11-20—Публикация

1998-07-07—Подача