Изобретение относится к области формования изделий и полуфабрикатов из различных порошкообразных и композиционных сыпучих материалов и может быть применено в различных областях промышленности и строительства.

Под сыпучими дисперсными материалами понимаются грунты, бетонные смеси, керамические массы, огнеупорные массы, формовочные составы литейного производства, металлические порошки и тому подобные материалы.

Известно устройство для осуществления способа формования изделий из сыпучих дисперсных материалов по патенту РФ N 2065357, содержащее раму, привод, набивающий элемент в виде нагнетающей плиты, стабилизирующий элемент, препятствующий вытеснению обрабатываемого порошкообразного материала из формы, и приспособление для подачи материала в форму под рабочую поверхность плиты.

Недостатками такого устройства являются трудность подачи достаточного количества материала под рабочую поверхность нагнетающей плиты, износ торца нагнетающего элемента от трения о материал, захват нагнетаемой порции обрабатываемого материала всей площадью нагнетательной плиты, что вызывает повышенный расход энергии и снижает эффективность поступления порошка в углы формы.

В основу изобретения положена задача создания устройства для формования изделий из сыпучих дисперсных материалов для осуществления упомянутого способа, посредством которого можно уменьшить расход энергии и повысить эффективность поступления обрабатываемого материала в углы формы, формовать изделия с однородной высокой степенью уплотнения по объему с большой производительностью.

Поставленная задача решается тем, что известное устройство для формования изделий из сыпучих дисперсных материалов, содержащее раму, привод, набивающий элемент в виде нагнетающей плиты, стабилизирующий элемент, препятствующий вытеснению обрабатываемого порошкообразного материала из формы, и приспособление для подачи материала в форму под рабочую поверхность плиты, имеет рабочую поверхность плиты, выполненную в виде конуса (конической поверхности), при этом плита соединена с приводом, обеспечивающим плите возможность совершения кругового качания вокруг вершины конуса (гирационного движения), а приспособление выполнено в виде примыкающих к плите с зазором стенок бункера.

А также тем, что устройство снабжено, по меньшей мере, одной дополнительной нагнетающей плитой с рабочей поверхностью в виде конуса, установленной в ряд по фронту обрабатываемого материала в форме с возможностью кругового качания от привода вокруг вершины конуса этой плиты.

В частности оно снабжено устройством для синхронизации кругового качания нагнетающих плит.

Кроме того, вершина конуса располагается за границами нагнетающей плиты.

А также тем, что нагнетающая плита выполнена четырехугольной формы.

Поставленная задача решается также тем, что стабилизирующий элемент выполнен заодно со стенкой бункера.

В частности, стабилизирующий элемент выполнен с возможностью колебательного движения.

В частном случае конус выполнен прямым круговым.

Изобретение позволяет обрабатывать широкую гамму материалов, в том числе грунты, грунтосмеси, бетонные смеси, керамические массы, и может быть использовано при изготовлении различных строительных изделий (плиты, блоки, стойки, перемычки и прочее), при сооружении дорожного полотна, при изготовлении огнеупорных изделий.

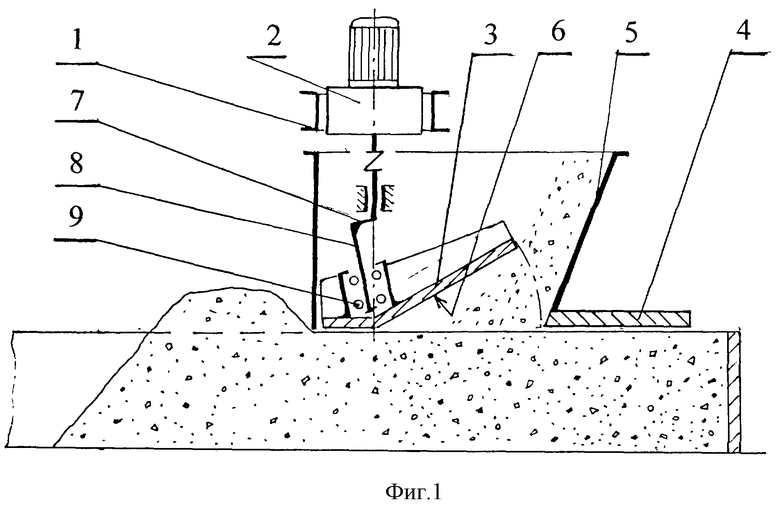

На фиг. 1 изображено устройство для формования изделий из сыпучих дисперсных материалов, вид сбоку.

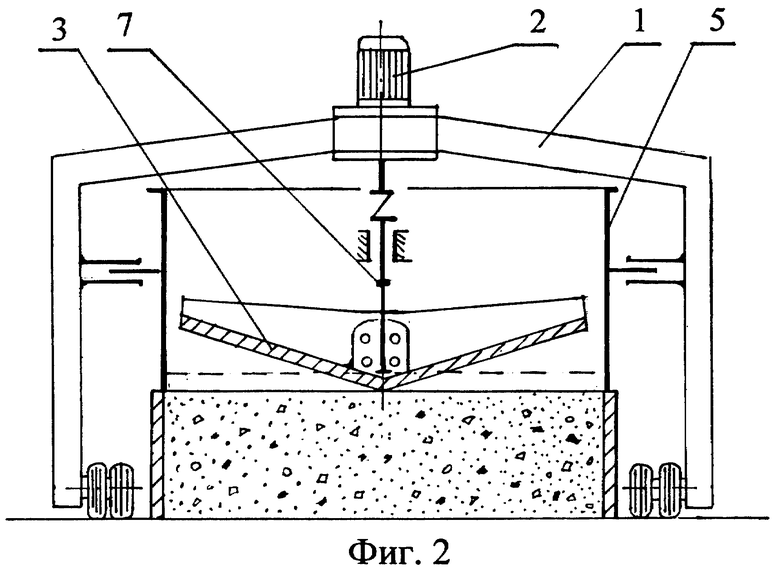

На фиг. 2 изображено устройство для формования изделий из сыпучих дисперсных материалов, вид спереди, передняя стенка бункера условно не показана.

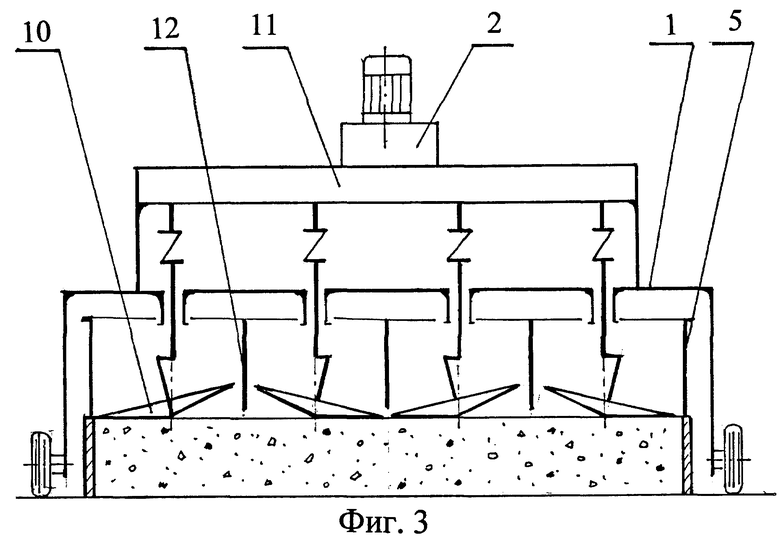

На фиг. 3 изображено устройство, оснащенное тремя дополнительными нагнетающими плитами с конусными рабочими поверхностями.

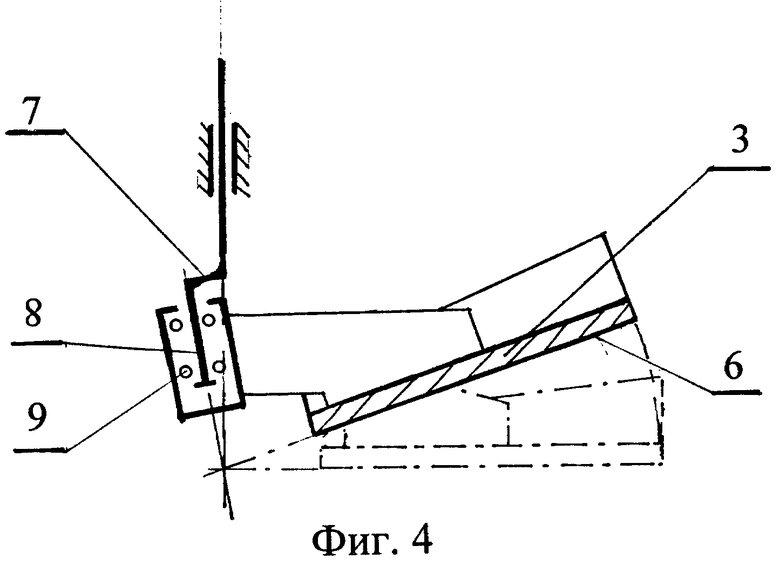

На фиг. 4 изображена нагнетающая плита, у которой вершина конуса располагается за пределами плиты.

Устройство для формования изделий из сыпучих дисперсных материалов содержит раму 1, которая может быть установлена на колесах для возможности осуществления продольного перемещения устройства вдоль формуемого изделия, привод 2, набивающий элемент в виде нагнетающей плиты 3, стабилизирующий элемент 4, препятствующий вытеснению обрабатываемого порошкообразного материала из формы, выполненный, например, в виде плоской пластины, и приспособление для подачи материала в форму под рабочую поверхность плиты 3, выполненное в виде бункера 5, стенки которого примыкают к нагнетающей плите 3 с зазором.

Рабочая поверхность нагнетающей плиты 3 выполнена в виде конуса 6, например, прямого кругового.

Механизм кругового качания нагнетающей плиты 3 вокруг вершины конуса 6 может быть выполнен, например, в виде соединенного с приводом 2 кривошипа 7, на наклонном шипе 8 которого посредством подшипников 9 установлена нагнетающая плита 3. При этом нагнетающая плита 3 установлена таким образом, чтобы вершина конуса 6 совпадала с точкой пересечения оси вращения кривошипа 9 с осью шипа 8.

В частном случае конус 6 выполняется так, чтобы при круговом качании плиты 3 образующие конуса 6 в одном из крайних положений совпадали с плоскостью верхней поверхности формуемого изделия.

Бункер 5, стенки которого примыкают к нагнетающей плите 3, которая может быть выполнена, например, четырехугольной, охватывает нагнетающую плиту 3 по ее контуру. При этом зазоры между стенкой бункера 5 и нагнетающей плитой 3 назначаются так, чтобы стенки бункера 5 не препятствовали круговому качанию нагнетающей плиты 3, но в то же время удерживали ее от совместного вращения с кривошипом 7.

Стабилизирующий элемент 4 устанавливается на раму 1 так, чтобы поверхность, соприкасающаяся с обрабатываемым материалом, совпадала с проектной поверхностью формуемого изделия. Стабилизирующий элемент 4 может быть смонтирован на раме 1 посредством, например, линейных направляющих или рычагов, обеспечивающих возможность колебательного движения стабилизирующего элемента 4. При этом это движение может быть, например, возвратно-поступательным.

Вариант выполнения устройства (фиг. 3) отличается от вышеописанного тем, что оно снабжено несколькими, в частности, тремя дополнительными нагнетающими плитам 10, смонтированными в ряд с основной нагнетающей плитой 3. Конструкция механизма качания дополнительных плит 10 может быть аналогичной механизму качания нагнетающей плиты 3. Качание нагнетающих плит может быть синхронизировано посредством известных механизмов, например, зубчатых передач. При этом синхронизирующий механизм 11 может обеспечить круговое качание всех нагнетающих плит либо в одну сторону, либо попарно в противоположные стороны, либо в любом другом требуемом сочетании. Нагнетающие плиты отделены друг от друга стенками 12, являющимися элементами бункера 5, для предотвращения совместного с кривошипами вращения нагнетающих плит.

Устройство работает следующим образом.

Устройство устанавливают в начале формуемого изделия, которое может изготавливаться в форме, в переставной опалубке, в скользящей опалубке либо в другом формообразующем приспособлении. Если изделие формуется в отдельных формах, то устройство устанавливают так, чтобы передний поперечный борт формы находился под местом примыкания нагнетающей плиты 3 и пластины стабилизирующего элемента 4. При этом поверхность пластины, контактирующая с формуемым изделием, должна находиться на уровне верхней поверхности изготавливаемого изделия, а нагнетающая плита 3 должна располагаться так, чтобы при ее качании конусная рабочая поверхность 6 соприкасалась с верхней проектной поверхностью формуемого изделия.

После чего включают привод 2, который приводит во вращение кривошип 7. При этом смонтированная на шипе 8 кривошипа 7 нагнетающая плита 3 начинает совершать круговое качание, при котором ось шипа 8 кривошипа 7 описывает коническую поверхность, вершина которой совпадает с вершиной конуса 6. В частном случае, когда при круговом качании плиты 3 образующие конуса 6 в одном из крайних положений совпадают с плоскостью верхней поверхности формуемого изделия, линия контакта конуса 6 плиты 3 с формуемым изделием, совпадающая с ее образующей, перемещается по кругу в плоскости верхней поверхности формуемого изделия. В процессе кругового качания элементы конусной рабочей поверхности 6 периодически приближаются и отдаляются от верха формуемого изделия.

Вслед за включением привода 2 производят подачу материала в бункер 5, по наклонной стенке которого материал преимущественно попадает под задний край нагнетающей плиты 3 под конусную рабочую поверхность 6, когда последняя поднимается над плоскостью верха формуемого изделия. Совершая круговое качание, платформа своей конусной рабочей поверхностью 6, которая периодически поднимается и опускается, нагнетает (вдавливает) в форму попадаемый под нее формуемый материал.

Подавая постоянно сыпучий дисперсный материал, дожидаются момента обратного выпирания перед нагнетающей плитой 3 и выше нижнего положения образующих конусной рабочей поверхности 6 плиты 3. После этого, продолжая подачу материала, перемещают устройство относительно формы в направлении незаполненной части формы до заполнения всей формы и выхода плиты 3 за пределы формы. При этом перемещение устройства осуществляют только при сохранении обратного выдавливания формуемого материала перед нагнетающей плитой 3. После выхода плиты 3 за пределы формы процесс формования изделия заканчивается.

При перемещении устройства вдоль формуемого изделия стабилизирующий элемент 4 препятствует выдавливанию обрабатываемого материала в сторону отформованной части изделия, одновременно калибруя размер изделия по высоте и заглаживая его верхнюю поверхность. При этом стабилизирующему элементу 4 могут придавать возвратно-поступательные движения, например, поперек формуемого изделия, что снижает сопротивление продольному перемещению устройства и улучшает качество верхней поверхности формуемого изделия. А в случае, когда стабилизирующий элемент 4 выполнен заодно со стенками бункера, колебательные движения улучшают подачу материала и предотвращают зависание материала в бункере. При этом возвратно-поступательные движения могут осуществляться либо от привода 2, либо от дополнительного приводного устройства.

Работа устройства с дополнительными нагнетающими плитами осуществляется аналогично описанному выше процессу. При этом перемещение осуществляют при условии наличия обратного выдавливания формуемого материала перед всеми нагнетающими плитами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2368498C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2365498C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2366574C1 |

| НАСАДКА НА МЕХАНИЗИРОВАННЫЙ ИНСТРУМЕНТ | 2000 |

|

RU2163188C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2520750C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1992 |

|

RU2065357C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2147516C1 |

| КАСКАДНО-ИНВЕРСИОННЫЙ СПОСОБ СМЕШИВАНИЯ И СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2394637C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВЫСОКОПЛОТНОЙ ОДНОРОДНОЙ СТРУКТУРОЙ ИЗ МЕТАЛЛИЧЕСКИХ, МЕТАЛЛОКЕРАМИЧЕСКИХ И ДРУГИХ ПОРОШКОВ (ВАРИАНТЫ) | 1998 |

|

RU2147486C1 |

| РУЧНОЙ НАСТОЛЬНЫЙ НЕВЕСОМЫЙ КАТОК ДЛЯ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ С ПЛОТНОСТЬЮ, СООТВЕТСТВУЮЩЕЙ ПРЕДЕЛУ ИХ ПРОЧНОСТИ | 2012 |

|

RU2508194C1 |

Изобретение относится к строительству и может быть использовано в различных областях для формования изделий. Технический результат - повышение эффективности поступления материала в углы формы, формование изделий с однородной высокой степенью уплотнения по объему с большой производительностью. Устройство содержит привод, набивающий элемент в виде нагнетающей плиты, стабилизирующий элемент, препятствующий вытеснению обрабатываемого материала из формы, приспособление для подачи материала в форму под рабочую поверхность плиты, которая выполнена в виде конуса. Привод обеспечивает возможность совершения кругового качания вокруг вершины конуса. Приспособление для подачи материала в форму под рабочую поверхность плиты выполнено в виде примыкающих к плите с зазором стенок бункера. 7 з.п. ф-лы, 4 ил.

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1992 |

|

RU2065357C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2413785C1 |

| Устройство для уплотнения грунта | 1980 |

|

SU962408A1 |

| Установка для формования | 1978 |

|

SU727437A1 |

| Устройство для укладки и уплотнения изделий из бетонных смесей | 1988 |

|

SU1630905A1 |

Авторы

Даты

2001-11-10—Публикация

2000-05-10—Подача