Изобретение относится к области переносного инструмента с силовым приводом, а точнее к насадкам и приспособлениям для механизированного инструмента, главным образом для сверлильных машин, и предназначено для уплотнения сыпучих порошкообразных материалов и формования из них различных изделий. Под порошкообразными материалами понимаются различные бетонные смеси, грунты и грунтовые смеси, песок, керамические массы и тому подобные материалы. Кроме того, область применения не ограничивается приведенными примерами.

Известна насадка на механизированный инструмент, содержащая корпус с приспособлением для крепления к механизированному инструменту и шпиндель, расположенный в корпусе. Насадка ударно-вращательная ИК 8231.01. Паспорт ИК 8231.01.00.00.00.ПС, Конаковский завод механизированного инструмента. 1991.

Указанная насадка предназначена для сверления отверстий в бетоне, кирпиче и других материалах и не может быть использована для формования изделий из сыпучих порошкообразных материалов.

Наиболее близким по своей технической сущности к заявляемому изобретению является насадка на ручной механизированный инструмент для нанесения штукатурного раствора на вертикальные стены, содержащая опору с приспособлением для крепления к сверлильной машине, бункер для раствора, механизм для нанесения раствора на стену с приводом от сверлильной машины. FR 2278455, B 25 F 3/00, 19.03.1975.

Однако данная насадка на механизированный инструмент также не может быть использована для формования изделий из сыпучих порошкообразных материалов.

Задачей заявленного изобретения является создание формовочной насадки для наиболее массового класса механизированного инструмента - сверлильных машин, а также для мешалок и других подобных инструментов, посредством которой можно формовать качественные, точных размеров, разнообразные изделия, в том числе основные строительные изделия (кирпичи, блоки, перемычки, лотки, дренажные трубы и многое другое) на месте строительства.

Поставленная задача решается тем, что известная насадка на механизированный инструмент, содержащая опору с приспособлением для крепления к механизированному инструменту, закрепленный на опоре бункер для порошкообразного материала, рабочий орган и механизм передачи движения рабочему органу от шпинделя механизированного инструмента, при этом рабочий орган выполнен в виде платформы, имеющей коническую рабочую поверхность, воздействующую на порошкообразный материал, уплотняя его для формовки изделия. При этом платформа соединена со шпинделем механизированного инструмента через механизм передачи движения с возможностью совершения кругового качания вокруг вершины конической рабочей поверхности (гирационного движения). Также насадка снабжена направляющим устройством для перемещения ее вдоль формуемого изделия и калибрующим стабилизирующим элементом, обеспечивающим точность размера по толщине формуемого изделия и вытеснение порошкообразного материала из-под платформы только в направлении продольного перемещения насадки.

А также тем, что коническая рабочая поверхность выполнена в виде прямого кругового конуса.

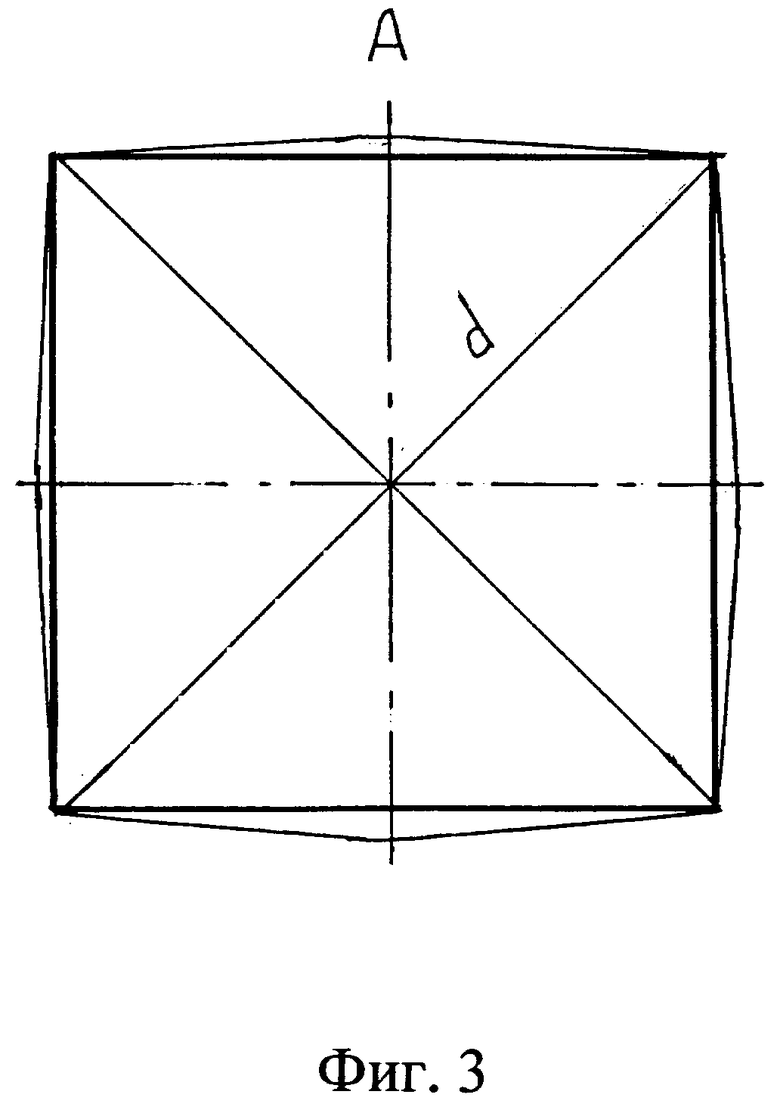

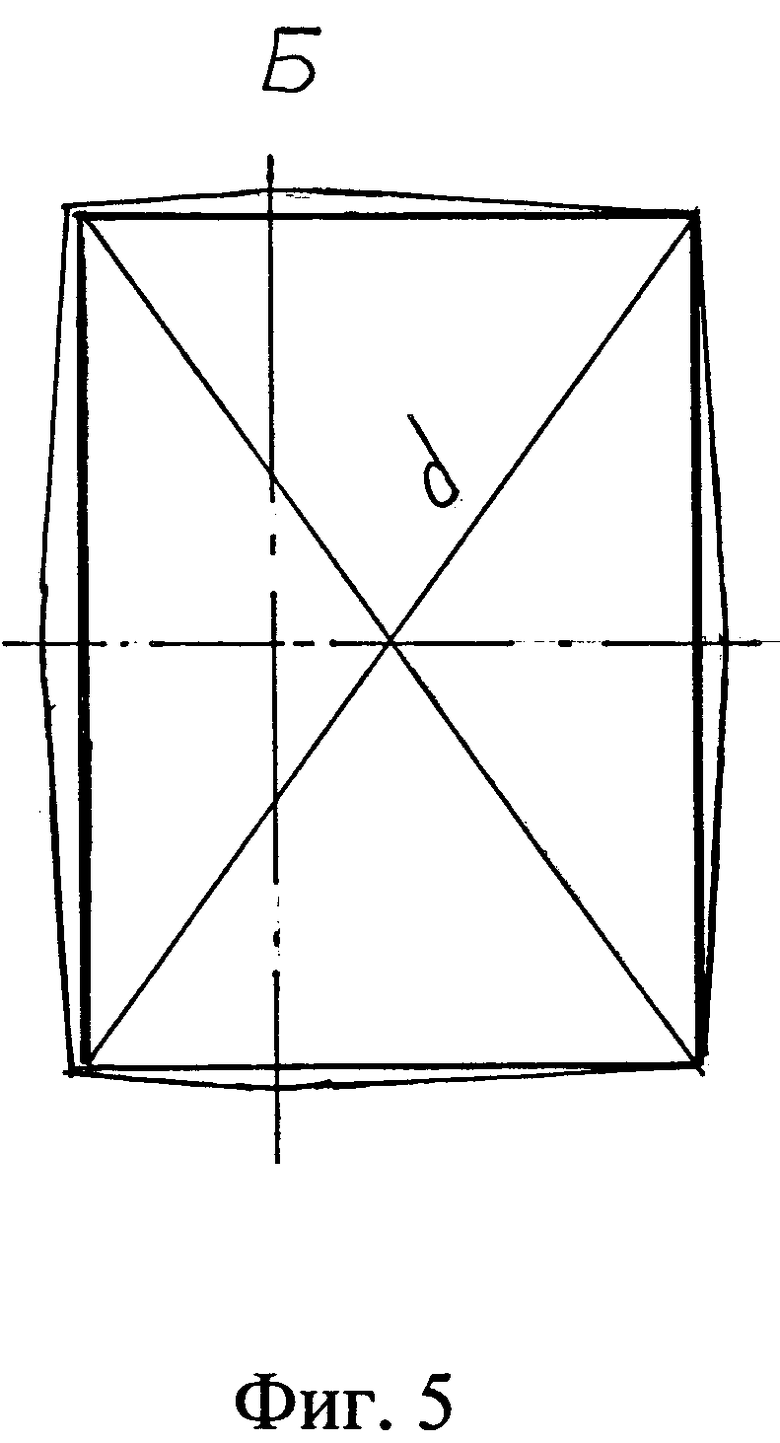

Кроме того, контур платформы, образуемый ее боковыми поверхностями, может быть выполнен четырехугольным.

При этом ось конической рабочей поверхности платформы не пересекается с точкой пересечения диагоналей ее четырехугольного контура.

В частном случае, ось конической рабочей поверхности платформы может пересекаться с точкой пересечения диагоналей ее четырехугольного контура.

Поставленная задача решается также тем, что боковая поверхность платформы охвачена нижней частью бункера, по крайней мере, с трех сторон.

В частности, по крайней мере, одна стенка бункера может быть выполнена наклонной для подачи по ней порошкообразного материала под рабочую поверхность платформы, преимущественно с одной стороны платформы.

А также тем, что калибрующий стабилизирующий элемент закреплен на опоре с возможностью возвратно-поступательного движения относительно нее.

В частности, возвратно-поступательное движение калибрующего стабилизирующего элемента может осуществляться от шпинделя механизированного инструмента.

Кроме того, бункер может быть закреплен на опоре с возможностью возвратно-поступательного движения.

В другом частном случае бункер жестко соединен с калибрующим стабилизирующим элементом.

Изобретение позволяет расширить сферу применения традиционного механизированного инструмента, повысить эффективность и точность формования широкой гаммы материалов и изготавливать из них основные строительные изделия на месте строительства при значительно меньших энергозатратах на единицу продукции.

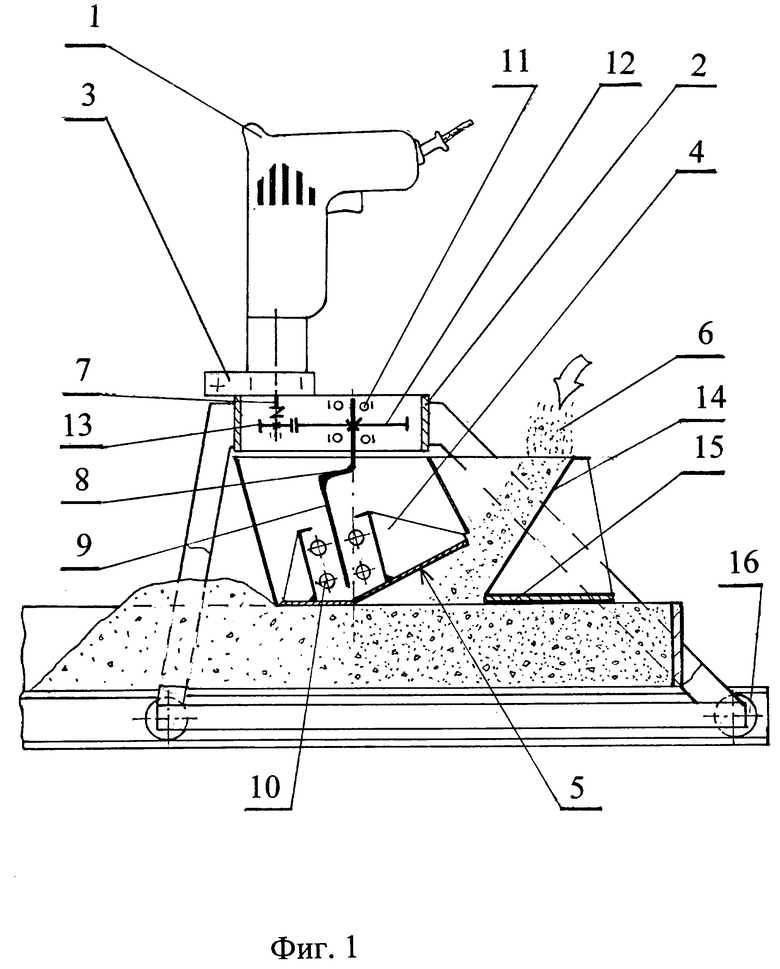

На фиг. 1 показана насадка на механизированный инструмент для формования изделий из сыпучих порошкообразных материалов в сборе со сверлильной машиной, установленная на форму.

На фиг. 2 показан разрез платформы, у которой ось конической рабочей поверхности платформы пересекается с точкой пересечения диагоналей ее четырехугольного контура.

На фиг. 3 показан вид А по фиг. 2.

На фиг. 4 показан разрез платформы, у которой ось конической рабочей поверхности платформы не пересекается с точкой пересечения диагоналей ее четырехугольного контура.

На фиг. 5 показан вид Б по фиг. 4.

На фиг. 6 показан вариант выполнения насадки на механизированный инструмент для формования изделий из сыпучих порошкообразных материалов в сборе с низкооборотной сверлильной машиной.

Насадка на механизированный инструмент 1, представляющий собой, например, сверлильную машину, содержит опору 2 с приспособлением 3, например, в виде хомута, для крепления к механизированному инструменту 1, рабочий орган, выполненный в виде платформы 4, имеющей коническую рабочую поверхность 5, воздействующую на уплотняемый порошкообразный материал 6, поступающий под рабочую поверхность 5 платформы 4.

Механизм передачи движения платформе 4 от шпинделя 7 механизированного инструмента 1 выполнен, например, в виде кривошипа 8, на наклонный шип 9 которого посредством подшипникового узла 10 шарнирно установлена платформа 4. При этом ось шипа 9 и ось вращения кривошипа 8 пересекаются под углом α , а точка этого пересечения совпадает с вершиной конической рабочей поверхности 5 платформы 4.

Это обеспечивает платформе 4 возможность совершать от шпинделя 7 инструмента 1, круговое качание вокруг вершины ее конической поверхности 5.

Опора 2 может быть выполнена, например, в виде обечайки с крышками (на чертеже не показаны), в которых могут быть установлены подшипники 11 механизма передачи движения.

На кривошипе 8 закреплено зубчатое колесо 12, которое находится в зацеплении с шестерней 13, соединенной со шпинделем 7 механизированного инструмента.

Зубчатая передача, состоящая из зубчатого колеса 12 и шестерни 13, предназначена для редуцирования частоты вращения шпинделя 7 инструмента 1. В случае использования низкооборотного механизированного инструмента 1 на его шпинделе 7 может быть закреплен непосредственно кривошип 8.

Механизм передачи движения рабочему органу насадки может соединяться со шпинделем 7 инструмента 1 либо посредством патрона или конуса инструмента, либо посредством промежуточной муфты.

Насадка также снабжена бункером 14 для подачи порошкообразного материала 6 под рабочую поверхность 5 платформы 4, который может охватывать платформу 4, по крайней мере, с трех сторон.

Насадка снабжена калибрующим стабилизирующим элементом 15. Калибрующий стабилизирующий элемент 15, обеспечивающий получение точного размера по толщине и заглаживание верхней поверхности формуемого изделия, а также обеспечивающий вытеснение формуемого порошкообразного материала 6 из-под платформы 4 только в направлении продольного перемещения насадки, выполнен, например, в виде пластины.

Кроме того, насадка снабжена направляющим устройством 16 для перемещения ее вдоль формуемого изделия. Направляющее устройство 16 закреплено на опоре 2 и выполнено, например, в виде консольно установленных на лапах роликов.

Калибрующий стабилизирующий элемент 15 закреплен на опоре 2 с возможностью возвратно-поступательного перемещения поперек поступательного перемещения насадки посредством, например, рычагов или линейных направляющих (на чертеже не показано). Возвратно-поступательное движение калибрующего стабилизирующего элемента 15 осуществляется от шпинделя 7 механизированного инструмента 1 посредством, например, закрепленного на шпинделе 7 эксцентрика и кулисы, закрепленной на калибрующем стабилизирующем элементе 15 (на чертеже не показано). Контур платформы 4, образуемый ее боковыми поверхностями, выполнен четырехугольным.

Геометрическая ось, вокруг которой может поворачиваться платформа 4 на шипе 9 кривошипа 8, может пересекаться с точкой пересечения диагоналей ее четырехугольного контура, а может и не пересекаться.

Отверстие бункера 14, на чертеже не показано, выполнено четырехугольным, и, по крайней мере, одна стенка бункера 14 выполнена наклонной для подачи по ней порошкообразного материала 6 под рабочую поверхность 5 платформы 4. Кроме того, бункер 14 может быть закреплен на опоре 2 с возможностью возвратно-поступательного движения посредством, например, направляющих или рычагов (на чертеже не показано). При этом бункер 14 может быть жестко соединен с калибрующим стабилизирующим элементом 15.

Кроме того, угол при вершине конической рабочей поверхности 5 выполнен таким, чтобы при круговом качании платформы 4 образующие конической поверхности в одном из своих крайних положений совпадали с плоскостью, проходящей через вершину конической поверхности.

Насадка используется следующим образом.

Насадка посредством приспособления 3 для крепления к механизированному инструменту 1 закрепляется на центрирующем пояске инструмента 1. При этом механизм передачи движения рабочему органу насадки соединяется со шпинделем 7 инструмента 1 либо посредством патрона, или конуса, либо посредством промежуточной муфты. После этого насадка устанавливается на форму, либо на опалубку, либо на другое формообразующее приспособление таким образом, чтобы ролики 16 вошли в продольные жесткие направляющие, являющиеся конструктивными элементами формообразующего приспособления. Причем контактирующая с формуемым изделием поверхность калибрующего стабилизирующего элемента 15 должна совпадать с верхней проектной поверхностью изделия. Кроме того, при этом должно обеспечиваться не только перемещение вдоль формуемого изделия, но и фиксация насадки от поперечного перемещения.

После установки насадки, например, на форму ее располагают так, чтоб передний борт формы находился непосредственно под местом примыкания калибрующего стабилизирующего элемента 15 к платформе 4. После чего включают привод инструмента 1. Вращение шпинделя 7 через шестерню 13 и зубчатое колесо 12 передается на кривошип 8, что приводит к круговому качанию шипа 9, а вместе с ним и шарнирно закрепленной на нем платформы 4. При этом образующие конусной рабочей поверхности 5 платформы 4 качаются относительно точки пересечения осей кривошипа 8 и шипа 9 и в своем крайнем нижнем положении совпадают с верхней поверхностью формуемого изделия.

После включения привода инструмента 1 посредством бункера 14 начинают подавать формуемый порошкообразный материал 6 преимущественно в зону примыкания калибрующего стабилизирующего элемента 15 с платформой 4. При круговом качании платформы 4 ее конусная рабочая поверхность 5 периодически поднимаясь и опускаясь, вдавливает в форму подаваемый под нее формуемый порошкообразный материал 6. Подсыпая постоянно порошкообразный материал 6, дожидаются момента обратного его выпирания перед платформой 4 и выше нижнего положения конусной рабочей поверхности 5 платформы 4. После этого, продолжая подсыпку порошкообразного материала 6, перемещают насадку относительно формы в направлении незаполненной части формы до заполнения всей формы и выхода платформы 4 за пределы формы. При этом перемещение насадки осуществляют только при сохранении обратного выдавливания формуемого порошкообразного материала 6 перед платформой 4. После выхода платформы 4 за пределы формы выключают привод инструмента 1, затем производят распалубку формы от отформованных изделий. После чего описанный выше процесс повторяется необходимое количество раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2175699C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2368498C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2365498C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2147516C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2366574C1 |

| КАСКАДНО-ИНВЕРСИОННЫЙ СПОСОБ СМЕШИВАНИЯ И СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2394637C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2520750C1 |

| РУЧНОЙ НАСТОЛЬНЫЙ НЕВЕСОМЫЙ КАТОК ДЛЯ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ С ПЛОТНОСТЬЮ, СООТВЕТСТВУЮЩЕЙ ПРЕДЕЛУ ИХ ПРОЧНОСТИ | 2012 |

|

RU2508194C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1992 |

|

RU2065357C1 |

| СПОСОБ УПЛОТНЕНИЯ ГРУНТОВ И ДРУГИХ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ УКАТЫВАНИЕМ (ВАРИАНТЫ) | 2008 |

|

RU2374382C1 |

Изобретение относится к насадкам и приспособлениям для механизированного инструмента, главным образом для сверлильных машин, и предназначено для уплотнения сыпучих порошкообразных материалов и формования из них изделий. Насадка на механизированный инструмент содержит опору с приспособлением для крепления к механизированному инструменту, закрепленный на опоре бункер для порошкообразного материала, рабочий орган и механизм передачи движения рабочему органу от шпинделя механизированного инструмента. Рабочий орган выполнен в виде платформы, имеющей коническую поверхность, воздействующую на порошкообразный материал, уплотняя его. При этом платформа соединена со шпинделем механизированного инструмента через механизм передачи движения с возможностью совершения кругового качания вокруг вершины конической рабочей поверхности. Изобретение позволяет расширить сферу применения традиционного механизированного инструмента, повысить эффективность и точность формования широкой гаммы материалов и изготавливать из них основные строительные изделия на месте строительства. 10 з.п.ф-лы., 6 ил.

| ГЕТЕРОСТРУКТУРА, ИНЖЕКЦИОННЫЙ ЛАЗЕР, ПОЛУПРОВОДНИКОВЫЙ УСИЛИТЕЛЬНЫЙ ЭЛЕМЕНТ И ПОЛУПРОВОДНИКОВЫЙ ОПТИЧЕСКИЙ УСИЛИТЕЛЬ | 2004 |

|

RU2278455C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МАММОГРАФИРОВАНИЯ | 2000 |

|

RU2210303C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОГОЛОЛЕДНОГО ПРЕПАРАТА | 2002 |

|

RU2212428C1 |

| СИГНАЛИЗАТОР ПРЕДЕЛЬНЫХ ЗНАЧЕНИЙ УГЛОВОЙ СКОРОСТИ | 1991 |

|

RU2012891C1 |

| РЕАГЕНТ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ И ОГРАНИЧЕНИЯ ВОДОПРИТОКОВ В НЕФТЯНЫЕ СКВАЖИНЫ И СПОСОБ ОБРАБОТКИ ОБВОДНЕННОГО НЕФТЯНОГО ПЛАСТА | 2006 |

|

RU2320696C1 |

| FR 2282324 A1, 19.03.1976 | |||

| DE 3023628 A1, 22.01.1981 | |||

| CH 614657 A5, 14.12.1972 | |||

| Тампонажный набор | 1969 |

|

SU673723A1 |

| JP 04101786 A, 03.04.1992 | |||

| US 5964132 A, 12.10.1999 | |||

| US 4591305 A, 27.05.1986 | |||

| RU 94022471 A1, 10.02.1996 | |||

| RU 2070851 C1, 27.12.1996 | |||

| УДАРНО-СВЕРЛИЛЬНАЯ НАСАДКА К РУЧНОЙ МАШИНЕ | 1992 |

|

RU2043912C1 |

| RU 2001753 C1, 30.01.1993 | |||

| Формующая трамбовочная машина | 1959 |

|

SU131253A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| УСТРОЙСТВО для УПЛОТНЕНИЯ БЕТОННОЙ СМЕСИ В ФОРМЕ | 0 |

|

SU243470A1 |

Авторы

Даты

2001-02-20—Публикация

2000-05-10—Подача