Изобретение относится к литейному оборудованию, предназначенному для непрерывного и полунепрерывного с непосредственным охлаждением литья, преимущественно литья слитков или заготовок из алюминия, и содержащему кристаллизатор с полостью, впускное отверстие которого обращено вверх, в верхней части кристаллизатора размещена прибыльная надставка.

Верхняя часть кристаллизатора теплоизолирована и приспособлена для подачи расплавленного металла. Имеется открытое выпускное отверстие, снабженное средством для подачи воды с целью непосредственного охлаждения расплавленного металла. Стенки полости литейной формы частично или полностью состоят из проницаемого материала, посредством чего масло и/или газ могут подаваться через проницаемый материал для обеспечения слоя масла и/или газа между металлом и стенкой формы с целью исключения непосредственного контакта металла со стенкой.

Подача масла и/или газа в полость литейной формы изложницы, как упоминалось выше, отражена в нескольких публикациях. Среди других патент США N 4157728 (Showa) относится к литейному оборудованию с непосредственным охлаждением, в котором масло и газ подаются одновременно через узкие щели, расположенные в стенке формы, и в котором стенка выполнена из графита. Вследствие разности давлений и капиллярного эффекта текучие среды (масло и газ), в дополнение к этому, будут частично подаваться через графит в зонах, прилегающих к щелям. Между тем, на практике наблюдается, что щели, через которые подаются масло и газ, могут легко закупориваться металлом, особенно в начальной фазе. Кроме того, давление газа применительно к указанным щелям трудно регулировать, поскольку оно легко может стать выше, чем статическое давление металла в холодильнике (полости литейной формы), что является причиной неблагоприятной ситуации, такой как образование пузырьков и оксидов в процессе литья, приводящей к шероховатой неплотной поверхности литого металла. И затем, литье с помощью такого оборудования, как показано в патенте США N 4157728, не дает устойчивых удовлетворительных результатов в части воспроизводимости и качества литых металлов.

Аналогичная ситуация будет наблюдаться при выполнении литья с помощью оборудования, описанного в патенте США N 4598763 (Wagstaff). Вместо ранее используемых щелей масло и газ подаются в полость литейной формы посредством графитового кольца или графитовой секции. Графитовое кольцо размещено в полости литейной формы, в ее области, в которой при литье металл затвердевает. Целью подачи масла и газа в этой области через одно и то же кольцо является обеспечение достаточного смазывания, наряду с созданием газом силы, отталкивающей металл от графитового кольца. Однако такому решению присущ один серьезный недостаток, заключающийся в том, что масло, подаваемое в верхнюю зону кольца, имеет тенденцию закупоривать поры в графите, в результате чего зона подачи газа становится более узкой и находится в кольце на более низком уровне. Одновременно происходит снижение подачи масла. Это закупоривание вызвано частично небольшими частицами, содержащимися в масле, которые захватываются порами (графит действует как фильтр), и частично науглероживанием масла в графите, обусловленным высокими температурами в маслосодержащей зоне кольца, в которой металл затвердевает. При попытке противодействия эффекту закупоривания пор в повсеместно принятой практике поддерживают подачу газа между различными операциями литья. Однако это приводит к большему расходу газа.

Использование графита в изложницах дополнительно известно из заявки Великобритании N 2014487. Согласно этой заявке газ подается через пористое кольцо, которое служит стенкообразующим элементом в полости литейной формы, тогда как масло капает вниз в полость литейной формы между плавучим металлом и газовой мембраной. Это решение означает неудовлетворительное распределение смазочной пленки и большой расход масла, как и в патенте США N 4157728 (Showa).

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является литейное оборудование для непрерывного и полунепрерывного водоохлаждаемого литья металлов, известное из патента США N 4598763 (B 22 D 11/07, 08.07.1986).

Известное устройство для непрерывного и полунепрерывного водоохлаждаемого литья металлов, преимущественно для литья заготовок или слитков из алюминия, содержит кристаллизатор с полостью, выпускное отверстие которого обращено вверх. В верхней части кристаллизатора размещен промежуточный теплоизолирующий выступ или прибыльная надставка, которые выполнены с возможностью образования в верхней части полости области, в которой стенки кристаллизатора не находятся в контакте с жидким металлом при выполнении операции литья, за счет формирования предохраняющего металл от непосредственного контакта со стенкой кристаллизатора слоя масла и/или газа между металлом и стенкой кристаллизатора. Масло и/или газ подают через проницаемый материал, из которого выполнен размещенный в верхней части кристаллизатора элемент или кольцо. Выпускное отверстие выполнено с возможностью вертикального передвижения поддерживающего средства. Кристаллизатор выполнен водоохлаждаемым.

Вышеописанное устройство не нашло широкого применения из-за того, что проницаемый материал, через который подаются масло и газ, может легко закупориваться металлом, особенно в начальной фазе, а также трудно регулировать давление газа.

В основу изобретения положена задача создать устройство для непрерывного и полунепрерывного водоохлаждаемого литья металлов, в котором вышеупомянутые недостатки, связанные с известными решениями, исключены или в значительной степени сокращены.

Поставленная задача решается тем, что в литейном оборудовании для непрерывного и полунепрерывного водоохлаждаемого литья металлов, преимущественно для литья заготовок или слитков из алюминия, содержащем кристаллизатор с полостью с обращенным вверх впускным отверстием, выполненным с размещенным в его верхней части промежуточным теплоизлучающим выступом или прибыльной надставкой, выполненными с возможностью образования в верхней части полости области, в которой стенки кристаллизатора не находятся в контакте с жидким металлом при выполнении операций литья для формирования предохраняющего металл от непосредственного контакта со стенкой кристаллизатора слоя масла и/или газа между металлом и стенкой кристаллизатора, подаваемых через проницаемый материал, из которого выполнен размещенный в верхней части стенки кристаллизатора элемент или кольцо, средство для подачи воды для охлаждения расплавленного металла и выпускное отверстие, имеющее поддерживающее средство, выполненное с возможностью вертикального передвижения, согласно изобретению кристаллизатор снабжен дополнительным проницаемым элементом или кольцом, причем верхний элемент или кольцо предназначены для подачи масла и размещены над зоной, в которой расположен фронт затвердевания металла, а нижний - предназначен для подачи газа и размещен непосредственно против фронтов затвердевания и вытянут от нижней части кристаллизатора за точку контакта между металлом и стенкой кристаллизатора, при этом верхний и нижний элементы или кольца разделены при помощи уплотняющего элемента, размещенного между ними.

С помощью вышеописанного конструктивного решения достигаются следующие преимущества:

подача масла и газа с течением времени происходит без взаимного влияния с гарантией устойчивых состояний в холодильнике, в результате чего слитки имеют сообразное качество, что относится к металлургическим свойствам и качеству поверхности;

затраты на техническое обслуживание холодильников могут быть на очень низком уровне;

регулировка подачи газа или масла во время выполнения операций литья или между отдельными операциями литья выполняется в исключительных случаях:

поскольку масло подается в область, которая не находится в контакте с жидким металлом при выполнении операций литья, опасность, связанная с науглероживанием масла в маслоподающем элементе, исключается;

масляный элемент без вреда может быть заменен газовым элементом и наоборот;

элементы для подачи двух текучих сред могут оптимизироваться независимым образом для поддержания наилучших условий (к примеру, равномерного распределения газа и масла по периферии формы) при выполнении операций литья;

пониженный расход газа, т. к. подача газа между отдельными операциями литья не требуется.

Целесообразно элемент или кольцо стенки кристаллизатора для подачи масла выполнить из пористого металла, графита или пористого керамического материала.

Нужно в элементе или кольце стенки кристаллизатора для подачи масла выполнить щель для заполнения волокнистой бумагой, обладающей термостойкостью.

Можно элемент или кольцо стенки кристаллизатора для подачи газа выполнить из графита или пористого керамического материала.

Желательно, чтобы уплотняющий элемент содержал набивку из металла или другого термостойкого непористого материала или чтобы уплотняющий элемент содержал слой пропиточного средства, который ограничивает прохождение масла от верхнего маслоподающего элемента или кольца к нижнему газоподающему элементу или кольцу.

Далее изобретение описывается в деталях со ссылками на чертежи, которые иллюстрируют его реализацию и на которых:

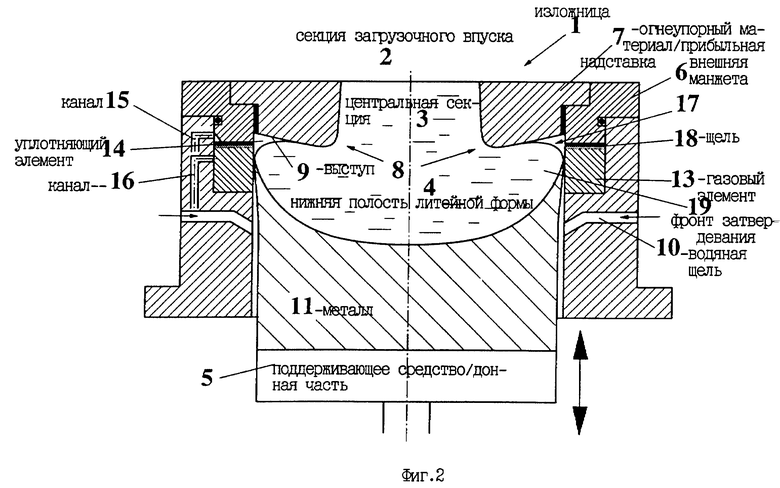

фиг. 1 показывает схематически вертикальное сечение изложницы для непрерывного и полунепрерывного с непосредственным охлаждением литья, в которой форма снабжена элементами для подачи масла и газа согласно изобретению,

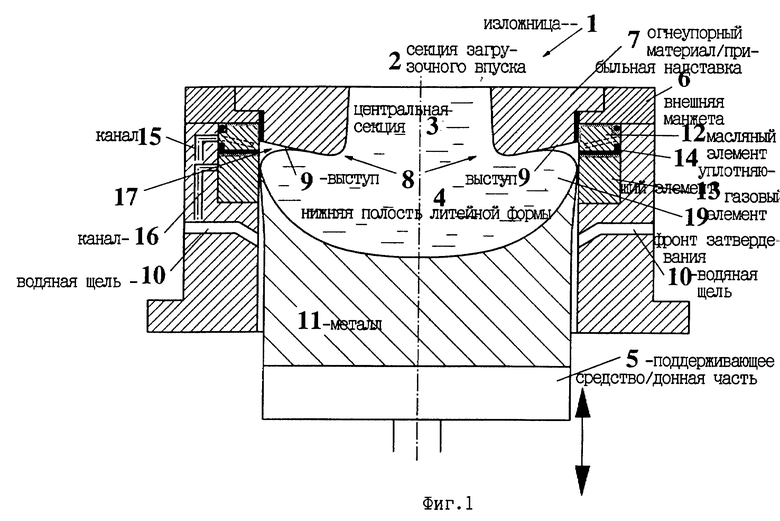

фиг. 2 показывает ту же форму, что и фиг. 1, в которой согласно изобретению применены элементы альтернативных конструкций.

Как уже упоминалось, на фиг. 1 схематично показано вертикальное сечение изложницы 1 для непрерывного или полунепрерывного с непосредственным охлаждением литья металлов. Изложница 1 может быть приспособлена для литья слитков квадратного или прямоугольного сечения или заготовок кругового или овального сечения.

Вследствие больших размеров слитков с каждой разливочной машиной будет использоваться только небольшое число изложниц вида, показанного на фиг. 1. Однако при производстве заготовок, которые имеют значительно меньшие размеры, чем слитки, предпочтительно разместить ряд изложниц на рамной конструкции вместе с емкостью для подачи расплавленного металла, в которой указанная емкость (не показанная) расположена над изложницами. В этой связи следует специально оговорить, что под термином "изложница" с успехом может подразумеваться любое водоохлаждаемое оборудование для непрерывного или полунепрерывного литья, имеющее любой размер.

Фиг. 1 показывает, как упоминалось, схематическое вертикальное сечение изложницы для непрерывного и полунепрерывного литья металлов. Изложница содержит секцию 2 верхнего загрузочного впуска с отверстием, обращенным вверх, обращенную внутрь центральную секцию 3 и нижнюю полость литейной формы или холодильник (изложницы) 4, открытую(ый) книзу. На обращенной вниз стороне полости 4 литейной формы, т.е. на выпускной стороне литейной формы, размещено поддерживающее средство или донная часть 5, которое(ая) может передвигаться в вертикальном направлении посредством поршня и цилиндра или аналогичного им устройства (которые не показаны). Поддерживающее средство приведено в тесное соприкосновение с выпускным отверстием в начале цикла литья.

Изложница содержит внешнюю манжету 6, изготовленную предпочтительно из алюминия или стали, в которой посредством зажимного кольца 20 закреплены масляный элемент 12 и газовый элемент 13. Секция загрузочного впуска изложницы снабжена огнеупорным изолирующим материалом 7. Изложница прикреплена к поддерживающей рамной конструкции, не показанной на чертеже.

Огнеупорный материал 7 в изложнице образует в центральной секции 3 стенку, которую обычно называют "прибыльной надставкой". Прибыльная надставка 7 имеет узкий канал в полости изложницы в направлении потока и снабжена выступом 9 на впуске полости 4 литейной формы.

В нижней части полости литейной формы расположена водяная щель 10 для подачи воды, которая вытянута по периферии полости литейной формы и которая вместе с изложницей соединена с емкостью для воды (не показанной).

При выполнении этим оборудованием операций литья жидкий металл подается из верхней части формы через ее загрузочный впуск 2 в то же самое время, как поддерживающее средство 5 сдвигается вниз, а поверхность металла непосредственно охлаждается водой, подаваемой через водяную щель 10. Указанное непосредственное охлаждение металла водой дает процессу название "литье с непосредственным охлаждением".

Одно существенное отличие настоящего изобретения заключается в том, что стенка в полости 4 литейной формы ниже прибыльной надставки 7 состоит из двух отдельных проницаемых колец или элементов 12, 13 стенки, которые отделены друг от друга посредством физического препятствия в виде уплотняющего элемента 14 или подобного ему. Верхний элемент 12 стенки приспособлен для подачи масла и размещен над областью, в которой расположен фронт затвердевания металла, тогда как нижний элемент 13 стенки, приспособленный для подачи газа, размещен непосредственно против фронта затвердевания металла, простирается от нижней части полости литейной формы и переходит через точку контакта между металлом и стенкой формы. Масло и газ подаются в полость 4 литейной формы через соответствующие элементы 12, 13 стенки от насоса/емкости (не показанных) через отверстия или каналы 15, 16.

Роль препятствия 14, которое может содержать металлический набивочный материал или любой непористый материал, пропиточное средство или аналогичное ему, заключается в ограничении прохождения масла от верхнего маслоподающего элемента 12 к нижнему газоподающему элементу 13 или наоборот. Другое существенное отличие изобретения заключается в том, что маслоподающий элемент 12 расположен над мениском металла (поверхностью металла) в полости литейной формы, т. е. в зоне ниже прибыльной надставки, где в процессе литья образуется газовая подушка. Это сделано по той причине, что при этом маслоподающий элемент не будет в контакте с горячим металлом и исключается науглероживание масла в элементе. Поэтому, будет исключаться закупоривание маслоподающего элемента вследствие науглероживания. Помимо этого, поскольку маслоподающий элемент 12 не будет непосредственно подвергаться воздействию высокой температуры металла, то для этого элемента можно использовать проницаемые материалы, рассчитанные на работу при низких температурах, например металлокерамические материалы типа спеченного бронзографитового материала. Более того, что касается масла, то существенное отличие заключается в том, что масло подается в небольших количествах и равномерно распределяется по периферии стенки полости литейной формы так, что тонкий слой масла образуется на поверхности газоподающего элемента или кольца 13, расположенного ниже.

Как альтернатива пористому материалу, такому как спеченный материал, графит или металлокерамический материал, может быть предусмотрен маслоподающий элемент со щелью 18, заполненной минеральной/керамической волокнистой бумагой, такой как Fiberfrax®, что показано на фиг. 2.

Изобретение относится к металлургии, конкретнее к непрерывному и полунепрерывному литью слитков или заготовок из алюминия. Полость кристаллизатора обращена вверх впускным отверстием. В его верхней части размещен теплоизолирующий выступ или прибыльная надставка. В верхней части стенки кристаллизатора выполнены элементы или кольца из проницаемого материала для подачи масла и/или газа. Верхний элемент или кольцо предназначены для подачи масла и размещены над зоной фронта затвердевания металла. Нижний - для подачи газа, размещен напротив фронта затвердевания металла и вытянут от нижней части кристаллизатора за точку контакта между металлом и стенкой кристаллизатора. Верхний и нижний элементы или кольца разделены при помощи уплотняющего элемента между ними. Изобретение позволяет исключить науглероживание масла. 5 з. п. ф-лы, 2 ил.

кристаллизатора, при этом верхний и нижний элементы или кольца разделены при помощи уплотняющего элемента, размещенного между ними.

| US 4598763 A, 08.07.1986 | |||

| Экономайзер | 0 |

|

SU94A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Материал теплопроводного слоя для кристаллизатора непрерывного горизонтального литья чугуна | 1989 |

|

SU1662745A1 |

| US 4157728 A, 12.06.1979 | |||

| СДВОЕННАЯ ГИДРОМАШИНА | 1989 |

|

RU2014487C1 |

| SU 431954, 15.06.1974. | |||

Авторы

Даты

2000-04-27—Публикация

1996-05-08—Подача