Изобретение относится к твердому композиту, который получают способом, спекания. Более конкретно, изобретение относится к твердому композиту, получаемому способом спекания с возможностью контроля степени и глубины кобальтового обогащения в области поверхности твердого композита.

В твердых композитах, таких как цементированные карбиды вольфрама, количество связующего (например, кобальта) оказывает влияние на свойства композита. Например, повышение содержания кобальта обычно дает увеличение прочности композита. Поэтому искали возможность получения обогащенной связующим области, примыкающей к поверхности твердого композита. Например, переизданный патент США N 34,180 на имя Nemeth et al., числящийся за правоприемником настоящей патентной заявки, раскрывает способ получения твердого композита с обогащением связующим в районе поверхности, а также раскрывает такой продукт.

Типично твердые композиты, желательно обогащенные в области поверхности связующим, находят применение в таких областях, как износостойкие детали, в горнодобывающей промышленности, строительстве, для производства металлорежущего инструмента. Износостойкие детали, такие как волочильные доски для проволоки будут иметь более предпочтительные характеристики с твердым компонентом, имеющим такую микроструктуру. В горнодобывающей промышленности материал с микроструктурой, представляющей обогащение связующим в области поверхности, может найти применение в виде запрессованных деталей в таких инструментах, как буры, резцы с открытым лезвием, конические резцы. В строительстве предпочтительно в деталях вращающегося оборудования использовать твердые вставки из материала с микроструктурой, представляющей обогащение связующим в области поверхности. Для резки металла предпочтительно использовать инструмент с микроструктурой, представляющей обогащение связующим в области поверхности.

Краткое изложение изобретения

Целью изобретения является обеспечение улучшенного способа получения твердого композита с обогащением связующим в области поверхности, а также твердого композита с обогащением связующим с области поверхности.

В одном своем аспекте изобретение представляет способ термообработки спеченного тела, имеющего открытую поверхность. Способ включает следующие этапы: создания спеченного тела, состоящего из твердого карбида и связующего, при этом связующее присутствует в спеченном теле на первом уровне содержания связующего, а твердый карбид в спеченном теле имеет первый размер зерен; приведения гранул абляционного спеченного материала в контакт с по меньшей мере одной частью открытой поверхности спеченного тела, при этом абляционный спеченный материал состоит из твердого карбида и связующего, и связующее присутствует в абляционном спеченном материале на втором уровне содержания связующего, а твердый карбид в абляционном спеченном материале имеет второй размер частиц; термообработку спеченного тела и абляционного спеченного материала таким образом, чтобы изменить содержание связующего в области поверхности спеченного тела.

В другом своем аспекте изобретение представляет вставку из твердого материала, изготовленную способом, включающим следующие этапы: создание спеченного тела, состоящего из твердого карбида и связующего, при этом связующее присутствует в спеченном теле на первом уровне содержания связующего, а твердый карбид в спеченном теле присутствует в форме первого размера зерен; приведение гранул абляционного спеченного материала по меньшей мере на одну часть открытой поверхности спеченного тела, при этом абляционный спеченный материал состоит из твердого карбида и связующего, и связующее присутствует в абляционном спеченном материале на втором уровне содержания связующего, а твердый карбид в абляционном спеченном материале присутствует в форме второго размера зерен; термообработку спеченного тела и абляционного спеченного материала таким образом, чтобы изменить содержание связующего в области поверхности спеченного тела.

Краткое описание чертежей

Далее следует краткое описание чертежей, которые составляют часть данной патентной заявки:

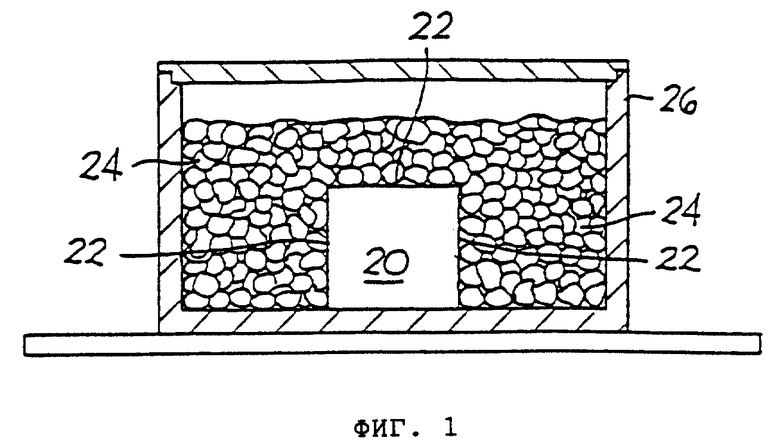

фиг. 1 - вид сбоку устройства в печи, где спеченное тело окружено гранулами абляционного спеченного материала;

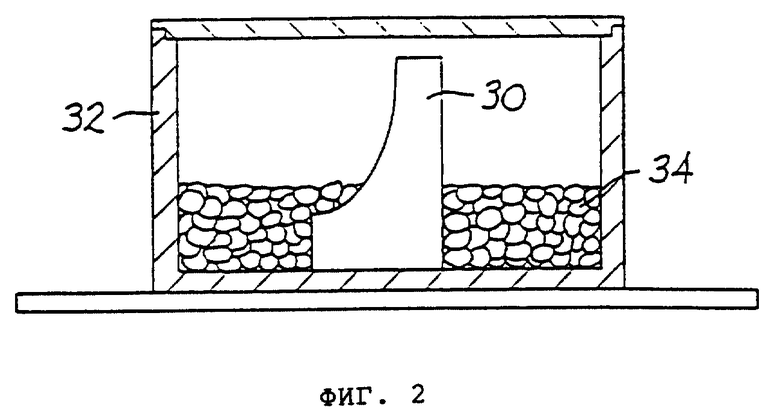

фиг. 2 - вид сбоку устройства в печи, где выбранный участок поверхности второго спеченного тела, которое является компонентом матрицы, окружен гранулами абляционного спеченного материала;

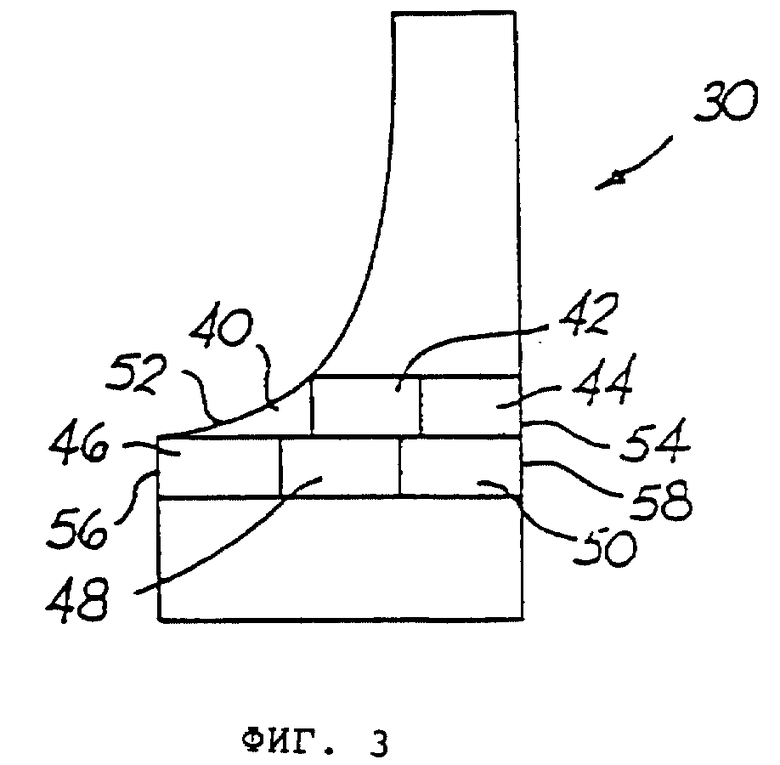

фиг. 3 - схематический вид сбоку, показывающий шесть участков второго спеченного тела, которые анализировали на содержание кобальта;

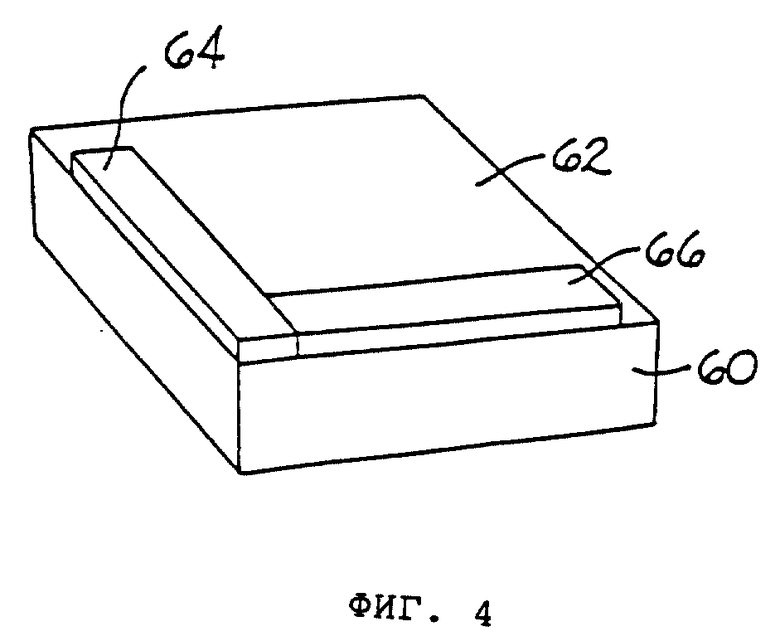

фиг. 4 - перспективный вид устройства, где объемы гранул абляционного спеченного материала размещены на выбранных участках на поверхности спеченного тела;

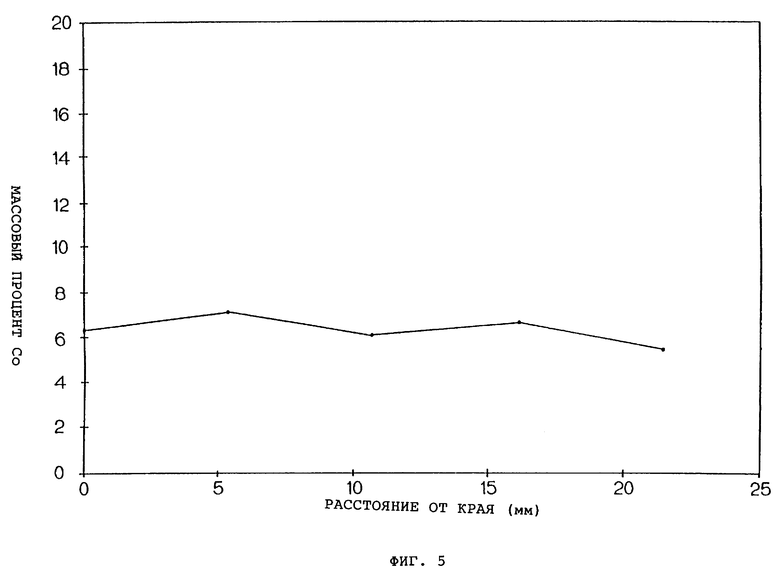

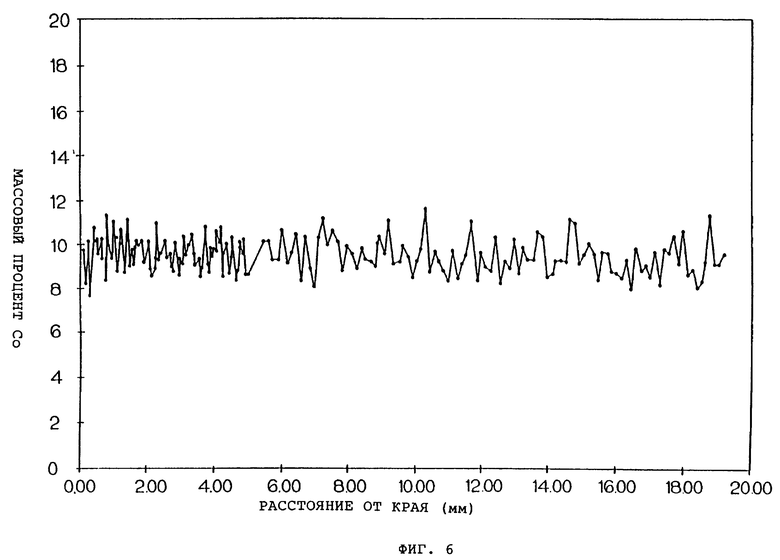

фиг. 5 - профиль кобальта (мас.% кобальта по отношению к расстоянию от поверхности в мм) для спеченного тела (до высокотемпературной обработки), используемый в первом примере;

фиг. 6 - профиль кобальта (мас.% кобальта по отношению к расстоянию от поверхности в мм) для абляционного спеченного тела (до высокотемпературной обработки), используемый во втором примере;

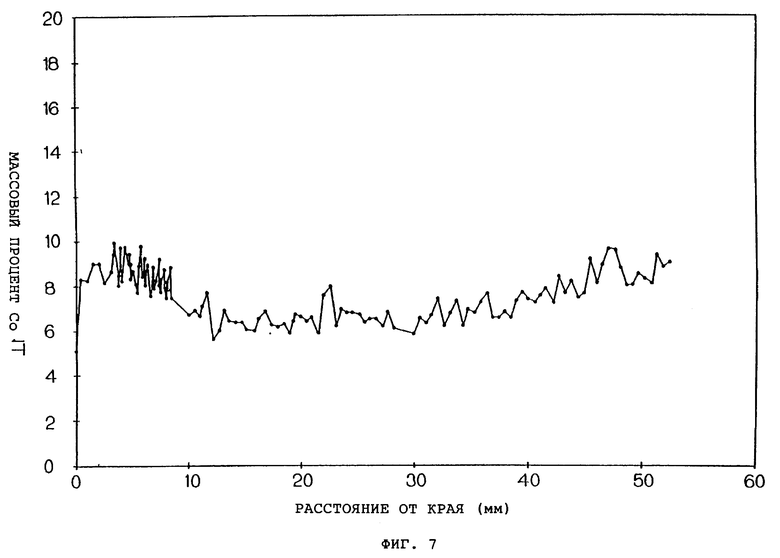

фиг. 7 - профиль кобальта (мас.% кобальта по отношению к расстоянию от поверхности в мм) для секций 40, 42 и 44 компонента матрицы после высокотемпературной обработки; и

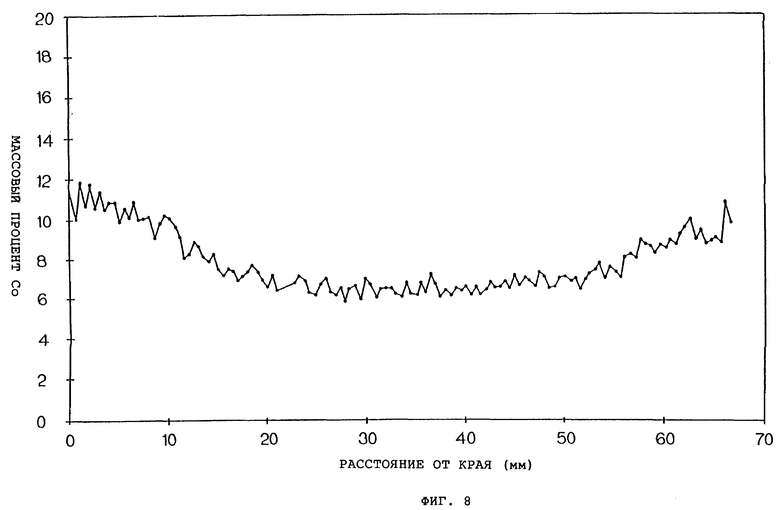

фиг. 8 - профиль кобальта (мас.% кобальта по отношению к расстоянию от поверхности в мм) для секций 46, 48 и 50 компонента матрицы после высокотемпературной обработки.

Подробное описание изобретения

Что касается чертежей, фиг.1 иллюстрирует устройство, где спеченное тело 20 имеет открытые поверхности 22, контактирующие с гранулами абляционного спеченного материала 24. Спеченное тело 20 и абляционный спеченный материал 24 каждый состоят из твердого карбида, такого как, например, карбид вольфрама и металлического связующего, такого как, например, кобальт.

Содержание кобальта в спеченном теле 20 и абляционном спеченном материале 24 обычно разное, но объемом изобретения предусмотрено также одинаковое содержание кобальта. Размер зерен карбида вольфрама (или твердого карбида) в спеченном теле 20 и абляционном спеченном материале 24 обычно разный, но объем изобретения предусматривает также одинаковый размер зерен. Однако для изобретения либо один из показателей, либо оба (содержание кобальта и размер зерен) для спеченного тела и абляционного спеченного материала должны быть разными.

Спеченное тело 20 и абляционный спеченный материал 24 размещают во внутреннем объеме печи 26. В процессе высокотемпературной обработки комбинации спеченного тела 20 и абляционного спеченного материала 24 происходит миграция связующего, например кобальта, в или из спеченного тела 20. Направление миграции зависит от содержания кобальта и размера зерен спеченного тела и абляционного спеченного материала 24.

Когда содержание кобальта в спеченном теле меньше, чем в абляционном спеченном материале (и размер зерен карбида вольфрама в основном одинаков), кобальт мигрирует в спеченное тело. Когда размер зерен карбида вольфрама в спеченном теле меньше, чем в абляционном спеченном материале (и содержание кобальта в основном одинаково), кобальт мигрирует в спеченное тело.

Увеличение содержания кобальта на поверхности спеченного тела ведет к миграции кобальта в направлении внутрь. Такая миграция создает профиль кобальта, при котором увеличивается содержание (обогащение) кобальта в области поверхности спеченного тела. Уменьшение содержания кобальта на поверхности спеченного тела ведет к миграции кобальта из внутренней части спеченного тела в абляционный спеченный материал. Такая миграция создает профиль кобальта, при котором наблюдается уменьшение (или истощение) кобальта в области поверхности спеченного тела.

Размер кобальтового обогащения (или истощения) и глубина обогащения (истощения) в спеченном теле зависят от конкретной разницы значения содержания кобальта и размера зерен, а также от времени и температуры обработки, которые являются типичными для спекания. В связи с этим, чем больше разница значений, тем более существенным будет изменение (обогащение или истощение) в содержании кобальта. Чем больше время и/или температура спекания, тем больше будет глубина или размер обогащения или истощения.

Ниже приводится описание первого примера по изобретению. Заглушку из спеченного материала, т.е. спеченное тело, имеющее состав около 6 мас.% кобальта, около 0,2 мас.% ванадия и балансовое количество карбида вольфрама, разрезали ни части и их кобальтовый профиль измеряли с помощью энергодисперсионного анализа с использованием рентгеновских лучей (EDS). Более конкретно, для количественного распределения кобальта внутри спеченного тела закрепленный и отшлифованный образец анализировали при помощи нестандартизированного анализа различных участков с использованием энергодисперсионного анализа при помощи рентгеновских лучей (EDS). Конкретно, использовали сканирующий электронный микроскоп JSM-6400 (Модель N ISM64-3, JEOL Ltd., Tokyo, Japan), снабженный катодным электронным прожектором LaB6, и энергодисперсионную рентгеновскую систему с силиконово-литиевым детектором (Oxford Instruments, Inc., Analytical System Division, Microanalysis Group, Bucks, England) при ускоряющем потенциале около 20 keV. Сканированные области имели размер около 125 мкм на около 4 мкм. Каждую область сканировали в течение эквивалентных интервалов времени (около 50 с времени жизни). Между смежными областями были равные размеры ступени.

Фиг. 5 представляет профиль кобальта разрезанного спеченного тела. Спеченное тело также имело коэрцитивную силу Hс около 350 Oe, и магнитное насыщение около 85% (магнитное насыщение около 100% равно 160 гаусс/см3 на грамм кобальта, или 16 микротесла/м3 на килограмм кобальта), и размер зерен карбида вольфрама, равный 1 мкм.

Спеченное тело затем помещали в чашу, наполненную необработанными гранулами абляционного спеченного материала, имеющего другую композицию. Композиция и характеристики этого абляционного спеченного материала были: 9,5 мас. % кобальта и балансовое количество карбида вольфрама. Коэрцитивная сила Hс составляла 55 Oe, магнитное насыщение 95%, и размер зерен карбида вольфрама составлял от 1 до 25 мкм. Эту комбинацию спекали при 2550oF (1399oC) в течение 45 мин в атмосфере аргона (15 тор). Следует отметить, что для данного изобретения можно использовать другие способы высокотемпературной обработки, включающие спекание в вакууме, спекание под давлением и горячее изостатическое прессование.

После спекания масса спеченного тела увеличивалась на 5,1%. EDS анализ поперечного сечения спеченного тела показал, что содержание кобальта увеличилось до от около 9 до 10 мас.% от исходных 6,2 мас.% Выраженное в абсолютном массовом процентном отношении кобальта это увеличение составляет от 3 до 4 мас.% кобальта. Выраженное в процентах, это увеличение составляет 140 - 170%.

Как было отмечено выше, фиг. 5 представляет профиль кобальта для спеченного тела до высокотемпературной обработки. Профиль показывает, что содержание кобальта до высокотемпературной обработки однородно и значительно ниже уровня 9-10 мас.% Очевидно, что разница в содержании кобальта (6,2 мас.% против 9,5 мас.%) и в размере зерен (1 мкм против 1 - 25 мкм) вызвала миграцию кобальта из абляционного спеченного материала в область поверхности спеченного тела.

Что касается фиг. 2 и 3, они изображают конкретный способ воплощения изобретения, который является вторым примером по изобретению. Фиг. 2 и 3 изображают поперечное сечение компонента матрицы 30. Компонент матрицы имеет состав и характеристики: около 6 мас.% кобальта, около 0,2 мас.% ванадия и балансовое количество карбида вольфрама. Компонент матрицы имеет коэрцитивную силу Hс около 350 Oe, магнитное насыщение около 85% и размер зерен карбида вольфрама 1 мкм.

Компонент матрицы 30 помещали в печь 32 и окружали необработанными гранулами абляционного спеченного материала 34 до высоты, как изображено на фиг. 2. Абляционный спеченный материал имел следующий состав и характеристики: около 9,5 мас.% кобальта и балансовое количество карбида вольфрама. Коэрцитивная сила Hс составляла 55 Oe, магнитное насыщение составляло около 96%, и размер зерен карбида вольфрама составлял от 1 до 25 мкм. EDS анализ показал, что профиль кобальта (фиг. 6) для абляционного спеченного материала до высокотемпературной обработки был относительно однородным.

Такое устройство спекали при температуре 2550oF (1339oC) в течение 45 мин. в атмосфере аргона (15 тор). Компонент матрицы делили на секции в соответствии с секциями (30, 42, 44, 46, 48 и 50), изображенными на фиг. 3, и EDS анализ выполняли на каждой секции. Фиг. 7 представляет профиль кобальта для секций 40, 42 и 44, как показано на фиг. 3. Фиг. 8 представляет профиль кобальта для секций 46, 48 и 50, как показано на фиг. 3.

Фиг. 7 показывает, что кобальт мигрировал в компонент матрицы 30 на его обоих поверхностях, как изогнутой поверхности 52, так и плоской поверхности 54. Это показано увеличением содержания кобальта на каждом конце кобальтового профиля. Можно видеть, что кобальтовое обогащение растет до максимума около 10 мас. % в области каждой открытой поверхности. В абсолютном массовом процентном содержании кобальта это увеличение составляет до 4 мас.% Выраженное в процентном отношении, это увеличение составляет около 150% по отношению к общей массе кобальта.

Что касается фиг. 8, также как профиль кобальта на фиг. 7, этот профиль показывает, что кобальт мигрировал в компонент матрицы с образованием обогащенной кобальтом области поверхности на противоположных поверхностях 56 и 58 компонента матрицы 30. Это показано увеличением содержания кобальта на каждом конце кобальтового профиля. Можно видеть, что кобальтовое обогащение повышается до максимума около 11-12 мас.% в области каждой открытой поверхности. Это повышение составляет около 180-200% по отношению к общей массе кобальта.

Фиг. 4 изображает устройство, где спеченное тело 60 имеет верхнюю поверхность 62. Пару отдельных и различимых объемов гранул (64, 66) помещают в определенных местах на верхней поверхности 62. Как можно видеть, после спекания этого устройства содержание кобальта в областях, расположенных в непосредственной близости к объемам гранул, обогащается или истощается в зависимости от конкретного применения.

Таким образом очевидно, что заявителем обеспечен улучшенный способ и продукт, полученный по этому способу, в котором содержание связующего в области поверхности спеченного твердого композита можно изменять так, чтобы обогатить содержание связующего или истощить содержание связующего. Конкретные применения диктуют, что является желаемым результатом: обогащение или истощение. Глубина и размер изменений (т.е. истощения или обогащения) зависят от разности значений содержания связующего и размера зерен твердого карбида между спеченным телом и абляционным спеченным материалом, а также от времени и температуры спекания. Чем больше разница, тем больше изменение. Более долгое время и более высокая температура приведут к более сильной миграции связующего, т.е. либо к обогащению, либо к истощению области поверхности спеченного тела.

Другие воплощения изобретения будут очевидны специалистам в данной области техники при подробном рассмотрении описания и практических примеров воплощения изобретения, раскрытых выше. Предполагается, что описание и примеры приводятся только в иллюстративных целях и соответствуют объему и духу изобретения, которое ограничено формулой изобретения, приведенной ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗДЕЛИЯ ИЗ КОМПОЗИТНОГО КЕРМЕТА | 1995 |

|

RU2135328C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ РЕЗЕЦ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2266346C2 |

| РЕЖУЩАЯ ВСТАВКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ, РЕЖУЩИЙ ИНСТРУМЕНТ, ПОКРЫТИЕ, ПО МЕНЬШЕЙ МЕРЕ, ЧАСТИ ПОДЛОЖКИ, СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2195395C2 |

| КОМПОЗИТНЫЕ ВРАЩАЮЩИЕСЯ РЕЖУЩИЕ ИНСТРУМЕНТЫ ИЗ ЦЕМЕНТИРОВАННОГО КАРБИДА И ЗАГОТОВКИ ДЛЯ ВРАЩАЮЩЕГОСЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2536015C2 |

| ИНСТРУМЕНТ С АЛМАЗНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2111846C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 1991 |

|

RU2071869C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 1996 |

|

RU2136449C1 |

| МЕТАЛЛОРЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ СТРУЖКООБРАЗУЮЩЕЙ ОБРАБОТКИ, УПЛОТНЕННАЯ КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБ СТРУЖКООБРАЗУЮЩЕЙ ОБРАБОТКИ, СПОСОБ УПЛОТНЕНИЯ ИЗДЕЛИЙ, СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ПЛАСТИН, КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ | 1994 |

|

RU2107607C1 |

| КЕРМЕТ, СОДЕРЖАЩИЙ СВЯЗУЮЩЕЕ С ПОВЫШЕННОЙ ПЛАСТИЧНОСТЬЮ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2212464C2 |

| МАТРИЦА ДЛЯ ТВЕРДОГО КОМПОЗИТНОГО СОЕДИНЕНИЯ | 1996 |

|

RU2141001C1 |

Изобретение может найти применение для износостойких деталей в горнодобывающей промышленности, строительстве, для производства металлорежущего инструмента. Способ включает этапы: создания спеченного тела, состоящего из твердого карбида и связующего, при этом связующее присутствует в спеченном теле на первом уровне содержания связующего, а твердый карбид в спеченном теле имеет первый размер зерен; приведения гранул абляционного спеченного материала в контакт с, по меньшей мере, одной частью открытой поверхности спеченного тела, при этом абляционный спеченный материал состоит из твердого карбида и связующего, связующее присутствует в абляционном спеченном материале на втором уровне содержания связующего, а твердый карбид в абляционном спеченном материале имеет второй размер зерен; термообработки спеченного тела и абляционного спеченного материала так, чтобы изменить содержание связующего в области поверхности спеченного тела. Технический результат: обеспечение улучшенного способа получения твердого композита, обогащенного связующим в области поверхности. 2 с. и 22 з.п. ф-лы, 8 ил.

| US 4372404 А, 08.12.83 | |||

| JP 59107060 А, 21.06.84 | |||

| ГИДРОСЕПАРАТОР ДЛЯ ЗЕРНА | 0 |

|

SU194018A1 |

| Способ изготовления твердосплавных режущих пластин | 1971 |

|

SU509011A1 |

| Камера для энзимэлектрофореза | 1983 |

|

SU1132959A1 |

| ПРОИЗВОДНЫЕ 2-(2,6-ДИГАЛОФЕНИЛАМИНО)ФЕНИЛУКСУСНОЙ КИСЛОТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2109009C1 |

| ПИРОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ ОДИНОЧНЫХ ИМПУЛЬСОВ ТОКА | 2002 |

|

RU2223472C1 |

Авторы

Даты

2000-04-27—Публикация

1996-07-03—Подача