Настоящее изобретение относится к режущему инструменту, который обеспечивает лучшее дробление стружки, более высокую чистоту обработки поверхности и/или повышенную адгезию покрытия. Настоящее изобретение относится также к режущему инструменту с износостойким покрытием, который включает в себя подложку с низким содержанием кобальта и имеет более высокий срок службы.

Более конкретно, что касается дробления стружки, настоящее изобретение относится к режущему инструменту и способу его изготовления, передняя сторона которого имеет микрорельеф, обеспечивающий дробление стружки без необходимости выполнения конструктивного стружколомателя. Более конкретно, передняя поверхность режущего инструмента имеет соответствующую шероховатость, которая обеспечивает дробление стружки.

Что касается более высокой чистоты обработки поверхности, настоящее изобретение относится к режущему инструменту и способу его изготовления, который позволяет обработать на станке рабочую деталь, имеющую гладкую обработанную поверхность. Более конкретно, настоящее изобретение относится к режущему инструменту, боковая сторона которого является гладкой, чтобы получить требуемую чистоту поверхности обработанной детали.

Кроме того, настоящее изобретение относится к режущему инструменту и способу его изготовления, имеющему покрытие, например, однослойное покрытие, нанесенное посредством осаждения из паров (способ PVD), или многослойное покрытие, по крайней мере один слой которого наносится способом PVD, при этом покрытие имеет лучшее сцепление с подложкой.

При определенной механической обработке на станке, например, нарезании резьбы, проточке канавок или резке, имеется тенденция к образованию длинной ленточной стружки или так называемых "птичьих гнезд". Образование такой длинной ленточной стружки, в противоположность более коротким C-образным стружкам, стружкам в виде цифры 6 или коротким стружкам в виде спиралей (витков), является нежелательным.

Некоторые материалы трудно обрабатывать на станках без образования длинной ленточной стружки. Другими словами, благодаря самим свойствам материалов имеется тенденция к образованию длинной ленточной стружки при их механической обработке на станках. Такими материалами являются титановые сплавы, алюминиевые сплавы и малоуглеродистые стали.

Известные режущие инструменты снабжаются специальными стружколомающими приспособлениями или их передняя поверхность имеет определенную геометрию, обеспечивающую дробление стружки. Например, в патенте США N 4.710.069, изобретатель Локвист, описан режущий инструмент, имеющий стружколомающие средства в виде нескольких углублений, обеспечивающих дробление стружки.

В то время как конструктивные стружколомающие средства могут обеспечивать удовлетворительное дробление стружки, обычная геометрия режущих инструментов с такими стружколомающими средствами может быть сложной. Что касается изготовления таких режущих инструментов, то их сложная геометрия требует использования плунжеров сложной конструкции. Такие плунжеры могут быть дорогостоящими в изготовлении.

Использование режущих инструментов с конструктивными стружколомающими средствами обычно требует иметь в наличии несколько разных модификаций режущих инструментов, каждый из которых снабжен разным стружколомающим средством в зависимости от конкретного использования. Наличие множества режущих инструментов разных модификаций требует больших расходов. Для изготовления режущих инструментов также является дорогостоящим приобретение плунжеров разных модификаций для изготовления конструктивных стружколомателей разной геометрии.

Многие детали, обработанные на станке, требуют определенной чистоты или гладкости их поверхности. Для выполнения этого требования необходимо обрабатывать известные режущие инструменты шлифовкой или полировкой для образования сравнительно гладкой поверхности на их передней и боковой сторонах. Хотя с помощью таких режущих инструментов и изготовляют детали, имеющие удовлетворительную чистоту поверхности, они не обеспечивают эффективного схода стружки до тех пор, пока не имеют конструктивного стружколомающего приспособления. Отсутствие эффективного стружколамающего приспособления в обычном режущем инструменте, имеющим гладкую переднюю сторону и гладкую боковую сторону, может привести к образованию длинной ленточной стружки, особенно, когда механической обработке на станке подвергается деталь, материал которой склонен к образованию длинной ленточной стружки.

В прошлом, такие покрытия как, например, TiAIN покрытия, наносились на подложки для режущих инструментов, выполненные, например, из спеченных твердых сплавов и керметов, посредством осаждения из паров (способ PVD), например, распылением, ионным напылением и катодным напылением. Такие подложки имели сравнительно гладкую поверхность после их шлифовки или пескоструйной (абразивной) обработки. До сих пор, адгезия покрытия, нанесенного посредством способа PVD, уменьшалось с увеличением толщины покрытия. Поэтому толщина покрытия, нанесенного способом PVD, должна была поддерживаться ниже примерно 6 микрометров, чтобы обеспечить надлежащее сцепление с подложкой. В случае TiAIN покрытия, нанесенного посредством осаждения из паров, для обеспечения надлежащего сцепления с подложкой для режущих инструментов его толщина не должна была превышать примерно 5 мкм. Вследствие высоких остаточных напряжений, связанных с нанесением покрытий из карбида титана или кубического нитрида бора посредством осаждения из паров, такие покрытия не могли иметь функциональную толщину, т.е. толщину, которая является достаточной для создания режущего инструмента с требуемой прочностью сцепления.

До сих пор применяли многослойные покрытия, наносимые посредством сочетания способа химического осаждения из паров или газовой среды (способ CVD) и способа PVD. Примером такого многослойного покрытия является покрытие, которое содержит нижний слой из TiN, нанесенный способом CVD, промежуточный слой из TiCN, нанесенный способом CVD, и верхний слой из TiN, нанесенный способом PVD. Все три слоя были нанесены на подложку, обогащенную связкой (цементирующим веществом) в поверхностном слое. Такое многослойное покрытие является предметом изобретения по патенту США N 5.250.367 под названием "Обогащенный связкой режущий инструмент с покрытием, нанесенным способами CVD и PVD", изобретатели Сэнтенем и др., который переуступлен заявителю данной заявки на патент. В соответствии с патентом США N 5.250.367 содержание кобальта в подложке режущего инструмента составляет от 3 до 12% вес., более предпочтительные пределы содержания кобальта - от 5 до 8% вес. и от 5,5 до 7% вес. Конкретные примеры выполнения подложки, описанные в этом патенте, содержат 10,5, 8,5 и 9,5% вес. кобальта. В патенте США N 5.325.747 на "Способ механической обработки с использованием режущих инструментов с износостойкими покрытиями", изобретатели Сэнтенем и др., который переуступлен заявителю данной заявки на патент, описан режущий инструмент, подложка которого имеет один или несколько слоев, нанесенных на нее способом CVD и наружный слой из TiN, нанесенный способом PVD. В случае, когда подложка выполняется из материала карбид вольфрама - кобальт (WC - Со), содержание кобальта в ней составляет от 3 до 12% вес., более предпочтительные пределы содержания кобальта - от 5 до 7% вес. и от 5,7 до 6,3% вес. Конкретные примеры выполнения подложки, описанные в этом патенте, содержат 6,0, 8,5, 9,75, 10, 10,5 и 11,5% вес. кобальта. В патенте США N 5.364.209 на "Режущие инструменты с покрытиями, нанесенными методами CVD и PVD", изобретатели Сентенем и др. , который переуступлен заявителю данной заявки на патент, описан режущий инструмент, содержащий подложку, имеющую по меньшей мере один внутренний слой, нанесенный способом CVD, и наружный слой, нанесенный способом PVD. В случае, когда подложка выполняется из карбида вольфрама - кобальта, содержание металлической связки (кобальта) в ней составляет от 5 до 15% вес., более предпочтительные пределы содержания кобальта - от 7 до 13% вес. и от 8 до 12%вес. В патенте США N 5.066.553 на "Элемент инструмента из спеченного твердого сплава на основе карбида вольфрама с поверхностным покрытием", изобретатель Иошимура, упоминается повторное спекание подложки для обеспечения лучшего сцепления с ней покрытия, нанесенного способом CVD.

Из вышеописанного становится очевидным, что известные режущие инструменты имеют недостатки. Недостатки этих режущих инструментов касаются дробления стружки, чистоты обработки поверхности детали и сцепления покрытия с подложкой режущего инструмента.

Следовательно, было бы желательным создать усовершенствованный режущий инструмент, который обеспечивает дробление стружки за счет микрорельефа передней поверхности режущего инструмента, имеющего или не имеющего конструктивный стружколоматель, предпочтительно не имеющего его. Такие режущие инструменты позволяют снизить расходы на их изготовление за счет снижения стоимости изготовления плунжеров, с помощью которых порошковому материалу придается форма режущего инструмента. Такие режущие инструменты позволяют также снизить расходы на изготовление за счет уменьшения числа плунжеров, которые их изготовитель должен держать в запасе. Такие режущие инструменты позволяют также снизить расходы, связанные с их продажей и распределением, за счет уменьшения числа режущих инструментов, которые нужно держать в запасе.

Желательно также создать усовершенствованный режущий инструмент, который обеспечивает дробление стружки за счет микрорельефа передней поверхности режущего инструмента без использования стружколомателя и позволяет изготовить деталь, имеющую гладкую поверхность. Такой режущий инструмент будет обеспечивать как дробление стружки, так и чистовую обработку детали.

Желательно также создать усовершенствованный режущий инструмент, который имеет покрытие, нанесенное способом PVD, с более лучшим сцеплением с подложкой, который имеет более толстые покрытия, нанесенные способом PVD, и который позволяет использовать новые, хорошо сцепленные с подложкой, покрытия, нанесенные способом PVD, такие, как, например, покрытия на карбиде титана (TiC), окиси алюминия и кубического нитрида бора.

Кроме того, желательно также создать усовершенствованный режущий инструмент, который имеет подложку с низким содержанием кобальта и покрытие, нанесенное на нее, и который имеет большой срок службы.

Краткое изложение существа изобретения.

В одном варианте, настоящим изобретением является режущий инструмент с покрытием, который содержит подложку и покрытие на поверхности подложки, нанесенное способом PVD. Покрытие имеет сцепление, измеренное по шкале A Роквелла при его испытании вдавливанием под нагрузкой, которое больше или равно 80 кг.

Краткое описание фигур.

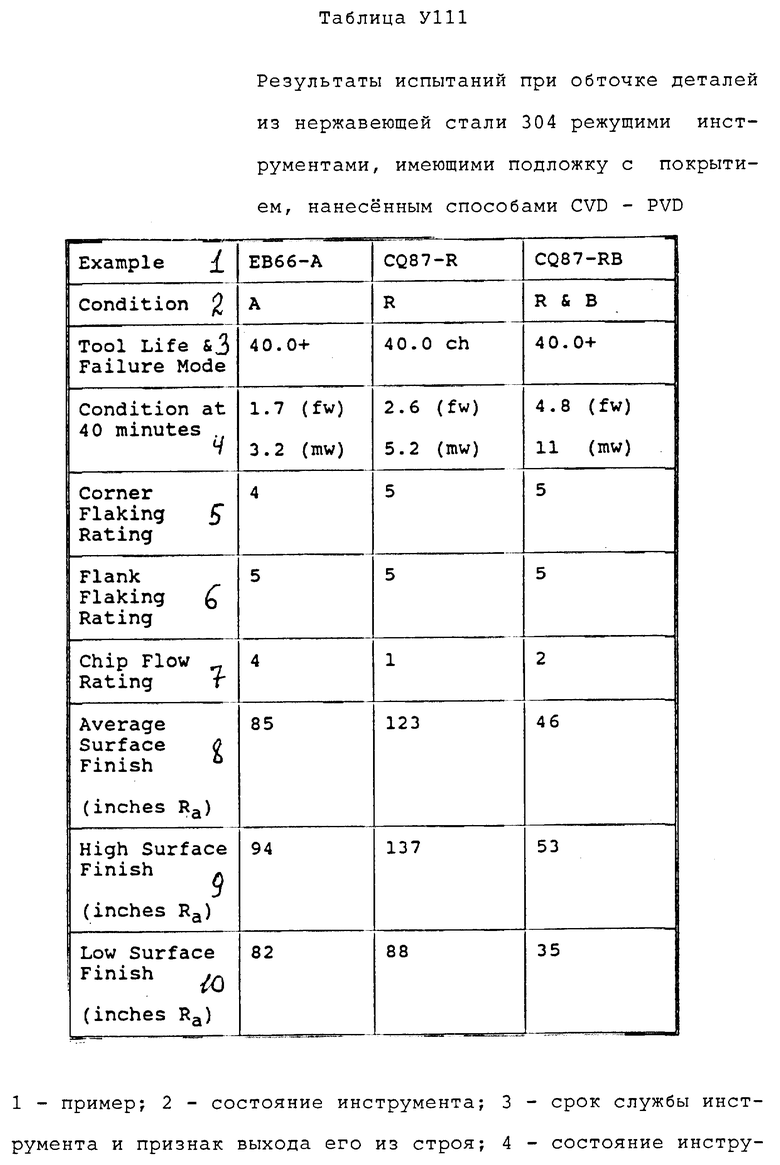

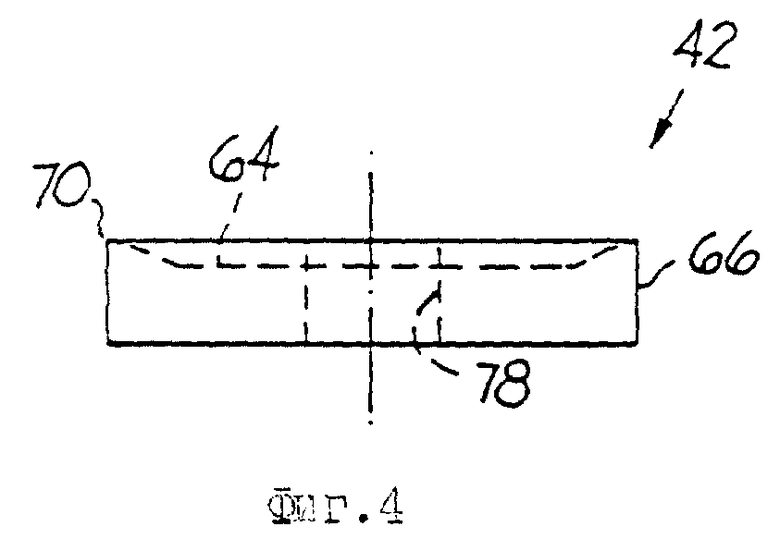

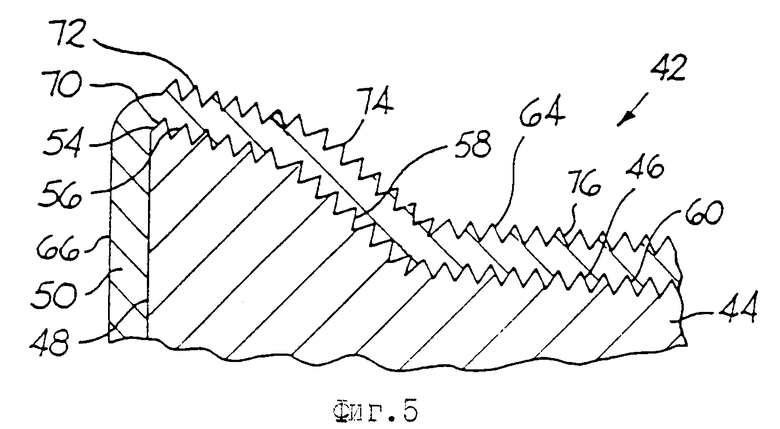

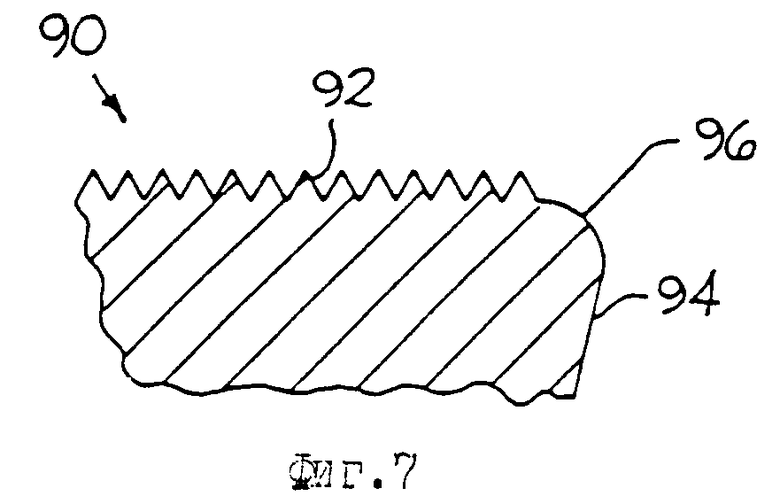

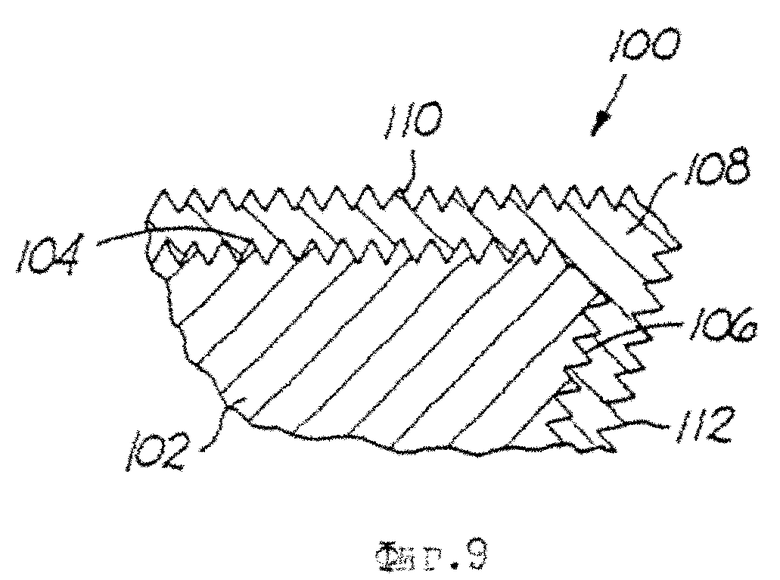

Ниже следует краткое описание фигур, которые составляют часть данной заявки на патент, где на фиг. 1 показан перспективный вид первого конкретного примера режущего инструмента с покрытием, выполненного в соответствии с настоящим изобретением; - на фиг. 2 - поперечный разрез режущего инструмента на 2-2 на фиг. 1; на фиг. 3 - вид сверху второго конкретного примера режущего инструмента с покрытием, выполненного в соответствии с изобретением; на фиг. 4 - боковой вид режущего инструмента на фиг. 3; на фиг. 5 - поперечный разрез режущего инструмента по 5-5 на фиг. 3; на фиг. 6 - перспективный вид третьего конкретного примера режущего инструмента без покрытия, выполненного в соответствии с настоящим изобретением; на фиг. 7 - поперечный разрез режущего инструмента по 7-7 на фиг. 6; на фиг. 8 - перспективный вид четвертого конкретного примера режущего инструмента с покрытием, выполненного в соответствии с настоящим изобретением, в котором боковая поверхность подложки имеет шероховатый микрорельеф и поверхность покрытой боковой стороны подложки имеет шероховатый микрорельеф; на фиг. 9 - поперечный разрез режущего инструмента по 9-9 на фиг. 8; на фиг. 10 - перспективный вид пятого конкретного примера режущего инструмента с покрытием, выполненного в соответствии с настоящим изобретением, в котором боковая поверхность подложки имеет шероховатый микрорельеф, и поверхность покрытой боковой стороны подложки имеет гладкий микрорельеф, в то время как передняя сторона подложки и покрытого инструмента имеет шероховатый микрорельеф; на фиг. 11 - поперечный разрез режущего инструмента по 11-11 на фиг. 10; на фиг. 12 - перспективный вид шестого конкретного примера режущего инструмента с покрытием, выполненного в соответствии с настоящим изобретением, в котором передняя поверхность подложки имеет шероховатый микрорельеф, поверхность покрытой передней стороны подложки имеет гладкий микрорельеф и боковые стороны подложки и покрытого инструмента имеют гладкий микрорельеф; на фиг. 13 - поперечный разрез режущего инструмента по 13-13 на фиг. 12; на фиг. 14 - перспективный вид седьмого конкретного примера режущего инструмента, выполненного в соответствии с настоящим изобретением, подложка которого имеет многослойное покрытие; на фиг. 15 - поперечный разрез режущего инструмента по 15- 15 на фиг. 14; на фиг. 16 - перспективный вид восьмого конкретного примера режущего инструмента с покрытием, выполненного в соответствии с настоящим изобретением, в котором боковая и передняя стороны подложки имеют шероховатый микрорельеф, а покрытые боковая и передняя стороны - гладкий микрорельеф; на фиг. 17 - поперечный разрез режущего инструмента по 17-17 на фиг. 16; на фиг. 18 - схематичный вид сверху образца CN82 режущего инструмента, показывающий четыре угла режущего инструмента и места, в которых производились измерения шероховатости поверхности; на фиг. 19 - фотография стружки типа "птичье гнездо", которая была образована при обточке детали, выполненной из 383.2 алюминиевого сплава, режущим инструментом из карбида вольфрама - кобальта (WC - Со) без покрытия (режущий инструмент K11 без покрытия); на фиг. 20A - фотография стружки типа "птичье гнездо", которая была образована при обточке детали, выполненной из 383.2 алюминиевого сплава, режущим инструментом из WC-Со, содержащим отшлифованную подложку, покрытую одним слоем TiAIN; на фиг. 20B - фотография короткой стружки желаемого типа, которая была образована при обточке детали, выполненной из 383.2 алюминиевого сплава, режущим инструментом из WC-Co, содержащим повторно спеченную подложку, покрытую одним слоем TiAIN; на фиг. 21A - фотография стружки типа "птичье гнездо", которая была образована при обточке детали, выполненной из 383.2 алюминиевого сплава, режущим инструментом из WC-Co, имеющим отшлифованную подложку, покрытую многослойным покрытием из TiN/TiCN/TiN; и на фиг. 21B - фотография короткой стружки желаемого типа, которая была образована при обточке детали, выполненной из 383.2 алюминиевого сплава, режущим инструментом из WC-Со, имеющим многослойное покрытие из TiN/TiCN/TiN, в котором подложка была подвергнута повторному спеканию до нанесения на нее покрытия.

Подробное описание предпочтительных конкретных примеров осуществления настоящего изобретения.

На фиг. 1 и 2 показан первый пример выполнения режущего инструмента по настоящему изобретению, обозначенного позицией 20. Режущий инструмент 20 содержит подложку 22, которая имеет переднюю сторону 24 и боковую сторону 26. Подложка режущего инструмента может иметь любые стандартные формы и размеры, установленные национальным стандартом США для режущих инструментов - Индексируемые режущие пластины - Система идентификации, ANSI B212.4 - 1986. Режущие пластины могут иметь разные стружколомающие средства (приспобления) /не показаны/ на из передней стороне для облегчения дробления и отвода стружки.

Подложка 22 может быть выбрана из многих возможных материалов, пригодных для использования в качестве подложки для режущего инструмента. Основные категории таких материалов включают в себя инструментальных стали, спеченные твердые сплавы, керметы, керамику, композиционные керамические материалы, поликристаллический алмаз и поликристаллический кубический нитрид бора.

В категории спеченных твердых сплавов, подложка может быть выполнена из композиций, содержащих карбид вольфрама, сцементированный кобальтом. В этих композициях содержание кобальта составляет от примерно 0,2 до примерно 20 весовых процентов, а остальное - в основном карбид вольфрама и необязательно карбиды и карбонитриды вольфрама, титана, тантала, циркония, гафния и/или ниобия.

В категории керметов, материалами для подложки являются материалы на основе карбонитрида титана, содержащие кобальт и/или никель в качестве металлической связки. Такие керметы включают в себя следующие классы керметов, продаваемых фирмой Кеннаметал Инк., г. Латроуб, шт. Пенсильвания (заявитель настоящей заявки на патент): KT 125, KT 150, KT 175 и KT 195.

В категории керамики, материалами для подложки являются нитрид - кремниевая керамика или керамика на основе оксида алюминия с армирующими добавками, такими, как карбид кремния и карбид титана в форме нитевидных кристаллов или макрочастиц, или без армирующих добавок.

В категории композиционных керамических материалов, материалом подложки является керамика, армированная нитевидными кристаллами. Примерами такой керамики являются нитевидные кристаллы карбида кремния и/или карбида титана в глиноземной матрице.

Покрытие 28 закрывает переднюю сторону 24 и боковую сторону 26 подложки 22. Наличие покрытия 28 или его отсутствие зависит от конкретного применения и конкретной подложки режущего инструмента. В тех случаях, когда требуется использовать покрытия, применяют разные схемы нанесения покрытия.

Однослойное или многослойное покрытие может быть нанесено способом осаждения из паров. Одним таким примером является покрытие из TiAIN или TiN, нанесенное способом осаждения из паров (способ PVD). Одним примером многослойного покрытия является TiN - TiCN - TiN схема нанесения покрытия, которая описана в патенте США N 5.250.367, изобретатели Сэнтенем и др. Схемы нанесения покрытия, описанные в этом патенте, включают в себя сочетание способа PVD и способа CVD (химическое осаждение из паров или газовой среды). В другом патенте США N 5.075.181, изобретатели Квинто и др., описывается схема нанесения многослойного покрытия с использованием только способа PVD.

Как вариант или в дополнение к TiAIN покрытию для режущих инструментов могут быть использованы слои покрытия, состоящие из карбидов, нитридов, карбонитридов и боридов циркония, титана, гафния и их сплавов, оксида алюминия, поликристаллического кубического нитрида бора, нитрида кремния и тонкой пленки поликристаллического алмаза.

Передняя сторона 24 подложки 22 представляет собой микроскопически шероховатую (микрошероховатую) поверхность. Периферийная кромка 30 подложки 22 расположена в месте соединения (слияния) передней стороны 24 и боковой стороны 26. Боковая сторона 26 подложки представляет собой сравнительно гладкую поверхность.

Что касается покрытия 28 первого конкретного примера режущего инструмента (фиг. 2), то оно является однослойным. Покрытие 28, закрывающее подложку 22, образует открытую переднюю сторону 34 и открытую боковую сторону 36 режущего инструмента. Открытая передняя сторона 34 имеет шероховатую поверхность. Открытая боковая сторона 36 имеет сравнительно гладкую поверхность по сравнению с передней стороной. Открытая периферийная кромка 38 расположена в месте соединения передней стороны 34 и боковой стороны 36.

Величина шероховатости шероховатой передней поверхности 24 подложки 22 и открытой передней стороны 34 покрытого инструмента, измеренная спектральным профилометром Шеффилда, находится в диапазоне 15-125 микродюймов Ra (среднее арифметическое отклонение профиля неровностей). Предпочтительным диапазоном величины шероховатости этой поверхности является диапазон 25-125 микродюймов Ra. Более предпочтительным - диапазон 40-80 микродюймов Ra.

Предпочтительно, шероховатость открытой гладкой боковой стороны 36, измеренная спектральным профилометром Шеффилда, меньше 25 микродюймов Ra. Более предпочтительная шероховатость этой поверхности - меньше 15 микродюймов Ra.

Конкретный пример выполнения режущего инструмента, показанный на фиг. 1 и 2, имеет преимущество, заключающееся в хорошем сцеплении покрытия с передней стороной подложки вследствие шероховатости ее поверхности. Такой режущий инструмент обеспечивает хорошее дробление стружки вследствие шероховатости поверхности его передней стороны с покрытием. Такой режущий инструмент обеспечивает также хорошие характеристики чистовой обработки деталей благодаря гладкой поверхности его боковой стороны с покрытием.

На фиг. 3-5 показан второй конкретный пример режущего инструмента 42, выполненного в соответствии с настоящим изобретением. Режущий инструмент 42 содержит подложку 44 (см. фиг. 5), которая имеет переднюю сторону 46 и боковую сторону 48. Покрытие 50 закрывает как переднюю 46, так и заднюю 48 стороны подложки. Для режущего инструмента 42 используются те же типы подложек и покрытий, что и для режущего инструмента 20.

Подложка 44 имеет периферийную кромку 54, которая расположена в месте слияния ее передней 46 и боковой 48 сторон. Подложка 44 имеет периферийную шероховатую часть 56 поверхности, то есть часть поверхности, имеющую микроповерхность, которая проходит внутрь от периферийной кромки 54 подложки 44, и конструктивный стружколоматель 58, имеющий микрошероховатую поверхность, который проходит внутрь от внутренней кромки шероховатой периферийной части 56.

Подложка 44 имеет также микрошероховатую центральную часть 60 поверхности, которая соединена с конструктивным стружколомателем 58. Покрытие 50 (см. фиг. 5) закрывает подложку 44, чтобы образовать покрытый режущий инструмент 42, который имеет открытую переднюю сторону 64 и открытую боковую сторону 66. Покрытие 50 имеет периферийную кромку 70, расположенную в месте слияния открытых передней 64 и боковой 66 сторон покрытого режущего инструмента 42.

От периферийной кромки 70 проходит внутрь открытая микрошероховатая часть 72 открытой передней стороны режущего инструмента. От микрошероховатой открытой части 72 проходит внутрь открытый конструктивный стружколоматель 74, который имеет микрошероховатую поверхность. Открытая передняя сторона 64 имеет также центральную часть 76, которая представляет собой шероховатую поверхность. Режущая пластина 42 имеет центральное отверстие 78.

Шероховатость частей (56, 58, 60) передней поверхности подложки и частей (72, 74, 76) открытой передней стороны имеет те же значения, что и шероховатость вышеописанной передней поверхности 24. Шероховатость боковой поверхности 48 подложки 44 и открытой боковой стороны имеет те же значения, что и шероховатость вышеописанной гладкой боковой стороны 36. В другом варианте, центральная часть 76 передней стороны может иметь сравнительно гладкую поверхность.

Конкретный пример, показанный на фиг. 3 - 5, представляет собой режущий инструмент, который имеет хорошее сцепление покрытия с передней стороной подложки вследствие шероховатости ее поверхности. Такой режущий инструмент обеспечивает хорошее дробление стружки вследствие шероховатости поверхности покрытой передней стороны режущего инструмента. Такой режущий инструмент обеспечивает хорошие характеристики чистовой обработки деталей вследствие гладкой поверхности покрытой боковой стороны инструмента.

На фиг. 6 и 7 показан режущий инструмент 90, который не имеет покрытия. Такой режущий инструмент 90 может быть выполнен из любого материала, пригодного для использования без покрытия.

Непокрытый режущий инструмент 90 имеет переднюю сторону 92 и боковую сторону 94. Передняя сторона 92 инструмента представляет собой микрошероховатую поверхность. Периферийная кромка 96 расположена в месте слияния передней 92 и боковой 94 сторон. Шероховатость передней стороны 92 имеет те же значения, что и шероховатость вышеописанной шероховатой передней поверхности 24. Шероховатость боковой стороны 94 имеет те же значения, что и шероховатость вышеописанной гладкой боковой стороны 36. Режущий инструмент, не имеющий покрытия, показанный на фиг. 6 и 7, обеспечивает хорошее дробление стружки вследствие шероховатости поверхности его передней стороны и хорошие характеристики чистовой обработки деталей вследствие гладкости его боковых сторон. На фиг. 8 и 9 показан другой конкретный пример режущего инструмента 100, выполненного в соответствии с настоящим изобретением.

Режущий инструмент 100 содержит подложку 102, которая имеет переднюю сторону 104 и боковую сторону 106. Передняя сторона 104 представляет собой шероховатую поверхность, т. е. имеет шероховатый микрорельеф поверхности. Боковая сторона 106 подложки также имеет шероховатый микрорельеф. Режущий инструмент 100 имеет покрытие 108, которое закрывает поверхности подложки 102. Передняя сторона 110 покрытого режущего инструмента имеет шероховатый микрорельеф и боковая сторона 112 режущего инструмента также имеет шероховатый микрорельеф. Шероховатость поверхности покрытых передней и боковой сторон (110, 112) имеет те же значения, что и шероховатость вышеописанной шероховатой передней поверхности 24.

Режущий инструмент, показанный на фиг. 8 и 9, имеет хорошее сцепление покрытия с передней и боковой сторонами вследствие шероховатости их поверхностей. Такой режущий инструмент обеспечивает хорошее дробление стружки вследствие шероховатости поверхности покрытой передней стороны, но более грубую чистовую обработку деталей вследствие шероховатости поверхности покрытой боковой стороны.

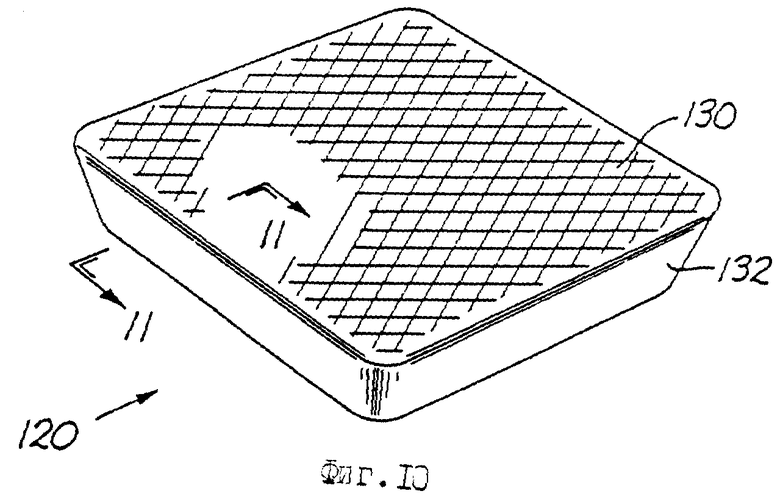

На фиг. 10 и 11 еще другой конкретный пример режущего инструмента 120, выполненного в соответствии с настоящим изобретением. Режущий инструмент 120 содержит подложку 122, которая имеет переднюю поверхность 124 и боковую поверхность 126. Передняя поверхность 124 является шероховатой, то есть имеет шероховатый микрорельеф. Боковая поверхность 126 также имеет шероховатый микрорельеф. Режущий инструмент 120 имеет покрытие 128, которое закрывает поверхности подложки 122. Передняя поверхность 130 покрытого режущего инструмента имеет шероховатый микрорельеф. Шероховатость передней и боковой поверхностей (124, 126) подложки 122 и покрытой передней поверхности 130 режущего инструмента имеет те же значения, что и шероховатость вышеописанной передней поверхности 24.

Боковая поверхность 132 покрытого режущего инструмента имеет гладкий микрорельеф. Для получения гладкого микрорельефа боковой поверхности покрытого режущего инструмента она подвергается полировке или другой обработке для придания ей гладкости. Это необходимо потому, что боковая поверхность подложки имеет шероховатый микрорельеф. Шероховатость покрытой боковой поверхности 132 имеет то же значение, что и шероховатость вышеописанной гладкой боковой поверхности 36.

Режущий инструмент, показанный на фиг. 10 и 11, обладает преимуществом, заключающимся в хорошем сцеплении покрытия с передней и боковой поверхностями подложки вследствие их шероховатости. Такой режущий инструмент обеспечивает также хорошее дробление стружки вследствие шероховатости передней поверхности с покрытием. Такой режущий инструмент обеспечивает также хорошие характеристики чистовой обработки деталей вследствие гладкой покрытой боковой поверхности.

На фиг. 12 и 13 показан другой конкретный пример режущего инструмента по настоящему изобретению, обозначенного позицией 140. Режущий инструмент 140 содержит подложку 142, которая имеет переднюю поверхность 144 в боковую поверхность 146. Передняя поверхность 144 подложки является шероховатой, то есть имеет шероховатый микрорельеф. Боковая поверхность 126 имеет гладкий микрорельеф. Режущий инструмент 140 имеет покрытие 148, которое закрывает поверхности подложки 142. Передняя поверхность 150 покрытого режущего инструмента имеет гладкий микрорельеф. Боковая поверхность 152 покрытого режущего инструмента также имеет гладкий микрорельеф. Для получения гладкого микрорельефа передней поверхности покрытого режущего инструмента она должна быть подвергнута полировке или другой обработке для придания ей гладкости. Это особенно необходимо поскольку передняя поверхность подложки имеет шероховатый микрорельеф.

Шероховатость передней поверхности 144 подложки имеет то же значение, что и шероховатость вышеописанной передней поверхности 24. Шероховатость боковой поверхности 146 подложки и покрытых передней и боковой поверхностей (150, 152) имеет то же значение, что и шероховатость вышеописанной гладкой поверхности 36.

Режущий инструмент, показанный на фиг. 12 и 13, имеет хорошее сцепление покрытия с передней поверхностью подложки вследствие шероховатости этой поверхности. Такой режущий инструмент обеспечивает хорошие характеристики чистовой обработки деталей вследствие гладкости покрытой боковой поверхности. Такой режущий инструмент уменьшает тенденцию нароста стружки на режущей кромке передней поверхности с покрытием режущего инструмента вследствие ее гладкости.

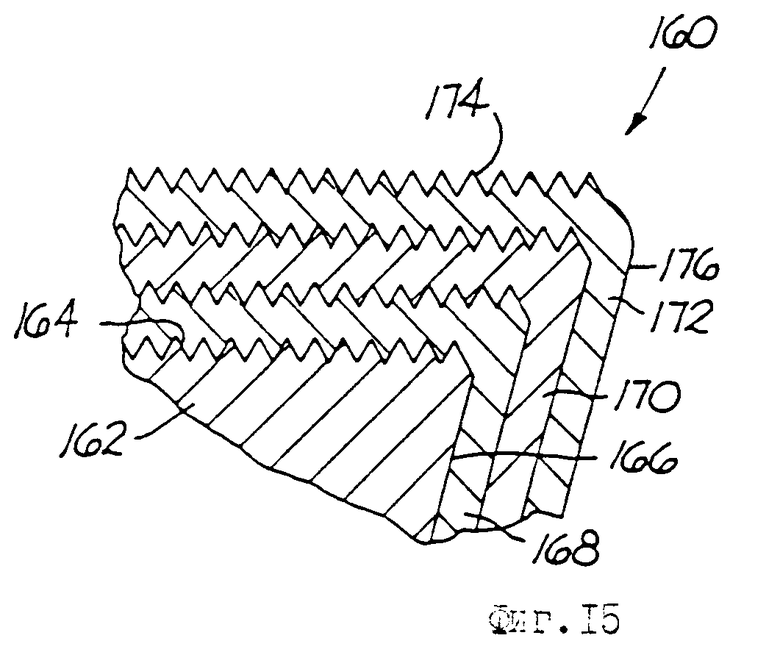

На фиг. 14 и 15 показан еще другой конкретный пример выполнения режущего инструмента, обозначенного позицией 160. Режущий инструмент 160 содержит подложку 162, имеющую переднюю поверхность 164 и боковую поверхность 166. Передняя поверхность 164 является шероховатой, то есть имеет шероховатый микрорельеф. Боковая поверхность 166 подложки имеет гладкий микрорельеф. Режущий инструмент 160 имеет многослойное покрытие, которое закрывает поверхности подложки 162. Покрытие имеет нижний слой 168, промежуточный слой 170 и верхний слой 172. Передняя поверхность 174 покрытого режущего инструмента имеет шероховатый микрорельеф. Боковая поверхность 172 покрытого режущего инструмента имеет гладкий микрорельеф.

Шероховатость передней поверхности 164 подложки и покрытой передней поверхности 174 режущего инструмента имеет то же значение, что и шероховатость вышеописанной передней поверхности 24. Шероховатость боковой поверхности 166 подложки и покрытой боковой поверхности 176 режущего инструмента имеет то же значение, что и шероховатость вышеописанной гладкой боковой поверхности 36.

Режущий инструмент, показанный на фиг. 14 и 15, имеет хорошее сцепление покрытия с передней поверхностью подложки вследствие ее шероховатости и шероховатости нижележащих слоев покрытия. Такой режущий инструмент обеспечивает хорошее дробление стружки вследствие шероховатости открытой передней поверхности инструмента с покрытием. Такой режущий инструмент обеспечивает также хорошие характеристики чистовой обработки деталей вследствие гладкости его покрытой боковой поверхности.

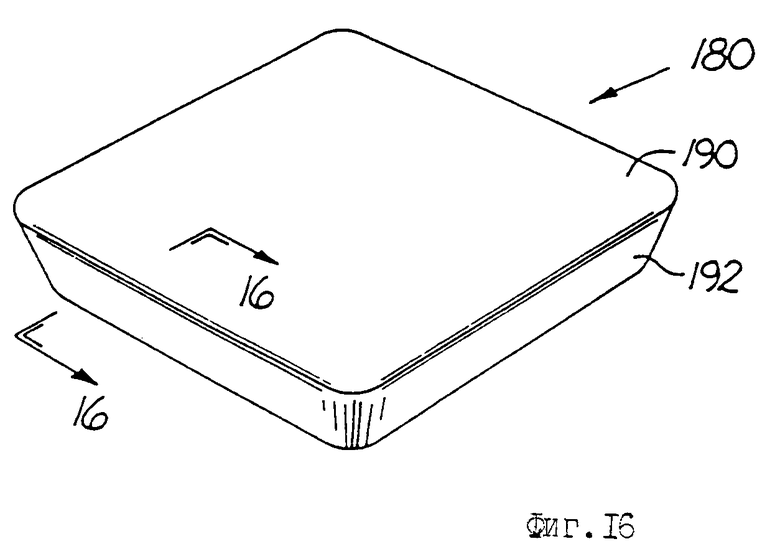

На фиг. 16 и 17 показан другой конкретный пример выполнения режущего инструмента, обозначенного позицией 180. Режущий инструмент 180 содержит подложку 182, имеющую переднюю поверхность 184 и боковую поверхность 186. Передняя поверхность 184 подложки является шероховатой, то есть имеет шероховатый микрорельеф. Боковая поверхность 186 подложки также имеет шероховатый микрорельеф. Шероховатость передней и боковой поверхностей (184, 186) подложки 182 имеет то же значение, что и шероховатость вышеописанной передней поверхности 24.

Режущий инструмент 180 имеет покрытие 188, которое закрывает поверхности подложки 182. Передняя поверхность 190 покрытого режущего инструмента имеет гладкий микрорельеф. Боковая поверхность 192 покрытого режущего инструмента также гладкий микрорельеф. Для получения гладкого микрорельефа передней и боковой поверхностей покрытого режущего инструмента они были подвергнуты полировке или другой обработке для придания им гладкости. Это особенно необходимо поскольку передняя и боковая поверхность подложки имеют шероховатый микрорельеф. Шероховатость покрытых передней и боковой поверхностей (190, 192) режущего инструмента имеет то же значение, что и шероховатость вышеописанной гладкой боковой поверхности 36.

Режущий инструмент, показанный на фиг. 16 и 17, имеет хорошее сцепление покрытия с передней и боковой поверхностями подложки вследствие их шероховатости. Такой режущий инструмент имеет меньшую тенденцию нароста стружки на режущей кромке покрытой передней поверхности вследствие гладкости последней. Такой режущий инструмент обеспечивает хорошие характеристики чистовой обработки деталей вследствие гладкости его покрытой боковой поверхности.

Что касается изготовления режущих инструментов, то их подложка предпочтительно изготавливается с использованием обычных способов порошковой металлургии. Более конкретно, порошковые компоненты подложки смешиваются и прессуются в неспеченную заготовку. Неспеченная заготовка затем подвергается тепловой обработке, например, спеканию, чтобы получить по существу полностью уплотненную подложку (в случае, если режущий инструмент имеет покрытие) или режущий инструмент без покрытия. Как вариант, порошкообразная смесь может быть спрессована в преимущественно плотностью уплотненную заготовку посредством одновременного применения тепла и давления, например, посредством горячего прессования порошкообразной смеси. Однако в этом случае необходимо внести несколько изменений в процесс уплотнения смеси, чтобы образовать подложку с выбранными шероховатыми поверхностями.

Одним изменением процесса изготовления преимущественно полностью уплотненной подложки является использование плунжера для прессовки порошкообразной смеси, чтобы получить необходимую шероховатость неспеченной заготовки. За счет придания соответствующей степени шероховатости поверхности неиспеченной заготовки, образованная после спекания подложка будет иметь соответствующую шероховатость в выбранных местах ее поверхности. Для горячего прессования может быть также использован плунжер, имеющий необходимую шероховатость поверхности.

Если шероховатость поверхности спеченной (или по существу полностью уплотненной) подложки (инструмента) является чрезмерной, то только поверхности инструмента (подложки), имеющие нежелательную шероховатость, могут быть отшлифованы, отполированы, отполированы с помощью лазера или иначе обработаны, чтобы придать им необходимую степень гладкости. Для боковой поверхности инструмента необходимая степень гладкости должны быть достаточной для чистовой отделки детали при обточке, а для передней поверхности инструмента - для обеспечения желаемого схода стружки. Для передней поверхности режущего инструмента степень гладкости должна быть достаточной для снижения тенденции нароста стружки на ее режущей кромке. Боковая поверхность подложки может быть шероховатой, чтобы улучшить сцепление с ней покрытия.

В зависимости от материала инструмента и вида механической обработки на станке инструмента может быть использован после вышеописанного состояния. Другими словами, инструмент может быть использован без покрытия. Однако обычно такой инструмент используется в качестве подложки для защитного износостойкого покрытия, наносимого способами CVD или PVD, и только затем используется для механической обработки деталей на станке.

Параметры процесса покрытия, известного специалистам в данной области техники, выбираются такими, что характеристика шероховатости передней и боковой поверхностей инструмента может не отличаться от характеристики шероховатости подложки до нанесения на нее покрытия. Однако вообще для обычных процессов покрытия с использованием способов CVD и PVD шероховатость поверхности покрытого режущего инструмента является функцией шероховатости нижерасположенной поверхности подложки и толщины нанесенного покрытия. Вообще говоря, когда толщина покрытия увеличивается, шероховатость поверхности покрытия также увеличивается независимо от шероховатости нижерасположенной поверхности подложки. Это может привести к тому, что покрытые поверхности режущего инструмента будут более шероховатыми (грубыми), чем поверхности подложки, однако такое увеличение шероховатости передней поверхности инструмента не оказывает вредного влияния на желаемое дробление стружки. Кроме того, увеличение шероховатости поверхности подложки не влияет отрицательно на сцепление покрытия с подложкой и обычно будет улучшать сцепление.

Однако увеличение шероховатости покрытой боковой поверхности режущего инструмента может вредно влиять на чистовую обработку деталей при их обточке инструментом. По этой причине, после операции покрытия инструмента все или некоторые боковые поверхности инструмента могут быть подвергнуты полировке, полировке кругом или с помощью лазера, чтобы придать приемлемую гладкость поверхности покрытия и таким образом обеспечить приемлемую чистовую обработку деталей при их обточке инструментом.

Увеличение шероховатости покрытой передней поверхности может привести к наросту стружки на ее режущей кромке, то есть стружка будет привариваться к передней поверхности режущего инструмента. Для уменьшения возможности нароста стружки после нанесения покрытия вся или часть передней поверхности инструмента может быть подвергнута полировке, полировке кругом или с помощью лазера, чтобы придать приемлемую гладкость поверхности покрытия и таким образом уменьшить возможность нароста стружки на режущей кромке. Нарост стружки является проблемой, которая зависит от материала обрабатываемых деталей. Хотя операция придания гладкости передней поверхности инструмента и ухудшает дробление стружки, она не нарушает хорошее сцепление с ней покрытия вследствие шероховатости передней поверхности подложки.

Другое изменение в основном процессе заключается в использовании дополнительного повторного спекания после первоначальной обработки подложки. Целью повторного спекания подложки является увеличение зерен, например, карбида вольфрама, на ее поверхности, чтобы образовать шероховатую неровную поверхность. Такая неровная поверхность представляет собой поверхность, имеющую необходимую шероховатость. Этот процесс является предметом изобретения по заявке на патент США N 08/159.272, поданной 30 ноября 1993 г. и находящейся на рассмотрении, под названием "Инструменты с алмазным покрытием и способ их изготовления", которая переуступлена заявителю настоящей заявке. Заявка на патент США N 08/159.272, поданная 30 ноября 1993 г. на "Инструменты с алмазным покрытием и способ их изготовления", используется в качестве ссылки в данной заявке.

При изменении, заключающимся в повторном спекании подложки, выполненной из сцементированного карбида вольфрама, поверхность подложки после спекания состоит из зерен карбида вольфрама, связанных между собой кобальтом или кобальтовым сплавом. Кобальт находится не только между зернами карбида вольфрама, но и покрывает часть зерен на поверхности подложки вследствие смачивающих свойств кобальта и карбида вольфрама при спекании в вакууме.

В соответствии с настоящим изобретением, спеченная и отшлифованная подложка, описанная выше, подвергается повторному спеканию в течение выбранного времени, при выбранной температуре и выбранной газовой среде. Время и температура выбираются такими, чтобы обеспечить достаточный рост зерен на поверхности повторно спеченной подложки для получения шероховатости поверхности Ra в пределах, определенных выше для шероховатой а передней поверхности 24.

Время повторного спекания, требуемоее для получения желаемой шероховатости поверхности, будет зависеть от первоначального (исходного) материала и условий спекания. Когда температура увеличивается, время повторного спекания должно быть уменьшено. Было установлено, что время повторного спекания в о течение 2-3 часов при температуре 1510oC является достаточным для получения желаемой шероховатости поверхности. Если желаемая шероховатость поверхности не обеспечивается после первого повторного спекания, то подложка может быть подвергнута новому повторному спеканию до тех пор, пока не будет обеспечена желаемая шероховатость поверхности.

Газовая среда во время повторного спекания подложки может иметь важное значение для обеспечения хорошего сцепления покрытия с подложкой. Если во время повторного спекания в качестве газовой среды используется среда азота, то количество кобальта на образованной шероховатой поверхности подложки будет минимизироваться. Парциальное давление азота следует регулировать, чтобы обеспечить испарение кобальта с поверхности. Во время повторного спекания необходимо минимизировать повторное смачивание поверхности дополнительным кобальтом из тела подложки.

Поэтому наиболее целесообразным является зависимость парциального давления азота от композиции подложки. Парциальное давление азота можно также регулировать или изменять во время цикла(ов) повторного спекания, чтобы регулировать количество и скорость выпаривания кобальта из тела подложки. Думается, что парциальное давление азота должно составлять 0,3-50 тор, предпочтительно 0,3-5 тор и более предпочтительно 0,3-2,0 тор. Представляется, что среда азота может обеспечить испарение кобальта только с наружных поверхностей зерен на поверхности подложки, в то время как сохраняется достаточное количество кобальта между поверхностными зернами карбида вольфрама, чтобы удерживать их связанными с остальной частью подложки. Испарение кобальта сопровождается ростом зерен карбида вольфрама, что делает поверхность шероховатой.

После окончания процесса повторного спекания на подложку может быть нанесено покрытие с использованием способов нанесения покрытий осаждением из паров, способов химического осаждения из паров или газовой среды или сочетания этих способов. Инструмент в этом состоянии может быть покрыт с использованием способов CVD или PVD до его использования. Если покрытие наносится на инструмент непосредственно после его повторного спекания, то наружная поверхность покрытия на боковых сторонах инструмента должна быть подвергнута полировке, полировке кругом, полировке с помощью лазера или иначе обработана в тех местах, которые входят в контакт с деталью, чтобы обеспечить ее чистовую отделку при обточке инструментом.

Что касается шероховатости поверхности покрытого режущего инструмента, то шероховатость его передней поверхности имеет те же пределы, которые были определены выше для шероховатой передней поверхности 24. Как было описано выше, шлифованию периферией круга, полированию кругом или с помощью лазера подвергается боковая поверхность режущего инструмента. Шероховатая передняя поверхность инструмента не подвергается такой обработке. Обычно, боковая поверхность инструмента подвергается полировке кругом, так что ее шероховатость находится в тех же пределах, которые были определены вышеописанной гладкой боковой стороны (поверхности) 36.

Еще другим изменением в процессе изготовления подложки является шлифование, после спекания, на электроэрозионном шлифовальном станке или лазерное травление ее передней поверхности в выбранных местах. При всех вышеупомянутых изменениях, если боковая поверхность подложки после спекания является достаточно гладкой, то нет необходимости в ее дополнительной обработке. Обычно, если режущий инструмент имеет покрытие на боковой поверхности, то она подвергается полировке кругом или с помощью лазера для придания ей необходимой гладкости.

Хотя режущие инструменты, особенно инструменты из сцементированного карбида вольфрама, изготовляются методами холодной прессовки и спекания в вакууме (то есть при давлении примерно 10-2 - 10-3 тор), должно быть понятно, что могут быть использованы любые обычные методы для изготовления спеченной подложки по настоящему изобретению.

Примеры.

Чтобы продемонстрировать преимущества и выгоды, получаемые с помощью настоящего изобретения, ниже описываются несколько примеров и результаты их испытаний.

Для всех примеров, которые описываются ниже, если не указано особо, исходным материалом для подложки был сцементированный кобальтом карбид вольфрама, имеющий следующую композицию и свойства: 2,3-2,9% вес. кобальта; до 0,4% вес. тантала (Ta); до 0,1% вес. титана (Ti); до 0,1% вес. ниобия (Nb) и других примесей, а остальное карбид вольфрама. Другими свойствами спеченной подложки были: твердость по шкале А Роквелла между 92,8 и 93,6, коэрцитивная сила (HC) между 290 и 440 эрстед, магнитное насыщение достаточное, чтобы избежать образования эта-фазы, средний размер зерен карбида вольфрама 1 - 6 микрометров, значение пористости - A08, B00, C00 или лучше и плотность между 15,10 и 15,50 г/см3.

Для всех примеров в качестве режущего инструмента был использован инструмент типа SPG-422 (хон с радиусом 0,00127 см-0,0005 дюйма), который не имел конструктивного стружколомателя.

Все примеры были подвергнуты повторному спеканию при температуре 1510oC в течение трех часов в среде азота с парциальным давлением примерно 0,5 тор, чтобы получить шероховатость поверхности больше 45 микродюйм Ra. Повторное спекание подложки после ее начального спекания и шлифовки обычно приводит к снижению содержания кобальта в повторно спеченной подложке вследствие его испарения с поверхности во время повторного спекания.

Во всех примерах инструменты были подвергнуты полировке в течение двух минут на кромку с использованием нейлоновой щетки, щетины которой были шаржированы алмазной крошкой крупностью 120 меш. Щетка вращалась со скоростью 1000 об/мин. Щетка продается фирмой Джейсон Инк., г. Кливленд, шт. Огайо.

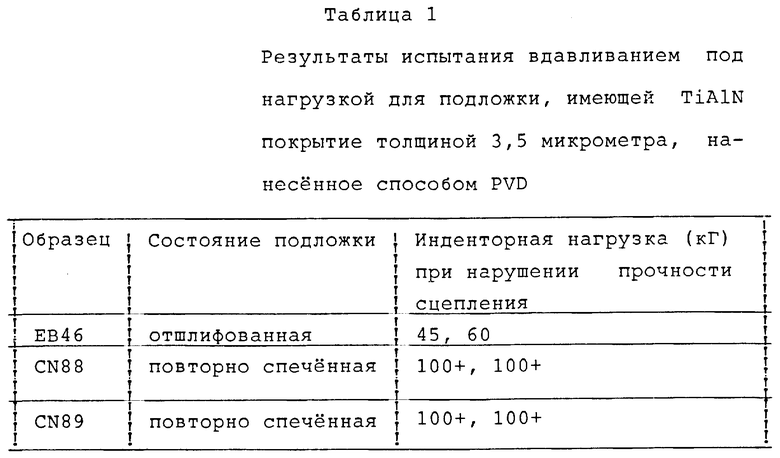

Для оценки сцепления разных покрытий с подложкой режущего инструмента были испытаны следующие примеры; а именно, образцы EB46, CN88, CN89, EB56, C007, C008, EB66, CQ87 и CQ88. Прочность сцепления определялась методом вдавливания под нагрузкой. В этом отношении, испытание на сцепление вдавливанием под нагрузкой между покрытием и подложкой проводилось с использованием твердомера Роквелла со шкалой А, имеющим конический алмазный индентор Брейля. Испытания проводились в выбранном диапазоне нагрузок 15 кг, 30 кг, 45 кг, 60 кг и 100 кг. Прочность сцепления определялась как минимальная нагрузка, при которой покрытие отслаивалось и/или шелушилось. Измерения проводились с двух сторон режущих пластин. Измерения "100+" показывают, что покрытие не отслаивалось или не шелушилось при нагрузке 100 кг, которая была максимальной нагрузкой, используемой при этих испытаниях.

Описание этих образцов излагается ниже.

Образец EB46 представлял собой спеченную основную подложку из сцементированного карбида вольфрама, имеющую TiAIN покрытие, нанесенное способом PVD в течение 4 часов в реакторе CC800 фирмы Сими-Кон ГмбХ, г. Аахен, Германия. Этот реактор использует способ магнетронного распыления для нанесения TiAIN покрытия, толщина которого составляет примерно 3,5 микрометра. Этот образец является одним примером осуществления настоящего изобретения, в котором тонкое однослойное покрытие было нанесено на отшлифованную подложку способом PVD.

Образец CN88 представлял собой спеченную и отшлифованную подложку, которая была подвергнута повторному спеканию, как это было описано выше, перед нанесением на нее TLAIN покрытия толщиной примерно 3,5 микрометров тем же способом, что и для образца EB46. Образец CN88 является примером осуществления настоящего изобретения, в котором подложка была подвергнута повторному спеканию перед нанесением на нее более тонкого TiAIN покрытия.

Образец CN89 был аналогичным образцу CN89.

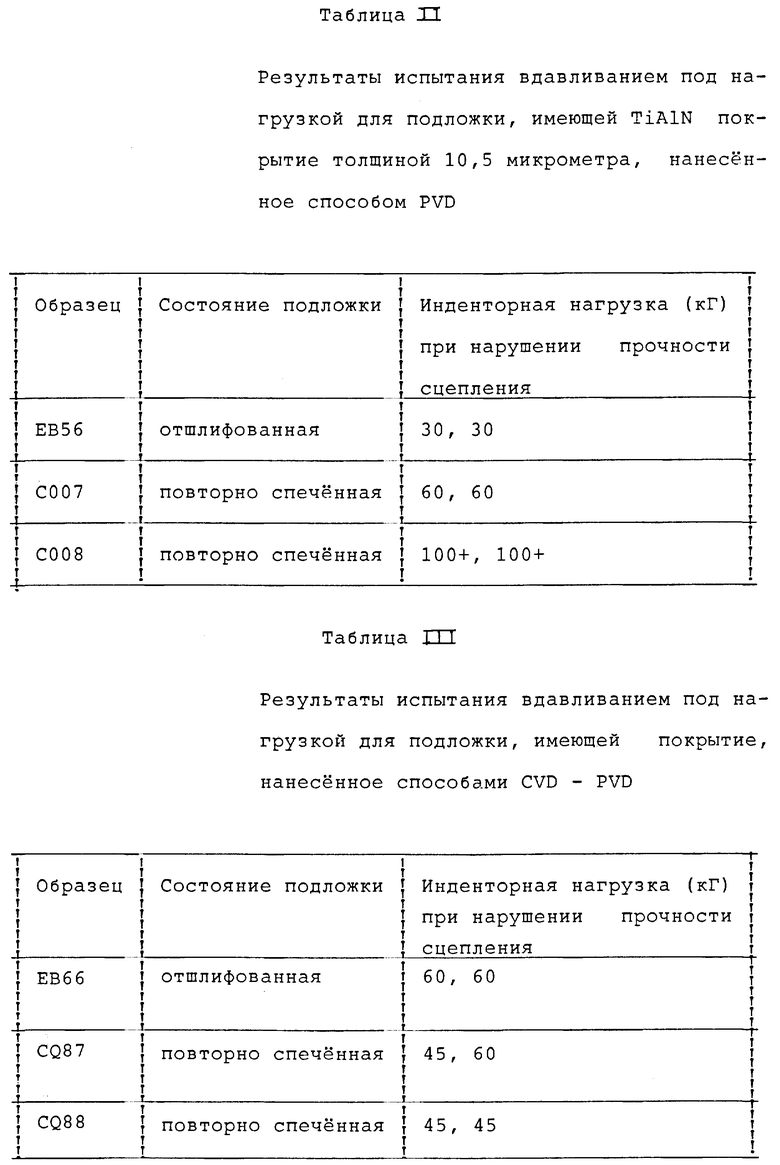

Образец EB56 представлял собой спеченную и отшлифованную подложку из сцементированного карбида вольфрама с TiAIN покрытием, нанесенным в течение 10 часов способом PVD в реакторе CC600 фирмы СимиКон ГмбХ, г. Аахен, Германия. TiAIN покрытие имело толщину примерно 10,5 микрометров. Этот образец является примером осуществления настоящего изобретения, в котором более толстое однослойное покрытие было нанесено способом PVD на отшлифованную подложку.

Образец C007 представлял собой основную подложку, которая была подвергнута повторному спеканию (как описывалось выше) перед нанесением на нее TiAIN покрытия толщиной 10,5 микрометров тем же способом, что и для образца EB56. Образец C007 является примером осуществления настоящего изобретения, в котором подложка была подвергнута повторному спеканию перед нанесением на нее более толстого TiAIN покрытия.

Образец C008 был аналогичным образцу C007.

Образец EB66 представлял собой спеченную и отшлифованную основную подложку из сцементированного карбида вольфрама с многослойным покрытием, наносимым сочетанием способов CVD и PVD. Схема нанесения покрытия включала в себя: нанесение способом CVD нижнего слоя из TiN, который имел толщину примерно 1,0 микрометра; нанесение способом CVD промежуточного слоя из TiCN, который имел толщину примерно 4,0 микрометра, и нанесение способом PVD верхнего слоя из TiN, который имел толщину примерно 4,0 микрометра. Этот образец является примером осуществления настоящего изобретения, в котором многослойное покрытие было нанесено на отшлифованную подложку способами CVD и PVD.

Образец CQ87 представлял собой основную подложку, которая была подвергнута повторному спеканию (как описывалось выше) перед нанесением на нее многослойного покрытия тем же способом, что и для образца EB66. Образец CQ87 является примером осуществления настоящего изобретения, в котором подложка была подвергнута повторному спеканию до нанесения на нее многослойного покрытия.

Образец CQ88 был аналогичным образцу CQ87.

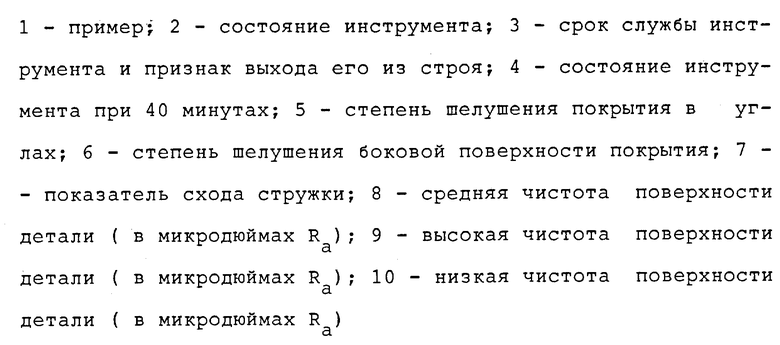

Результаты испытания вдавливанием под нагрузкой (в кг) приводятся ниже в таблицах I-III. Для каждого режущего инструмента было проведено два измерения. Результат испытания вдавливанием при более высокой нагрузке приравнивается к более лучшему сцеплению покрытия.

Были испытаны также три образца обычного известного режущего инструмента (KC730), имеющего TiN покрытие толщиной примерно 3,5 микрометров, нанесенного ионным напылением на подложку из сцементированного карбида вольфрама, содержащую примерно 6 весовых процентов кобальта. Результатами двух измерений каждого их трех режущих инструментов были инденторные нагрузки 30 кг и 45 кг.

Как видно из таблицы I, результаты испытаний вдавливанием под нагрузкой режущих инструментов, имеющих более тонкое (примерно 3,5 микрометра) TiAIN покрытие, нанесенное способом PVD, показали, что сцепление покрытия значительно лучше у тех режущих инструментов, подложки которых были подвергнуты повторному спеканию после начального спекания вперед нанесением на них покрытия. В этом отношении, каждый образец CN88 и CN89 показал результаты испытания вдавливанием под нагрузкой, равные 100 + кг по сравнению с образцом EB46, нарушение прочности сцепления которого происходило при 45 кг и 60 кг. Сравнение результатов, приведенных в Таблице 1, с результатами, полученными для режущего инструмента KC730, показывает, что прочность сцепления TiAIN покрытия (образцы CN88 и CN89) повышается более чем в два-три раза по сравнению прочностью сцепления покрытия обычного режущего инструмента (KC730), когда по существу полностью уплотненная подложка повторно спекается до нанесения на нее покрытия.

Как видно из таблицы II, результаты испытаний вдавливанием под нагрузкой показывают, что сцепление более толстого (примерно 10,5 микрометра) TiAIN покрытия, нанесенного способом PVD на отшлифованный инструмент, является примерно таким же, как и сцепление покрытия обычного режущего инструмента (KC730), измеренное при испытании вдалбливанием под нагрузкой. Сцепление более толстого покрытия, нанесенного способом PVD значительно улучшается по сравнению со сцеплением покрытия обычного режущего инструмента KC730, когда по существу полностью уплотненная подложка была подвергнута повторному спеканию перед нанесением на нее покрытия.

Как видно из таблицы III, результаты испытаний вдавливанием под нагрузкой показывают, что при многослойном покрытии (CVD-TiN/CVD- TiCN/PVD-TiN) нет существенной разницы в результатах испытаний между режущими инструментами с отшлифованной подложкой и режущими инструментами с повторно спеченной подложкой.

Из этого следует, что для режущих инструментов с однослойным TiAIN покрытием, независимо от того имеет ли оно толщину примерно 3,5 микрометров или примерно 10,5 мкм, повторное спекание подложки после ее шлифовки значительно увеличивает прочность сцепления покрытия. Повторное спекание отшлифованной подложки для режущих инструментов с многослойным покрытием, нанесенными способами CVD-PVD, существенно не увеличивает сцепление покрытия с подложкой.

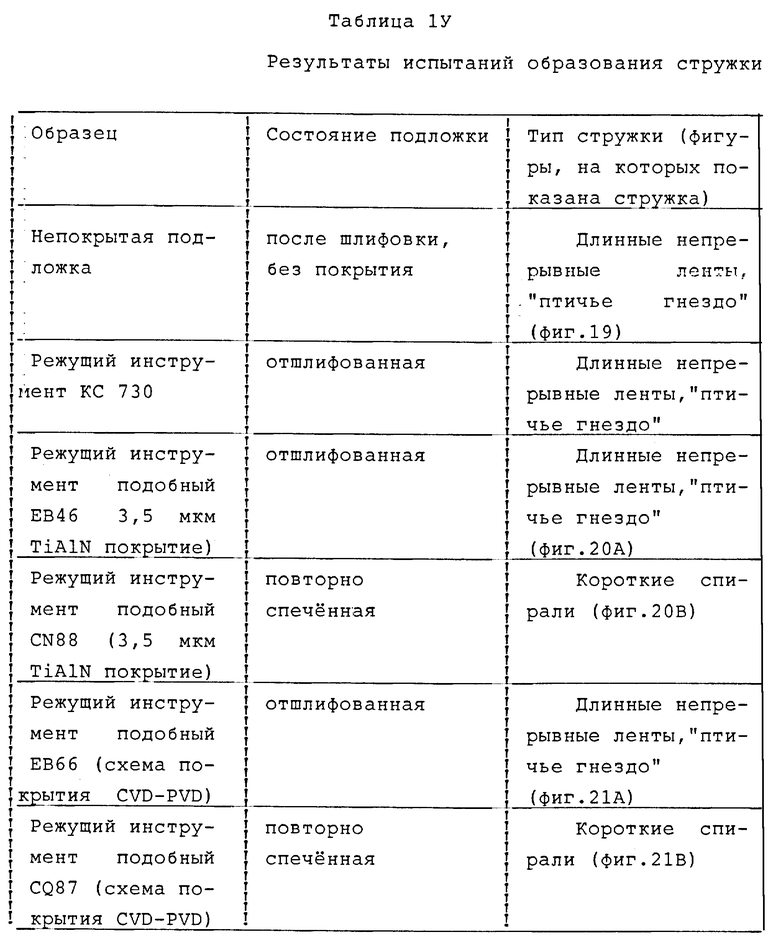

Образцы некоторых вышеупомянутых режущих инструментов, а также два обычных режущих инструмента, были использованы для обточки 383,2 алюминиевого сплава (11 весовых процентов кремния) при следующих параметрах: скорость обточки - 12,7 м/ сек (2500 футов/мин), подача - 0,0127 см на один оборот (0,005 дюймов на один оборот), глубина обточки - 0,063 см (0,025 дюймов) и смазочно-охлаждающая жидкость, подаваемая в зону обточки поливом. Результаты испытаний обточкой приводятся в табл. IV.

Как видно из таблицы IV, результаты испытаний при обточке 383,2 алюминиевого сплава показывают, что использование подложки, которая была подвергнута повторному спеканию, значительно улучшает образование стружки. Режущие инструменты с повторно спеченной подложкой (независимо от того имеет ли она однослойное тонкое покрытие из TiAIN толщиной примерно 3,5 микрометров или многослойное покрытие) образуют стружку в виде коротких спиралей (витков). Стружка типа коротких спиралей является желательным типом стружки.

Это наглядно видно на примере однослойного тонкого TiAIN покрытия, если сравнивать фиг. 20A с фиг. 20B. Фиг. 20A представляет собой фотографию, которая показывает нежелательный тип стружки в виде длинных непрерывных лент. Эта фигура является полной противоположностью фиг. 20B, на которой показан тип стружки в виде затянутых, коротких спиралей (витков).

При сравнении фиг. 21A и фиг. 21B наглядно видна существенная разница в образовании стружки при обточке детали режущими инструментами с покрытием, нанесенным способами CVD-PVD, имеющими оттшлифованную подложку или повторно спеченную подложку. Фиг. 21A представляет собой фотографию, которая показывает длинные ленточные стружки, образованные при обточке детали покрытым режущим инструментом, имеющим отшлифованную подложку. Фиг. 21B представляет собой фотографию, которая показывает стружку в виде затянутых, коротких спиралей, образованных при обточке детали покрытым режущим инструментом, имеющим повторно спеченную подложку.

Образование стружки в виде коротких спиралей режущими инструментами, имеющими повторно спеченную подложку, также отличалось от образования стружки обычным режущим инструментом с непокрытой подложкой K11 и обычным покрытым режущим инструментом KC730. Фиг. 19 представляет собой фотографию, которая показывает длинную непрерывную ленточную стружку, образованную при обточке детали режущим инструментом с непокрытой подложкой K11. Это наглядно показывает, что режущий инструмент с повторно спеченной подложкой, передняя поверхность которой имеет требуемую шероховатость, обеспечивает более лучшее образование стружки по сравнению с режущим инструментом, имеющим отшлифованную подложку, при обточке деталей из 383,2 алюминиевого сплава.

Заявитель считает, что режущий инструмент, передняя поверхность которого имеет требуемую шероховатость, особенно целесообразно использовать для дробления стружки при механической обработке на станке деталей, выполненных из так называемых "липких" материалов. Такими материалами являются сплавы на алюминиевой основе, сплавы на магниевой основе, сплавы на осннове меди, латунные сплавы и мягкие (малоуглеродистые) стали, такие как, например, стали AISI 1008 и AISI 1045.

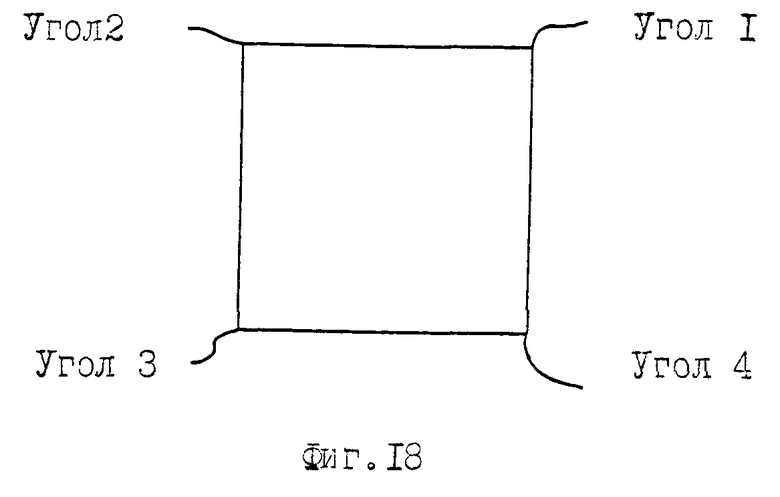

Испытание на обточку деталей из 383,2 алюминиевого сплава при условиях, описанных выше, подвергались также образцы ЕВ 46 и CN82. Результаты этих испытаний приводятся ЮЯижЮЯ в ТаблЮЯкце- У. На фиг. 18 изображен вид сверху режущего инструмента A-CN 82 (повторно спеченная подложка с TiAIN покрытием толщиной 3,5 мкм), показывающий его четыре угла, включая углы 2 и 4. Боковая поверхность режущего инструмента была подвергнута полировке кругом в углу 4 после нанесения покрытия. Остальная часть режущего инструмента не подвергалась полировке кругом.

В характеристике "Шероховатость поверхности покрытия", приведенной в таблице V, символ (r) означает шероховатость передней поверхности режущего инструмента, а символ (f) - шероховатость боковой поверхности режущего инструмента.

Как видно из таблицы V, режущий инструмент, который имеет повторно спеченную подложку с тонким PVD TiAIN покрытием (CN82), образует стружку типа короткие спирали в отличие от режущего инструмента, имеющего отшлифованную подложку и тонкое PVD TiAIN покрытие (EB46). Шероховатость поверхностей покрытия повторно спеченной подложки больше у той поверхности, которая не подвергалась полировке кругом. Например, передняя и боковая поверхности покрытой отшлифованной подложки режущего инструмента имеют шероховатость 9 и 11 микродюймов Ra (142 и 165 микродюймов Rtm) соответственно. По сравнению с этим режущим инструментом, шероховатость поверхности покрытия повторно спеченной подложки режущего инструмента, которая не подвергалась полировке кругом, составляла соответственно 54 и 80 микродюймов Ra (348 и 387 микродюймов Rtm).

Полировка кругом боковой поверхности режущего инструмента, имеющего повторно спеченную подложку, существенно уменьшает ее шероховатость. Сравнение между противоположными углами образца CN82 показывает, что полировка кругом уменьшила шероховатость поверхности покрытия с 54 до 8 микродюймов Ra (с 348 до 55 микродюймов Rtm).

Полировка кругом боковой поверхности режущего инструмента привела также к получению более гладкой обработанной поверхности детали. В этом отношении, чистота поверхности детали, обработанной режущим инструментом с отшлифованной подложкой, составила 42 ± 7 микродюймов Ra, а чистота поверхности детали, обработанной режущим инструментом с повторно спеченной подложкой -48 ± 4 микродюймов Ra. По сравнению с чистотой этих поверхностей чистота поверхности детали, обработанной режущим инструментом (CN82/угол 4), имеющим отполированную боковую поверхность, составила 31 ± 2 микродюйма Ra.

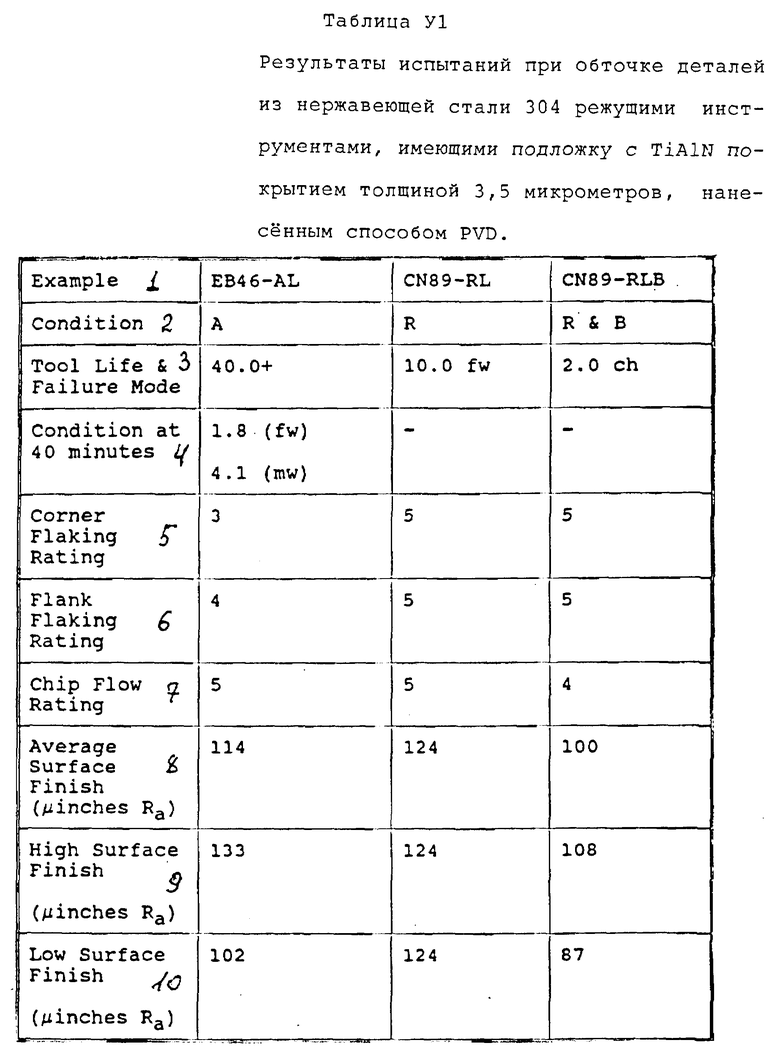

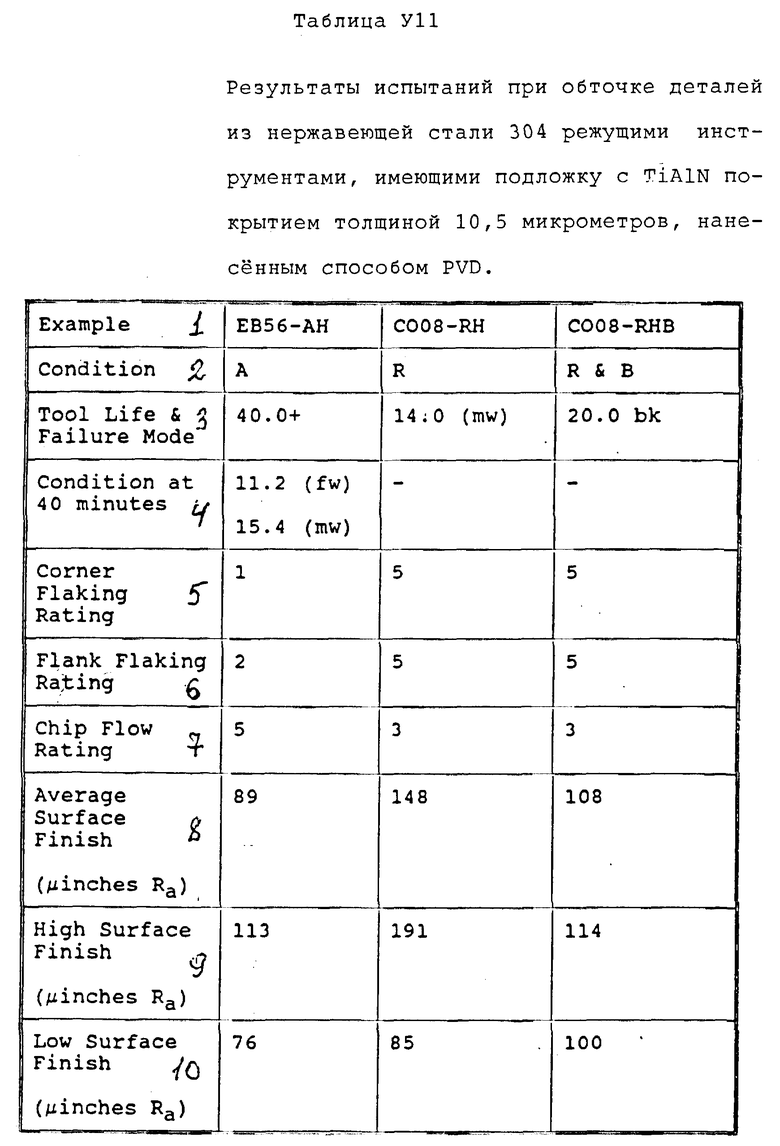

Образцы, описанные ниже, а именно: EB46 - AL, CN89 - RL, CN89 - RLB, EB56 - AH, C008 - RH, C008 - RHB, EB66 - A, CQ87-R и CQ87 - RB, были использованы для обточки детали из нержавеющей стали 304 при следующих условиях: скорость - 4,014 м/сек (800 футов/мин), подача - 0,02 см (0,008 дюйм) на один оборот, глубина обточки - 0,15 см (0,060 дюймов), смазочно-охлаждающая жидкость, подаваемая в зону обточки поливом, и угол в плане 15o.

Образец EB46 - AL представлял собой спеченную подложку из сцементированного карбида вольфрама с TiAIN покрытием толщиной примерно 3,5 микрометров, нанесенным способом PVD в течение 4 часов. Этот образец является одним примером осуществления настоящего изобретения, в котором более тонкое однослойное покрытие было нанесено способом PVD на отшлифованную подложку.

Образец CN89 - RL представлял собой подложку, которая была подвергнута повторному спеканию до нанесения на нее TiAIN покрытия толщиной примерно 3,5 микрометров тем же способом, что и для образца EB46. Образец CN89 - RL является примером осуществления настоящего изобретения, в котором подложка подвергается повторному спеканию до нанесения на нее способом PVD более тонкого однослойного покрытия.

Образец CN89 - RLB представлял собой подложку, которая была подвергнута повторному спеканию до нанесения на нее TiAIN покрытия толщиной примерно 3,5 микрометров тем же способом, что и для образца EB46. Образец CN89 - RLB, а точнее его боковая поверхность, был подвергнут полировке кругом. Образец CN89 - RLB является примером осуществления настоящего изобретения, в котором подложка была подвергнута повторному спеканию и имела однослойное покрытие, нанесенное способом PVD, и боковая поверхность покрытого режущего инструмента была подвергнута полировке кругом.

Образец EB56 - AH представлял собой спеченную подложку из сцементированного карбида вольфрама с TiAIN покрытием толщиной примерно 10,5 мкм, нанесенным в течение 10 часов способом PVD. Этот образец является одним примером осуществления настоящего изобретения, в котором более толстое однослойное покрытие было нанесено способом PVD. Образец C008 - RH представлял собой подложку, которая была подвергнута повторному спеканию до нанесения на нее TiAIN покрытия толщиной примерно 10,5 мкм тем же методом, что и для образца EB56 - AH.

Образец C008 - RH является примером осуществления настоящего изобретения, в котором подложка подвергается повторному спеканию до нанесения на нее способом PVD более толстого TiAIN покрытия.

Образец C008 - RHB представлял собой подложку, которая была подвергнута повторному спеканию до нанесения на нее TiAIN покрытия толщиной примерно 10,5 мкм тем же методом, что и для образца EB56 - AH. Боковая поверхность покрытого режущего инструмента была подвергнута затем полировке кругом. Образец C008 - RHB является примером осуществления настоящего изобретения, в котором подложка подвергается повторному спеканию до нанесения на нее TiAlN покрытия и затем боковая поверхность покрытого режущего инструмента полируется кругом.

Образец EB66 - A представлял собой спеченную подложку из сцементированного карбида вольфрама с многослойным покрытием, нанесенным способом CVD и PVD. Схема покрытия включала в себя: нанесение способом CVD нижнего слоя из TiN толщиной примерно 1,0 микрометров, нанесение способом CVD промежуточного слоя из TiCN толщиной примерно 4,0 мкм и нанесение способом PVD верхнего слоя из TiN толщиной 4,0 мкм. Этот образец представляет собой один пример осуществления настоящего изобретения, в котором многослойное покрытие наносится на подложку способами CVD и PVD.

Образец CQ87 - R представлял собой основную подложку, которая была подвергнута повторному спеканию до нанесения на нее многослойного покрытия теми же способами, что и для образца EB66 - A. Образец CQ87 - R является примером осуществления настоящего изобретения, в котором подложка подвергается повторному спеканию до нанесения на нее многослойного покрытия.

Образец CQ87 - RB представлял собой основную подложку, которая была подвергнута повторному спеканию до нанесения на нее многослойного покрытия теми же способами, что и для образца EB66 - A. Боковая поверхность покрытого режущего инструмента была затем подвергнута полировке кругом. Образец CQ87 - RB является примером осуществления настоящего изобретения, в котором подложка подвергается повторному спеканию до нанесения на нее многослойного покрытия и затем боковая поверхность покрытого режущего инструмента полируется кругом.

Результаты испытаний на обточку деталей из нержавеющей стали 304 приводятся в табл. VI - VIII.

В левом столбце этих таблиц в строке "Состояние инструмента" обозначения имеют следующие значения. Обозначение "A" означает, что режущий инструмент имел отшлифованную подложку до нанесения на нее покрытия. Обозначение "R" означает, что режущий инструмент имел отшлифованную подложку, которая была подвергнута повторному спеканию до нанесения на нее покрытия. Обозначение "R и B" означает, что режущий инструмент имел отшлифованную подложку, которая была подвергнута повторному спеканию до нанесения на нее покрытия, а покрытая боковая поверхность режущего инструмента была отполирована кругом.

В строке "Срок службы инструмента и признак выхода его из строя" срок службы инструмента измеряется в минутах. Если режущий инструмент оставался пригодным для использования, т.е. не соответствовал заранее выбранному критерию выхода из строя, после 40 минут обточки, то испытание прекращалось и срок его службы записывался как 40,0 + минут без признака выхода из строя. Если же режущий инструмент соответствовал одному из заранее выбранных признаков выхода из строя, то его срок службы до выхода из строя записывался в минутах вместе с конкретным признаком выхода его из строя. Признаки выхода из строя режущего инструмента описываются ниже.

Признак выхода из строя - равномерный износ по боковой поверхности режущего инструмента (fw) - встречался, когда такой износ достигал 0,038 см (0,015 дюймов). Признак выхода из строя - максимальный локальный износ по боковой поверхности режущего инструмента (mw) - встречался, когда максимальный локальный износ достигал 0,076 см (0,030 дюймов). Признак выхода из строя - максимальная глубина лунки износа (cr) - встречался, когда максимальная глубина лунки, измеренная от передней поверхности режущего инструмента, достигала 0,01 см (0,004 дюймов), признак выхода из строя - максимальная глубина царапины (dn) - встречался, когда максимальная глубина царапины достигала 0,076 см (0,030 дюймов). Признак выхода из строя - максимальный скол (ch) - встречался, когда размер скола достигал 0,076 см (0,030 дюймов). Обозначение "bk" означает поломку (посадку) режущего инструмента.

Строка "Состояние при 40 минутах" показывает состояние режущего инструмента в конце 40 минут обточки. Эта строка показывает величину износа режущего инструмента в этот момент в одну - тысячных дюйма.

Степень шелушения углов покрытия выражается числовым значением, также как и степень шелушения боковой поверхности покрытия. Так оценка "5" означает, что не было шелушения в углах и боковой поверхности покрытия. Оценка "3" означает, что было заметное шелушение покрытия. Оценка "1" означает, что было значительное шелушение покрытия. Оценка "4" является средним между "5" и "3", а оценка "2" - средним между "3" и "1".

Показатель схода стружки также выражается числовым значением, которое оценивает степень повреждения покрытия при сходе стружки. Так оценка "5" означает, что не было повреждения покрытия вследствие схода стружки. Оценка "3" означает, что было заметное повреждение покрытия вследствие схода стружки. Оценка "1" означает, что было серьезное повреждение покрытия вследствие схода стружки. Оценка "4" является средним между "5" и "3". Оценка "2" является средним между "3" и "1".

Обычный режущий инструмент KC730 имел срок службы 2-е минуты и признаком его выхода из строя был скол. Степень шелушения покрытия в углах оценивалась как 2, степень шелушения боковой поверхности покрытия - как 5 и степень повреждения от схода стружки - как 4. Обычный режущий инструмент без покрытия K11 имел срок службы 0,4 минуты и признаком его выхода из строя поломка (посадка). Показатель схода стружки оценивался как 4.

Как видно из таблицы VI, режущие инструменты, имеющие отшлифованную подложку с одним тонким (3,5 микрометров) покровным слоем из TiAIN, имели больший срок службы при обточке деталей из нержавеющей стали 304, чем обычные режущие инструменты и режущие инструменты с повторно спеченной подложкой. Режущий инструмент с отшлифованной подложкой (EB46 - AL) имел срок службы 40+ минут по сравнению со сроком службы 10 минут и 2 минуты упомянутых режущих инструментов. Режущие инструменты с повторно спеченной подложкой имели лучшие показатели степени шелушения покрытия в углах, степени шелушения покрытия на боковой поверхности и лучший показатель повреждения покрытия при сходе стружки по сравнению с режущими инструментами с отшлифованной подложкой. Средняя чистота поверхности обточенной детали была более высокой, т. е. более глубокой (шероховатой), для режущих инструментов с повторно спеченной подложкой. Полировка кругом боковой поверхности режущего инструмента с повторно спеченной подложкой содействовала уменьшению шероховатости поверхности обточенной детали.

Как видно из таблицы VII режущие инструменты с отшлифованной подложкой, покрытой способом PVD слоем из TiAIN толщиной 10,5 микрометров, имели значительно больший срок службы при обточке деталей из нержавеющей стали 304, чем обычные режущие инструменты. Режущие инструменты с повторно спеченной подложкой, покрытой способом PVD одним толстым слоем из TiAIN, имели больший срок службы, чем обычные режущие инструменты, но меньший срок службы, чем режущие инструменты с отшлифованной подложкой. Режущие инструменты с повторно спеченной подложкой имели лучшие показатели степени шелушения покрытия в углах и на боковой поверхности, чем режущие инструменты с отшлифованной подложкой. Режущие инструменты с отшлифованной подложкой имели лучший показатель схода стружки. Поверхность детали, обточенной режущим инструментом с отшлифованной подложкой, была самой гладкой. Поверхности деталей, обточенных режущими инструментами с повторно спеченной подложкой, имели наибольшую шероховатость. Полировка кругом боковой поверхности режущего инструмента (C008 - RHB) уменьшала шероховатость поверхности обточенной детали.

Как видно из таблицы VIII, режущие инструменты с многослойным покрытием имели больший срок службы по сравнению с обычными режущими инструментами. Режущие инструменты с повторно спеченной подложкой имели прекрасные показатели степени шелушения покрытия в углах и на боковой поверхности. Режущий инструмент с отшлифованной подложкой имел наилучший показатель схода стружки по сравнению с другими режущими инструментами, которые имели более худшие показатели. Режущие инструменты с повторно спеченной подложкой, подвергнутые полировке кругом, обеспечивали наилучшую чистовую обработку поверхностей деталей. Режущие инструменты с повторно спеченной подложкой, которые не подвергались полировке кругом, обеспечивали более грубую обработку поверхностей деталей.

Как видно из таблиц VI - VIII, эти режущие инструменты, имеющие подложку с низким содержанием кобальта (2,9 весовых процентов), имели значительный срок службы при обточке деталей из нержавеющей стали 304. Более конкретно, образец EB46 - AL (с отшлифованной подложкой имеющей низкое содержание кобальта и TIAIN покрытие толщиной 3,5 микрометров, нанесенное способом PVD) имел срок службы 40,0 + минут без какого - либо признака выхода его из строя. Образец EB56 - AH (с отшлифованной подложкой, имеющей низкое содержание кобальта и TiAiN покрытие толщиной 10,5 мкм, нанесенное способом PVD) имел срок службы 40,0 + минут без какого - либо признака выхода его из строя. Образец EB66 - A (с отшлифованной подложкой, имеющей низкое содержание кобальта и покрытие, нанесенное способами CVD - PVD) имел срок службы 40,0 + минут без какого - либо признака выхода его из строя. Образец CQ87 - R (с повторно спеченной подложкой, имеющей низкое содержание кобальта и покрытие, нанесенное способами CVD - PVD) имел срок службы 40,0 минут и такой признак выхода его из строя как скол. Образец CQ87 - RB (с повторно спеченной и отполированной кругом подложкой, имеющей низкое содержание кобальта и покрытие, нанесенное способами CVD - PVD) имел срок службы 40,0+ минут без какого - либо признака выхода его из строя. Испытания показали, что использование подложки, имеющей низкое содержание кобальта и любую одну из схем покрытия, привело к повышению срока службы режущих инструментов, который превышает срок службы обычных режущих инструментов (KC730 и K11 без покрытия).

Схемы (нанесения) покрытия, описанные в данной заявке, применяются для подложек, имеющих обогащенный связкой периферийный слой. Когда эти схемы покрытия применяются для обогащения связкой подложек, они будут иметь те же преимущества, что и подложки с низким содержанием кобальта, описанные в данной заявке.

Другие конкретные примеры осуществлеения настоящего изобретения станут очевидны для специалистов в данной области техники из рассмотрения данной заявки или осуществления изобретения, описанного в ней, на практике. Подразумевается, что описание и конкретные примеры осуществления изобретения носят только пояснительный характер, существо и объем же настоящего изобретения определяются следующей ниже формулой изобретения.

Изобретение относится к станкоинструментальной промышленности и может быть применено для изготовления режущего инструмента с износостойким покрытием. Режущий инструмент с покрытием содержит подложку, имеющую шероховатую поверхность. Шероховатость находится в пределах между 15 микродюймов Ra и 125 микродюймов Ra. Режущий инструмент с покрытием имеет подложку с низким содержанием кобальта. Такой инструмент имеет большой срок службы, при этом достигается высокая чистота обработки. 3 с. и 33 з.п.ф-лы, 8 табл., 21 ил.

| US 5364209 A, 15.11.94 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННЫХ СЛОЖНЫХ ЭФИРОВ | 0 |

|

SU176837A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 1991 |

|

RU2071869C1 |

| Способ крепления режущего элемента | 1976 |

|

SU618203A1 |

| Режущий инструмент | 1979 |

|

SU959343A1 |

| DE 1964602 B2, 04.09.75 | |||

| СПОСОБ ЛЕЧЕНИЯ ХРОНИЧЕСКОЙ ФЕТОПЛАЦЕНТАРНОЙ НЕДОСТАТОЧНОСТИ | 1997 |

|

RU2123363C1 |

| СПОСОБ ХИРУРГИЧЕСКОГО ФОТОДИНАМИЧЕСКОГО ЛЕЧЕНИЯ ВНУТРИГЛАЗНЫХ НОВООБРАЗОВАНИЙ | 2003 |

|

RU2243754C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2010 |

|

RU2443160C1 |

Авторы

Даты

1999-09-10—Публикация

1996-05-08—Подача