Изобретение относится к металлургии сплавов, а именно к производству жаропрочных сплавов на основе никеля, используемых для изготовления методами направленной кристаллизации и монокристального литья деталей, например лопаток газовой турбины, работающих длительно при высоких температурах (1000-1100oC).

Известен никелевый жаропрочный сплав для монокристального литья [1] состава, мас.%:

Хром - 7-13

Кобальт - 2-15

Титан - 0,2-5

Алюминий - 4,5-6,7

Вольфрам - 7-12

Ниобий - 0-1

Молибден - 0-1

Тантал - 1,5-5

Гафний - 0-2

Углерод - 0,015-0,05

Бор - 0-0,01

Цирконий - 0-0,05

Никель - Остальное

Известный сплав обладает недостаточной жаропрочностью: при температуре 1040oC и напряжении 128 МПа долговечность (время до разрушения) сплава составляет 325 ч.

Известен никелевый жаропрочный сплав для монокристального литья [2 состава, мас.%]

Хром - 5,8-6,8

Кобальт - 0,1-6

Алюминий - 5-5,8

Вольфрам - 6-7,8

Ниобий - 0,05-0,5

Молибден - 3,5-4,8

Тантал - 6-7,8

Церий - 0,002-0,02

Иттрий - 0,002-0,02

Лантан - 0,002-0,02

Никель - Остальное

при соблюдении условия: 10,5 ≤ (1/2W+1/2Ta+Mo+Nb) ≤ 11,5

Недостатком известного сплава является склонность к образованию на поверхности монокристаллической отливки, получаемой методом направленной кристаллизации с высоким температурным градиентом, ростовых дефектов типа "полосчатость", ухудшающих технологические характеристики деталей в процессе их термической обработки.

Наиболее близким аналогом, взятым за прототип, является никелевый жаропрочный сплав для направленной кристаллизации [3]. Жаропрочный сплав на основе никеля содержит углерод, хром, кобальт, молибден, вольфрам, титан алюминий, тантал, гафний, бор, цирконий, рений при следующем соотношении указанных выше компонентов, мас.%:

Углерод - 0,05-0,09

Хром - 5,5-7,0

Кобальт - 9,0-9,5

Молибден - 0,30-0,70

Вольфрам - 8,0-9,0

Титан - 0,5-0,9

Алюминий - 5,5-6,0

Тантал - 3,0-4,0

Гафний - 1,2-1,8

Бор - 0,010-0,024

Цирконий - 0,004-0,010

Рений - 2,8-3,1

Никель - Остальное

Однако вышеуказанный сплав обладает склонностью при затвердевании к выделению монокарбидов MeC в пластинчатой форме из-за пониженной температуры их образования. Наличие в структуре сплава MeC - карбидов пластинчатой формы, дополнительно содержащих повышенное количество титана и вольфрама, приводит к фазовой нестабильности при длительном воздействии рабочих температур и напряжений, проявляющейся в образовании в объеме и на поверхности деталей под защитным покрытием вредных η-карбидов типа Me6C в результате протекания твердофазной реакции MeC + γ _→ Me6C + γ′. Образовавшиеся карбидные (типа Me6C) частицы имеют игольчатую форму и служат источником зарождения и распространения трещин. Кроме того, эти выделения оказывают косвенное отрицательное влияние на упрочнение сплава: связывая легирующие элементы вольфрам, рений, молибден, хром и др., которые входили бы в состав γ-твердого раствора и γ′-фазы, они, тем самым, их ослабляют. К недостаткам сплава следует также отнести повышенное до 1,8% содержание гафния, который, сегрегируя в междендритные области, понижает температуру солидуса сплава и увеличивает склонность деталей из этого сплава к локальному оплавлению междендритных областей при термической обработке на твердый раствор из-за образования избыточных фаз типа Ni5Hf с низкой температурой плавления. В связи с этим сплав обладает недостаточной технологичностью при термической обработке и недостаточно высокими характеристиками жаропрочности в интервале 1000-1100oC, соответствующих рабочим температурам пера лопатки современных газотурбинных двигателей. Сплав имеет следующие характеристики жаропрочности: при температуре 982oC и напряжении σ = 172 МПа долговечность сплава τ = 442,0 ч; при температуре 1038oC и σ = 138 МПа τ = 161,5 ч.

Технической задачей предлагаемого изобретения является устранение вышеуказанных недостатков, а именно улучшение технологических и жаропрочных характеристик сплава. Для этого в никелевый жаропрочный сплав для направленной кристаллизации, содержащий углерод, хром, кобальт, вольфрам, молибден, алюминий, тантал, рений, бор дополнительно введены ниобий, церий, иттрий, лантан и неодим при следующем соотношение компонентов, мас.%:

Углерод - 0,05-0,12

Хром - 5,0-6,0

Кобальт - 8,0-10,0

Вольфрам - 6,5-7,5

Молибден - 0,8-1,5

Алюминий - 5,5-6,0

Тантал - 4,4-5,4

Рений - 3,8-4,6

Бор - 0,001-0,02

Ниобий - 0,6-1,0

Церий - 0,005-0,10

Иттрий - 0,0001-0,002

Лантан - 0,001-0,05

Неодим - 0,0005-0,01

Никель - Остальное

при соблюдении условия: 9,5 ≤ (1/2W+1/2Re+1/2Ta+Mo+Nb) ≤ 10,5.

Введение в состав сплава церия, иттрия, лантана, неодима, ниобия и отсутствие титана приводит к повышению температуры образования монокарбидов MeC и устранению образования MeC-карбидных частиц в пластинчатой форме, что уменьшает склонность сплава к твердофазной реакции типа MeC + γ _→ Me6C + γ′. при длительном воздействии высоких температур. В результате повышается долговечность сплава. Кроме того, отсутствие гафния, одновременная корректировка химического состава и выполнение условия 9,5 ≤ (1/2W+1/2Re+1/2Ta+Mo+Nb) ≤ 10,5 приводят к повышению температуры солидуса сплава и устранению образования избыточных фаз типа Ni5Hf с низкой температурой плавления, что улучшает технологичность сплава при термической обработке на твердый раствор и также способствует повышению высокотемпературной долговечности сплава.

В металлургии жаропрочных никелевых сплавов известна положительная роль микролегирования редкоземельными металлами (РЗМ), заключающаяся в повышении когезивной прочности границ зерен и фаз и снижении диффузионной подвижности атомов по внутренним поверхностям раздела в раскислении и модифицировании расплавов.

Однако в данном случае при указанном соотношении компонентов легирование церием, иттрием, лантаном и неодимом никелевого жаропрочного сплава для направленной кристаллизации используется для устранения образования при затвердевании пластинчатых монокарбидов MeC в связи с более предпочтительным образованием в расплаве перед фронтом кристаллизации соединений на основе этих РЗМ с примесями (например, серы, кислорода и др.) в виде тонкодисперсных частиц. Образование сульфидов, оксисульфидов и др. соединений РЗМ с примесями обусловлено тем, что в процессе затвердевания растворенные в расплаве редкоземельные металлы и примеси накапливаются перед движущимся фронтом кристаллизации из-за весьма низких коэффициентов распределения (К = 0,01... 0,001), достигая при этом в междендритных областях необходимых концентраций. Образовавшиеся соединения РЗМ при затвердевании сплава служат подложками для гетерогенного зарождения монокарбидов MeC. В результате повышается температура образования монокарбидов MeC и устраняется, тем самым, выделение MeC-карбидных частиц в пластинчатой форме, что способствует увеличению высокотемпературной долговечности сплава. Это подтверждает существенное отличие предложенного технического решения от известных.

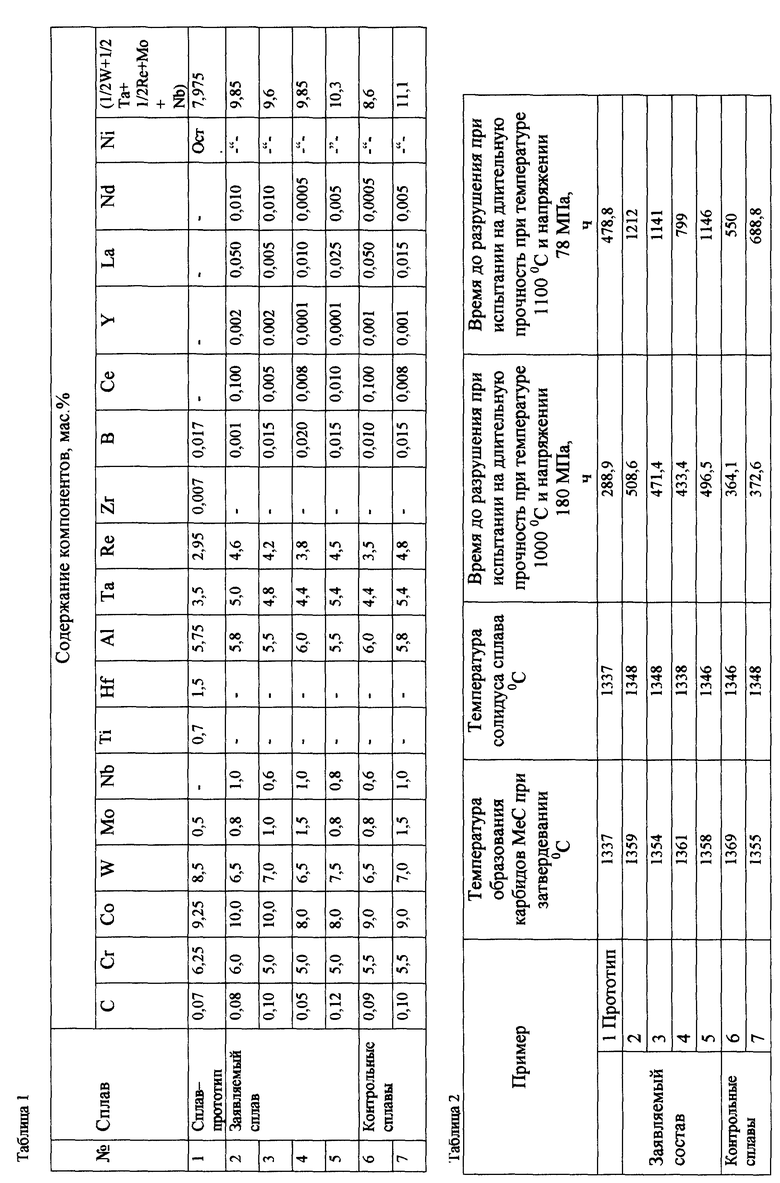

Пример осуществления. Для проверки были выплавлены (Тплавки = 1580-1650oC) в вакуумной индукционной печи ВИАМ-1635 семь сплавов предлагаемого состава и один сплав состава, взятого за прототип (масса металла каждого сплава составляла 8 кг). Затем эти сплавы переплавляли по серийной технологии в промышленной установке для направленной кристаллизации УВНК-8П (режим кристаллизации: температура верхнего нагревателя 1530-1540oC, температура нижнего нагревателя 1580-1620oC, скорость вытягивания формы - 10 мм/мин) с получением слитков (диаметр 16, длина 200 мм) со столбчатой и монокристаллической структурами с осевой ориентацией, близкой к кристаллографическому направлению роста "001". Из направленно закристаллизованных слитков изготавливали образцы для дифференциального термического анализа (скорость охлаждения и нагрева образца - 10oC/мин), по результатам которого определяли температуру солидуса сплава и температуру образования MeC-карбидов при затвердевании. Далее из этих же слитков изготавливали образцы (длина 70 мм, рабочая база 25 мм, рабочий диаметр 5 мм) для испытаний на долговечность (длительное одноосное растяжение) при высоких температурах. Испытания образцов проводили при температурах 1000, 1100oC и напряжениях 180 и 78 МПа соответственно.

Содержание компонентов (мас.%) в сплавах и характеристики сплавов приведены в табл. 1 и 2 соответственно.

Как видно из табл. 2, предлагаемый сплав имеет большую температуру образования монокарбида MeC при затвердевании и большую температуру солидуса, т. е. имеет лучшие технологические характеристики, чем сплав, взятый за прототип. Вследствие чего, отливки со столбчатой и монокристаллической структур, полученные из предлагаемого сплава, практически не содержат MeC-карбиды в пластинчатой форме. Кроме того, значение (Md)-параметра, характеризующего фазовую стабильность жаропрочных никелевых сплавов, для γ-твердого раствора предлагаемого сплава меньше критического, равного 0,930, что свидетельствует об отсутствии склонности предлагаемого сплава к выделению ТПУ-фаз. В результате долговечность предлагаемого сплава при испытаниях на длительную прочность при температуре 1000oC и напряжении 180 МПа повышается на 50%, при температуре 1100oC и напряжении 78 МПа - в 1,5-2 раза по сравнению со сплавом, взятым за прототип.

Таким образом, предлагаемый сплав значительно превосходит известный сплав по долговечности, что позволяет рекомендовать этот сплав для направленной кристаллизации и монокристального литья лопаток газовых турбин, к которым предъявляются повышенные требования к длительному ресурсу при высоких температурах.

Источники информации

1. Патент Великобритании N 2071695, Int. C1.3 C 22 C 19/03. 1981.

2. Патент РФ N 1776076, МКИ C 22 C 19/05. 1990.

3. Патент США N 5069873, Int. Cl.5 C 22 C 19/05, C 22 F 3/00. 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1999 |

|

RU2153021C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1990 |

|

RU1776076C |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2530932C1 |

| Литейный жаропрочный сплав на никелевой основе и изделие, выполненное из него | 2016 |

|

RU2633679C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2369652C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2131944C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1988 |

|

RU1513934C |

| МОНОКРИСТАЛЛИЧЕСКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1991 |

|

SU1827121A3 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2008 |

|

RU2365656C1 |

Изобретение относится к металлургии сплавов, а именно к производству жаропрочных сплавов на основе никеля, используемых для изготовления методами направленной кристаллизации и монокристального литья деталей, например лопаток газовой турбины, работающих длительно при высоких температурах (1000-1100°С). Технической задачей предлагаемого изобретения улучшение технологических и жаропрочных характеристик сплава. Сплав содержит следующие компоненты, мас.%: углерод 0,05 - 0,12; хром 5,0 - 6,0; кобальт 8,0 - 10,0; вольфрам 6,5 - 7,5; молибден 0,8 - 1,5; алюминий 5,5 - 6,0; тантал 4,4 - 5,4; рений 3,8 - 4,6; бор 0,001 - 0,02; ниобий 0,6 - 1,0; церий 0,005 - 0,10; иттрий 0,0001 - 0,002; лантан 0,001 - 0,05; неодим 0,0005 - 0,01; никель остальное, при соблюдении условия: 9,5≤(1/2 W + 1/2 Re + 1/2 Та + Mo + Nb)≤10,5. 2 табл.

Жаропрочный сплав на основе никеля, содержащий углерод, хром, кобальт, вольфрам, молибден, алюминий, тантал, рений, бор, отличающийся тем, что он дополнительно содержит ниобий, церий, иттрий, лантан, неодим при следующем соотношении компонентов, мас.%:

Углерод - 0,05 - 0,12

Хром - 5,0 - 6,0

Кобальт - 8,0 - 10,0

Вольфрам - 6,5 - 7,5

Молибден - 0,8 - 1,5

Ниобий - 0,6 - 1,0

Алюминий - 5,5 - 6,0

Тантал - 4,4 - 5,4

Рений - 3,8 - 4,6

Бор - 0,001 - 0,02

Церий - 0,005 - 0,10

Иттрий - 0,0001 - 0,002

Лантан - 0,001 - 0,05

Неодим - 0,0005 - 0,01

Никель - Остальное

при соблюдении условия: 9,5≤(1/2W+1/2Re+1/2Ta+Mo+Nb)≤10,5

| US 5069873, 03.12.1991 | |||

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1990 |

|

RU1776076C |

| SU 1818875 А1, 20.04.1996 | |||

| RU 2070597 С1, 20.12.1996 | |||

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1978 |

|

RU722330C |

| Жаропрочный сплав на основе никеля | 1979 |

|

SU809902A1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1984 |

|

SU1157865A1 |

Авторы

Даты

2000-04-27—Публикация

1999-01-18—Подача