Изобретение относится к области металлургии, а именно к производству литейных жаропрочных сплавов на никелевой основе и получаемым из них изделий с поликристаллической (равноосной) или направленной (монокристаллической) структурами, например, рабочих лопаток газотурбинных установок (ГТУ) и газотурбинных двигателей (ГТД), работающих в агрессивных средах при температурах до 900-1000°C.

Из /RU 2131944 C1, 20.06.1999/ известен жаропрочный сплав на основе никеля с монокристаллической структурой, предназначенный для изготовления преимущественно методами направленной кристаллизации деталей высокотемпературных узлов газовых турбин с направленной и монокристаллической структурами с высоким выходом годных отливок по макроструктуре, следующего химического состава, масс. %:

Недостатком известного сплава является склонность к образованию вредных топологически плотно упакованных (далее - ТПУ) фаз, объемная доля которых в структуре материала турбинной лопатки из этого сплава после 1000 ч наработки может достигать 10%, что значительно уменьшает ее дальнейшую работоспособность.

Из /RU 2519075 C1, 10.06.2014/ известен жаропрочный сплав на основе никеля, предназначенный для литья деталей горячего тракта газотурбинных установок, например, турбинных рабочих лопаток с поликристаллической (равноосной) или направленной (монокристаллической) структурами, работающих в агрессивных средах при температурах до 700-1000°C, следующего химического состава, масс. %:

при этом суммарное содержание церия, иттрия, лантана и магния - не менее 0,40-0,048 масс. %, суммарное содержание гафния и ниобия - 0,2-0,3 масс. %, а суммарное содержание алюминия и титана - 6,8-7,1 масс. % при отношении содержания титана к содержанию алюминия 0,81-0,825.

Недостатком известного сплава является низкая коррозионная стойкость: сравнительная коррозионная стойкость log [metal loss(mm/20 h)] составляет от -0,553 до -0,595, что ограничивает длительную работоспособность деталей из этого сплава в коррозионных средах при повышенных до 1000°C температурах. К его недостаткам следует также отнести повышенное (не менее 0,40 масс. %) суммарное содержание церия, иттрия, лантана и магния, в результате чего, сегрегируя в процессе направленной кристаллизации в междендритные области монокристаллических отливок рабочих лопаток, они понижают локальную температуру ликвидуса сплава, повышая склонность жидкого сплава к образованию при монокристаллическом литье посторонних кристаллов, препятствующих дальнейшему формированию монокристаллической структуры отливаемых рабочих лопаток, особенно в местах перехода от пера к полке замка лопаток. В связи с этим сплав обладает недостаточной технологичностью при изготовлении рабочих лопаток газовых турбин с монокристаллической структурой.

Наиболее близким аналогом является литейный жаропрочный сплав на никелевой основе, известный из /JP 4911753 В2, 04.04.2012/, предназначенный для изготовления лопаток промышленных газовых турбин с поликристаллической (равноосной) и направленной (столбчатой или монокристаллической) структурами, следующего химического состава, масс. %:

Дополнительные исследования показали, что повышенное до 2,5 масс. % содержание гафния приводит к тому, что он, сегрегируя при литье в междендритные области деталей из сплава, способствует образованию значительного количества неравновесных фаз эвтектического происхождения типа Ni3(Al,Hf) или Ni5Hf с низкими температурами плавления и тем самым понижает температуру солидуса сплава. В результате повышается опасность образования в процессе кристаллизации значительной пористости и кристаллизационных горячих трещин в отливках изделий сложной геометрии. Это может привести к оплавлению междендритных областей в отливках изделий из сплава при их термической обработке на твердый раствор и/или баротермической обработке при устранении литейной пористости. Указанный недостаток сплава-прототипа, связанный с особенностями его легирования, приводит к снижению технологичности при литье, а именно к необходимости проведения длительной многоступенчатой термической и/или баротермической обработки деталей. К другому недостатку сплава-прототипа следует отнести его низкую фазовую стабильность, проявляющуюся в склонности к образованию ТПУ фаз, объемная доля которых в структуре материала турбинной лопатки из этого сплава после 1000 ч наработки может достигать 10% и более, что значительно уменьшает ее дальнейшую работоспособность.

Технической задачей настоящего изобретения является создание литейного жаропрочного сплава на никелевой основе с повышенными физико-химическими свойствами, необходимыми для повышения эксплуатационных характеристик лопаток газовых турбин, работающих в агрессивных средах при температурах до 900-1000°C.

Техническим результатом предлагаемого изобретения является повышение длительной прочности, относительной коррозионной стойкости жаропрочного сплава на основе никеля при повышении его фазовой стабильности, а также снижение объемной доли выделений неравновесных фаз и, как следствие, обеспечение возможности получать из сплава изделия сложной формы с поликристаллической (равноосной) или направленной (монокристаллической) структурой, а также проводить их термическую и/или баротермическую обработку.

Для достижения поставленного технического результата предложен жаропрочный сплав на основе никеля, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, тантал, бор, цирконий, а также церий, иттрий, лантан и кальций при следующем соотношении компонентов, масс. %:

Сплав может дополнительно содержать рений в количестве 0,9-3 масс. %.

Также предложено изделие, выполненное из данного сплава на никелевой основе, имеющее равноосную или монокристаллическую структуру.

Введение в состав предлагаемого сплава церия, иттрия, лантана и кальция при заявленном соотношении легирующих элементов приводит к тому, что в процессе литья происходит взаимодействие вышеуказанных элементов с примесями серы, кислорода, азота с образованием сульфидов, оксидов и нитридов, которые при литье концентрируются в прибыльной части (литниках) отливки детали. В результате содержание вредных примесей серы, кислорода и азота в объеме твердого раствора сплава понижается и, как следствие, повышается длительная прочность. При термической и/или баротермической обработке отливок из сплава на внутренних поверхностях неизбежно имеющихся литейных и гомогенизационных микропор происходит взаимодействие вышеуказанных элементов с остатками примесей серы, кислорода, азота с образованием внутри микропор дисперсных сульфидов, оксидов и нитридов. Таким образом, уменьшается образование дополнительных концентраторов напряжений в виде отдельных частиц сульфидов, оксидов и нитридов. В результате также повышаются длительная прочность и сопротивление сплава коррозии.

Молибден и хром, имея коэффициенты распределения между γ'- и γ-фазами, равные ~0,3 и ~0,2 соответственно, растворяются в основном в γ-твердом растворе сплава. Поэтому повышение содержания молибдена до 1,5-2,1 масс. % и хрома до 11,9-12,7 масс. % в предлагаемом сплаве при заявленном сбалансированном суммарном содержании легирующих элементов вызывает увеличение периода кристаллической решетки γ-твердого раствора и тем самым повышение относительной разности периодов кристаллических решеток γ- и γ'-фаз (γ/γ'-мисфита), что способствует увеличению длительной прочности сплава.

Пониженное до 4,0-5,2 масс. % содержание вольфрама в предлагаемом сплаве приводит к снижению плотности и также способствует повышению высокотемпературной фазовой стабильности γ-твердого раствора и МеС-карбидов и, следовательно, достижению более высоких показателей длительной прочности.

Исключение из химического состава заявляемого сплава γ'-образующего элемента гафния наряду с повышением содержания γ-стабилизирующих элементов молибдена и хрома способствуют снижению объемной доли выделений неравновесных фаз эвтектического происхождения типа Ni3(Al,Hf) или Ni5Hf в литой структуре сплава, что позволяет получать из него сложнопрофильные изделия с поликристаллической (равноосной) или направленной (монокристаллической) структурой без образования в процессе кристаллизации литейной рыхлоты и горячих микротрещин, а также проводить термическую и/или баротермическую обработку изделий с целью снижения их пористости без опасности оплавления.

Кроме того, соотношение компонентов предлагаемого сплава - хрома, кобальта, вольфрама, молибдена, титана, алюминия, тантала, рения (при наличии), циркония и никеля, обеспечивает повышение фазовой стабильности, заключающееся в устранении склонности сплава к образованию ТПУ фаз.

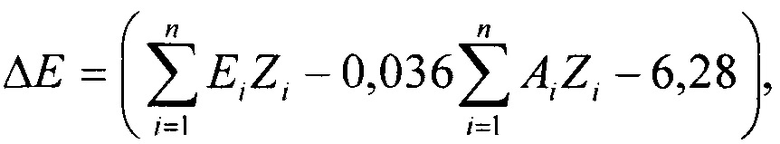

Известно, что для обеспечения фазовой стабильности значение характеризующего ее параметра ΔЕ должно соответствовать условию: 0,02≥ΔE≥-0,04. Указанный параметр вычисляется по следующей формуле:  где Zi - концентрация i-го элемента, атомн. %, Ai - атомная масса i-го элемента, Ei - количество валентных электронов i-го элемента, n=9 или 10 - количество компонентов сплава (хром, кобальт, вольфрам, молибден, титан, алюминий, тантал, рений (при наличии), цирконий, никель) (Самойлов А.И., Морозова Г.И., Кривко А.И., Афоничева О.С. Аналитический метод оптимизации легирования жаропрочных никелевых сплавов // Материаловедение. 2000. №2. С. 14-17).

где Zi - концентрация i-го элемента, атомн. %, Ai - атомная масса i-го элемента, Ei - количество валентных электронов i-го элемента, n=9 или 10 - количество компонентов сплава (хром, кобальт, вольфрам, молибден, титан, алюминий, тантал, рений (при наличии), цирконий, никель) (Самойлов А.И., Морозова Г.И., Кривко А.И., Афоничева О.С. Аналитический метод оптимизации легирования жаропрочных никелевых сплавов // Материаловедение. 2000. №2. С. 14-17).

Для предлагаемого сплава данное значение находится в интервале от -0,007 до -0,032, притом как для сплава-прототипа оно составляет от -0,123 до -0,055, то есть выходит за пределы критических значений. Это свидетельствует об отсутствии склонности предлагаемого сплава к образованию вредных ТПУ фаз, а также дестабилизирующим твердофазным карбидным реакциям типа МеС→Me6C+γ'.

Изделия из предлагаемого сплава, например, рабочие лопатки газовых турбин с поликристаллической (равноосной) и направленной (монокристаллической) структурами будут иметь высокие показатели длительной прочности и коррозионной стойкости, обеспечивающие повышение надежности и ресурса работы.

Примеры осуществления.

В вакуумной индукционной печи было осуществлено 4 плавки предлагаемого сплава и 2 плавки сплава-прототипа. Выплавленные сплавы переплавляли в вакуумных установках для равноосной или направленной кристаллизации и получали изделия с поликристаллической (равноосной) или направленной (монокристаллической) структурой в виде отливок диаметром ~16 мм и длиной соответственно 70 и 160 мм.

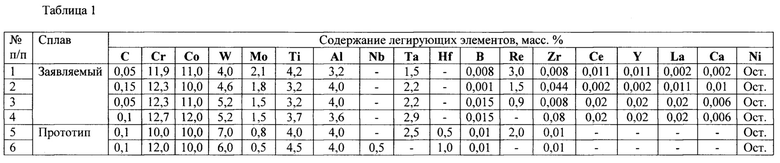

Химический состав предлагаемого сплава и сплава-прототипа приведен в таблице 1.

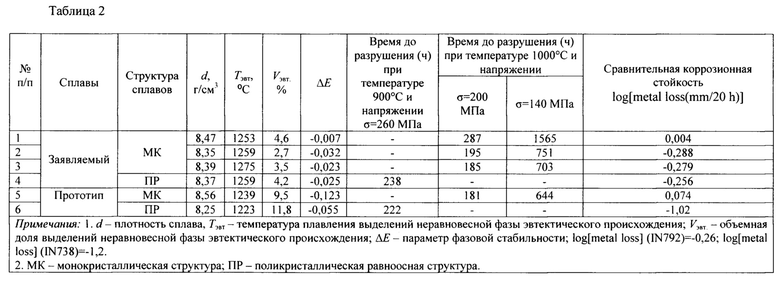

Далее из полученных отливок изготавливали образцы для дифференциального термического анализа и количественной металлографии, по результатам которых определяли температуру плавления и объемную долю выделений фазы эвтектического происхождения.

Полученные отливки из сплавов подвергали термической обработке, включающей гомогенизирующий отжиг и двухступенчатое старение.

Из термически обработанных таким образом отливок изготавливали образцы для определения плотности и механических испытаний на длительную прочность (длина образца 70 мм, рабочая база 25 мм, рабочий диаметр 5 мм), по результатам которых определяли время до разрушения при заданных температурах и напряжениях.

Механические испытания на длительную прочность проводили по ГОСТ 10145-81.

Испытания образцов с поликристаллической (равноосной) структурой проводили в атмосфере воздуха при температуре 900°C и напряжении 260 МПа.

Испытания образцов с направленной (монокристаллической) структурой проводили в атмосфере воздуха при температуре 1000°C и напряжениях 200 и 140 МПа.

Оценку коррозионной стойкости сплавов проводили расчетным путем, сравнивая полученные по известному регрессионному уравнению относительные значения потери массы сплава logjmetal loss(mm/20 h)] при выдержке в расплаве солей Na2S04+NaCl в течение 20 ч при температуре 900°С (Harada Н., Yamazaki М., Sakuma N. at al. Alloy design for nickel-base superalloys // In: Proc. Conf. "High Temperature Alloys for Gas Turbines 1982@, held in Liege, Belgium, 406 Okt. 1982 / D. Reidel Publishing Co.)

Полученные характеристики композиций предложенного сплава и сплава-прототипа приведены в таблице 2.

Как видно из таблицы 2, предлагаемый сплав обладает повышенными в сравнении со сплавом-прототипом характеристиками длительной прочности и коррозионной стойкости.

Сплав имеет более высокие значения температуры плавления выделений неравновесной фазы эвтектического происхождения (на 14-52°C) и меньшую ее объемную долю в структуре отливок изделий из сплава (в 2-4 раза), чем из сплава, взятого за прототип. Кроме того, абсолютные значения параметра ΔE, характеризующего фазовую стабильность, у предлагаемого сплава не выходят за рамки критических значений и составляют от -0,007 до -0,032, в отличие от сплава-прототипа, у которого значения параметра ΔЕ составляют от -0,123 до -0,055, что свидетельствует о повышении фазовой стабильности предлагаемого сплава - отсутствии склонности к образованию вредных ТПУ фаз, а также дестабилизирующим твердофазным карбидным реакциям типа MeC→Ме6С+γ'.

Сниженная объемная доля выделений неравновесной фазы эвтектического происхождения обеспечивает технологическое преимущество предлагаемого сплава, которое заключается в возможности получать из него изделия сложной формы с поликристаллической (равноосной) или направленной (монокристаллической) структурой без образования в процессе кристаллизации литейной рыхлоты и горячих микротрещин, а также проводить термическую и/или баротермическую обработку изделия без опасности оплавления.

Описанные преимущества позволят использовать предлагаемый сплав для производства рабочих лопаток газовых турбин ГТУ и ГТД, длительно работающих в агрессивных средах при температурах до 900-1000°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2530932C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2525883C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2434069C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2019 |

|

RU2710759C1 |

| Жаропрочный литейный сплав на никелевой основе и изделие, выполненное из него | 2022 |

|

RU2802841C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2020 |

|

RU2748445C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ И РЕМОНТА ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2564653C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ | 2010 |

|

RU2439184C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2017 |

|

RU2636338C1 |

Изобретение относится к области металлургии, а именно к жаропрочным сплавам на основе никеля, и может быть использовано при изготовлении рабочих лопаток газотурбинных установок. Жаропрочный сплав на основе никеля содержит, мас. %: углерод 0,05-0,15, хром 11,9-12,7, кобальт 10,0-12,0, вольфрам 4,0-5,2, молибден 1,5-2,1, титан 3,2-4,2, алюминий 3,2-4,0, тантал 1,5-2,9, бор 0,001-0,015, цирконий 0,008-0,08, церий 0,002-0,02, иттрий 0,002-0,02, лантан 0,002-0,02, кальций 0,001-0,01, никель - остальное. Сплав характеризуется высокими значениями длительной прочности, коррозионной стойкости, а также высокой фазовой стабильностью и снижением объемной доли выделений неравновесных фаз. 2 н. и 1 з.п. ф-лы, 2 табл., 3 пр.

1. Жаропрочный сплав на основе никеля, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, тантал, бор и цирконий, отличающийся тем, что он дополнительно содержит церий, иттрий, лантан и кальций при следующем соотношении компонентов, мас. %:

2. Сплав по п. 1, отличающийся тем, что он дополнительно содержит рений в количестве 0,9-3 мас. %.

3. Изделие из жаропрочного сплава на основе никеля, отличающееся тем, что оно выполнено из сплава по п. 1 или 2.

| JP 4911753 B2, 04.04.2012 | |||

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ПРИМЕНЕНИЯ В ГАЗОВЫХ ТУРБИНАХ | 2007 |

|

RU2443792C2 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 6458318 B1, 01.10.2002 | |||

| JP 5413543 B1, 12.02.2014. | |||

Авторы

Даты

2017-10-16—Публикация

2016-12-20—Подача