Изобретение относится к области металлургии, а именно к литейным жаропрочным сплавам на основе никеля, предназначенным для производства методом направленной кристаллизации деталей, преимущественно монокристальных рабочих и сопловых лопаток, высокотемпературных газовых турбин, работающих длительно при температурах, превышающих 1000oС.

Хорошо известны и нашли применение в качестве материала для монокристальных лопаток газовых турбин жаропрочные сплавы ЖС-36 (1) и CSMX-4 (2). Сплавы ЖС-36 и CSMX-4 представляют собой безуглеродистые монокристальные ренийсодержащие сплавы второго поколения.

Сплав ЖС-36 имеет следующий химический состав, мас.%:

Хром - 2,5-5,5

Кобальт - 5,0-9,5

Алюминий - 5,0-6,2

Титан - 0,7-1,5

Молибден - 1,0-4,0

Вольфрам - 10,5-13,0

Тантал - 0,01-4,0

Рений - 1,0-2,6

Ниобий - 0,7-1,5

Иттрий - 0,002-0,075

Лантан - 0,001-0,05

Церий - 0,001-0,05

Празеодим - 0,002-0,01

Неодим - 0,0002-0,005

Гадолини - 0,0002-0,005

Скандий - 0,0002-0,005

Никель - Основа

Сплав предназначен для литья лопаток с монокристальной структурой, имеющих преимущественно кристаллографическую ориентацию [111]; в этой ориентации сплав имеет высокий уровень жаропрочности (σ

Близким уровнем жаропрочности к сплаву ЖС-36 обладает и сплав CMSX-4 (σ

Кобальт - 9,3-10

Хром - 6,4-6,8

Молибден - 0,5-0,7

Вольфрам - 6,2-6,6

Тантал - 6,3-6,7

Алюминий - 5,45-5,75

Титан - 0,8-1,2

Гафний - 0,02-0,12

Рений - 2,8-3,2

Никель - Основа

Однако и сплав CMSX-4 имеет недостаточно высокий уровень жаропрочности и у него проявляется фазовая нестабильность, связанная с выделением ТПУ-фаз.

Изделия, полученные из сплавов ЖС-36 и CMSX-10, обладают недостаточным уровнем жаропрочности при длительной эксплуатации в температурном интервале 900-1100oС.

Наиболее близким к предлагаемому по химическому составу и назначению, взятому авторами за прототип, является сплав CMSX-10 (3), имеющий следующий химический состав, содержащий, мас.%:

Углерод - До 0,04

Хром - 1,8-2,5

Кобальт - 1,5-2,5

Титан - 0,1-0,5

Алюминий - 5,5-6,1

Молибден - 0,25-0,6

Вольфрам - 3,5-6,0

Тантал - 8,0-9,0

Рений - 6,2-6,8

Ниобий - 0,01-0,1

Гафний - До 0,04

Бор - До 0,01

Иттрий - До 0,01

Церий - До 0,01

Лантан - До 0,01

Марганец - До 0,04

Кремний - До 0,05

Цирконий - До 0,01

Сера - До 0,001

Ванадий - До 0,01

Никель - Основа

Сплав применяется для получения отливок лопаток с монокристаллической структурой. Монокристаллы сплава CMSX-10 кристаллографической ориентации [001] для плавок различных составов, находящихся в пределах патента, имеют высокие значения пределов длительной прочности на уровне (σ

Технической задачей предлагаемого изобретения являлась разработка сплава с более высоким уровнем жаропрочности при сохранении технологических характеристик. Для решения поставленной задачи предлагается сплав следующего химического состава, мас.%:

Углерод - 0,001-0,05

Хром - 2,0-3,0

Кобальт - 9,5-11,0

Титан - 0,1-1,2

Алюминий - 5,5-6,2

Вольфрам - 1,0-3,0

Тантал - 6,0-9,0

Рений - 8,0-11,0

Ниобий - 0,6-2,6

Бор - 0,001-0,02

Церий - 0,001-0,02

Лантан - 0,001-0,02

Иттрий - 0,001-0,02

Никель - Остальное

Основными отличиями предлагаемого сплава от известного являются:

1) повышенное содержание в нем таких элементов, как кобальт, рений, ниобий; 2) пониженное содержание вольфрама и 3) отсутствие в сплаве молибдена и гафния.

Основные трудности, возникающие при разработке сплавов с повышенным содержанием рения, связаны с созданием сплавов, сбалансированных по отношению к выделению неблагоприятных фаз, относящихся к разряду топологически плотноупакованным фазам (ТПУ-фазы), которые, с одной стороны, охрупчивают сплав, с другой резко разупрочняют твердый раствор в результате удаления из твердого раствора элементов, его упрочняющих.

ТПУ-фазы образуются, как правило, в осях дендритов и представляют собой пластины, выделяющиеся параллельно плоскостям октаэдра {111}. Выделения такого типа могут образовываться как после направленной кристаллизации и термической обработки, так и при длительном воздействии температуры и напряжений. Структурная стабильность содержащих рений сплавов относительно образования топологически плотно упакованных фаз определяется соотношением содержания в сплаве элементов 6-й группы - хрома, молибдена, вольфрама и рения. Эти элементы являются упрочнителями твердого раствора, причем наиболее эффективным является рений, который преимущественно распределен в γ-твердом растворе. Обладая наименьшим коэффициентом диффузии в никеле, рений тормозит процессы коагуляции упрочняющей γ′-фазы, тем самым повышая ее термическую стабильность.

При разработке настоящего изобретения предполагалось, что при минимизации содержания в сплаве хрома, вольфрама и исключении из состава сплава молибдена склонность к образованию ТПУ-фаз будет определяться соотношением вольфрама и рения в сплаве.

При высоком суммарном содержании в сплаве рения и вольфрама стабильные составы будут находиться в области малого содержания вольфрама и высокого содержания рения. Сохранение в составе сплава хрома определяется его положительным влиянием на сопротивление газовой коррозии. В сплавах с высоким содержанием рения содержание хрома может быть снижено до уровня 2,0-3,0%, поскольку, рений сам относится к элементам, повышающим сопротивление газовой коррозии.

Молибден является упрочнителем твердого раствора, однако наиболее существенный его вклад проявляется в изменении параметра γ-твердого раствора и, как следствие, морфологии упрочняющей вторичной γ′ -фазы, делая ее кубической и тем самым, обеспечивая высокое сопротивление ползучести жаропрочных сплавов. Компенсировать полное исключение из состава сплава молибдена возможно только за счет комплексного изменения соотношения легирующих элементов, меняющих параметры как γ -твердого раствора, так и упрочняющей γ′ -фазы. Увеличение содержания рения в сплаве за счет пропорционального снижения вольфрама и увеличения содержания в сплаве ниобия - элемента, входящего главным образом в состав упрочняющей γ′-фазы, позволило определить составы, в которых удалось обеспечить кубическую морфологию упрочняющей γ′-фазы. Кроме этого, легирование ниобием положительно сказывается на жидкотекучести сплава при литье.

Наличие в составе сплава микролегирующих элементов: церия, лантана, иттрия и бора оказывает положительное влияние на формирование монокристальной структуры отливок в процессе направленной кристаллизации.

Предлагаемый сплав обеспечивает высокий выход годных отливок с монокристальной структурой при литье и существенно превышает уровень жаропрочности сплава-прототипа.

Примеры осуществления

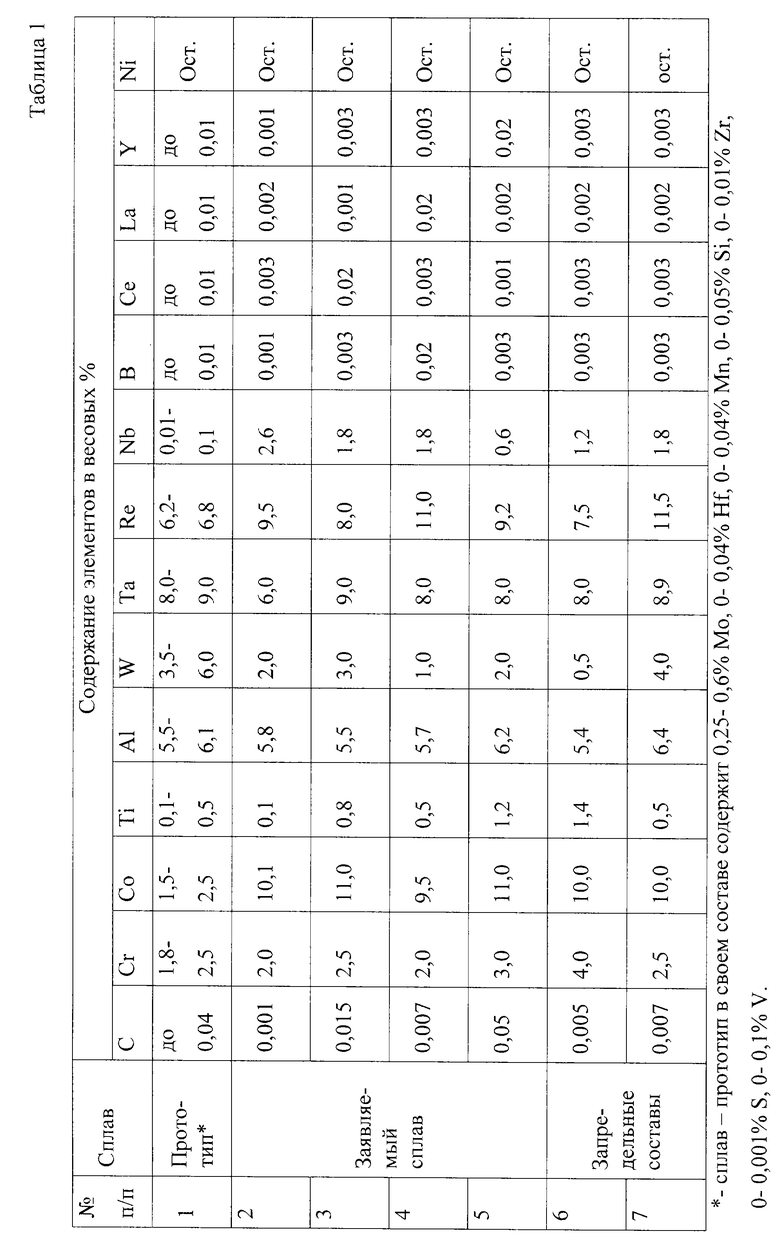

В вакуумно-индукционной печи ВИАМ16-35 были выплавлены 4 плавки сплава по химическому составу, находящихся в пределах предлагаемого изобретения и 2 плавки запредельного состава (таблица 1). Монокристальные заготовки диаметром 16 мм и длиной 180 мм ориентации <001> с отклонением от ориентации, не превышающим 5-7o, получали методом направленной кристаллизации на установках УВНК-8П с жидкометаллическим охлаждением. Для всех исследованных композиций выход годных по монокристальной структуре отливок заготовок образцов составлял >90%.

Монокристальные заготовки образцов подвергались высокотемпературной гомогенизации при температуре выше растворения вторичной упрочняющей γ′-фазы и ниже температуры солидуса. Нагрев до окончательной температуры гомогенизации (≈1340o) осуществлялся с промежуточными ступенчатыми изотермическими выдержками, что позволило избежать появления структуры локальных оплавлений. От температуры гомогенизации заготовки охлаждали со скоростью ~60o/мин и подвергали двухступенчатому старению: 1) 1150oС и 2) низкотемпературному при 900oС. После окончательной термической обработки заготовок в отдельных междендритных участках отмечалось присутствие не полностью растворенной первичной γ′-эвтектической фазы, количество которой составляло ≈2%. В осях дендритов и междендритных участках выделения вторичной γ′-фазы были кубической формы размером 0,25-0,35 мкм в осях дендритов и ≈0,4 мкм в междендритых областях.

Для образцов плавки 7, содержащей запредельное содержание вольфрама (4%) и рения (11,5%) в осях дендритов отмечались пластинчатые выделения ТПУ-фаз.

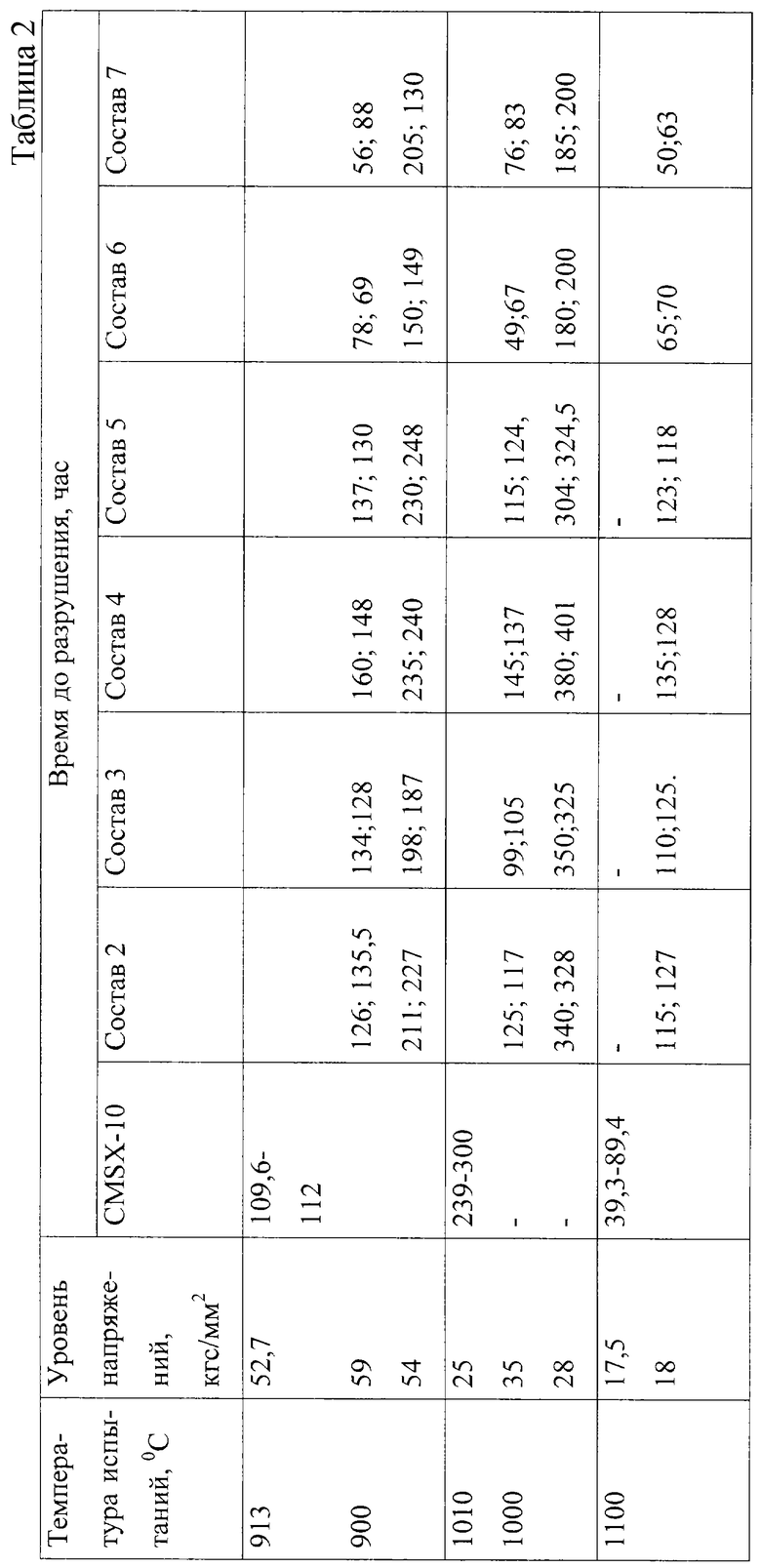

Оценка уровня жаропрочности предлагаемых составов проводилась при температурах испытаний 900, 1000 и 1100oС.

Результаты испытаний представлены в таблице 2. Для сравнения в таблице приведены результаты испытаний сплава-прототипа, взятые из патента (3).

Сплавы составов 2-5, находящиеся в области легирования предлагаемого сплава, имеют заметно более высокий уровень свойств, чем у сплава-прототипа. Микроструктурный анализ разрушенных образцов не выявил появления пластинчатых выделений ТПУ-фаз. Специально проведенные на составах 3 и 4 длительные отжиги (500 час) при температурах 1000 и 1100oС не выявили появления пластинчатых выделений в осях дендритов.

Запредельно легированный хромом (4%) состав 6 с пониженным содержанием вольфрама (0,5%) и рения (7,5%) имел более низкие значения долговечности, чем предлагаемый сплав.

Из совокупности полученных результатов следует, что предлагаемый сплав обеспечивает достижения уровня жаропрочности, значительно превосходящего жаропрочность сплава-прототипа. Сплав технологичен при получении монокристальных отливок методом направленной кристаллизации и не склонен к образованию поверхностных дефектов типа "струйной ликвации". Отливки не подвержены рекристаллизации при термической обработке. Изделия из сплава изготавливаются методами направленной кристаллизации на установках различного типа как с низким, так и высоким градиентом температуры на фронте кристаллизации и обладают высоким уровнем свойств, позволяющим применять их в двигателях нового поколения.

Литература

1. Патент РФ 1513934, МКИ С 22 С 19/05.

2. USA, Patent Number 4,643,782, Feb., 17, 1987. Int. Cl. С 22 С 19/05.

3. USA, Patent Number 5,540,790, Jul., 30, 1996, Int. Cl. С 22 С 19/05.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2148099C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1999 |

|

RU2153021C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2215804C2 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ (ВАРИАНТЫ) | 2007 |

|

RU2348725C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2369652C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2530932C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2008 |

|

RU2365656C1 |

| Литейный жаропрочный сплав на никелевой основе и изделие, выполненное из него | 2016 |

|

RU2633679C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2006 |

|

RU2318030C1 |

Изобретение относится к области металлургии, в частности к составам жаропрочных сплавов на основе никеля для монокристального литья и к изделиям, преимущественно рабочим и сопловым лопаткам газовых турбин, длительно работающих при температурах, превышающих 1000oС. Сплав содержит следующие компоненты, мас.%: углерод - 0,001-0,05; хром - 2,0-3,0; кобальт - 9,5-11,0; титан - 0,1-1,2; алюминий - 5,5-6,2; вольфрам - 1,0-3,0; тантал - 6,0-9,0; рений - 8,0-11,0; ниобий - 0,6-2,6; бор - 0,001-0,02; церий - 0,001-0,02; лантан - 0,001-0,02; иттрий - 0,001-0,02, никель - остальное. Технический результат: сплав обладает высоким уровнем жаропрочности, технологичен при получении отливок лопаток методом направленной кристаллизации и не склонен к образованию поверхностных дефектов типа "струйной ликвации". Отливки не подвержены рекристаллизации при термической обработке. 2 с.п.ф-лы, 2 табл.

Углерод - 0,001-0,05

Хром - 2,0-3,0

Кобальт - 9,5-11,0

Титан - 0,1-1,2

Алюминий - 5,5-6,2

Вольфрам - 1,0-3,0

Тантал - 6,0-9,0

Рений - 8,0-11,0

Ниобий - 0,6-2,6

Бор - 0,001-0,02

Церий - 0,001-0,02

Лантан - 0,001-0,02

Иттрий - 0,001-0,02

Никель - Остальное

2. Изделие из жаропрочного литейного сплава на основе никеля, отличающееся тем, что оно выполнено из сплава следующего химического состава, мас. %:

Углерод - 0,001-0,05

Хром - 2,0-3,0

Кобальт - 9,5-11,0

Титан - 0,1-1,2

Алюминий - 5,5-6,2

Вольфрам - 1,0-3,0

Тантал - 6,0-9,0

Рений - 8,0-11,0

Ниобий - 0,6-2,6

Бор - 0,001-0,02

Церий - 0,001-0,02

Лантан - 0,001-0,02

Иттрий - 0,001-0,02

Никель - Остальное

| US 5540790 A, 30.07.1990 | |||

| МОНОКРИСТАЛЛИЧЕСКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1988 |

|

RU1513934C |

| 1972 |

|

SU413439A1 | |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1986 |

|

SU1376588A1 |

| US 5077141 A, 31.12.1991. | |||

Авторы

Даты

2002-07-27—Публикация

2000-11-16—Подача