Изобретение относится к системам вентиляции и кондиционирования воздуха, в частности к способам изготовления воздуховодов, и может быть использовано в системах вентиляции жилых и производственных зданий.

Известен способ изготовления воздуховода, включающий изготовление эластичной обечайки и каркаса (а.с. N 947581, СССР, 1981 г., F 24 F 13/02) - аналог.

Известен также способ изготовления воздуховода, включающий изготовление оболочки, полого каркаса и соединение их между собой (а.с. N 1772535, СССР, 1990 г., F 24 F 13/02) - прототип.

Недостаток известного технического решения заключается в том, что изготовленный воздуховод сложен в изготовлении и имеет повышенную материалоемкость. Это объясняется тем, что способ изготовления воздуховода предусматривает предварительное изготовление деталей в количестве 13 штук и последующее их скрепление между собой в определенной последовательности.

Задача, на решение которой направлено заявляемое изобретение, заключается в расширении арсенала технических средств.

Технический результат, который может быть получен при реализации способа, заключается в расширении арсенала технических средств.

Сущность изобретения заключается в том, что в способе изготовления воздуховода, включающем изготовление оболочки, полого каркаса и соединение их между собой, согласно способу, берут отдельные перфорированные трубки, укладывают их на горизонтальную поверхность, затем изготавливают из них плиту путем шарнирного скрепления перфорированных трубок между собой посредством соединительных элементов, затем берут оснастку, а изготовление каркаса осуществляют путем обволакивания оснастки плитой и последующего соединения краев плиты между собой. В качестве соединительного элемента используют проволоку, которую пропускают, при скреплении перфорированных трубок между собой, через перфорацию последних. В качестве оснастки используют трубу.

Технический результат, который может быть получен при осуществлении изобретения, заключается в расширении арсенала технических средств, предназначенных для реализации способа изготовления воздуховода.

Перфорированные трубки в поперечном сечении могут быть выполнены в виде любой геометрической фигуры правильной или неправильной геометрической формы, например, в виде равностороннего треугольника. Перфорированные трубки выполнены, преимущественно, методом экструзии из полимерного материала. Нити выполнены толщиной 2,0-8,0 мм. Расстояние между отдельными параллельными нитями 15,0 - 150 мм. Выполнение перфорированных трубок из полимерного материала позволяет повысить коррозионную стойкость воздуховода, снизить вес его погонного метра, а также повысить производительность труда при изготовлении воздуховода методом экструзии из полимерного материала.

Сопоставительный анализ с прототипом показывает, что заявляемое техническое решение имеет общие признаки с прототипом:

изготавливают оболочку;

изготавливают полый каркас;

соединяют оболочку с полым каркасом.

Предлагаемое техническое решение отличается от прототипа новыми признаками:

берут отдельные перфорированные трубки;

укладывают перфорированные трубки на горизонтальную поверхность;

изготавливают из перфорированных трубок плиту путем их шарнирного скрепления между собой посредством соединительных элементов;

берут оснастку:

каркас изготавливают путем обволакивания оснастки плитой и последующего соединения краев плиты между собой;

в качестве соединительного элемента используют проволоку, которую пропускают, при скреплении перфорированных трубок между собой, через перфорацию последних;

в качестве оснастки используют трубу.

Из приведенного перечня признаков и достижения поставленной задачи наглядно видно, что заявляемое техническое решение представляет собой новую совокупность признаков, как сочетание известных и новых признаков, обеспечивающих получение нового технического результата, не известного на дату подачи заявки. Новый технический результат заключается в расширении арсенала технических средств, предназначенных для способов изготовления воздуховода.

Новая совокупность признаков предлагаемого технического решения и порядок их выполнения являются существенными признаками, все они необходимы и достаточны для получения нового технического результата. Признаки, указанные выше, являются существенными по той причине, что имеется причинно-следственная связь между признаками и получаемым техническим результатом.

Предлагаемое техническое решение промышленно применимо, т.к. оно может быть использовано в строительстве, промышленности, сельском хозяйстве и других отраслях народного хозяйства.

Предлагаемое техническое решение также соответствует критерию "новизна", т. к. оно не известно из уровня техники. Не известна из уровня техники совокупность существенных признаков заявляемого технического решения и их влияние на получение требуемого технического результата.

Заявляемое техническое решение соответствует критерию "изобретательский уровень", т.к. не выявлены решения, имеющие признаки, совпадающие с его отличительными признаками, и не обнаружена известность влияния отличительных признаков на получаемый технический результат.

Таким образом, заявляемое техническое решение соответствует критериям, предъявляемым к изобретению.

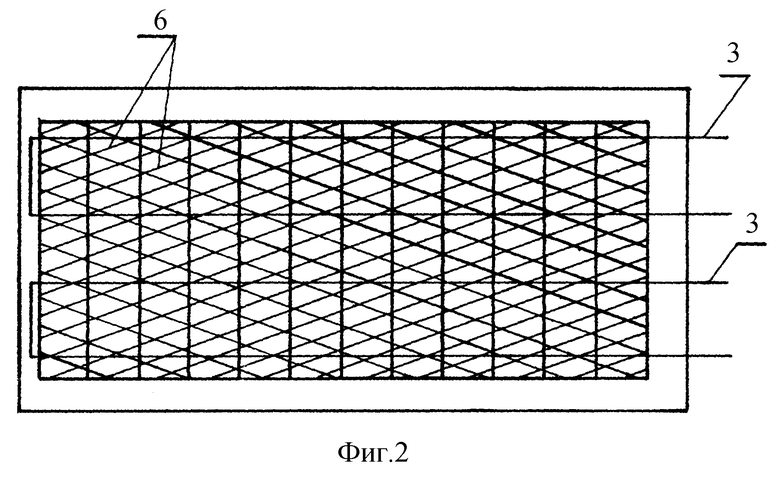

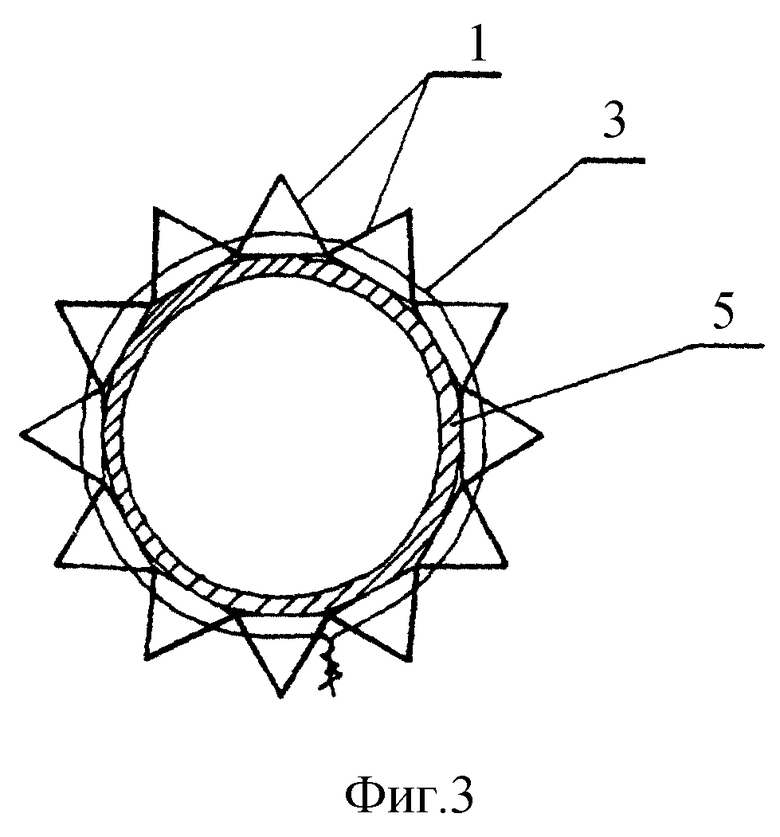

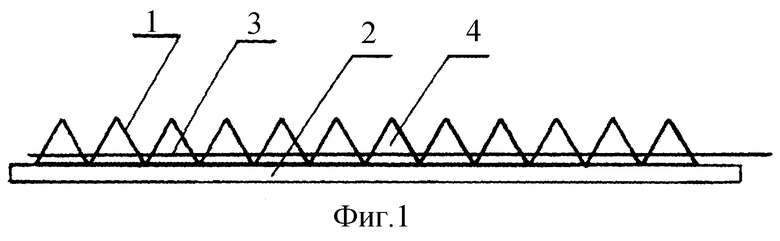

На фиг. 1-3 показан способ изготовления воздуховода. На фиг. 1 показан порядок укладки перфорированных трубок на горизонтальную поверхность: на фиг. 2 - вид сверху на фиг. 1; на фиг. 3 - общий вид изготовленного воздуховода с оснасткой.

Способ изготовления воздуховода включает: оболочку (позиция условно на фиг. отсутствует), перфорированные трубки 1, горизонтальную поверхность (стол) 2, соединительные элементы 3, внутренние полости 4, оснастку 5 и нити 6.

Пример осуществления способа.

Изготовили методом экструзии из отдельных параллельных взаимопересекающихся нитей 6 полимерного материала, полиэтилена, перфорированные трубки 1 (см. фиг. 1) с внутренней полостью 4, затем уложили их на горизонтальную поверхность (стол) 2 и сомкнули их между собой. Изготовили из полимерной пленки, полиэтилена, оболочку с внутренней полостью (на фиг. условно не показано). Изготовили соединительные элементы 3 (см. фиг. 2) из проволоки в виде П-образных геометрических тел. Пропустили П-образные геометрические тела через отверстия перфорации, скрепив тем самым отдельные перфорированные тела 1 в плиту. Затем взяли оснастку 5 (см. фиг. 3) и полученную плиту и осуществили обволакивание оснастки 5 плитой, затем скрепили края плиты между собой посредством соединительного элемента 3. После этого удалили оснастку 5 из внутренней полости, образованной плитой. На место удаленной оснастки установили ранее изготовленную оболочку. В результате выполнения комплекса материальных действий над материальными объектами произвели изготовление воздуховода.

Таким образом, заявляемое техническое решение обеспечивает получение нового технического результата, заключающегося в расширении арсенала технических средств, предназначенных для способов изготовления воздуховодов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ ВЕНТИЛЯЦИИ | 1999 |

|

RU2154771C1 |

| СПОСОБ ХРАНЕНИЯ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПРОДУКЦИИ | 1999 |

|

RU2154934C1 |

| НОСИЛКИ И СПОСОБ ИЗГОТОВЛЕНИЯ НОСИЛОК | 1999 |

|

RU2149619C1 |

| СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ СКРЕПЛЕНИЯ СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ ДРУГ С ДРУГОМ | 1999 |

|

RU2154720C1 |

| СЕТЧАТОЕ СПАСАТЕЛЬНОЕ СРЕДСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2146634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЗДУХОВОДА | 1999 |

|

RU2154164C1 |

| СНЕГОУДЕРЖИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ КРЫШ | 1999 |

|

RU2154137C1 |

| СПОСОБ ЗАЩИТЫ ОТ ГРАДА СЕЛЬСКОХОЗЯЙСТВЕННЫХ РАСТЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2148311C1 |

| ВОЗДУХОВОД | 1999 |

|

RU2148212C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ ГРУЗА И УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ГРУЗА | 2000 |

|

RU2155087C1 |

Изобретение относится к системам вентиляции и кондиционирования воздуха, в частности к способам изготовления воздуховодов, и может быть использовано в системах вентиляции жилых и производственных зданий. Способ изготовления воздуховода включает изготовление оболочки, полого каркаса и соединение их между собой. Новым является то, что берут отдельные перфорированные трубки, укладывают их на горизонтальную поверхность, затем изготавливают из них плиту путем шарнирного скрепления перфорированных трубок между собой посредством соединительных элементов, затем берут оснастку, а изготовление каркаса осуществляют путем обволакивания оснастки плитой и последующего соединения краев плиты между собой. Техническим результатом является уменьшение материалоемкости. 2 з.п.ф-лы, 3 ил.

| Гибкая вентиляционная труба | 1990 |

|

SU1772535A1 |

| SU 761713 A, 09.09.1980 | |||

| Способ изготовления жесткого воздуховода | 1979 |

|

SU881468A1 |

| Шаблон для навивки бортовых колец | 1988 |

|

SU1549784A2 |

| Устройство для статистических исследований пропусковой способности сетей связи | 1973 |

|

SU490135A1 |

Авторы

Даты

2000-04-27—Публикация

1999-11-01—Подача