Изобретение относится к строительным элементам и способам скрепления строительных элементов друг с другом и могут быть использованы в строительстве и сельском хозяйстве.

Известен способ скрепления строительных элементов друг с другом, включающий скрепление строительных элементов друг с другом посредством П-образных скоб (а.с. N 1701877, СССР, E 04 H 17/14, 1989) - аналог.

Известен элемент ограждения, выполненный методом экструзии в виде трубки из полимерного материала и способ скрепления строительных элементов друг с другом, включающий скрепление посредством соединительного элемента строительных элементов в виде трубок.

(US 4602767 A, E 04 H 17/14, 29.07.1986) - прототип.

Задача, на решение которой направлены заявляемые технические решения, состоит в расширении арсенала технических средств.

Технический результат, который может быть получен при осуществлении устройства и способа, заключается в реализации указанной выше задачи - расширение арсенала технических средств.

Сущность заявляемого устройства заключается в том, что строительный элемент выполнен методом экструзии в виде трубки из полимерного материала, трубка выполнена перфорированной из отдельных взаимопересекающихся нитей, нить в пространстве образует пространственную винтовую линию, перфорации между нитями выполнены в виде отверстий ромбической формы, причем отношение площади отверстия ромбической формы к площади поперечного сечения перфорированной трубки равно 0,03-0,8. Нити выполнены толщиной 1,0-15,0 мм.

Сущность заявляемого способа заключается в том, что способ скрепления строительных элементов друг с другом, включающий скрепление посредством соединительного элемента строительных элементов, изготовленных в виде трубок, осуществляется следующим образом берут одну из перфорированных трубок, отделяют частично от перфорированной трубки в районе ромбовидных отверстий путем отрезания отдельные нити, затем отгибают частично отделенные нити в сторону от перфорированной трубки, после этого вводят отогнутые нити в отверстия другой перфорированной трубки до соприкосновения перфорированных трубок друг с другом, а скрепление осуществляют путем размещения соединительного элемента в образованные замкнутые полости, между отогнутыми нитями и поверхностью перфорированной трубки, после размещения соединительного элемента в замкнутых полостях его закрепляют к перфорированным трубкам. В качестве соединительного элемента используют проволоку, кабель или шнур. Закрепление соединительного элемента к перфорированным трубкам осуществляют завязыванием его концов к перфорированным трубкам.

Из приведенного перечня признаков заявляемого устройства и способа и достижения поставленной задачи наглядно видно, что заявляемое техническое решение представляет собой новую совокупность признаков, как сочетание известных и новых признаков, обеспечивающих получение нового технического результата неизвестного на дату подачи заявки. Новый технический результат, который может быть получен при осуществлении изобретения, заключается в расширении арсенала технических средств.

Заявляемые технические решения "Строительный элемент и способ..." связаны между собой и образуют единый изобретательский замысел, соответствуют всем критериям, предъявляемым к изобретениям, и обеспечивают получение нового технического результата.

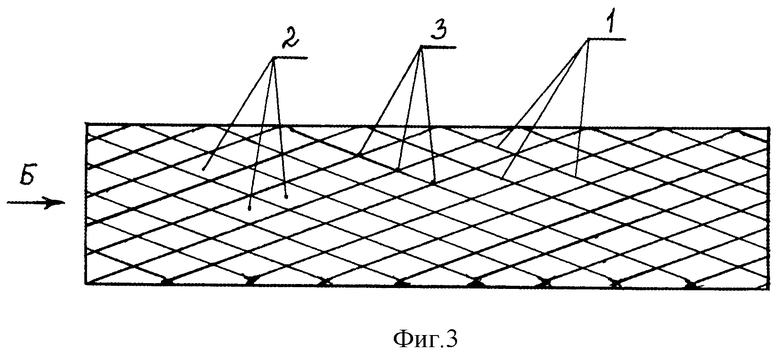

На фиг. 1 показан общий вид нити выполненной в виде пространственной винтовой линии; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - общий вид перфорированной трубки; на фиг. 4 - вид Б на фиг. 3; на фиг. 5 - увеличенный элемент поверхности перфорированной трубки; на фиг. 6 - общий вид перфорированной трубки с отогнутым материальным контуром ромбовидного отверстия; на фиг. 7 - вид В на фиг. 6; на фиг. 8 - общий вид двух перфорированных трубок, на правой трубке показаны отогнутые материальные контуры ромбовидных отверстий; на фиг. 9 - общий вид скрепленных между собой перфорированных трубок; на фиг. 10 - вид Г на фиг. 9.

Строительный элемент выполнен в виде перфорированной трубки, которая выполнена в виде отдельных параллельных взаимопересекающихся нитей 1 (см. фиг. 1, 2, 3). Каждая нить 1 в пространстве образует пространственную винтовую линию. Нити 1 пересекаются между собой и образуют перфорацию 2 между нитями 1. В местах пересечения нити 1 образуют узлы 3. Перфорированная трубка имеет в поперечном сечении форму равностороннего треугольника (см. фиг. 4). Перфорированная трубка выполнена из полимерного материала, например, полиэтилена экструзией. Нити 1 выполнены толщиной 1,0-15,0 мм. Данный интервал является наиболее оптимальным с точки зрения прочности и жесткости трубки 1 с одной стороны, и с точки зрения расхода материала для изготовления одного погонного метра трубки 1, с другой стороны. При изготовлении нити толщиной менее 1,0 мм, происходит уменьшение расхода материала, необходимого для изготовления одного погонного метра трубки, но при этом происходит значительное снижение прочности и жесткости трубки на не допустимую для эксплуатации величину. При изготовлении нити 1 толщиной более 15,0 мм, происходит увеличение показателей жесткости и прочности трубки, но при этом происходит неоправданно повышенный расход материала, необходимого для изготовления одного погонного метра трубки. Более толстую нить 1 применяют при изготовлении перфорированных трубок, которые работают в качестве силовых элементов (стойки, опоры, стены промышленных и сельскохозяйственных построек, ангары и т.п.). Тонкую нить 1 используют при изготовлении перфорированных трубок, которые работают не как силовые элементы той или иной конструкции, а как декоративный отделочный материал. Таким образом, толщина нити 1 равная 1,0-15,0 мм, является наиболее оптимальной величиной и охватывает практически все сферы применения перфорированной трубки. Перфорированная трубка имеет в сечении форму равностороннего треугольника. Данная геометрическая форма сечения трубки является наиболее оптимальной, как с точки зрения жесткости профиля перфорированной трубки, так и с точки зрения расхода материала необходимого для изготовления одного погонного метра трубки. Перфорации выполнены ромбовидной формы. Указанная форма отверстий является наиболее оптимальной, также с точки зрения жесткости и расхода материала. Отношение площади отверстия ромбовидной формы к площади поперечного сечения перфорированной трубки равно 0,03-0,8. Данное отношение является наиболее оптимальным, также с точки зрения жесткости трубки и с точки зрения расхода материала для изготовления одного погонного метра трубки. При соотношении меньше 0,03 происходит увеличение жесткости трубки, но при этом происходит неоправданно высокое увеличение количества материала, необходимого для изготовления одного погонного метра трубки. При соотношении больше 0,8 происходит уменьшение расхода материала, но при этом происходит неоправданно высокое снижение жесткости трубки. Таким образом, отношение площади отверстия 2 ромбовидной формы к площади поперечного сечения перфорированной трубки равное 0,03-0,8 является оптимальной величиной.

Способ реализуется следующим образом.

Изготовили методом экструзии перфорированные трубки из отдельных параллельных взаимопересекающихся нитей 1, при этом каждую нить 1 изготовили в виде пространственной винтовой линии (см. фиг. 1-4). В местах пересечения нити 1 образуют узлы 3, посредством которых нити 1 скрепляются между собой. В качестве материала нитей 1 использовали, в частности полиэтилен (можно использовать любой полимер способный к экструзии). Между нитями 1 получили отверстия 2 ромбовидной формы. Перфорированную трубку в поперечном сечении изготовили в виде равностороннего треугольника. После этого вдоль всей длины перфорированной трубки в районе ромбовидных отверстий 2 выполнили по три отрезания нити 1. Первое отрезание выполнили в узле 3 (см. фиг. 5) и отделили тем самым вершины двух соседних ромбовидных отверстий друг от друга. Второе и третье отрезание осуществили вдоль наружного контура одного из ромбовидных отверстий 2, т. е. того отверстия, у которого выполнили первое отрезание. Таким образом, получили вдоль всей длины перфорированной трубки в районе ромбовидных отверстий частично отделенные нити. Затем отогнули отделенные нити в сторону от перфорированной трубки, получили выступы 4 (см. фиг. 6, 7) и установили их перпендикулярно продольной оси перфорированной трубки. После этого разместили две перфорированные трубки рядом друг с другом (см. фиг. 8). Затем ввели выступы 4 одной перфорированной трубки в отверстия ромбовидной формы 2 другой перфорированной трубки до их соприкосновения друг с другом (см. фиг. 9), при этом между внутренней поверхностью трубки и внутренней поверхностью выступов 4 получили замкнутые полости. После этого разместили соединительный элемент 5 в виде проволоки (кабель, шнур и т.п.) в образованные замкнутые полости (см. фиг. 9, 10) скрепив тем самым перфорированные трубки друг с другом. Концы проволоки (кабеля, шнура и т.п.) завязали к перфорированным трубкам. В результате выполнения совокупности материальных действий над материальными объектами в определенной их последовательности обеспечивается соединение строительных элементов в виде перфорированных трубок между собой.

Работа устройства описана при описании реализации способа.

Таким образом, заявляемые технические решения строительного элемента и способа скрепления строительных элементов друг с другом обеспечивают достижение поставленной цели и получение нового технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ ОГРАЖДЕНИЯ | 1999 |

|

RU2150559C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЗДУХОВОДА | 1999 |

|

RU2148213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЗДУХОВОДА | 1999 |

|

RU2154164C1 |

| СНЕГОУДЕРЖИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ КРЫШ | 1999 |

|

RU2154137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ ВЕНТИЛЯЦИИ | 1999 |

|

RU2154771C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ ГРУЗА И УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ГРУЗА | 2000 |

|

RU2155087C1 |

| ОПОРА (СТОЛБ) И СПОСОБ ЕЕ МОНТАЖА | 1999 |

|

RU2148312C1 |

| ВОЗДУХОВОД | 1999 |

|

RU2148212C1 |

| СПОСОБ ЗАЩИТЫ ОТ ГРАДА СЕЛЬСКОХОЗЯЙСТВЕННЫХ РАСТЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2148311C1 |

| НОСИЛКИ И СПОСОБ ИЗГОТОВЛЕНИЯ НОСИЛОК | 1999 |

|

RU2149619C1 |

Изобретения относятся к строительным элементам и способам скрепления строительных элементов друг с другом и могут быть использованы в строительстве и сельском хозяйстве. Техническая задача - расширение арсенала технических средств. Строительный элемент выполнен методом экструзии в виде трубки из полимерного материала. Трубка выполнена из отдельных взаимопересекающихся нитей, нить в пространстве образует пространственную винтовую линию, перфорации между нитями выполнены в виде отверстий ромбической формы, причем отношение площади отверстия ромбической формы к площади поперечного сечения перфорированной трубки равно 0,03 - 0,8. Нити выполнены толщиной 1,0 - 15,0 мм. Способ скрепления строительных элементов друг с другом, включающий скрепление посредством соединительного элемента строительных элементов, изготовленных в виде трубок, осуществляют следующим образом: берут одну из перфорированных трубок, отделяют частично от перфорированной трубки в районе ромбовидных отверстий путем отрезания отдельные нити, затем отгибают частично отделенные нити в сторону от перфорированной трубки, после этого вводят отогнутые нити в отверстия другой перфорированной трубки до соприкосновения перфорированных трубок друг с другом, а скрепление осуществляют путем размещения соединительного элемента в образованные замкнутые полости между отогнутыми нитями и поверхностью перфорированной трубки, после размещения соединительного элемента в замкнутых полостях его закрепляют к перфорированным трубкам. В качестве соединительного элемента используют проволоку, кабель, шнур. Закрепление соединительного элемента к перфорированным трубкам осуществляют завязыванием его концов к перфорированным трубкам. 2 с. и 3 з.п.ф-лы, 10 ил.

| US 4602765 A, 29.07.1986 | |||

| РЕШЕТЧАТАЯ КОНСТРУКЦИЯ | 0 |

|

SU262023A1 |

| Ограждение для строительно-монтажных работ | 1986 |

|

SU1423718A1 |

| Уплотнение стыка между крышкой и торцом цилиндра двигателя внутреннего горения | 1941 |

|

SU62419A1 |

| 0 |

|

SU69473A1 | |

| Устройство для отбора игл вязальной машины | 1974 |

|

SU503952A1 |

| СПОСОБ ДЕСТРУКЦИИ ПРОВОДЯЩИХ ПУТЕЙ СЕРДЦА | 2002 |

|

RU2223710C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ОДНОВРЕМЕННОЙ РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ | 2006 |

|

RU2318992C1 |

Авторы

Даты

2000-08-20—Публикация

1999-11-30—Подача