Изобретение относится к электротехнике и может быть использовано при производстве щелочных аккумуляторов.

Известен способ изготовления оксидно-никелевого электрода (ОНЭ) щелочного аккумулятора (1) путем катодной поляризации металлокерамической основы в водном растворе азотнокислого никеля плотностью 1.45 - 1.50 г/см3 при pH 2 - 4, плотности тока 30 - 70 мА/см3, температуре 70 - 80oС в течение 5 - 75 мин с последующей обработкой в водном растворе гидроксида калия в течение 10 - 60 мин при температуре 75 - 85oС, промывкой и сушкой, причем металлокерамическую основу до катодной поляризации подвергают термообработке при температуре 250 - 350oС в течение 1 - 30 мин.

Недостатком этого способа является низкая (не более 0.12 Ач/г) удельная емкость за счет использования в качестве основы металлокерамики.

Известен способ изготовления электрода на основе никелевого волокна или никелевой пены для химического источника тока (2), по которому электрод на основе никелевой пены спрессовывают с участком основы также из никелевой пены и с металлическим токосъемом, затем производят электрическую сварку и далее пастируют основу гидроксидом никеля.

Недостатками этого способа являются низкие циклические ресурсные и емкостные характеристики, что обусловлено отсутствием надежного контакта между частицами гидроксида и элементами структуры пористого никелевого каркаса, за счет внесения гидроксида никеля пастированием.

Наиболее близким техническим решением к предлагаемому и потому принятым за прототип является способ изготовления спеченного комбинированного никелевого электрода (3).

Существенными признаками прототипа являются следующие операции и режимы:

1. Химникелирование графитового матричного волоконного материала.

2. Спекание под сжатием в атмосфере сухого водорода при температуре 800oС в течение 0.25 - 2 час.

3. Пропитка спеченной электродной пластины электрохимическим способом (температура ванны 75oС, плотность тока 0.054 А/см3).

4. Формирование электрода активным материалом, включающее анодную и катодную обработку в электролите 20% КОН (7-этапный метод из 20-минутных циклов с плотностью тока 0.07, 0.0311, O.11 A/см3).

5. Промывка каждого из электродов в течение нескольких часов в проточной деионизованной воде.

6. Сушка в течение 8 часов.

Недостатком способа, описываемого в прототипе являются недостаточные циклические ресурсные и емкостные удельные характеристики, что обусловлено достаточно высоким содержанием углерода в виде графита (25%) в волоконной основе электрода и отсутствием защиты волоконной никелевой основы от коррозии в щелочном электролите.

Техническим результатом, достигаемым в предлагаемом способе изготовления оксидно-никелевого электрод щелочного аккумулятора является повышение удельных емкостных и циклических ресурсных характеристик.

Этот результат достигается тем, что в способе изготовления ОНЭ, включающем осаждение никеля на высокопористый материал волоконного или вспененного типа с дальнейшими термообработкой образованной высокопористой никелевой основы в атмосфере водорода, электрохимическим осаждением гидроксида никеля, формированием, промывкой и сушкой электродов, проводят дополнительные операции:

- дополнительное осаждение никеля в зоне приварки токосъема электрода до локальной пористости никеля не более 10%;

- термообработку в окислительной атмосфере перед термообработкой в атмосфере водорода при температуре 600 ± 100oС в течение 2 - 4 часов;

- диффузионную приварку токосъема в зоне дополнительно осажденного никеля при температуре 450 - 550oС в среде водорода, давлении прижима токосъема к высокопористой никелевой основе 500 - 1000 кгс/см3 в течение 5 - 30 мин;

- термообработку высокопористой никелевой основы при температуре 250 - 350oС в окислительной (воздушной) атмосфере в течение 1 - 30 мин;

- дополнительное формирование электродов в сжатом состоянии в избытке электролита при плотности тока 50 - 100 mA/см3, времени заряда 1 - 2 часа, времени разряда 0.5 - 1 час, давлении сжатия 2 - 5 кгс/см3 и количестве циклов 10 - 40.

Таким образом, существенными признаками заявляемого способа являются следующие технологические операции и режимы:

1. Осаждение никеля, например, химическим или гальваническим способами, на высокопористый материал волоконного или вспененного типа.

2. Дополнительное осаждение никеля в зоне приварки токосъема гальваническим способом до локальной пористости никеля не более 10%.

3. Термообработка в окислительной атмосфере при температуре 600 ± 100oС в течение 2 - 4 часов.

4. Термообработка (спекание) в атмосфере водорода.

5. Диффузионная приварка токосъема в зоне дополнительно осажденного никеля при температуре 450 - 550oС в среде водорода при давлении прижима токосъема 500 - 1000 кгс/см3 в течение 5 - 30 мин.

6. Термообработка высокопористой никелевой основы в окислительной атмосфере при температуре 250 - 350oС в течение 1 - 30 мин.

7. Электрохимическое осаждение гидроксида никеля.

8. Формирование электродов в избытке электролита.

9. Промывка электродов от гидроксида калия в деионизованной воде.

10. Сушка электродов.

11. Дополнительное формирование электродов в избытке электролита в сжатом состоянии при давлении сжатия 2 - 5 кгс/см2, плотности тока 50 - 100 mA/см2, времени заряда (анодной поляризации) 1 - 2 часа, времени разряда (катодной поляризации) 0.5 - 1 час и количестве циклов от 10 до 40.

Признаки 1, 4, 7, 8, 9, 10 - общие с прототипом. Признаки 2, 3, 5, 6, 11 - новые, отличительные, что и обеспечивает соответствие предлагаемого способа критерию "новизна".

При проведении зарядно-разрядных циклов электрод подвергается механическому воздействию вследствие изменения активной массы. Дополнительное осаждение никеля в зоне приварки токосъема с последующей диффузионной приваркой (признаки 2 и 5) позволяет обеспечивать надежный электрический контакт на протяжении не менее 10000 зарядно-разрядных циклов.

Термообработка в окислительной атмосфере (признак 3) позволяет снизить содержание углерода до 0.001 - 0.1%. При длительной эксплуатации аккумуляторов углерод, находящийся в окисно-никелевом электролите, окисляется с образованием балластного водорода и карбонатов калия в электролите. Образование карбонатов приводит к увеличению внутреннего сопротивления и, как следствие, к снижению энергетических и мощностных характеристик аккумуляторов. Образование балластного водорода приводит к снижению ресурса из-за роста внутреннего давления в аккумуляторе.

Признак 3 позволяет повысить и циклический ресурс, а также удельные характеристики за счет удаления углерода из высокопористой никелевой основы (следовательно, снижения веса).

Признак 6 является также отличительным. В заявляемом способе использование режима термообработки по признаку 6 улучшает смачиваемость высокопористой никелевой основы в 3-4 раза, что позволяет повысить толщину пропитываемых волоконных основ, а также увеличить загрузку активной массы, и, следовательно, повысить удельные емкостные характеристики. С другой стороны известно (4), что при этих условиях образуется на поверхности никеля защитный эпитаксиальный слой оксидов никеля, препятствующий коррозии никеля при катодной поляризации в щелочи. Таким образом, применение этой операции к высокопористой никелевой основе позволяет снизить скорость коррозии примерно в 10 раз, сохранить стабильные удельные характеристики на протяжении не менее 10000 циклов.

Исходя из вышеизложенного, можно сделать вывод: предлагаемый способ изготовления оксидно-никелевого электрода щелочного аккумулятора соответствует критерию "изобретательский уровень", так как в нем используется ряд новых, не найденных в литературных источниках признаков, которые в совокупности с известными признаками дают возможность получить качественно новый технический результат - повысить удельные емкостные и циклические ресурсные характеристики.

Предложенный способ изготовления оксидно-никелевого электрода щелочного аккумулятора реализуется следующим образом.

Высокопористый материал волоконного типа со средним размером пор 60 мкм и диаметром волокон 15 мкм покрывают никелем, например, гальваническим способом. Толщина покрытия волокон 1 ± 0.2 мкм.

После этого проводят дополнительное осаждение никеля в зоне приварки токосъема в любом из известных растворов никелирования, например (6), при плотности тока 0.15 mA/см3 в течение 2 ± 0.5 часа до пористости никеля в зоне приварки не более 10%. Как показывают экспериментальные исследования, при пористости более 10% не обеспечивается достаточная механическая прочность соединения токосъема с высокопористой никелевой основой.

После дополнительного осаждения никеля в зоне приварки токосъема высокопористую никелевую основу подвергают термообработке в окислительной атмосфере при температуре 600 ± 100oС в течение 2 - 4 часов с целью снижения содержания углерода до 0.1% (весовых).

Как показывают экспериментальные исследования, при длительной эксплуатации происходит полное окисление углерода, содержащегося в высокопористой никелевой основе, что приводит к росту балластного давления и накоплению карбонатов в аккумуляторе. Это вызывает снижение емкостных характеристик аккумулятора.

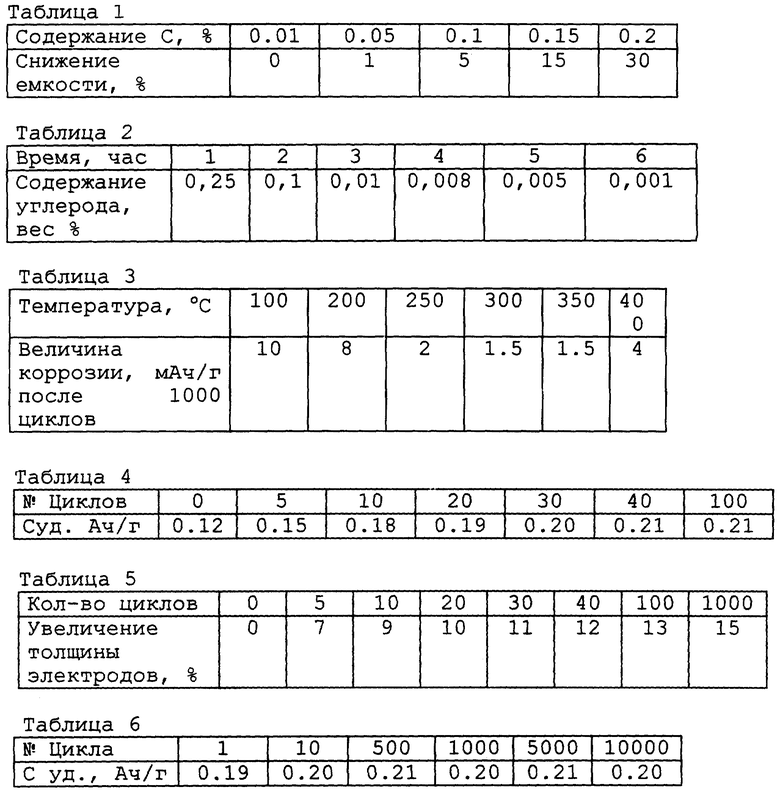

В таблице 1 приведены экспериментальные данные по снижению емкости аккумулятора в зависимости от содержания углерода после 1000 циклов.

Как видно из таблицы 1, наблюдается резкое снижение емкости после 1000 циклов при содержании углерода более 0.1%. Начальное содержание углерода до термообработки в окислительной атмосфере составляет 10 - 80%. Снижение температуры ниже 500oС не приводит к уменьшению углерода в высокопористой никелевой основе ниже 0,5%, увеличение температуры выше 700oС приводит к полному разрушению из-за интенсивного окисления никеля. Таким образом, оптимальная температура должна быть 600oС.

В таблице 2 приведены экспериментальные данные содержания углерода в высокопористой никелевой основе в зависимости от времени термообработки при температуре 600oC.

Как видно из таблицы 2, при термообработке менее 2 часов содержание углерода более 0.1%, а увеличение времени выше 4 часов нецелесообразно из-за увеличения продолжительности технологического процесса. Таким образом, оптимальными пределами термообработки будут 2 - 4 часа.

После удаления углерода высокопористую никелевую основу подвергают термообработке в сухом водороде при следующих параметрах: температуре 850 ± 70oС и времени 1 ± 0.25 часа для придания ей механической прочности, пластичности.

После термообработки в среде водорода проводят диффузионную приварку токосъема. Токосъем (никелевая фольга толщиной 0.15 ± 0.05 мм) прижимают давлением 500 - 1000 кгс/см3 к высокопористой никелевой основе в зоне дополнительно осажденного никеля и термообрабатывают в среде водорода при температуре 450 - 550oС в течение 5 - 30 минут. При температуре термообработки ниже 450oС не происходит диффузионного сращивания компактного никеля с высокопористой никелевой основой. При температуре выше 550oС при контроле качества сварки путем механического отрыва происходит обрыв в месте сварки по материалу высокопористой никелевой основы, что и говорит о достаточности контакта и нецелесообразности дальнейшего повышения температуры.

Аналогичным образом обосновываются и диапазоны давления сжатия и времени выдержки, т.е. при давлении прижима токосъема к высокопористой никелевой основе ниже 500 кгс/см3 в течение времени, меньшем чем 5 минут, не происходит диффузионного сращивания компактного никеля с высокопористой никелевой основой. При давлении прижима токосъема больше 1000 кгс/см3 в течение времени, большем чем 30 минут, происходит обрыв в месте сварки по материалу высокопористой никелевой основы в момент контроля качества путем механического отрыва, что говорит о достаточности контакта и нецелесообразности дальнейшего увеличения давления прижима и времени выдержки.

После диффузионной приварки токосъема проводят термообработку высокопористой никелевой основы в окислительной среде при температуре 250 - 350oС в течение 1 - 30 минут. При температуре ниже 250oС образующийся оксидный слой никеля в структурном отношении не сформирован, что не обеспечивает достаточную смачиваемость и не уменьшает достаточно скорость коррозии высокопористой никелевой основы. При температуре выше 350oС происходят перекристаллизация и образование дефектов в оксидной пленке, что приводит к увеличению скорости коррозии. В таблице 3 приведены экспериментальные данные, подтверждающие выбор температурного диапазона. Величина коррозии определялась по накоплению гидроокиси никеля за 1000 циклов.

Как видно из таблицы 3, оптимальной температурой является температура термообработки ≈300oС.

При термообработке высокопористой никелевой основы менее 1 минуты слой оксидной пленки не успевает сформироваться, увеличение времени более 30 минут нецелесообразно из-за удлинения технологического процесса.

После термообработки проводят электрохимическое осаждение гидроксида никеля в растворе солей никеля и кобальта (в соотношении 9:1), плотностью 1.5 г/см3 при pH 3.0, температуре 80 ± 5oС в течение 75 минут. Далее основы помещают в водный раствор гидроксида калия плотностью 1.2 г/см3, нагретый до температуры 80oС и выдерживают там 45 минут. Полученные оксидно-никелевые электроды отмывают в деионизованной воде до нейтральной реакции, сушат до постоянного веса при температуре 90oС (примерно 180 минут).

После сушки электроды подвергают формированию в избытке электролита, отмывке и сушке.

После сушки проводят дополнительное формирование электродов в свободном электролите, заключающееся в анодной и следующей за ней катодной поляризации пакета электродов при плотности тока 50 - 100 mA/см3, времени заряда (длительности анодной поляризации) 1 - 2 часа и времени разряда (длительности катодной поляризации) 0.5 - 1 часа, давлении сжатия 2 - 5 кгс/см3. Количество циклов выбирается от 20 до 40.

В таблице 4 представлены экспериментальные данные изменения удельной емкости электродов в составе аккумулятора в зависимости от количества циклов дополнительного формирования.

Как видно из таблицы 4, емкость электрода в составе аккумулятора на первых циклах равна ≈0.12 Ач/г. После 10 дополнительных циклов формирования она возрастает до 0.18 Ач/г. Таким образом, минимальное количество циклов жесткого формирования 10. Количество циклов формирования более 40 не приводит к значительному росту емкости и поэтому нецелесообразно.

В таблице 5 представлены экспериментальные данные по увеличению толщины волоконных электродов в зависимости от количества циклов.

Как видно из таблицы 5, основное увеличение толщины электродов происходит в течение первых 10 - 40 циклов. После 40 циклов скорость увеличения толщины значительно снижается. Таким образом, применение дополнительного формирования позволит исключить деградацию характеристик аккумулятора из-за увеличения толщины электродов.

После дополнительного формирования электроды отмывают в деионизованной воде до нейтральной реакции, сушат при температуре 100oС.

В таблице 6 представлена зависимость удельной емкости электродов в герметичном аккумуляторе, изготовленных по предлагаемому способу, от количества зарядно-разрядных циклов.

Как видно из таблицы 6, удельная емкость электродов уже на первых 10 циклах в аккумуляторе достигает величины 0.20 Ач/г и остается стабильной на протяжении 10000 циклов. То есть электроды обладают удельной емкостью и циклическим ресурсом.

ИСТОЧНИКИ ИНФОМАЦИИ

1. Патент России N 1695788, заявл. 14.03.90г.

2. Ferrahdo W., Lee W.W., Sutulla R.A., A. Lighweighted, Nickel Composition Electrode, Concept and Feasibility. Journal of Power Jources, Феррандо У. и др. Облегченный комбинированный никелевый электрод. Общее представление о возможности изготовления.

3. Патент Франции N 2705834, заявл. 26.5.93 г.

4. Голец А. В., Волынский А. А., Подин Ю.М. "Исследование условий образования и защитных свойств пассивного оксидного слоя на никеле.", ЖПХ, т. N 7, 1984 г., с. 1614-161.

5. Мельник П.С. "Справочник по гальванопокрытиям в машиностроении", Москва, "Машиностроение", 1979 г., стр. 112.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2009 |

|

RU2407112C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННОГО ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО НИКЕЛЬ-КАДМИЕВОГО АККУМУЛЯТОРА | 2011 |

|

RU2482569C1 |

| СПОСОБ КОНТАКТНОЙ ПРИВАРКИ ТОКОСЪЕМНОГО УЗЛА К ОСНОВЕ ВОЛОКНОВОГО ЭЛЕКРОДА | 2011 |

|

RU2479074C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО НИКЕЛЬ-КАДМИЕВОГО АККУМУЛЯТОРА | 2008 |

|

RU2360329C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПОРИСТОЙ ОСНОВЫ ВОДОРОДНОГО ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1997 |

|

RU2127475C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1990 |

|

RU1695788C |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ ДЛЯ ОКСИДНО-НИКЕЛЕВОГО ВОЛОКНОВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2011 |

|

RU2475895C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОЙ ВОЛОКОННОЙ ЭЛЕКТРОДНОЙ ОСНОВЫ С РАЗВИТОЙ ПОВЕРХНОСТЬЮ ВОЛОКОН ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ НИКЕЛЕВАЯ ВОЛОКОННАЯ ОСНОВА ЭЛЕКТРОДА | 2011 |

|

RU2475896C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНОНИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1999 |

|

RU2176425C2 |

| КАТАЛИЗАТОР ДЛЯ ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА В 1,2-ДИХЛОРЭТАН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2183987C1 |

Изобретение относится к электротехнике и касается производства щелочных аккумуляторов. Техническим результатом изобретения является повышение удельных емкостных и циклических ресурсных характеристик. Согласно изобретения способ изготовления оксидно-никелевых электродов включает осаждение никеля на высокопористый материал волоконного или вспененного типа, термообработку в атмосфере водорода, электрохимическое осаждение гидроксида никеля, формирование, промывку и сушку электрода, дополнительное осаждение никеля гальваническим методом в зоне приварки токосъема электрода до локальной пористости никеля не более 10%, термообработку в окислительной атмосфере перед термообработкой в атмосфере водорода при температуре 600 ± 100oC в течение 2-4 ч, диффузионную приварку токосъема в зоне дополнительного осаждения никеля при температуре 450-550°С в среде водорода при давлении прижима токосъема к высокопористой никелевой основе 500-1000 кгс/см2 в течение 5-30 мин, термообработку высокопористой никелевой основы при температуре 250-350oС в окислительной атмосфере в течение 1-30 мин, дополнительное формирование электродов в сжатом состоянии в избытке электролита при плотности тока 50-100 мА/см2, времени заряда 1-2 ч, времени разряда 0,5-1 ч, давлении сжатия 2-5 кгс/см2 и количестве циклов от 10 до 40. 6 табл.

Способ изготовления оксидно-никелевого электрода щелочного аккумулятора, включающий осаждение никеля на высокопористый материал волоконного или вспененного типа с дальнейшими термообработкой образованной высокопористой никелевой основы в атмосфере водорода, электрохимическим осаждением гидроксида никеля, формированием, промывкой и сушкой электрода, отличающийся тем, что после осаждения никеля на высокопористый материал проводят дополнительное осаждения никеля гальваническим методом в зоне приварки токосъема электрода до локальной пористости никеля не более 10% с последующей термообработкой в окислительной атмосфере при температуре 600 ± 100oC в течение 2 - 4 ч перед термообработкой в атмосфере водорода, а затем в зоне дополнительно осажденного никеля осуществляют диффузионную приварку токосъема при температуре 450 - 550oC в среде водорода при давлении прижима токосъема к высокопористой никелевой основе 500 - 1000 кгс/см2 в течение 5 - 30 мин, далее проводят термообработку высокопористой никелевой основы в окислительной атмосфере при температуре 250 - 350oC в течение 1 - 30 мин и после электрохимического осаждения гидроксида никеля, формирования, промывки и сушки электрода проводят дополнительное формирование электрода в сжатом состоянии при плотности тока 50 - 100 мА/см2, времени заряда 1 - 2 ч, времени разряда 0,5 - 1 ч, давлении сжатия 2 - 5 кгс/см2 и количестве циклов 10 - 40.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАТЕРИАЛОВ, ИНТЕНСИВНО ОКИСЛЯЮЩИХСЯ В АТМОСФЕРЕ ВОЗДУХА, И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2705834C1 |

| RU 1827039 A3, 07.07.1993 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1990 |

|

RU1695788C |

| US 4029132 A, 14.06.1972. | |||

Авторы

Даты

2000-04-27—Публикация

1998-07-23—Подача