Изобретение «Способ контактной приварки токосъемного узла к основе волокнового электрода» относится к электротехнической промышленности и может быть использовано при производстве щелочных аккумуляторов с волокновыми электродами.

В настоящее время широкое развитие получили работы по созданию никель-кадмиевых аккумуляторов с высокоэнергоемкими электродами на основе высокопористого материала волоконного типа. Использование этих материалов позволяет снизить материалоемкость при производстве и повысить циклический ресурс никель-кадмиевых аккумуляторов. При изготовлении волокнового электрода многое зависит от правильного соединения токосъема с основой электрода. Существует несколько способов приварки, которые могут подойти для изготовления волокнового электрода. Во-первых, аргонодуговая сварка, но ее недостатком является невысокая производительность при использовании ручного варианта. Во-вторых, диффузионная сварка, однако производительность невысока из-за наличия таких операций, как вакуумирование камеры, нагрев деталей, выдержка для проведения диффузии. В-третьих, точечная контактная сварка, при которой детали соединяются в одной или одновременно в нескольких точках. С помощью точечной контактной сварки можно создавать до 600 соединений за 1 минуту, поэтому данное изобретение направлено на повышение мощностных характеристик волокнового электрода, снижение времени и стоимости изготовления и увеличение срока службы за счет использования точечной контактной сварки без потери качества волокнового электрода.

Известен способ изготовления электрода для электрической аккумуляторной батареи [1], имеющий токопроводящую подложку, состоящую из тканого материала или войлочных эластичных волокон графита и электрохимически активного материала, осажденного на поверхности подложки и/или между волокнами. В патенте кратко упоминается, что токоотводы электрода могут состоять из металлических дугообразных перемычек, фиксирующих полоски графитового волокна.

Известен способ изготовления батарейных пластин [2] на основе каркаса из прессованных и сплавленных металлических волокон. Одну из сторон батарейных пластин дополнительно поджимают с последующей точечной приваркой никелевых токоотводов.

Узел крепления токоотводов, выполненный по двум вышеприведенным патентам, обладает недостаточной механической прочностью при большой массе и высоком электрическом сопротивлении.

Известна сборка металл - пористый сепаратор [3], в которой прочное соединение токоотвода с диэлектриком достигается посредством электролитического осаждения металла в порах диэлектрической мембраны за счет прохождения через поры мембраны линий электрического поля.

Недостатком данного способа соединения токоотвода с неметаллическим электродом является неприменимость по отношению к электродам, имеющим токопроводящий пористый каркас.

Известен способ присоединения металлической шины к электроду электрохимического элемента со вспененной основой [4], которая заполнена активной массой и спрессована, при этом в месте крепления электрода к шине проделана сквозная коническая перфорация. На шине имеются конические пуклевки, которые при приварке входят в отверстия перфорации и привариваются сваркой сопротивлением с поджатием к полосе металла, расположенной на противоположной стороне электрода.

Недостатком данного способа являются сложность и трудоемкость технологического процесса из-за необходимости нанесения и точного совмещения перфорации и пуклевок.

Известен способ изготовления оксидно-никелевого электрода для никель-водородного аккумулятора космического назначения на основе высокопористого материала волоконного типа с диффузионной приваркой токосъема в зоне дополнительного осаждения никеля при температуре 450-550°С в среде водорода [5].

Недостатками данного способа являются высокая стоимость изготовления из-за применения никелевых контактов, достаточная продолжительность операции приварки и применение дополнительного оборудования из-за применения диффузионной приварки токосъема при высокой температуре в среде водорода.

Техническим решением, наиболее близким к предлагаемому и потому принятым за прототип, является способ изготовления металлокерамического электрода на основе никелевой или покрытой никелем проволочной решетки с последующей приваркой токосъемного узла [6].

Недостатком данного способа является то, что, во-первых, токоотвод имеет перфорацию и небольшую поверхность для приварки, что ухудшает снятие тока с электрода, а во-вторых, место под приварку токоотвода выдавливается на уже сформированном и пропитанном активными массами электроде, что влечет за собой ухудшение качества сварки.

Технической задачей изобретения является разработка экономически эффективного способа контактной приварки токосъемного узла к основе войлочного электрода с целью повышения его мощностных характеристик и увеличения срока службы.

Указанный технический результат достигается способом контактной приварки токосъемного узла к основе волокнового электрода путем уплотнения зоны дополнительного осаждения никеля площадью 5,8-6,9% относительно общей площади заготовки удельным давлением 21400-22300 кгс/см2 и уменьшения ширины контактной планки относительно ширины зоны дополнительного осаждения никеля на 8,3-16,7% для получения качественного контакта заготовки волокнового электрода с токоотводом.

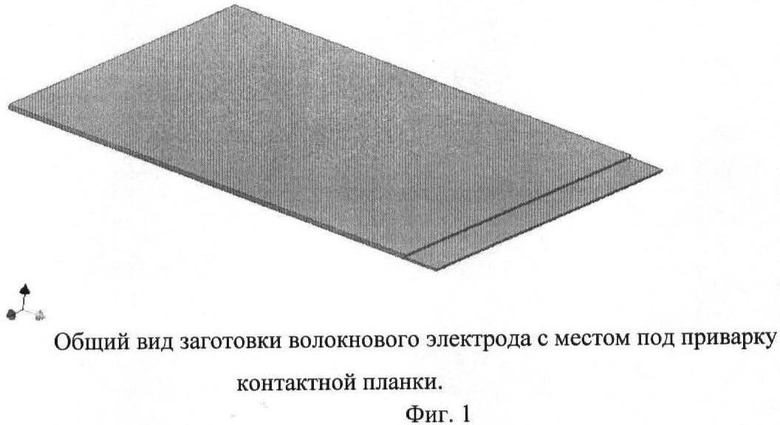

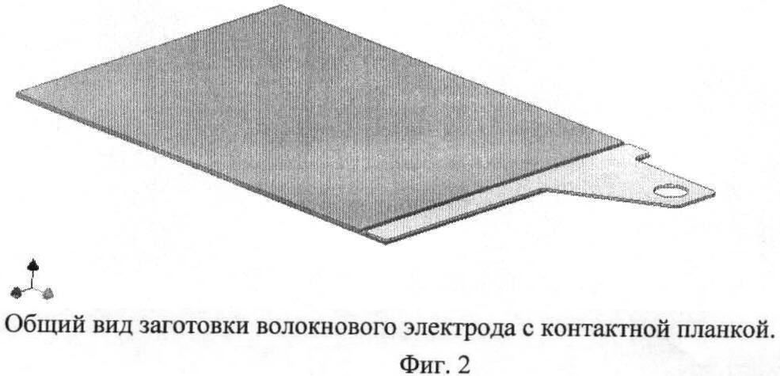

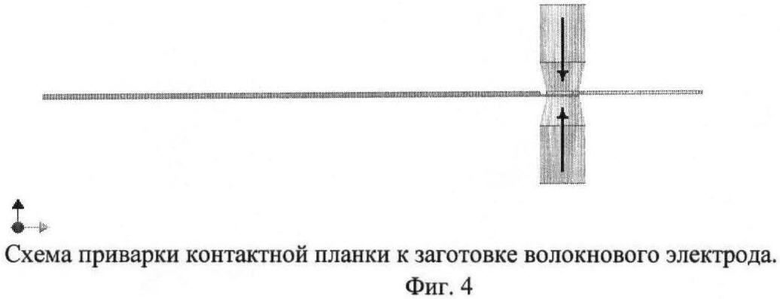

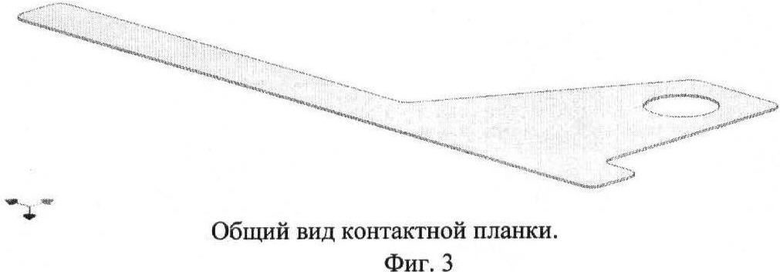

На иллюстрациях показано:

Фиг.1 - Общий вид заготовки волокнового электрода с местом под приварку контактной планки.

Фиг.2 - Общий вид заготовки волокнового электрода с контактной планкой.

Фиг.3 - Общий вид контактной планки.

Фиг.4 - Схема приварки контактной планки к заготовке волокнового электрода.

Предложенный способ приварки токосъемного узла к основе волокнового электрода заключается в следующем. Основу для волокнового электрода разрезают в необходимый размер заготовки. У каждой заготовки подпрессовывают зону дополнительного осаждения никеля площадью 5,8-6,9% относительно общей площади заготовки удельным давлением 21400-22300 кгс/см2 для обеспечения качественной приварки контактной планки. Длина контактной планки соответствует ширине заготовки волокнового электрода, а ширина контактной планки уменьшена на 8,3-16,7% относительно ширины зоны дополнительного осаждения никеля. Контактную планку размещают в подпрессованной зоне и с помощью точечносварочного оборудования проводят операцию по приварке контактной планки к заготовке волокнового электрода током 130-160 А в течение 0,15-0,35 с.

Выбор величин удельного давления, площади зоны подпрессовки, ширины контактной планки и режима контактной приварки продиктован следующими соображениями.

При удельном давлении ниже 21400 кгс/см2 имеет место недопрессовка зоны дополнительного осаждения никеля, что приводит к ухудшению качества приварки контактной планки, а при удельном давлении выше 22300 кгс/см2 заготовка повреждается вследствие отрыва зоны дополнительного осаждения никеля.

При площади зоны подпрессовки меньше 5,8% относительно общей площади заготовки происходит порча заготовки вследствие невозможности приварки к ней контактной планки, а при площади больше 6,9% нерационально используется площадь заготовки, что в дальнейшем ведет к потере части теоретической емкости волокнового электрода вследствие невозможности нанесения активной массы на подпрессованную поверхность.

При ширине контактной планки меньше 8,3% относительно ширины зоны дополнительного осаждения никеля происходит плохое сцепление основы электрода с токосъемом или провары основы, а при ширине больше 16,7% портится основа электрода вследствие невозможности проведения контактной приварки планки к заготовке электрода.

При режиме контактной сварки меньше 130 А и 0,15 с не происходит приварки контактной планки к основе волокнового электрода, а при режиме контактной сварки больше 160 А и 0,35 с происходит порча заготовки электрода вследствие глубоких проваров или прилипания волокновой основы к сварочным электродам.

Приведенные данные подтверждают возможность практической реализации заявленного изобретения с достижением заявленного технического результата.

На основании вышеизложенного следует, что заявленное изобретение соответствует критерию "новизна".

Предлагаемый экономически эффективный способ дает возможность изготовления войлочных электродов для щелочного аккумулятора с повышенными мощностными характеристиками. Использование данного изобретения в промышленности позволяет производить никель-кадмиевые аккумуляторы с высокими эксплуатационными показателями.

Источники информации

1. Патент Франции №1465642 от 12.1966 г.

2. Патент США №3600227, заявл. 30.09.1969 г.

3. Патент США №4211829, заявл. 18.04.1978 г.

4. Патент США №5086969, заявл. 18.12.1990 г.

5. Патент России №2148284, заявл. 23.07.1998 г.

6. Патент США №2861115, заявл. 20.02.1956 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННОГО ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО НИКЕЛЬ-КАДМИЕВОГО АККУМУЛЯТОРА | 2011 |

|

RU2482569C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2009 |

|

RU2407112C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2148284C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ ДЛЯ ОКСИДНО-НИКЕЛЕВОГО ВОЛОКНОВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2011 |

|

RU2475895C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗЛАМЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1989 |

|

SU1694027A1 |

| СВИНЦОВАЯ БАТАРЕЯ ЦИЛИНДРИЧЕСКИХ АККУМУЛЯТОРОВ | 2003 |

|

RU2250538C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2015 |

|

RU2611722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2002 |

|

RU2229185C1 |

| КОНЦЕНТРАТОРНЫЙ СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2407108C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАДМИЕВОГО ЭЛЕКТРОДА ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1993 |

|

RU2050635C1 |

Предложенное изобретение относится к области электротехники, а именно к способу контактной приварки токосъемного узла к основе из волокнового электрода, и может быть использовано при производстве щелочных аккумуляторов с волокновыми электродами. Увеличение срока службы и повышение мощностных характеристик никель-кадмиевых аккумуляторов с волокновыми электродами путем повышения качества контактной приварки токосъемного узла, является техническим результатом изобретения. Способ контактной приварки токосъемного узла к основе волокнового электрода щелочного аккумулятора включает нарезку основы в размер заготовки электрода, подпрессовку зоны дополнительного осаждения никеля площадью 5,8-6,9%, относительно общей площади заготовки, удельным давлением 21400-22300 кгс/см2 и приварку контактной планки током 130-160 А в течение 0,15-0,35 с. 4 ил.

Способ контактной приварки токосъемного узла к основе волокнового электрода, включающий нарезку основы в размер заготовки электрода, изготовление контактной планки, подпрессовку зоны дополнительного осаждения никеля, приварку контактной планки, отличающийся тем, что для получения качественной контактной приварки планки к заготовке волокнового электрода производится уменьшение ширины контактной планки относительно ширины зоны дополнительного осаждения никеля на 8,3-16,7%, подпрессовка зоны дополнительного осаждения никеля площадью 5,8-6,9% относительно общей площади заготовки, удельным давлением 21400-22300 кгс/см2 и контактная приварка токоотвода током 130-160 А в течение 0,15-0,35 с.

| US 2861115 А, 18.11.1958 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2148284C1 |

| US 5086969 A, 11.02.1992 | |||

| УСОВЕРШЕНСТВОВАННАЯ КОНСТРУКЦИЯ БАТАРЕИ | 1996 |

|

RU2172541C2 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ, ЭЛЕКТРИЧЕСКАЯ ЯЧЕЙКА, СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ЩЕЛОЧИ И МНОГОКАМЕРНЫЙ ЭЛЕКТРОЛИЗЕР | 1990 |

|

RU2092615C1 |

Авторы

Даты

2013-04-10—Публикация

2011-05-03—Подача