Предлагаемое изобретение относится к электротехнической промышленности и может быть использовано в производстве щелочных никель-кадмиевых аккумуляторов с намазным или суховальцованным отрицательным электродом.

Известна активная масса отрицательного электрода щелочного аккумулятора [1], содержащая 6…7 мас.% гидроксида никеля. 1,8…2,0 мас.% стабилизирующей поверхностно-активной добавки - натриевой соли целлюлозогликолиевой кислоты со степенью замещения 65-90 и уровнем полимеризации 400-600 и оксида кадмия - остальное, либо активная масса отрицательного электрода щелочного аккумулятора [2], содержащая оксид кадмия, активирующие добавки и трехокись сурьмы в следующем соотношении: гидрат закиси никеля 3,0…6,7 мас.%, соляровая фракция 1,0…3,0 мас.%, трехокись сурьмы 5…10 мас.%, карбоксиметилцеллюлоза 0,5…2,0 мас.%, оксид кадмия - остальное. Полученные активные массы перемешивают, подсушивают и наносят на токоотводящую сетку.

Недостатком вышеприведенных способов и составов активных масс отрицательных электродов щелочных аккумуляторов является то, что компоненты активной массы, смешанные друг с другом в представленных соотношениях, не позволяют значительно увеличить плотность активной массы, которая непосредственно и определяет количество активной массы в отрицательном электроде и, как следствие, является инструментом повышения удельной емкости электрода.

В качестве прототипа выбран способ получения активной массы намазного отрицательного электрода щелочного аккумулятора [3], содержащего оксид кадмия, активирующую добавку - гидроокись никеля, соляровое масло, карбоксиметилцеллюлозу и трехокись сурьмы в количестве 0,5…4,0 мас.% по отношению к кадмию, которую можно наносить на подложку как намазкой, так и электрофорезом.

Известно, что введение в состав активной массы активирующей добавки в виде гидроокиси никеля положительно влияет на коэффициент использования кадмия и устойчивость электрохимических характеристик, однако этот положительный эффект впрямую связан с размером частиц гидроокиси никеля.

Считается, что средний размер частиц оксида кадмия, применяемого в производстве никель-кадмиевых аккумуляторов, составляет 0,6…1,4 мкм, в то время как средний размер частиц гидроокиси никеля находится в диапазоне 10…50 мкм. Существенные различия в размерах частиц гидроокиси никеля и оксида кадмия не позволяют в полной мере использовать ее активирующее действие, а измельчение гидроокиси никеля до размеров, соизмеримых с размерами оксида кадмия, связано с определенными сложностями.

Установлено, что применение в активной массе отрицательных электродов солярового масла приводит к обволакиванию поверхности активных частиц оксида кадмия и наряду с положительным эффектом способствует снижению его электрохимической активности, к тому же наличие существенной доли органических соединений в составе активной массы непременно приводит к карбонизации электролита в процессе цитирования щелочного аккумулятора.

Использование оксида сурьмы в составе активной массы в определенном количестве благоприятно влияет на уменьшение процесса гидратации оксида кадмия в водных суспензиях, но в то же время отрицательно влияет на уровень начального напряжения разряда кадмиевого электрода, снижая его на 5...10 мВ, а с другой стороны дополнительный компонент в активной массе уменьшает массовую долю основного активного компонента - оксида кадмия.

Задачей заявляемого технического решения является повышение удельно-емкостных характеристик кадмиевых электродов при одновременном сохранении стабильности характеристик, исключении стабилизирующих добавок и упрощении технологии изготовления активной массы отрицательных электродов щелочного никель-кадмиевого аккумулятора.

Поставленная цель достигается за счет того, в заявляемом способе предлагается использовать электролитический никелевый порошок, который одновременно играет роль активирующей и токопроводящей добавки в определенном соотношении массовых долей с оксидом кадмия, а термообработку смеси оксида кадмия с электролитическим никелевым порошком проводить в атмосфере водорода, что способствует снижению порога гидратации оксида кадмия и позволяет использовать его в водно-гликолиевых суспензиях в достаточно широких технологических рамках.

Уплотнение, например вальцевание смеси оксида кадмия и электролитического никелевого порошка, позволяет на 40% повысить насыпную плотность активной массы.

Кроме того, активную массу отрицательного электрода щелочного никель-кадмиевого аккумулятора, изготовленную заявляемым способом, можно использовать в отрицательных электродах как намазного, так и суховальцованного типа.

Экспериментальным путем было установлено, что использование электрохимического никелевого порошка со средним размером частиц от 0,3 до 1,7 мкм в качестве активирующей добавки позволяет оптимально сочетать гранулометрические характеристики оксида кадмия и никелевого порошка.

Наличие никеля в активной массе отрицательного электрода в процессе эксплуатации аккумулятора положительно сказывается на снижении потенциала выделения водорода, выделяемого на аноде, и способствует газопоглощению кислорода, образуемого на катоде, к тому же никель является эффективной токопроводящей добавкой, снижает омические потери и позволяет повысить коэффициент использования кадмия до (70-80) %. Предлагаемый для использования согласно заявляемому техническому решению электролитический никелевый порошок, изначально имеющий на поверхности частиц оксидные пленки, и постепенно теряя их в процессе циклирования электрода, способствует увеличению микропористости активной массы.

Также экспериментально было установлено, что добавление в активную массу электролитического никелевого порошка менее 5% является недостаточным и не создает в полной мере положительного эффекта, а увеличение доли никелевого порошка более 15% также является неоптимальным, к тому же провоцирует образование интерметаллического соединения Ni5Cd21, которое приводит к снижению разрядного напряжения, которое воспринимается как снижение емкости электрода.

Экспериментальным путем было установлено, что наиболее оптимальным с точки зрения технологии изготовления является диапазон плотности активной массы 1,3…1,7 г/см3, поскольку при значениях насыпной плотности менее 1,3 г/см3 не реализуются в полной мере преимущества вводимой дополнительно технологической операции. Это преимущество в первую очередь связано с повышением емкости электродов, изготовленных на основе данной активной массы. Ограничение верхнего значения плотности активной массы 1,7 г/см3 главным образом связано со сложностью проведения дальнейших технологических переделов, например просевом активной массы, состоящей из более крупных и плотных агломератов.

Термообработка активной массы отрицательных электродов щелочного никель-кадмиевого аккумулятора согласно заявляемому техническому решению в восстановительной среде водорода при температуре от 270 до 360°С позволяет перевести оксид кадмия в исходном состоянии в менее окисленную форму, с частичным содержанием металлического кадмия, которая, во-первых, увеличивает плотность активной массы, во-вторых, уменьшает порог гидратообразования и, в-третьих, наличие начальной "заряженности" активной массы кадмиевого электрода сокращает процесс формирования (приведение активной массы электрода в рабочее состояние).

Проведение процесса термообработки активной массы при температуре менее 270°С нецелесообразно, поскольку скорость процесса изменения химического состояния оксида кадмия очень мала и для достижения нужного эффекта требуется затратить необоснованно больше времени. Проведение термообработки при температуре больше 360°С приводит к укрупнению частиц оксида кадмия и потере вследствие этого электрохимической активности.

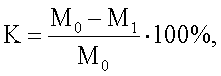

В качестве инструмента контроля процесса термообработки выбран коэффициент термообработки K, который рассчитывается по формуле

где М0 - масса активной массы до термообработки, кг;

M1 - масса активной массы после термообработки, кг.

Экспериментально установлено, что согласно заявляемому техническому решению оптимальное значение коэффициента термообработки находится в диапазоне 2,0…4,5%.

При использовании активной массы с коэффициентом термообработки менее 2% не в полной мере реализуются такие возможные преимущества, как возможность увеличения насыпной плотности и уменьшение порога гидратации.

Увеличение коэффициента термообработки больше 4,5% снижает электрохимическую активность оксида кадмия.

Заявляемый способ изготовления активной массы отрицательного электрода щелочного никель-кадмиевого аккумулятора поясняется следующими примерами конкретного исполнения. Результаты изготовления образцов кадмиевых электродов представлены в примерах вариантов активной массы и приведены в таблице.

Пример 1

Активная масса кадмиевого электрода, состоящая из 0,85 мас. долей оксида кадмия, 0,15 мас. долей электролитического никелевого порошка, перемешана, уплотнена в валках, обработана в среде водорода при температуре 320°С с коэффициентом термообработки 2,0%, имеющая насыпную плотность 1,41 г/см3, внедрена в поры пластины из пеноникеля и обжата до величины плотности активной массы 3,73 г/см3. Пластины вырубались в размер 4,8×6,05×0,05 мм (объем 1,45 см3) и испытывались в составе ячейки со свободным электролитом КОН, плотностью (1,20±0,05) г/см3, током заряда (0,30±0,02) А в течение (5,0±0,1) ч и током разряда (0,30±0,02) А.

Пример 2

В условиях примера 1 изготовлена и испытана активная масса кадмиевого электрода, состоящая из 0,85 мас. долей оксида кадмия, 0,15 мас. долей электролитического никелевого порошка, уплотнена и обработана в среде водорода при температуре 320°С с коэффициентом термообработки 4,5%, имеющая насыпную плотность 1,55 г/см3, внедрена в поры пластины из пеноникеля и обжата до величины плотности активной массы 3,80 г/см3.

Пример 3

В условиях примера 1 изготовлена и испытана активная масса кадмиевого электрода, состоящая из 0,95 мас. долей оксида кадмия, 0,05 мас. долей электролитического никелевого порошка, уплотнена и обработана в среде водорода при температуре 320°С с коэффициентом термообработки 2,0%, имеющая насыпную плотность 1,43 г/см3, внедрена в поры пластины из пеноникеля и обжата до величины плотности активной массы 3,75 г/см3.

Пример 4

В условиях примера 1 изготовлена и испытана активная масса кадмиевого электрода, состоящая из 0,95 мас. долей оксида кадмия, 0,05 мас. долей электролитического никелевого порошка, уплотнена и обработана в среде водорода при температуре 320°С с коэффициентом термообработки 4,0%, имеющая насыпную плотность 1,58 г/см3, внедрена в поры пластины из пеноникеля и обжата до величины плотности активной массы 3,78 г/см3.

Пример 5

Активная масса кадмиевого электрода, состоящая в соответствии с прототипом из 0,87 мас. долей оксида кадмия, 0,05 мас. долей гидроксида никеля, 0,03 мас. долей солярового масла, 0,01 мас. доли карбоксиметилцеллюлозы и 0,04 мас. доли оксида сурьмы, перемешана и уплотнена в валках до значения насыпной плотности 0,96 г/см3, внедрена в поры пластины из пеноникеля, обжата до величины плотности активной массы 2,95 г/см3 и испытана в условиях примера 1.

Применение заявляемого способа изготовления активной массы отрицательного электрода щелочного никель-кадмиевого аккумулятора позволяет обеспечить высокий уровень плотности активного материала отрицательного электрода и увеличить емкостные характеристики кадмиевых электродов намазного или суховальцованного типа на 25% относительно известных аналогов, держать под контролем процесс гидратации оксида кадмия, обеспечивать его высокую электрохимическую активность, уверенно подтверждая уровень удельно-объемных характеристик 0,93 А·ч/см3 при коэффициенте использования кадмия не менее 62%, без введения дополнительных добавок, что упрощает технологию приготовления активной массы и ведет к экономии материалов.

ботки активной массы, %

циент использо-

вания активной массы, %

ческий

Источники информации

1. Патент РФ No 2128869, кл. Н01М 4/44, Н01М 4/62, дата приоритета 23.09.1994.

2. Патент РФ №1501854, кл. Н01М 4/44, дата приоритета 19.10.1987.

3. Авторское свидетельство №526644, кл. Н01М 4/36, Н01М 4/62, Н01М 10/30, дата приоритета 19.05.1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАДМИЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО НИКЕЛЬ-КАДМИЕВОГО АККУМУЛЯТОРА | 2010 |

|

RU2462796C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2004 |

|

RU2291522C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗЛАМЕЛЬНОГО КАДМИЕВОГО ЭЛЕКТРОДА | 2007 |

|

RU2343595C1 |

| АКТИВНАЯ МАССА ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1994 |

|

RU2128869C1 |

| АКТИВНАЯ МАССА ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО НИКЕЛЬ-КАДМИЕВОГО АККУМУЛЯТОРА | 1987 |

|

SU1501854A1 |

| ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2002 |

|

RU2207664C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОЙ МАССЫ ДЛЯ КАДМИЕВЫХ ЭЛЕКТРОДОВ ИЗ ОТРАБОТАННОГО ЩЕЛОЧНОГО НИКЕЛЬ-КАДМИЕВОГО АККУМУЛЯТОРА | 2005 |

|

RU2300828C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ МАСС ДЛЯ ЭЛЕКТРОДОВ АККУМУЛЯТОРОВ | 1991 |

|

RU2012950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА С ОКИСНО-НИКЕЛЕВЫМ ПОЛОЖИТЕЛЬНЫМ И КАДМИЕВЫМ ОТРИЦАТЕЛЬНЫМ ЭЛЕКТРОДАМИ | 2004 |

|

RU2280298C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАДМИЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2140121C1 |

Изобретение относится к электротехнической промышленности и может быть использовано в производстве щелочных никель-кадмиевых аккумуляторов с намазным или сухо-вальцованным отрицательным электродом. Техническим результатом изобретения является повышение удельных характеристик. Согласно изобретению предложен способ изготовления активной массы отрицательного электрода щелочного никель-кадмиевого аккумулятора, включающий смешивание оксида кадмия и активирующей добавки в соотношении массовых долей 0,85÷0,95 оксида кадмия и 0,5÷0,15 электролитического никелевого порошка, как активирующей добавки, уплотнение до 1,3÷1,7 г/см3 и обработку в восстановительной атмосфере при температуре 270÷360°С, причем термообработку смешанных компонентов активной массы проводят до достижения значения убыли массы 2,0÷4,5% по отношению к исходной, а электролитический никелевый порошок имеет средний размер частиц от 0,3 до 1,7 мкм. 2 з.п. ф-лы, 1 табл.

1. Способ изготовления активной массы отрицательного электрода щелочного никель-кадмиевого аккумулятора, включающий смешивание оксида кадмия и активирующей добавки, отличающийся тем, что в качестве активирующей добавки используют электролитический никелевый порошок, компоненты активной массы смешивают в соотношении массовых долей 0,85÷0,95 оксида кадмия и 0,05÷0,15 электролитического никелевого порошка, подвергают уплотнению до значений 1,3÷1,7 г/см3, затем обрабатывают в восстановительной атмосфере при температуре 270÷360°С.

2. Способ изготовления активной массы отрицательного электрода щелочного никель-кадмиевого аккумулятора по п.1, отличающийся тем, что термообработку смешанных компонентов активной массы проводят до достижения значения убыли массы 2,0÷4,5% по отношению к исходной.

3. Способ изготовления активной массы отрицательного электрода щелочного никель-кадмиевого аккумулятора по п.1, отличающийся тем, что в качестве одной из компонент активной массы используют электролитический никелевый порошок со средним размером частиц от 0,3 до 1,7 мкм.

| Активная масса для намазного отрицательного электрода щелочного аккумулятора | 1975 |

|

SU528644A1 |

| АКТИВНАЯ МАССА ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1994 |

|

RU2128869C1 |

| US 3489609 A, 13.01.1970 | |||

| GB 1207369, 30.09.1970. | |||

Авторы

Даты

2009-06-27—Публикация

2008-01-17—Подача