Изобретение относится к черной металлургии, а именно к составам шлакообразующих смесей для непрерывной разливки стали.

Известна шлакообразующая смесь для непрерывной разливки стали (1), имеющая следующий компонентный состав, мас.%:

Аморфный графит - 40- 55

Датолитовый концентрат - 45-60

Использование смеси указанного состава позволяет получать хорошую теплоизоляцию мениска расплава в кристаллизаторе, качественную поверхность литой заготовки и обеспечивает технологичность непрерывной разливки стали.

Недостатком смеси является науглероживание стали из-за высокого содержания углерода в шлакообразующей смеси и разливки металла непосредственно в кристаллизатор, что приводит к отсортировке готового проката по химсоставу.

Известна также шлакообразующая смесь (2) следующего состава, мас.%:

Углеродсодержащее вещество - 2-15

Силикатная глыба - 5-20

Нефелин - 10-40

Плавиковый шпат - 15-25

Цемент - Остальное

Смесь позволяет разливать широкий сортамент стали при скоростях разливки 0,5-1,0 м/мин без науглероживания в процессе разливки.

Однако смесь не пригодна для разливки стали при скоростях менее 0,5, особенно при низких скоростях разливки 0,1 - 0,3 м/мин.

При низких скоростях разливки из-за высокой теплопроводности на мениске образуются шлакометаллические "коржи", что приводит к запороченности заготовок поверхностными дефектами (неметаллическими включениями, заворотами металлической корочки, трещинами) и аварийной ситуации (прорывам корочки).

Целью изобретения является обеспечение качественной поверхности непрерывнолитой заготовки при низких скоростях разливки стали за счет снижения теплопроводности шлакообразующей смеси и повышения теплоизоляции расплава в кристаллизаторе благодаря использованию торфяной муки.

Поставленная цель достигается тем, что шлакообразующая смесь для непрерывной разливки стали, состоящая из углеродсодержащего материала, в качестве которого применяют графит нефелина, силикатной глыбы, отвального шлака ферросплавного производства, дополнительно содержит торфяную муку при следующем соотношении компонентов, мас.%:

Графит - 15-25

Нефелин - 15-25

Силикатная глыба - 20-35

Торфяная мука - 2-10

Отвальный шлак ферросплавного производства - Остальное

Шлакообразующую смесь, содержащая торфяную муку, обеспечивают трехслойное покрытие (жидкий шлак, спеченный и сыпучий слой), при этом спеченный слой по сравнению с прототипом более тонкий, а сыпучий более толстый темного цвета, что практически исключает потери тепла излучением и теплопроводностью с поверхности мениска расплава в кристаллизаторе.

Графит в ШОС вводится для регулирования скорости плавления шлакообразующей смеси, создания над зеркалом металла и шлака восстановительной атмосферы и частичной компенсации теплопотерь за счет выделения тепла в результате окисления углерода кислородом воздуха.

Содержание графита в указанных пределах 15-25% обеспечивает требуемую скорость проплавления ШОС. При содержании графита в ШОС более 25% наблюдается науглероживание металла углеродом ШОС, что приводит к отбраковке готового проката. При содержании графита менее 15% процесс проплавления происходит в нестабильном режиме с образованием рантов по периметру, и отлитые заготовки запорочены неметаллическими шлаковыми включениями.

Нефелин служит основным источником окислов алюминия, а также вместе с силикатной глыбой - окислов щелочных металлов. Содержание нефелина в указанных пределах 15-25% обеспечивает содержание окиси алюминия, близкое к эфтектическому в тройной системе CaO-SiO2 - Al2O3

При содержании нефелина менее 15% резко возрастает температура плавления смеси, при содержании нефелина более 25% образующийся шлаковый расплав плохо ассимилирует корундовые включения и наблюдается затвердевание шлакового расплава.

Силикатная глыба ускоряет комплексное оплавление всех составляющих смесей и является источником поступления окислов кремния и натрия. При содержании силикатной глыбы в ШОС в пределах 20-35% обеспечивается требуемая технологичность непрерывной разливки стали при низких скоростях разливки 0,1-0,3 м/мин.

При содержании силикатной глыбы в ШОС менее 20% увеличивается доля содержания окиси CaO, что приводит к ухудшению шлакообразования.

При содержании силикатной глыбы более 35% заметно снижается ассимиляция шлаков алюмосиликатных неметаллических включений из жидкой стали.

Для обеспечения теплоизоляции расплава в состав смеси дополнительно добавляют торфяную муку в количестве 2-10% по массе. Торфяная мука до сгорания является хорошим теплоизолятором, что позволяет сохранить температуру зеркала расплава в узких пределах в процессе разливки. В результате горения муки до плавления образуется пористый огарок, что способствует также увеличению пористости смеси и улучшению ее теплоизолирующих свойств.

Содержание торфяной муки в пределах 2-10% обеспечивает технологичность разливки стали при низких скоростях разливки 0,1 - 0,3 м/мин и требуемое качество поверхности непрерывнолитых заготовок.

При содержании торфяной муки в смеси менее 2% эффект теплоизоляции практически не заметен. При содержании торфяной муки в смеси более 10% увеличенный объем присаживаемой ШОС требует конструктивного изменения кристаллизатора, увеличения на 5-10% его длины, что на действующих МНЛЗ не представляется возможным.

В качестве наполнителя шлакообразующей смеси вводится отвальный шлак ферросплавного производства (феррованадия, феррохрома). Однако для этих целей можно использовать и другие наполнители. Например: доменный шлак, цемент, портландцемент.

Шлакообразующая смесь с содержанием торфяной муки используется при отливке заготовок больших сечений, например сечение 450х540 мм со срезами по углам 100х100 мм при скоростях разливки (0,1-0,3 м/мин). Стали марок 30, 45, 40Х, низколегированные разливают без промежуточного ковша, при этом температура металла в основном ковше поддерживается в пределах 1620-1580oC, частоту качания кристаллизатора - 30 колебаний/мин, амплитуду колебания - 7-8 мм.

Теплоизоляция поверхности мениска расплава в кристаллизаторе позволяет поддерживать температуру жидкой стали в кристаллизаторе на 5-10oC выше по сравнению с шлакообразующей смесью (прототипом).

Процесс непрерывной разливки происходит стабильно, вредных выделений не наблюдается. Расход смеси составляет 0,7 - 0,8 кг/т стали. Качество поверхности заготовок, отлитых под ШОС с использованием торфяной муки, существенно превосходит качество поверхности заготовок, отлитых под ШОС (прототипом).

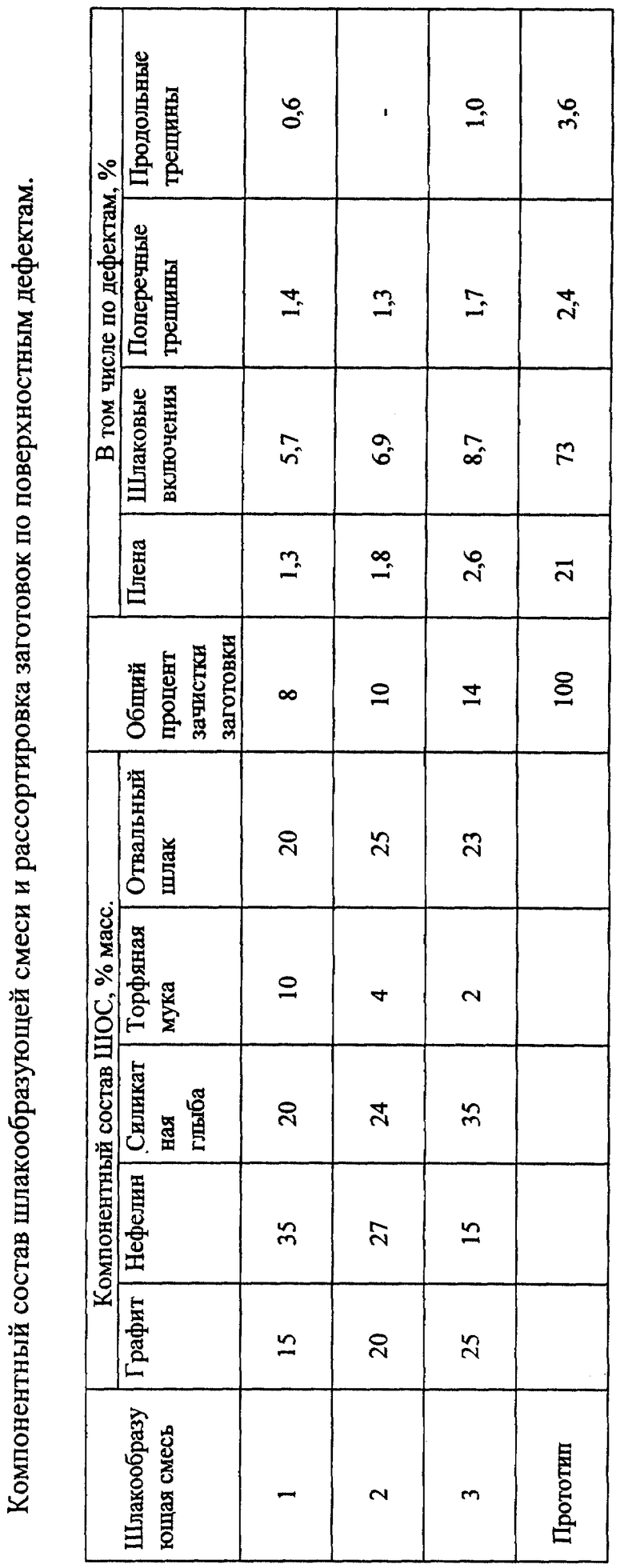

Ниже в таблице приведены некоторые составы шлакообразующих смесей и рассортировка заготовок по качеству поверхности. Непрерывнолитые заготовки, отлитые при скоростях 0,1-0,3 м/мин с использованием ШОС, в состав которых входит торфяная мука, более чистые и требуют меньше энергозатрат на зачистку.

Технический эффект использования изобретения заключается в теплоизоляции - зеркала расплава в кристаллизаторе, в повышении на 5-10oC температуры мениска расплава и улучшении качества поверхности непрерывнолитой заготовки.

Экономический эффект от использования изобретения складывается за счет повышения выхода годных заготовок по поверхностным дефектам и снижения энергетических затрат на зачистку поверхности отлитых заготовок.

Источники информации:

1. А.с. СССР N 1252353 от 23.08.86 г.

2. А.с. СССР N 503919 от 24.05.75 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2145266C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2145532C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2175279C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2352434C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2098221C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825408C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2430808C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2378085C1 |

Изобретение относится к черной металлургии. Состав смеси, мас.%: графит 15-25, нефелин 15-25, силикатная глыба 20-35, торфяная мука 2-10, отвальный шлак ферросплавного производства - остальное. Шлакообразующая смесь обеспечивает качественную поверхность непрерывнолитой заготовки при низких скоростях разливки. 1 табл.

Шлакообразующая смесь для непрерывной разливки стали, содержащая углеродсодержащий материал, силикатную глыбу, нефелин и отвальный шлак ферросплавного производства, отличающаяся тем, что она дополнительно содержит торфяную муку, а в качестве углеродсодержащего материала - графит при следующем соотношении компонентов, мас.%:

Графит - 15 - 25

Нефелин - 15 - 25

Силикатная глыба - 20 - 35

Торфяная мука - 2 - 10

Отвальный шлак ферросплавного производства - Остальное

| Шлакообразующая смесь для защиты зеркала жидкого металла | 1974 |

|

SU503919A1 |

| СПОСОБ ОЦЕНКИ СОСТОЯНИЯ ПУТЕВОЙ СТРУКТУРЫ (ВАРИАНТЫ) | 1994 |

|

RU2096221C1 |

| GB 2000198 A, 04.01.79 | |||

| Защитно-смазочная смесь для непрерывной разливки стали | 1976 |

|

SU605672A1 |

| JP 5515861 A, 10.12.80 | |||

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1992 |

|

RU2044777C1 |

Авторы

Даты

2000-05-10—Публикация

1998-12-04—Подача