Изобретение относится к черной металлургии, а именно к составам шлакообразующих смесей для непрерывной разливки стали.

Известна шлакообразующая смесь для непрерывной разливки стали (1), имеющая следующий состав, мас.%:

Аморфный графит - 40 - 55

Датолитовый концентрат - 45 - 60

Использование смеси указанного состава позволяет получать хорошую теплоизоляцию мениска в кристаллизаторе, качественную поверхность литой заготовки и обеспечивает технологичность непрерывной разливки стали.

Недостатком смеси является науглероживание стали из-за высокого содержания углерода в шлакообразующей смеси, что приводит к отсортировке готового проката по химсоставу.

Известна также шлакообразующая смесь (2) следующего состава, мас.%:

Углеродсодержащее вещество - 2 - 15

Силикатная глыба - 5 - 20

Фтористый кальций - 15 - 20

Нефелин - 10 - 40

Портландцемент - Остальное

Смесь позволяет разливать высокоуглеродистую и среднеуглеродистую сталь без науглероживания в процессе разливки. Однако разливка под указанной смесью, особенно к окончанию разливки каждой плавки приводит из-за высокой теплопроводности и неудовлетворительной теплоизоляции мениска расплава в кристаллизаторе к запороченности поверхности литой заготовки неметаллическими шлаковыми включениями, заворотами металлической корочки и поверхностными трещинами.

Целью изобретения является улучшение качества поверхности непрерывнолитой заготовки за счет снижения теплопроводности и повышения теплоизоляции расплава в кристаллизаторе. Поставленная цель достигается тем, что шлакообразующая смесь для непрерывной разливки, содержащая силикотную глыбу, плавиковый шпат, углеродсодержащее вещество в качестве теплоизолятора, наполнитель, при этом в качестве теплоизолятора она дополнительно содержит рисовую лузгу и графит, а в качестве наполнителя - отвальный шлак ферросплавного производства при следующем соотношении компонентов, мас.%.

Графит - 12 - 20

Силикатная глыба - 10 - 20

Плавиковый шпат - 10 - 20

Рисовая лузга - 0,5 - 5

Отвальный шлак ферросплавного производства - Остальное

На зеркале металла в кристаллизаторе шлакообразующие смеси образуют трехслойное покрытие, состоящее из жидкого шлака, спеченного и сыпучего слоев. Причем в отличие от смеси прототипа - спеченный слой более тонкий, а сыпучий слой более толстый темного цвета, что практически исключает потери тепла излучением с поверхности мениска расплава.

Температура плавления смеси 1100o, вязкость шлака при температуре разливки стали 0,2 - 0,5 Пс.

Плавиковый шпат в составе смеси является основным плавнем.

Верхний предел содержания плавикового шпата 20% ограничен условием образования весьма жидкотекучего шлака, что приводит к большому расходу ШОС и ухудшению поверхности слитка. Нижний предел содержания плавикового шпана 10% ограничен условием повышения вязкости шлака, что ухудшает качество поверхности заготовки.

Силикатная глыба ускоряет комплексное оплавление всех составляющих смеси.

При содержании силикатной глыбы менее 10% эффект ускорения сплавления смеси практически не проявляется. При содержании силикатной глыбы более 20% резко падает ассимилирующая способность шлака - поглощать алюмосиликатные включения, образующие и всплывающие при разливке.

Графит в ШОС вводится для регулирования скорости плавления ШОС, создания над зеркалом металла и шлака восстановительной атмосферы, и частичной компенсации теплопотерь за счет выделения тепла в результате окисления углерода кислородом воздуха. Содержание графита в указанных пределах 12 - 20% обеспечивают требуемую скорость проплавления ШОС. При содержании графита в ШОС более 20% наблюдается науглероживание металла углеродом ШОС, что приводит к отбраковке готового проката по содержанию углерода (рельсы, колеса для ж.д. вагонов). При содержании графита менее 12% процесс проплавления ШОС происходит в нестабильном режиме с окомкованием и запороченностью поверхности неметаллическими включениями.

Сохранению температуры зеркала расплава в кристаллизаторе в процессе разливки способствует содержащаяся в ШОС рисовая лузга. Наличие в смеси горючих компонентов рисовой лузги и графита позволяют регулировать скорость горения их и соответственно скорость шлакообразования. Тепло выделяемое при горении рисовой лузги компенсирует часть потерь тепла с мениска расплава.

Теплоизоляция и выделяемое тепло от сгорания рисовой лузги позволяют поддерживать выше на 4 - 5oC уровень температуры мениска расплава по сравнению с шлакообразующей смесью (прототипом).

Использование шлакообразующей смеси с содержанием рисовой лузги в указанных пределах (0,5 - 5%) обеспечивает получение качественной поверхности непрерывнолитой заготовки.

При содержании в ШОС рисовой лузги ниже нижнего предела 0,5%, она не выполняет описанного выше назначения.

При содержании рисовой лузги в ШОС выше верхнего предела массовая присадка шлаковой смеси не обеспечивает достаточного количества образующего шлака для получения хорошего качества поверхности непрерывнолитой заготовки. В качестве наполнителя используется шлак ферросплавного производства: отвальный шлак выплавки феррованнадия или феррохрома, содержащий оксиды кальция, кремния, магния и алюминия. Количество его составляет 35 - 60%, что обеспечивает ассимилирующую способность шлака в кристаллизаторе по отношению к образующимся алюмосиликатным неметаллическим включениям.

Смесь с содержанием рисовой лузги опробовали при отливке блюмов сечением 300 х 360 мм из стали марок Ст10, Ст5, рельсовой и заготовки диаметром 430 мм из колесной стали при скоростях вытягивания 0,45 - 0,6 м/мин. Процесс непрерывной разливки происходит стабильно, вредных выделений не наблюдается. Расход смеси составляет 0,6 - 0,8 кг/т стали.

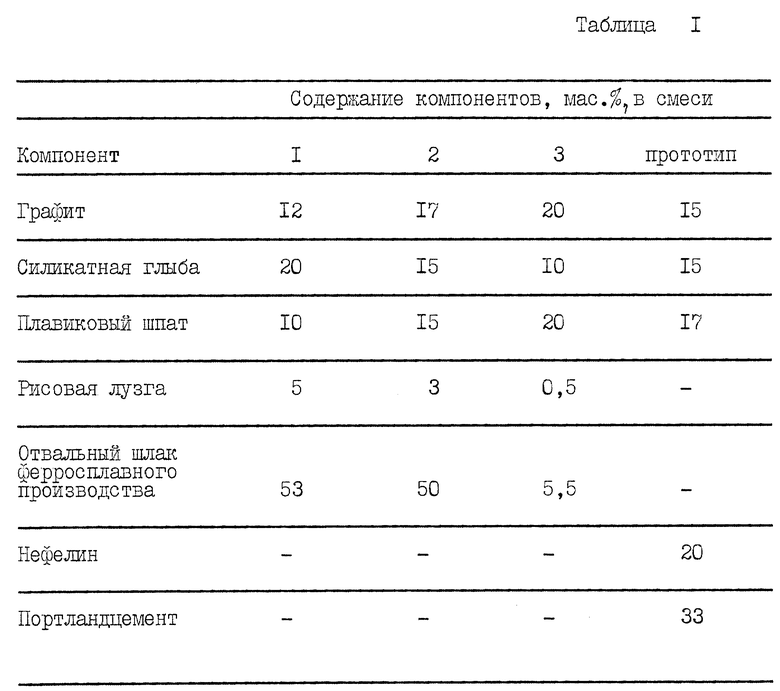

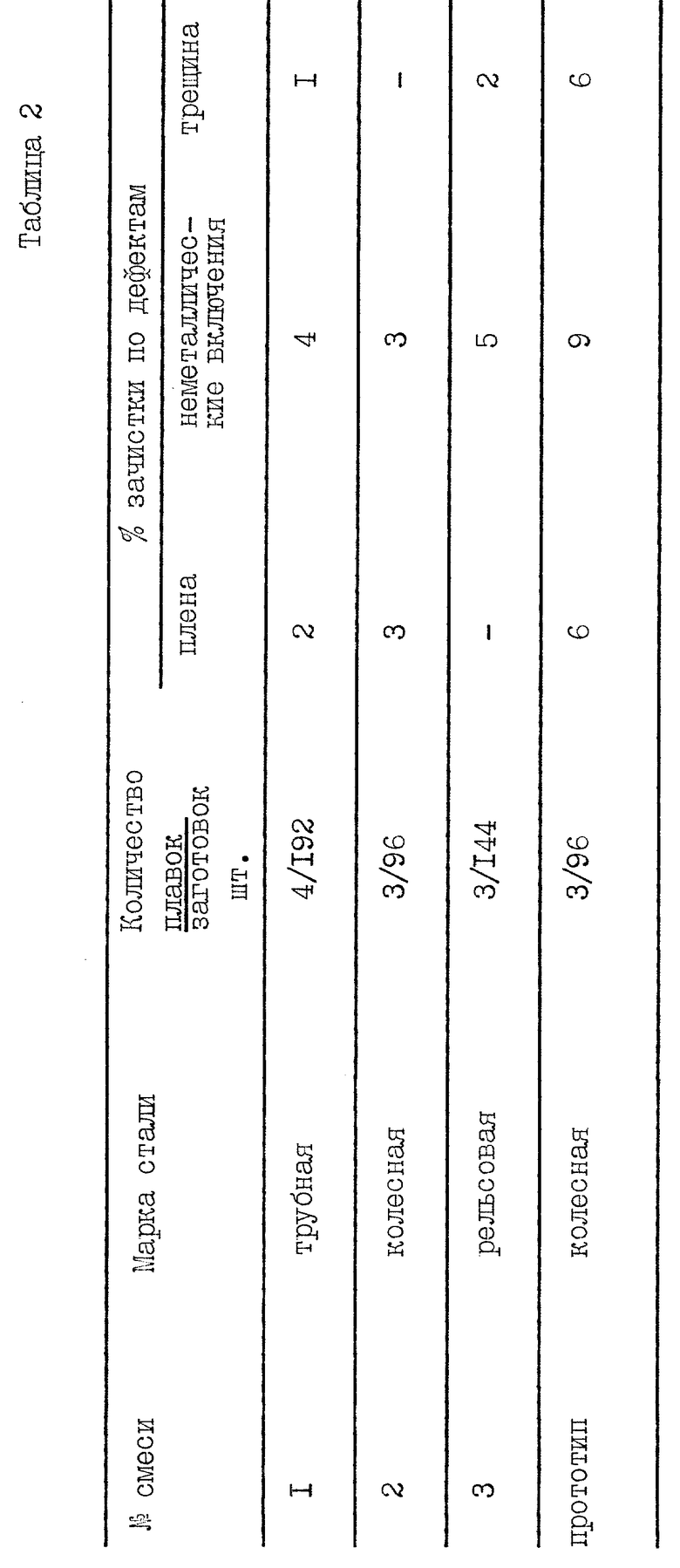

В таблице 1 приведены некоторые составы шлакообразующих смесей, в таблице 2 рассортировка заготовок по качеству поверхности.

Отбраковка по дефектам поверхности заготовок, отлитых под предлагаемой шлакообразующей смесью, в два раза меньше, чем под смесью прототипом.

Технический эффект использования предлагаемого изобретения заключается в теплоизоляции зеркала расплава в кристаллизаторе, и повышении на 4 - 5oC температуры мениска металла за счет теплоизоляции рисовой лузгой и улучшении качества поверхности непрерывнолитой заготовки.

Экономический эффект от использования изобретения складывается за счет повышения выхода годных заготовок по поверхностным дефектам и макроструктуре и применения дешевого сырья (рисовой лузги) для приготовления ШОС.

Источники информации

1. Авторское свидетельство СССР N 1252353, 23.08.86.

2. Авторское свидетельство СССР N 503919, 24.05.75.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2145532C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2148470C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825408C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2000 |

|

RU2175278C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2098221C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2175279C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2164191C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2238820C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2001 |

|

RU2214886C2 |

Изобретение относится к области металлургии, в частности к шлакообразующим смесям. Шлакообразующая смесь для разливки стали содержит графит, силикатную глыбу, плавиковый шпат и отвальный шлак ферросплавного производства. Кроме того, она дополнительно содержит рисовую лузгу при следующем соотношении компонентов, мас. %: графит - 12-20; силикатная глыба - 10-20; плавиковый шпат - 10-20; рисовая лузга - 0,5-5; отвальный шлак ферросплавного производства - остальное. Применение данной смеси в процессе разливки позволит улучшить поверхность заготовки. 2 табл.

Шлакообразующая смесь для разливки стали, содержащая силикатную глыбу, плавиковый шпат, углеродсодержащее вещество в качестве теплоизолятора и наполнитель, отличающаяся тем, что в качестве теплоизолятора она дополнительно содержит рисовую лузгу и графит, а в качестве наполнителя - отвальный шлак ферросплавного производства при следующем соотношении компонентов, мас.%:

Графит - 12 - 20

Силикатная глыба - 10 - 20

Плавиковый шпат - 10 - 20

Рисовая лузга - 0,5 - 5,0

Отвальный шлак ферросплавного производства - Остальное

| Шлакообразующая смесь для защиты зеркала жидкого металла | 1974 |

|

SU503919A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2098221C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 1991 |

|

SU1838030A3 |

| GB 1293979 A, 25.10.72 | |||

| Способ последовательной штамповки и штамп для его осуществления | 1988 |

|

SU1547922A1 |

| Шлакообразующая смесь для непрерывной разливки стали | 1988 |

|

SU1650715A1 |

Авторы

Даты

2000-02-10—Публикация

1998-01-27—Подача