Варианты изобретения относятся к производству керамических изделий - к сырьевой смеси (массе) для производства майоликовых изделий, преимущественно утилитарных, декоративно - художественных предметов, из местных сырьевых материалов, и может быть использованы в фарфоро-фаянсовой промышленности.

Современную отечественную майолику изготовляют из легкоплавких глин. Примерный состав современной майоликовой массы, %: глины 63 - 68, мела 29, кварцевых отходов 5 - 17, боя утельного 7. После обжига при температуре 1040 - 1050oC водопоглащение черепка составляет 16 - 17 % /1- 29 с./.

Известна "Сырьевая смесь для изготовления майолики" (Автор. Св-во N 1606496), включающая следующие ингредиенты, мас.%: глины 45 - 55, стеклобой 14-18 и суглинок 28 - 37. Данная сырьевая смесь используется для изготовления художественных майоликовых изделий из местных сырьевых материалов.

Известна "Керамическая масса" (Автор. св-во N 767068, C 04 B 33/24), преимущественно для изготовления майоликовых хозяйственных и художественных изделий, включающая следующие ингредиенты, мас.%: глину огнеупорную - 26,4 - 28,2; каолин - 32,2 - 36,2; бентонит 1,4 - 1,6; нефелин - сиенит - 29-31; череп - 6,8 - 7,2. Масса содержит дорогостоящий каолин.

Известен состав "Шихта для изготовления керамических изделий" (Автор. с-во N 945139, кл. C 04 B 33/00) для изготовления майоликовых хозяйственных изделий из местного сырья (глина, песок - Белоруссия), включающий следующие ингредиенты, мас.%: глину тугоплавкую 55 - 65, кварцевый песок 23 - 30, нефелин - сиенит 2 - 8; череп - 6,8-5-12.

С целью расширения интервала спекания предложена "Керамическая масса" (Автор св-во N 814964, кл. C 04 B 33/00), включающая следующие ингредиенты, мас. %: глину легкоплавкую 55 - 65; глину тугоплавкую 11-14, стеклобой 6 - 10, кварцевый песок 18-21.

Упомянутый состав имеет: текучесть - через 30 с: 8-12; 30 мин - 16-24; коэффициент загустеваемости 1,8 - 2,2; Тоб = 1000 - 1100oC; интервал спекания 80 - 100; механическую прочность - 150 кг/см2; водопоглощение - 14-16%; влажность - 42 - 45%.

"Керамическая масса для изготовления майоликовых изделий" (Автор. св-во N 1599345, C 04 B 33/00) содержит ингредиенты в следующем соотношении компонентов, маc.%: каолин - 60-65, череп - 8-10, глина 1, полевой шпат - 19-21, фосфогипс - 5-10.

Данная масса содержит дорогостоящие сырьевые материалы и требует высокую температуру обжига (1230oC).

"Керамическая масса для изготовления майоликовых изделий" /N 1726441, C 04 B 33/24/ содержит (%): глину тугоплавкую 32 - 37, глину легкоплавкую 5 - 32, стеклобой 4 - 18, кварцевый песок 1 - 30, череп утельный 5 - 11, диопсид 5 - 20.

Состав этой массы предназначен для использования в производстве беложгущихся майоликовых изделий.

На Васильковском заводе используют майоликовую массу /2 - с. 58 - N 3/ следующего состава, %: глину часовьярскую - 28; глину "червинку" обожженную - 30; глину васильковскую мергельную - 35; нефелин - сиенит -10; черепок утельный - 7.

Маньковский майоликовый завод применяет массу, включающую /2 - с.58 - N 2/, %: каолин новоселецкий - 29; глину дружковскую - 32; кварцевый песок - 27; череп утельный - 12.

Наиболее близким аналогом по количеству общих признаков является керамическая масса по а.с. N 1151527 (C 04 B 33/00), включенным все заявленные компоненты.

Цель изобретения - снижение себестоимости производства художественных майоликовых изделий по заявляемым вариантам за счет использования местных сырьевых (природных) компонентов в их составе при одновременном увеличении механической прочности и морозостойкости, снижении температуры обжига при сохранении показателей усадки и водопоглощения. При реализации заявляемого изобретения в составе массы оптимально используются местные сырьевые компоненты, физико-химическая структура которых обеспечивает рациональный состав пластичных масс.

По техническим условиям PCT РСФСР 604-91 "Изделия керамические народных художественных промыслов и гончарные" водопоглащение черепка должно быть не более 16% для изделий декоративно - утилитарного назначения и изделий для хранения и приготовления пищи, не более 18% для изделий декоративного назначения (термостойкость не менее 5 теплосмен), не более 20% для цветочных горшков и подставок к ним.

Поставленная цель достигается тем, что майоликовая масса содержит следующие вариантные ингредиенты:

Первый вариант

Майоликовая масса, включающая глину легкоплавкую, глину тугоплавкую, нефелинсиенит, кварцевый песок, содержит легкоплавкую речицкую и тугоплавкую часовьярскую глину при следующем соотношении ингредиентов, мас.%:

Глина речицкая - 62,0 - 68,0

Глина часовьярская - 3,0 - 8,0

Нефелин-сиенит - 23,0 - 26,0

Кварцевый песок - 3,0 - 7,0

с химическим составом:

SiO2 - 61,0 - 69,0

Al2O3 - 19,0 - 27,0

CaO - 0,5 - 0,9

MgO - 0,5 - 1,3

К2О - 1,8 - 2,4

TiO2 - 1,1 - 1,5

Fe2O3 - 1,2 - 1,6

Na2O - 0,1 - 0,9

ППП - Остальное

Второй вариант

Майоликовая масса, включающая глину легкоплавкую, глину тугоплавкую, нефелин-сиенит, кварцевый песок, содержит легкоплавкую речицкую и тугоплавкую часовьярскую глину при следующем соотношении ингредиентов, мас.%:

Глина речицкая - 56,0 - 64,0

Глина часовьярская - 6,0 - 14,0

Нефелин-сиенит - 17,0 - 23,0

Кварцевый песок - 7,0 - 13,0

с химическим составом:

SiO2 - 60,0 - 70,0

Al2O3 - 19,0 - 27,0

CaO - 0,5 - 0,9

MgO - 0,5 - 1,3

K2O - 1,9 - 2,6

TiO2 - 1,1 - 1,6

Fe2O3 - 1,1 - 1,4

Na2O - 0,2 - 0,8

ППП - Остальное

Третий вариант

Майоликовая масса, включающая глину легкоплавкую, глину тугоплавкую, нефелин-сиенит, кварцевый песок, содержит легкоплавкую речицкую и тугоплавкую часовьярскую глину и дополнительно жидкое стекло и соду кальцинированную при следующем соотношении ингредиентов, мас.%:

Глина речицкая - 56,0 - 64,0

Глина часовьярская - 16,0 - 24,0

Нефелин-сиенит - 3,0 - 7,0

Кварцевый песок - 13,0 - 17,0

Жидкое стекло сверх 100% - 0,1- 0,3

Сода кальцинированная сверх 100% - 0,05 - 0,2

с химическим составом:

SiO2 - 64,0 - 70,0

Al2O3 - 23,0 - 29,0

CaO - 0,4 - 1,0

MgO - 0,6 - 1,0

K2O - 2,0 - 2,6

TiO2 - 1,0 - 1,6

Fe2O3 - 1,2 - 1,6

Na2O - 0,1 - 0,7

ППП - Остальное

Сопоставительный анализ заявленного решения (вариантов) с известным позволяет сделать вывод о том, что предложенное техническое решение удовлетворяет критерию изобретения "новизна".

Из патентной и научно-технической литературы явным образом не известны составы майоликовых масс, обеспечивающие достигнуть поставленную цель, что свидетельствует об удовлетворении критерия изобретения "изобретательский уровень".

Заявленное техническое решение вариантов может быть использовано в керамической промышленности, оно раскрыто в материалах заявки с полнотой, достаточной для его осуществления, и обеспечивает изготовление художественных утилитарных и утилитарно-декоративных майоликовых изделий. Таким образом, предложенное решение удовлетворяет критерию изобретения" промышленная применимость".

Заявленные варианты изобретений соответствуют требованию единства изобретения, поскольку они образуют единый изобретательский замысел, причем заявка относится к объектам изобретений одного вида, одинакового назначения, обеспечивающим получение одного и того же технического результата принципиально одним и тем же путем. Разница вариантов - в количественном содержании компонентов.

В производстве шликерной массы используют компоненты, химический состав которых близок глине часовьярской ТУ 14-8-162-75, глине красной (речицкой) РСТ РСФСР 303-82, нефелин-сиениту, кварцевому песку (раменскому), стеклу жидкому ГОСТ 13078-81, соде кальцинированной ГОСТ 5100- 73.

Технология подготовки заявляемого состава масс по предлагаемым вариантам в производстве майоликовых изделий предполагает однотипность используемого оборудования, последовательность одинаковых выполняемых операций. Кроме того, режимы глиняной декоративно - бытовой (2 вариант) в основном близки к режимам обжига строительной майолики (1 вариант).

После первого (утельного) обжига, обеспечивающего кроме того механическую прочность в процессе остывания, проводимого при T = 700 - 940oC, пористость майолики по водопоглощению составляет 15 - 18%, огневая усадка - 1%. В результате второго обжига майолики (цветных плиток), осуществляемого при T = 960 - 980oC в сильноокислительной среде, пористость по водопоглощению снижается до 13 - 15%, дополнительная усадка составляет 0,1 - 0,2%.

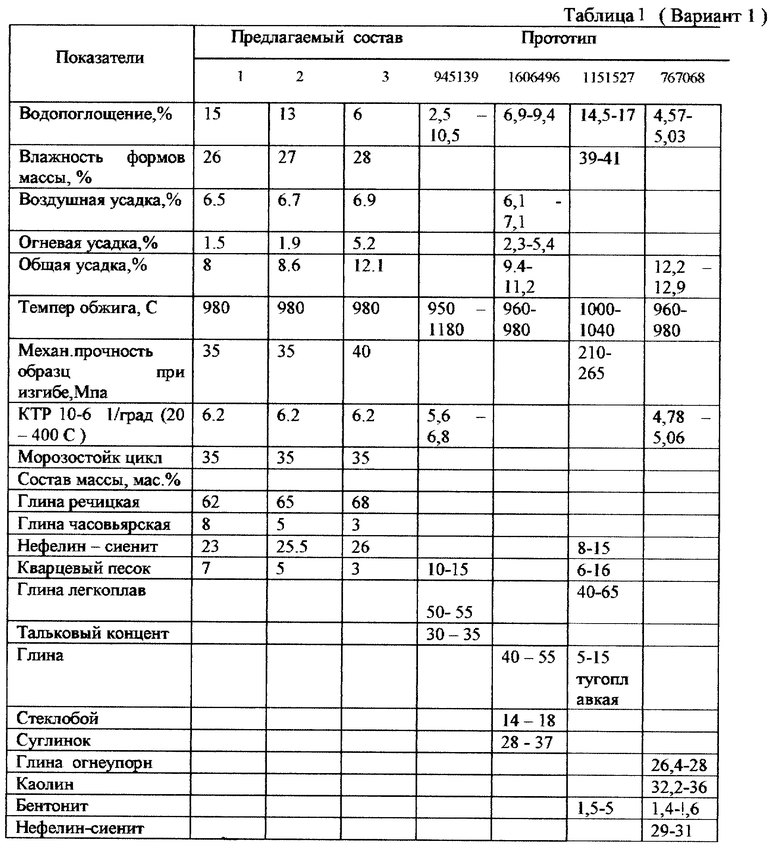

По первому варианту состав формовочной массы (см. табл. 1) предназначен преимущественно для изготовления строительной майолики, например черепицы. Подготавливают массу путем раздельного мокрого, тонкого помола каменистых материалов в шаровых мельницах и роспуска глинистых в мешалках с последующим смешиванием всех компонентов массы. Глину часовьярскую вводят: в 1-ю завеску из расчета 3% к массе каменистых материалов для поддержания последних во взвешенном состоянии, а во 2-ю завеску догружают 7% той же глины до остатка на контрольном сите N0056 - 1,5-2%. В качестве мелющих тел используют уралитовые цилиндры в соотношении 1,2 (цилиндры) : 1 (материалы) : 1 (вода). Плотность измельченной и обогащенной суспензии красной глины составляет 1,3 - 1, 4 г/см3, подаваемой на помол в шаровую мельницу. Время помола до 6 ч в зависимости от содержания в глине кварцевого песка до остатка на сите N 0056 - 3-4%. Майоликовая суспензия принудительно поступает в рамный фильтр-пресс для частичного обезвоживания массы до влажности 23 - 28%. Затем коржевую многокомпонентную майоликовую массу подают на ваккуум-пресс.

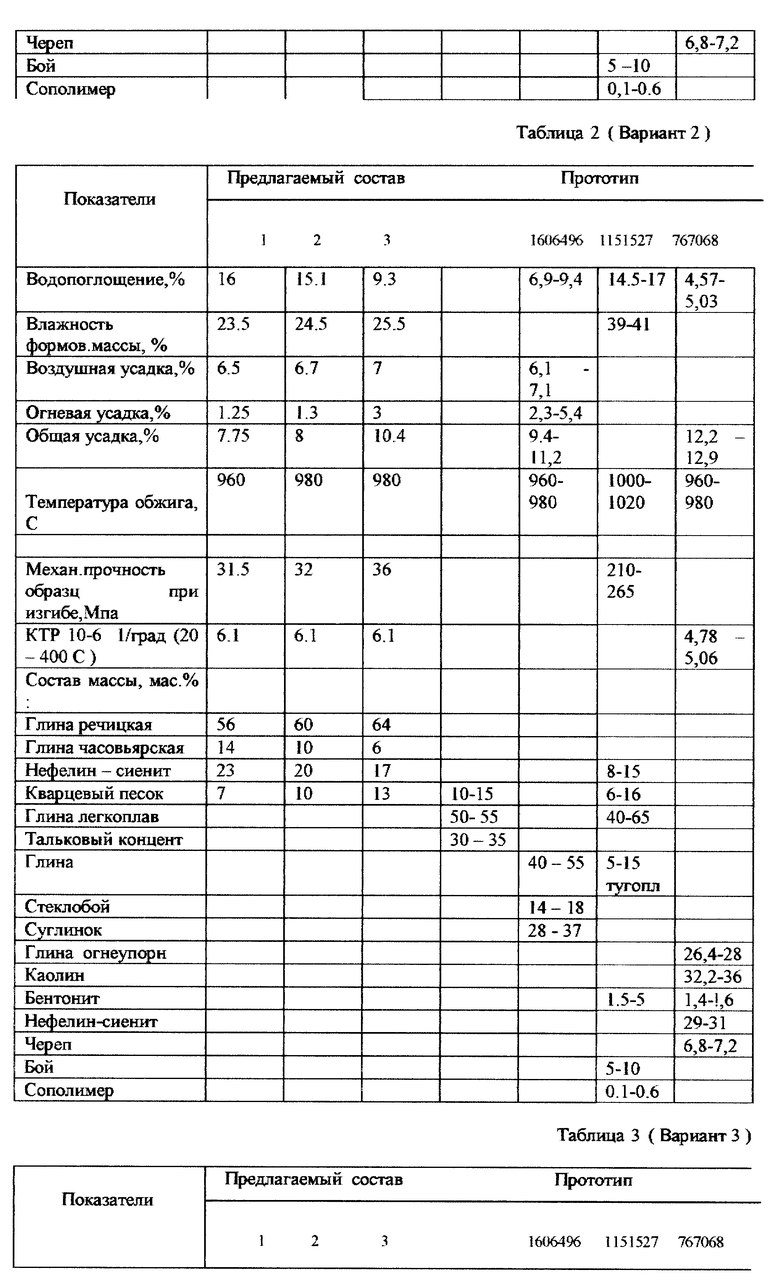

По второму варианту состав формовочной массы (см. табл. 2.) предназначен для изготовления, преимущественно майоликовых изделий, например горшков цветочных.

Мокрый помол сырьевых материалов выполняют в шаровой мельнице: в 1-ю завеску - каменистых с добавлением 3% глины часовьярской до тонины 2,5 - 3,5% на сите N 0056, во 2-ю завеску - догружают глину часовьярскую и красную глину до остатка 2,5 - 3%.

По данному варианту гончарные изделия изготовляют на автоматизированной линии формованием в гипсовых формах с использованием ролика.

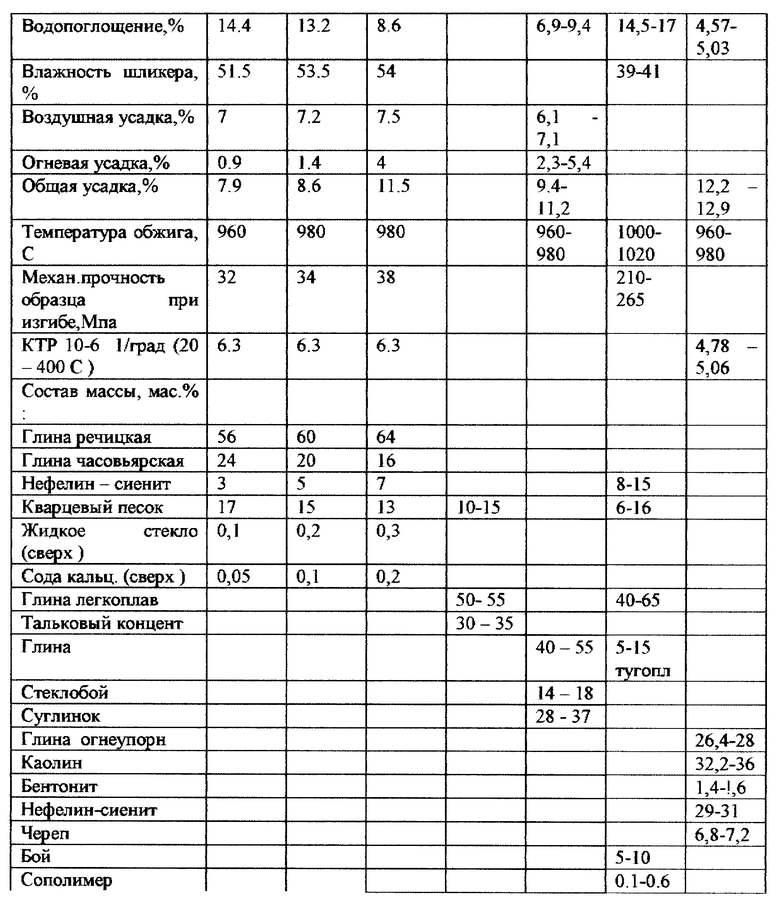

По третьему варианту состав шликерной массы (см. табл. 3) предназначен преимущественно для изготовления майоликовых художественных изделий (вазы, чайники).

Загрузку материалов в мельницу производят в следующем порядке: загружают каменистые материалы с 5% глинистых; помол производят до дисперсности, характеризующейся остатком на сите N 0056 - 3,0 - 4,0%; затем догружают глину часовьярскую, красную глину и электролиты - помол производят до остатка 1,0 - 3,0%; рекомендуемое соотношение стекла жидкого и кальцинированной соды обеспечивает полное разжижение шликера.

Отливку изделий производят в гипсовых формах. Полуфабрикат изделий после отливки поступает на подвялку, затем на сушку. Высушенный полуфабрикат подвергают контролю и глазуруют.

В результате исследований (теоретические, лабораторные, производственные) установлено:

- заданное содержание в предложенном составе шликерной (или формовочной) массы глинистых материалов придает изделию достаточную механическую прочность и морозостойкость изделий, а также необходимые формовочные свойства;

- установленные пределы изменения влажности масс обеспечивают наибольшое сцепление полуфабрикатов, что прямо пропорционально влияет на механическую прочность и обжиг их без деформации;

- введение в состав майоликовых масс нефелинового сиенита позволяет снизить температуру обжига до 960 - 980oC;

- увеличение количества кварцевого песка свыше мас.%: 7 (1 вариант), 23 (2 вариант) и 17 (3 вариант) приводит к снижению структурно-механических свойств шликерной массы полуфабриката;

- оптимальная величина огневой усадки значительно снижает дефект обжига:

- соотношение электролита (жидкое стекло - 0,1 - 0,3% по жидкому весу, кальцинированная сода - 0,05 - 0,2% по сухому весу) обеспечивает оптимальное разжижение и стабилизацию литейных свойств шликерной массы.

Заданное содержание кварцевого песка соответствует рациональному составу предлагаемой шликерной массы для получения пластичной массы по условиям изготовления образцов изделий необходимой механической прочности в различных их состояниях.

Введение в состав майоликовых масс компонентов с запредельным содержанием в мас.% приводит к ухудшению его свойств.

Как видно из табл. 1 - 3, использование предлагаемой майоликовой массы (по вариантам) позволяет повысить механическую прочность, морозостойкость и КТР майоликовых изделий, что положительно сказывается на их эксплуатационных показателях (они более долговечны, технологичны, устойчивы к смене температур, с качественным рельефным декором изделий и т.д.), изготовляют их из недорогого материала, они выдерживают основные требования, предъявляемые PCT 604-93 "Изделия керамические народных художественных промыслов и гончарные"

Источники информации

1. Технология фарфорового и фаянсового производства. Под ред. И. А. Булавина, М., "Легкая индустрия", 1975, 448 с.

2. Мороз И. И. Фарфор, фаянс, майолика. Киев: Техника, 1975, с. 332 - 334.

3. Справочник по фарфоро-фаянсовой промышленности / И.И. Мороз и др. - т. 2- М., Легкая индустрия, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

| Керамическая масса | 1980 |

|

SU893956A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| Керамическая масса | 1983 |

|

SU1114656A1 |

| Керамическая масса для изготовления майоликовых изделий | 1990 |

|

SU1726441A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МАЙОЛИКОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278088C1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ФАРФОРА ПОВЫШЕННОЙ БЕЛИЗНЫ | 2009 |

|

RU2422400C1 |

| Керамическая масса | 1983 |

|

SU1151527A1 |

Изобретение относится к производству керамических изделий, преимущественно к изготовлению майоликовых изделий художественно-декоративного и бытового назначения. Сущность изобретения: с целью снижения себестоимости производства художественных майоликовых изделий при одновременном увеличении механической прочности (31,5 - 40 МПа) и морозостойкости (до 35 цикл), снижении температуры обжига (до 980oC) предложен нижеследующий состав майоликовой массы, мас. %: 1 вариант - глина речицкая 61,0 - 69,0, глина часовьярская 3,0 - 8,0, нефелин-сиенит 23,0 - 26,0, кварцевый песок 3,0 - 7,0; 2 вариант - глина речицкая 56,0 - 64,0, глина часовьярская 6,0 - 14,0, нефелин-сиенит 17,0 - 23,0, кварцевый песок 7,0 - 13,0; 3 вариант - глина речицкая 56,0 - 64,0, глина часовьярская 16,0 - 24,0, нефелин-сиенит 3,0 - 7,0, кварцевый песок 13,0 - 17,0, жидкое стекло сверх 100% 0,1 - 0,3, сода кальцинированная сверх 100% 0,05 - 0,2. 3 с. и 3 з.п. ф-лы, 3 табл.

Глина речицкая - 62,0 - 68,0

Глина часовьярская - 3,0 - 8,0

Нефелин-сиенит - 23,0 - 26,0

Кварцевый песок - 3,0 - 7,0

2. Майоликовая масса по п.1, отличающаяся тем, что имеет следующий химический состав, мас.%:

SiO2 - 61,0 - 69,0

Al2O3 - 19,0 - 27,0

CaO - 0,5 - 0,9

MgO - 0,5 - 1,3

K2O - 1,8 - 2,4

TiO2 - 1,1 - 1,5

Fe2O3 - 1,2 - 1,6

Na2O - 0,1 - 0,9

ППП - Остальное

3. Майоликовая масса, содержащая глину легкоплавкую, глину тугоплавкую, нефелин-сиенит, кварцевый песок, отличающаяся тем, что содержит легкоплавкую речицкую и тугоплавкую часовьярскую глину при содержании указанных ингредиентов в следующих количествах, мас.%:

Глина речицкая - 56,0 - 64,0

Глина часовьярская - 6,0 - 14,0

Нефелин-сиенит - 17,0 - 23,0

Кварцевый песок - 7,0 - 13,0

4. Майоликовая масса по п.3, отличающаяся тем, что имеет следующий химический состав, мас.%:

SiO2 - 60,0 - 70,0

Al2O3 - 19,0 - 27,0

CaO - 0,5 - 0,9

MgO - 0,5 - 1,3

K2O - 1,9 - 2,6

TiO2 - 1,1 - 1,6

Fe2O3 - 1,1 - 1,4

Na2O - 0,2 - 0,8

ППП - Остальное

5. Майоликовая масса, содержащая глину легкоплавкую, глину тугоплавкую, нефелин-сиенит, кварцевый песок, отличающаяся тем, что содержит легкоплавкую речицкую и тугоплавкую часовьярскую глину и дополнительно жидкое стекло и соду кальцинированную при содержании указанных ингредиентов в следующих количествах, мас.%:

Глина речицкая - 56,0 - 64,0

Глина часовьярская - 16,0 - 24,0

Нефелин-сиенит - 3,0 - 7,0

Кварцевый песок - 13,0 - 17,0

Жидкое стекло сверх 100% - 0,1 - 0,3

Сода кальцинированная сверх 100% - 0,05 - 0,2

6. Майоликовая масса по п.5, отличающаяся тем, что имеет следующий состав, мас.%:

SiO2 - 64,0 - 70,0

Al2O3 - 23,0 - 29,0

CaO - 0,4 - 1,0

MgO - 0,6 - 1,0

K2O - 2,0 - 2,6

TiO2 - 1,0 - 1,6

Fe2O3 - 1,2 - 1,6

Na2O - 0,1 - 0,7

ППП - Остальное

| Керамическая масса | 1983 |

|

SU1151527A1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| Керамическая масса | 1979 |

|

SU814964A1 |

| Керамическая масса | 1983 |

|

SU1114656A1 |

| RU 24006827 C1, 20.10.1995 | |||

| US 4337317 A, 29.06.1982 | |||

| Рыхлитель | 1984 |

|

SU1199882A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПРУЖИН | 1997 |

|

RU2121615C1 |

Авторы

Даты

2000-07-27—Публикация

1998-12-29—Подача