Изобретение относится к фарфоро-фаянсовой промышленности, в частности к составам керамических масс для изготовления фарфоровых изделий утилитарно-декоративного назначения, преимущественно художественных, декорированных керамическими красками.

Известны керамические массы для изготовления фарфоровых изделий различного хозяйственно-бытового назначения [1,2].

Керамическая масса [1] содержит каолин, глину, пегматит, кварцевый песок, череп 1 и 2-го обжигов, глинозем технический, бентонит при следующем соотношении компонентов, мас.%:

Каолин - 46,07

Глина - 6,89

Пегматит - 19,3

Кварцевый песок - 15,0

Бентонит - 2,94

Череп 1-го обжига - 2,94

Череп 2-го обжига - 4,0

Глинозем технический - 1,96

Неучтенные компоненты - Остальное

Однако данный состав керамической массы многокомпонентен по сырьевым (природным) материалам и содержит большое количество их, в частности каолина, что удорожает технологический процесс изготовления фарфоровых изделий. Наличие в известной керамической массе заданного процентного содержания каолина, глины приводит к увеличению в этом составе красящих оксидов, что снижает качество изготовляемых изделий по такому техническому показателю, как белизна черепка, при этом увеличенное процентное содержание глинистых материалов повышает также технологическое время, затрачиваемое на "созревание" и гомогенность процесса по приготовлению пластичной фарфоровой массы. Заданное процентное содержание в известной керамической массе черепа 2-го обжига увеличивает в химическом составе фарфоровых изделий треокиси серы (SO3), что ухудшает их качество.

Керамическая масса [2] содержит пегматит, кварцевый песок, каолин, огнеупорную глину, фарфоровый бой при следующем соотношении компонентов, мас. %:

Пегматит - 26-29

Кварцевый песок - 29-31

Каолин - 14-18

Огнеупорная глина - 6-9

Фарфоровый бой - 20-22

Данный состав керамической массы используется для производства керамических изделий, преимущественно санитарно-технического назначения. В этом случае технические показатели используемых керамических масс по пластичности, по получаемой белизне черепка значительно ниже, чем для керамических масс, используемых для производства фарфоровых изделий художественного назначения. Указанные обстоятельства объясняются наличием в данной керамической массе значительного процентного содержания каменистых материалов.

В качестве прототипа заявляемого технического решения выбрана известная керамическая масса [1] , как наиболее близкая к заявляемому решению по рациональному составу используемых компонентов для производства фарфоровых изделий, в том числе художественного назначения.

Цель изобретения - снижение себестоимости производства художественных фарфоровых изделий за счет уменьшения используемых сырьевых компонентов в составе керамической массы и утилизации отходов при производстве изделий при одновременном улучшении качества последних по белизне, что особенно существенно для изделий художественно-декоративного назначения, при росписи которых используют преимущественно керамические краски.

Поставленная цель достигается тем, что в керамическую массу, содержащую пегматит, кварцевый песок, глину, каолин, череп 1 и 2-го обжига, согласно изобретению дополнительно вводят отходы фарфорового производства (обрезы при изготовлении методом литья и формовки), при этом указанные компоненты имеют следующее содержание, мас.%:

Пегматит - 21,2 - 24,3

Кварцевый песок - 17,5 - 20,6

Глина - 4,9 - 5,02

Каолин - 32,1 - 35,0

Череп 1-го обжига - 3,2 - 3, 4

Череп 2-го обжига (фарфоровый бой) - 1,6 - 1,7

Отходы (возвратные) фарфорового производства (обрезы при изготовлении изделий способом литья и формования) - 13,2 - 16,2

а используемые отходы фарфорового производству имеют следующий химический состав при содержании компонентов, мас.%:

SiO2 - 66,1 - 66,5

Al2O3 - 21,7 - 22,16

CaO - 1,06 - 1,16

MgO - 0,88 - 0,9

K2O - 2,39 - 2,41

Fe2O3 - 0,28 - 0,3

Na2O - 1,35 - 1,37

Неучтенные компоненты и ППП (потери при прокаливании) - Остальное

При реализации заявляемого изобретения в составе керамической массы оптимально используются сырьевые (природные) компоненты, а также образующиеся возвратные отходы производства, химический состав которых обеспечивает рациональный химический состав пластичных масс для производства фарфоровых изделий.

В результате использования данного состава керамической массы уменьшается расход сырьевых компонентов, обеспечивается утилизация отходов при одновременном улучшении качественных показателей получаемых изделий по белизне черепка, а также по улучшению показателей фарфоровой массы, в частности по механической прочности полуфабриката.

Прoведенный научно-технический анализ известного уровня техники показал, что предлагаемое техническое решение не следует явным образом из последнего, существенно отличается от него, при этом предлагаемое решение соответствует критериям изобретения - новизна, изобретательский уровень, промышленная применимость, что и подтверждается нижеприведенным описанием.

Известная технология подготовки керамической массы заключается в следующем. Исходные отощающие каменистые материалы - кварцевый песок, череп 1 и 2-го обжига, а также пегматит вместе с глиной подвергаются мокрому измельчению в шаровых мельницах до остатка на сите - 2,5 - 3%. С учетом заданных технологических требований предварительно подготовленная по традиционной технологии каолиновая масса распускается и перемешивается с пульпой отощающих компонентов и глины, а также с заданным количеством по предлагаемому техническому решению отходов фарфорового производства. Суспензия керамической массы после гомогенизации процесса доводится до заданной по технологическим требованиям степени влажности, полученная коржевая масса вылеживается до "созревания". По окончании процесса созревания фарфоровые коржи распускаются до получения шликера, при этом технологические параметры последнего проверяются на заданную влажность, вязкость и плотность. Из полученной массы способом шликерного литья или способом пластического формования изготовляют изделия, которые подвергают затем сушке, утельному обжигу, обжигу до 900 - 920oC, изделия расписывают подглазурной кобальтовой краской, глазуруют и обжигают. При этом особенностью гжельского фарфора является присутствие мелкой пластики на корпусе изделий, что задает толщину изделий, а декорирование изделий подглазурными керамическими кобальтовыми красками - весь технологический процесс. Обжиг изделий после декорирования производится при температуре 1320-1350oC, его нарушение ведет к неправильной усадке фарфора и деформации формы, к нарушению цветового звучания кобальта. Полученные изделия подвергаются дальнейшей технологической обработке в соответствии с технологией производства художественной фарфоровой продукции.

Образующиеся отходы в результате литья и формовки изделий имеют следующее содержание компонентов, мас.%:

SiO2 - 66,1-66,5

Al2O3 - 21,7-22,16

CaO - 1,06-1,16

MgO - 0,88-0,9

K2O - 2,39-2,41

Fe2O3 - 0,28-0,3

Na2O - 1,35-1,37

Неучтенные компоненты и ППП (потери при прокаливании) - Остальное

Указанные возратные отходы в количестве 13,2-16,2 мас.% добавляются в пульпу керамической массы, которая содержит заданное весовое количество кварцевого песка, глины, пегматита, черепа 1 и 2-го обжига и каолина.

В производстве керамической массы используют сырьевые (природные) компоненты, химический состав которых соответствует пегматиту Чупинскому ГОСТ 7030-75, глине Часов-Ярской ТУ14-8-162-75, каолину Просяновскому ГОСТ 21286-82, песку кварцевому ГОСТ 22551-77.

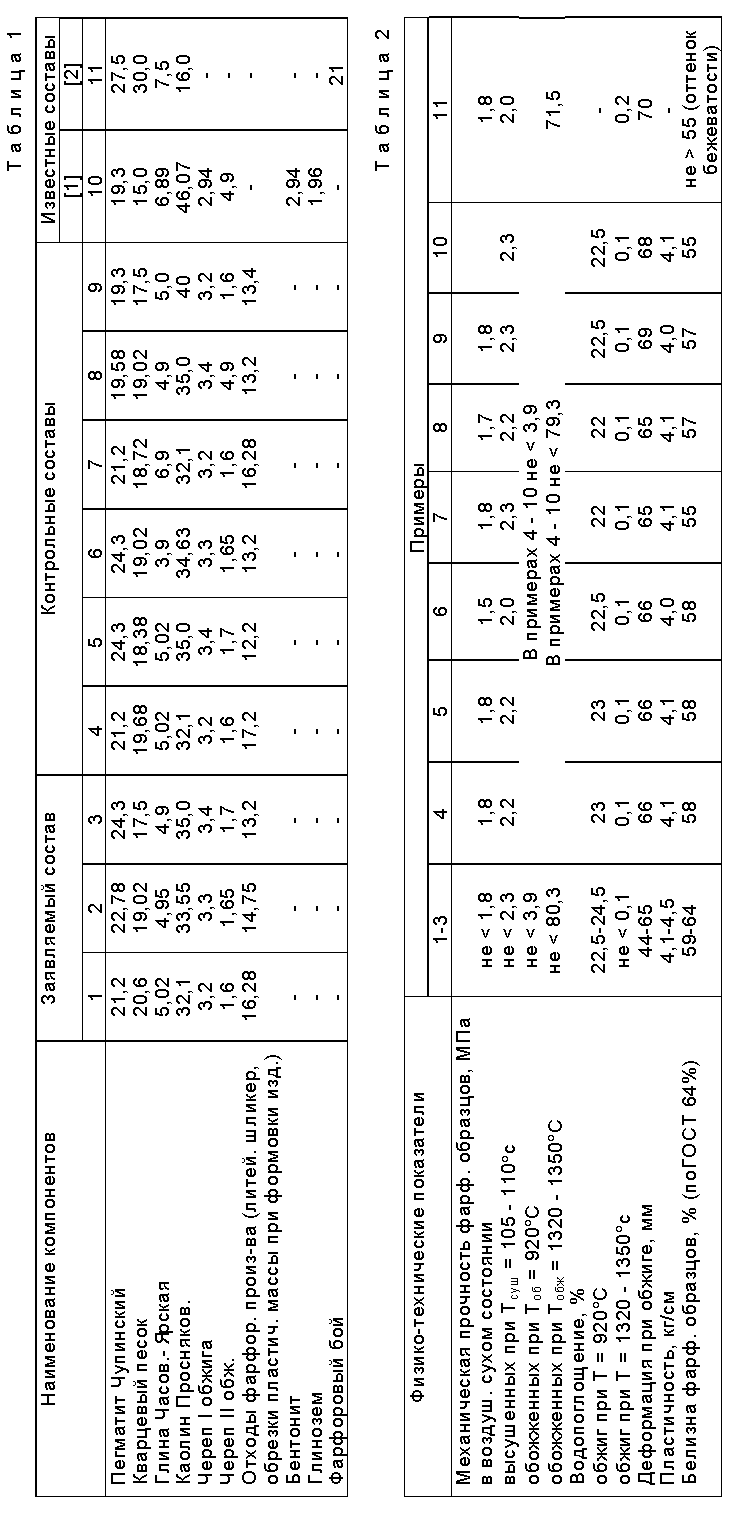

Рецептура по составу керамических масс приведена в табл. 1 (примеры 1 - 11), при этом примеры 1 - 3 соответствуют предлагаемому составу керамической массы, примеры 4 - 9 - составам контрольным, примеры 10 - 11 - известные керамические массы [1,2].

Физико-технические показатели керамических масс (примеры 1 - 11) и полученных на их основе фарфоровых образцов приведены в табл.2.

При анализе керамических масс (примеры 1 - 11) установлено, что увеличение количества глины свыше 5,02 (пример 7) и каолина свыше 35% (пример 9) снижает белизну фарфоровых образцов, т.к. в этих компонентах содержится наибольшее количество красящих оксидов. Физико-технические свойства фарфоровых образцов имеют низкие показатели по белизне и в примере 10, при этом показатели по белизне в этом случае приближаются по показателям белизны в соответствии с примерами 7,9 за счет введения в состав керамической массы бентонита и глинозема. Однако использование данных сырьевых компонентов ухудшает технике-экономические показатели производства фарфоровых изделий, как уже отмечалось выше при анализе известного уровня техники [1]; уменьшение процентного содержания глины и соответственно каолина (см., например, пример 6) приводит к ухудшению пластичности фарфоровой массы и ее механической прочности. Аналогично увеличенное процентное содержание кварцевого песка (пример 11) снижает механическую прочность полученных фарфоровых образцов при Tсуш = 105-110oC. Заданное в соответствии с примерами 1 - 3 содержание кварцевого песка соответствует рациональному составу предлагаемой керамической массы для получения пластичной массы по условиям изготовления образцов изделий необходимой механической прочности в различных их состояниях (в воздушном сухом состоянии, высушенных при Tсуш = 105-110oC, обожженных при Tобж = 850 - 920oC и при Tобж = 1320 - 1350oC; изменение процентного содержания пегматита в сторону его увеличения или уменьшения (примеры 9, 11) приводит к повышению деформации фарфоровых образцов при обжиге; заданное процентное содержание таких отощающих компонентов, как черепа 1 и 2-го обжига в соответствии с примерами 1 - 3 (предлагаемое техническое решение), оптимально. Увеличение этих компонентов в керамической массе повышает общее процентное содержание каменистых (отощающих) материалов, что ухудшает технические показатели полученных фарфоровых образцов по их белизне и механической прочности (примеры 8, 10). Уменьшение процентного содержания данных компонентов технологически нецелесообразно, т. к. уменьшается общее количество используемых отходов в производстве фарфоровых изделий, увеличиваются затраты по расходу сырьевых компонентов; дополнительное введение в заявляемый состав керамической массы отходов фарфорового производства, образующихся при литье и формовании изделий, химический состав которых имеет следующее процентное содержаниe компонентов, мас.%:

SiO2 - 66,1 - 66,5

Al2O3 - 21,7 - 22,16

CaO - 1,06 - 1,16

MgO - 0,88 - 0,9

K2O - 2,39 - 2,41

Fe2O3 - 0,29 - 0,3

Na2O - 1,35 - 1,37

Неучтенные компоненты и ППП (потери при прокаливании) - Остальное

соответствует условию получения рационального химического состава керамической массы, используемой для производства утилитарно-декоративного фарфора. Предлагаемый химический состав отходов фарфорового производства удовлетворяет технологическим требованиям по получению пластичных фарфоровых масс, их механической прочности при различных физико-технических состояниях образцов, по белизне последних и другим показателям (см. табл. 2).

Уменьшение или увеличение отходов (возвратных) фарфорового производства в составе керамической массы (примеры 4, 5) приведет соответственно к общему увеличению или уменьшению количества используемых сырьевых компонентов, к изменению оптимального химического состава получаемой фарфоровой массы, что нецелесообразно. В этом случае изменяются отдельные физико-технические показатели получаемых фарфоровых изделий (табл.2).

Таким образом, заявляемый состав керамической массы (примеры 1 - 3) позволяет получить изделия с техническими характеристиками, которые удовлетворяют требованиям ГОСТа 28399 - 89 "Изделия фарфоровые", ТУ 5991-102-2953050-96 "Изделия художественные фарфоровые", с белизной 59-64%.

В производстве заявляемого керамического состава используется оптимальное количество сырьевых материалов и их компонентность, а также повторно утилизируется весь спектр технологических отходов, образующихся при производстве фарфоровых изделий, что снижает затраты технологического процесса не только за счет уменьшения используемых при производстве фарфора природных компонентов, но и за счет ускорения технологического процесса получения фарфоровой массы соответствующей гомогенности путем добавления в керамическую массу возвратных отходов фарфорового производства, предварительно гомогенизированных.

Указанные обстоятельства подтверждаются также и расчетом химического состава керамической массы по химическому составу компонентов, входящих в состав массы. Химический состав компонентов массы соответствует пегматиту Чупинскому, кварцевому песку (раменскому), глине Часов-Ярской, каолину Проснянскому, черепа 1 и 2-го обжигов с учетом параметров технологического процесса и отходов фарфорового производства в соответствии с их заявляемым химическим составом.

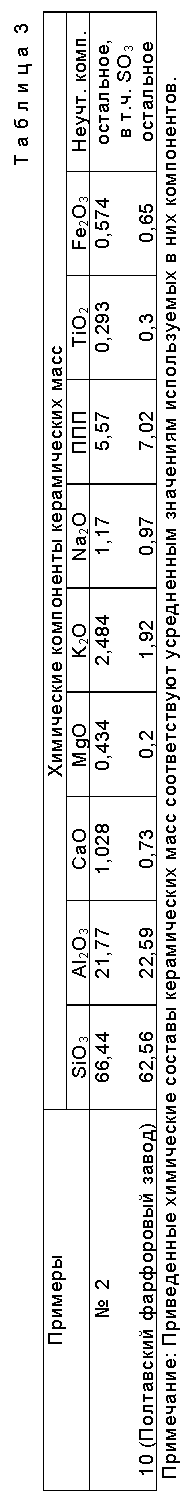

Химический состав предлагаемой керамической массы и известной (пример 10) приведен в табл. 3. Из нее следует, что в предлагаемой керамической массе количественное содержание оксидов титана, железа, неучтенных компонентов, в том числе SO3, ниже, чем в известной керамической массе (пример 10), что и приводит к увеличению белизны в среднем на 8%, понижается и кислотность фарфоровых изделий, изготовленных из предлагаемой керамической массы, что повышает качественные показатели художественных фарфоровых изделий, изготовленных из предлагаемого состава керамической массы.

Параметры выделения свинца и кадмия с внутренних поверхностей полых и плоских изделий при использовании заявляемой керамической массы не превышают требований ГОСТа 28390 - 89.

Таким образом, предлагаемая керамическая и полученная на ее основе пластичная фарфоровая масса для производства изделий по своим основным физико-техническим показателям (пластичность, механическая прочность, белизна и др. ) соответствует основным технологическим требованиям производства фарфоровых изделий декоративно-художественного назначения, температура обжига который соответствует 1320 - 1350oC.

Источники информации

1. Справочник по фарфоро-фаянсовой промышленности / И.И.Мороз и др. - T. 2 - М. : Легкая индустрия, 1980, стр.55, табл. 4.10, фарфоровый завод Полтавский

2. А.с. 1063797 СССР, кл. C 04 B 33 /24 от 16.07.82.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДГЛАЗУРНАЯ СИНЯЯ КРАСКА | 1997 |

|

RU2148556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| ГЛАЗУРЬ ФАРФОРОВАЯ | 1997 |

|

RU2148570C1 |

| ГЛАЗУРЬ КОБАЛЬТОВАЯ | 2006 |

|

RU2321572C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ФАРФОРА ПОВЫШЕННОЙ БЕЛИЗНЫ | 2009 |

|

RU2422400C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| ФАРФОРОВАЯ МАССА | 1999 |

|

RU2167121C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

Керамическая масса относится к фарфоро-фаянсовой промышленности, в частности к составам керамических масс для изготовления фарфоровых изделий. Керамическая масса содержит, мас.%: пегматит 21,2 - 24,3, кварцевый песок 17,5 - 20,6, глина 4,9 - 5,02, каолин 32,1 - 35,0, череп 1-го обжига 3,2 - 3,4, череп 2-го обжига 1,6 - 1,7, отходы фарфорового производства 13,2 - 16,2 (обрезы при изготовлении изделий способом литья и формования), а используемые отходы фарфорового производства имеют следующий химический состав при содержании компонентов, мас.%, SiO2 66,1 - 66,5, Al2O3 21,7 - 22,16, CaO 1,06 - 1,16, MgO 0,88 - 0,9, K2O 2,39 - 2,41, Fe2O3 0,28 - 0,3, N2O 1,35 - 1,37, неучтенные компоненты и ППП (потери при прокаливании) - остальное. Использование керамической массы обеспечивает снижение себестоимости производства художественных фарфоровых изделий за счет уменьшения используемых сырьевых компонентов в составе керамической массы и утилизации отходов при производстве изделий при одновременном улучшении качества последних по белизне. 1 з.п. ф-лы, 3 табл.

Пегматит - 21,2 - 24,3

Кварцевый песок - 17,5 - 20,6

Глина - 4,9 - 5,02

Каолин - 32,1 - 35,0

Череп 1-го обжига - 3,2 - 3,4

Череп 2-го обжига - 1,6 - 1,7

Отходы (возвратные) фарфорового производства - 13,2 - 16,2

2. Керамическая масса по п.1, отличающаяся тем, что отходы (возвратные) фарфорового производства имеют следующий химический состав компонентов при содержании, мас.%:

SiO2 - 66,1 - 66,5

Al2O3 - 21,7 - 22,16

CaO - 1,06 - 1,16

MgO - 0,88 - 0,9

K2O - 2,39 - 2,41

Fe2O3 - 0,29 - 0,3

Na2O - 1,35 - 1,37

Неучтенные компоненты, в т.ч. потери при прокаливании (ППП) - Остальноеа

| Мороз И.И | |||

| и др | |||

| Справочник по фарфоро-фаянсовой промышленности, т.2 | |||

| - М.: Легкая индустрия, 1980, с.55, табл.4.10 | |||

| Фарфоровая масса | 1982 |

|

SU1063797A1 |

| RU 2004521 C1, 15.12.93 | |||

| RU 94011816 A1, 27.12.95. | |||

Авторы

Даты

1999-07-20—Публикация

1997-06-10—Подача