Изобретение относится к области гидроаппаратуры и может быть использовано в технологическом оборудовании, в частности в гидравлических системах регулирования давления противоизгиба рабочих валков чистовых клетей полосных прокатных станов в качестве гидравлических цилиндров противоизгиба, компенсирующих износ рабочих валков в процессе эксплуатации и обеспечивающих планшетность прокатываемой полосы.

Известен гидравлический цилиндр, содержащий установленный в корпусе поршень, подвижное соединение которого с корпусом снабжено грязесъемным кольцом и уплотнительным узлом, размещенными в поршне, при этом поршень выполнен с конической фаской перед грязесъемным кольцом, а грязесъемное кольцо установлено в кольцевой канавке поршня, сообщенной с Г-образными каналами, выполненными в теле поршня с выходом на торцевую поверхность, в которых установлены фильтрующие сетки (см. А.с, 527556 СССР, МКИ6 F 16 J 1/00). Поршень компрессора/Заявл. 19.05.75, опубл. 05.09.76.

В данном техническом решении предотвращается попадание механических примесей в зазор между корпусом цилиндра и поршнем, так как механические примеси, осевшие на поверхность корпуса, соскабливаются острой кромкой грязесъемного кольца и задерживаются фильтрующими сетками. Вместе с тем исключается затягивание механических примесей через зазор между грязесъемным кольцом и корпусом в кольцевую полость, образованную в подвижном соединении поршня с корпусом цилиндра - между поверхностями грязесъемного кольца и кольцевой канавки, благодаря тому, что указанная кольцевая полость сообщена с рабочей полостью посредством Г-образных каналов с фильтрующими сетками, что позволяет выравнивать давления в кольцевой и рабочей полостях при перемещении поршня.

Недостатком рассматриваемого изобретения является то, что в случае загрязнения фильтрующих сеток механическими частицами, что наблюдается довольно часто в условиях повышенной загрязненности, абразивные механические примеси затягиваются в кольцевую полость в подвижном соединении поршня с корпусом через зазор между грязесъемным кольцом и корпусом при снижении давления в упомянутой полости по сравнению с давлением в рабочей полости. Это приводит к истиранию и задирам рабочих поверхностей подвижного соединения, к преждевременному износу уплотнений и, как следствие, к снижению надежности и долговечности подвижного соединения.

Загрязнение фильтрующих сеток, в свою очередь, приводит к необходимости их частой замены, что усложняет эксплуатацию гидравлического цилиндра.

Наиболее близким по технической сущности к заявляемому техническому решению является взятый заявителем в качестве прототипа гидравлический цилиндр, содержащий установленный в корпусе плунжер, подвижное соединение которого с крышкой корпуса снабжено грязесъемным кольцом и уплотнительным элементом, размещенными в крышке, при этом плунжер выполнен с образованием кольцевой штоковой полости в подвижном соединении с корпусом со стороны грязесъемного кольца (см. Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/Т.М.Башта, С.С.Руднев, Б.Б.Некрасов и др. - 2-е изд., перераб. -М.: Машиностроение, 1982. - с.350- 351, рис. 3.54 а).

В тяжелых условиях эксплуатации известного гидравлического цилиндра - при наличии воды и абразивных частиц во внешней среде - наблюдается попадание механических примесей в кольцевую штоковую полость и подвижное соединение между корпусом цилиндра и плунжером, обусловленное тем, что при втягивании плунжера внутрь полости корпуса цилиндра в кольцевой штоковой полости создается разрежение, приводящее к затягиванию из внешней среды воды с абразивными частицами окалины, грязи и других механических примесей. Это вызывает повышенный износ поверхностей плунжера и полости гидравлического цилиндра, а также снижает надежность и долговечность уплотнений подвижного соединения плунжера с корпусом гидравлического цилиндра и приводит к наружным утечкам масла по штоковой части плунжера, попаданию воды с частицами окалины и грязи в рабочую жидкость гидравлической системы.

Недостатком известной конструкции является также и то, что при выдвижении плунжера из полости корпуса цилиндра в кольцевой штоковой полости создается избыточное давление, приводящее к выдавливанию грязесъемного кольца, что также снижает надежность конструкции.

Технической задачей, решаемой изобретением, является создание гидравлического цилиндра, предотвращающего попадание механических примесей в кольцевую штоковую полость и подвижное соединение между корпусом цилиндра и плунжером и позволяющего за счет этого в тяжелых условиях эксплуатации - при наличии воды и абразивных частиц во внешней среде - уменьшить износ поверхностей плунжера и полости гидравлического цилиндра, а также повысить надежность и долговечность уплотнений подвижного соединения плунжера с корпусом гидравлического цилиндра, исключить наружные утечки масла по штоковой части плунжера, попадание воды с частицами окалины и грязи в рабочую жидкость гидравлической системы.

Для решения поставленной задачи в известном гидравлическом цилиндре, содержащем установленный в корпусе плунжер, подвижное соединение которого с крышкой корпуса снабжено грязесъемным кольцом и уплотнительным элементом, размещенными в крышке, в котором плунжер выполнен с образованием кольцевой штоковой полости в подвижном соединении с корпусом со стороны грязесъемного кольца, согласно изобретению плунжер выполнен с двумя направляющими кольцевыми выступами, снабженными уплотнительными элементами, с образованием дополнительной кольцевой замкнутой полости между направляющими кольцевыми выступами в подвижном соединении с корпусом со стороны подачи рабочего давления, сообщенной с кольцевой штоковой полостью, причем объем дополнительной кольцевой полости превышает объем кольцевой штоковой полости в любом положении плунжера.

В частном случае исполнения согласно изобретению объем дополнительной кольцевой полости определен исходя из величины максимального хода плунжера.

Выполнение плунжера с двумя направляющими кольцевыми выступами, снабженными уплотнительными элементами, с одной стороны, уменьшает площадь контакта металлической поверхности плунжера с металлической поверхностью корпуса, что снижает трение и уменьшает износ поверхностей. С другой стороны, такое выполнение необходимо для образования дополнительной кольцевой замкнутой полости между направляющими кольцевыми выступами в подвижном соединении с корпусом, сообщенной с кольцевой штоковой полостью, что обеспечивает выравнивание давлений в названных полостях при перемещении плунжера и, в конечном итоге, поддерживает давление в дополнительной кольцевой замкнутой полости в пределах величины давления внешней среды. Это становится возможным благодаря тому, что объем дополнительной кольцевой полости превышает объем кольцевой штоковой полости в любом положении плунжера на величину, необходимую для компенсации изменения давления в кольцевой штоковой полости.

В оптимальном варианте исполнения объем дополнительной кольцевой полости, необходимый для компенсации изменения давления в кольцевой штоковой полости, определен исходя из величины максимального хода плунжера, так как этот объем определен, при прочих равных условиях, расстоянием между кольцевыми выступами, а это расстояние, в свою очередь, определено исходя из величины максимального хода плунжера в каждом конкретном случае.

При втягивании плунжера в полость цилиндра или при его выдвижении изменение давления в кольцевой штоковой полости компенсируется благодаря тому, что она сообщена с дополнительной кольцевой замкнутой полостью между направляющими кольцевыми выступами, объем которой превышает объем кольцевой штоковой полости в любом положении плунжера, что и позволяет выравнивать давления. В результате компенсации изменения давления в кольцевой штоковой полости и поддержания его в пределах величины давления внешней среды исключается затягивание воды с частицами механических примесей из внешней среды при втягивании плунжера в полость гидравлического цилиндра и выдавливание грязесъемного кольца при выдвижении плунжера.

Таким образом, достигается уменьшение износа поверхностей плунжера и полости гидравлического цилиндра, повышается надежность и долговечность уплотнений подвижного соединения плунжера с корпусом гидравлического цилиндра, исключаются наружные утечки масла по штоковой части плунжера и попадание воды с частицами окалины и грязи в рабочую жидкость гидравлической системы.

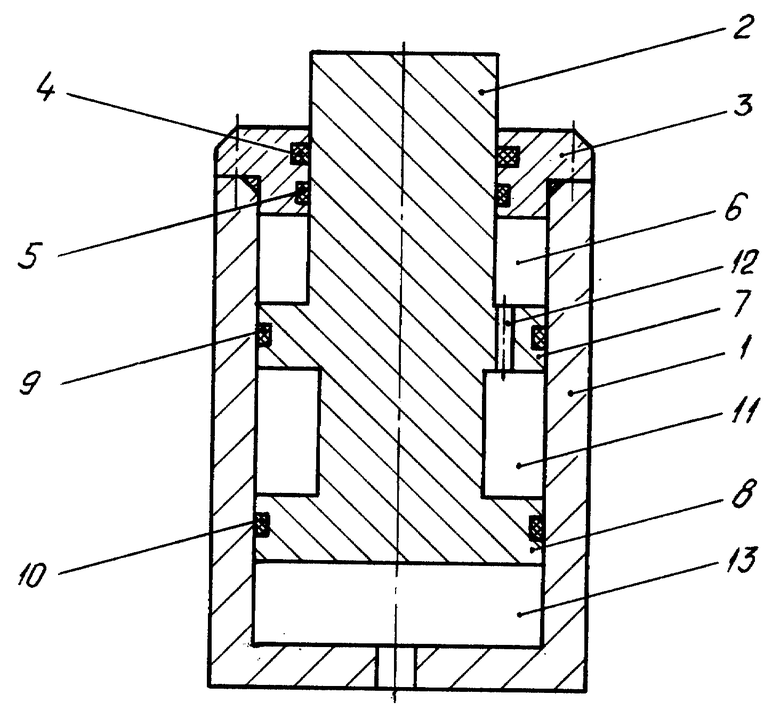

Сущность изобретения поясняется чертежом, где изображен предлагаемый гидравлический цилиндр в разрезе.

Гидравлический цилиндр содержит установленный в корпусе 1 плунжер 2, подвижное соединение которого с крышкой 3 корпуса 1 снабжено грязесъемным кольцом 4 и уплотнительным элементом 5, размещенными в крышке 3. Плунжер 2 выполнен с образованием кольцевой штоковой полости 6 в подвижном соединении с корпусом 1 со стороны грязесъемного кольца 4 (уплотнительного элемента 5). Плунжер 2 выполнен с двумя направляющими кольцевыми выступами 7, 8, снабженными уплотнительными элементами 9, 10 соответственно. Между направляющими кольцевыми выступами 7, 8 в подвижном соединении с корпусом 1 со стороны подачи рабочего давления образована дополнительная кольцевая замкнутая полость 11, сообщенная с кольцевой штоковой полостью 6 посредством канала 12, причем объем дополнительной кольцевой полости 11 превышает объем кольцевой штоковой полости 6 в любом положении плунжера 2. В преимущественном варианте исполнения объем дополнительной кольцевой полости 11 определен исходя из величины максимального хода плунжера 2. При этом компенсируется изменение давления в кольцевой штоковой полости 6, и при максимальных ходах плунжера 2 изменение давления в дополнительной кольцевой полости 11 происходит, например, не более чем на 10%. Величина относительного изменения давления может задаваться из условий работы гидравлического цилиндра для каждого конкретного случая.

При втягивании плунжера 2 в полость 13 корпуса 1 уменьшение давления в кольцевой штоковой полости 6 компенсируется за счет расширения воздуха в дополнительной кольцевой полости 11 благодаря тому, что полости 6 и 11 сообщены между собой посредством канала 12. В результате выравниваются давления в полостях 6, 11 и одновременно исключается возможность проникновения воды с механическими примесями из внешней среды в зазор между плунжером 2 и корпусом 1, за счет чего исключается преждевременный износ подвижного соединения и уплотнений.

Аналогичным образом при выдвижении плунжера 2 из полости 13 корпуса 1 повышение давления в кольцевой штоковой полости 6 компенсируется за счет расширения воздуха в кольцевой полости 6 благодаря наличию канала 12, сообщающего полости 6 и 11. В результате выравнивания давлений в полостях 6, 11 предотвращается выдавливание грязесъемного кольца 4, что способствует повышению надежности гидравлического цилиндра.

Таким образом, предложенное выполнение гидравлического цилиндра предохраняет от преждевременного износа поверхности плунжера и корпуса цилиндра, а также уплотнительные элементы и грязесъемное кольцо, предотвращает потери рабочей жидкости по штоковой части плунжера, исключает попадание воды и механических примесей в рабочую жидкость и увеличивает срок службы гидравлического цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ЦИЛИНДР | 2001 |

|

RU2210683C1 |

| ГИДРАВЛИЧЕСКИЙ ЦИЛИНДР | 1999 |

|

RU2151922C1 |

| ГИДРАВЛИЧЕСКИЙ ЦИЛИНДР | 1999 |

|

RU2159873C1 |

| ЗАЩИТНОЕ УСТРОЙСТВО ШТОКА ГИДРАВЛИЧЕСКОГО ЦИЛИНДРА | 1999 |

|

RU2151923C1 |

| МУЛЬТИПЛИКАТОР ДАВЛЕНИЯ | 2010 |

|

RU2450173C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1999 |

|

RU2154541C1 |

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2011 |

|

RU2457375C1 |

| ЗАПОРНО-РЕГУЛИРУЮЩИЙ КЛАПАН | 2014 |

|

RU2552211C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2122907C1 |

| ГИДРАВЛИЧЕСКИЙ УСИЛИТЕЛЬ МОЩНОСТИ СТРУЙНОГО ТИПА | 2000 |

|

RU2173412C1 |

Цилиндр предназначен для гидравлических систем регулирования давления противоизгиба рабочих валков чистовых клетей полосных прокатных станов в качестве гидравлических цилиндров противоизгиба. Цилиндр содержит установленный в корпусе плунжер, подвижное соединение которого с крышкой корпуса снабжено грязесъемным кольцом и уплотнительным элементом, размещенными в крышке. Плунжер выполнен с образованием кольцевой штоковой полости в подвижном соединении с корпусом со стороны грязесъемного кольца (уплотнительного элемента). Плунжер выполнен с двумя направляющими кольцевыми выступами, снабженными уплотнительными элементами соответственно. Между направляющими кольцевыми выступами в подвижном соединении с корпусом со стороны подачи рабочего давления образована дополнительная кольцевая замкнутая полость, сообщенная с кольцевой штоковой полостью посредством канала, причем объем дополнительной кольцевой полости превышает объем кольцевой штоковой полости в любом положении плунжера. В преимущественном варианте исполнения объем дополнительной кольцевой полости определяют исходя из условия обеспечения компенсации изменения давления в кольцевой штоковой полости. Технический результат: предотвращение попадания механических примесей в кольцевую штоковую полость и подвижное соединение между корпусом цилиндра и плунжером и за счет этого уменьшение износа поверхностей подвижного соединения плунжера в полости гидравлического цилиндра. 1 з.п.ф-лы, 1 ил.

| Башта Т.М | |||

| и др | |||

| Гидравлика, гидромашины и гидроприводы | |||

| - М.: Машиностроение, 1982, с.350, 351, рис.354а | |||

| Поршень компрессора | 1975 |

|

SU527556A1 |

| Гидроцилиндр | 1989 |

|

SU1675596A1 |

| Гидроцилиндр, преимущественноНАжиМНОгО уСТРОйСТВА пРОКАТНОйКлЕТи | 1979 |

|

SU831248A1 |

| Щитовой гидродомкрат | 1982 |

|

SU1201510A2 |

Авторы

Даты

2000-05-10—Публикация

1998-06-08—Подача