Изобретение относится к прокатному производству и может быть использовано на листопрокатных станах для повышения точности геометрических размеров проката.

Известна система регулирования профиля полосы, содержащая насосную установку, выход которой соединен с гидравлическим контуром противоизгиба рабочих валков клети прокатного стана, гидравлические цилиндры противоизгиба, вмонтированные в подушки рабочих валков, рабочие полости которых гидравлически соединены с регулятором давления контура противоизгиба, снабженным датчиком обратной связи по давлению, блок формирования управляющих сигналов гидравлического контура противоизгиба рабочих валков, гидравлический контур распора опорных валков с гидравлическими цилиндрами распора опорных валков, рабочие полости которых гидравлически соединены с регулятором давления контура распора, снабженным датчиком обратной связи по давлению, блок формирования управляющих сигналов контура распора опорных валков, замкнутый измерительный гидравлический контур с вмонтированными в подушки рабочих валков гидравлическими цилиндрами, рабочие полости которых соединены гидравлически с исполнительными контурами противоизгиба рабочих валков и распора опорных валков, а также с датчиком обратной связи по давлению измерительного контура и через запорный клапан - с задатчиком давления, вход которого соединен с выходом насосной установки, блоки памяти, блоки сравнения, усилители сигналов соответственно контуров противоизгиба, распора и измерительного контура, при этом выход насосной установки соединен также с контуром распора опорных валков. См. А.с. 682298 СССР, М.Кл. B 21 B 37/08. Система автоматической стабилизации толщины полосы/ Заявл. 07.02.77, опубл. 30.08.79.

Особенностью известной системы регулирования профиля полосы является наличие замкнутого измерительного гидравлического контура и двух исполнительных гидравлических контуров - контура противоизгиба рабочих валков и контура распора опорных валков, запитанных от одной насосной установки.

Такое исполнение приводит к неизбежному взаимному влиянию двух исполнительных контуров, в особенности при обеспечении повышенных расходов рабочей жидкости (например, при скачкообразном изменении усилия прокатки) и соответственно - к снижению точности регулирования профиля полосы и снижению надежности работы системы, так как при возникновении каких-либо колебательных процессов или отказе какого-либо элемента в одном из контуров возникают аналогичные процессы и в другом контуре.

Для снижения степени взаимного влияния двух исполнительных контуров приходится прибегать к повышению мощности источника питания, что обусловлено также и тем, что для распора опорных валков в необходимом диапазоне регулирования из-за их большого диаметра требуются довольно большие усилия, соответственно и давления в гидравлических цилиндрах распора.

Значительные усилия регулирования профиля полосы передаются на нажимное устройство и подшипники опорных валков, затрудняя регулирование толщины полосы и снижая долговечность подшипников и надежность системы в целом.

Наличие гидравлического измерительного контура не обеспечивает какого-либо существенного повышения точности прокатки из-за неоднозначности соотношений между усилиями прокатки и показаниями датчика давления, обусловленной тем, что модуль упругости жидкости является величиной переменной, зависящей от условий работы, в частности от количества растворенного и нерастворенного в ней воздуха, а количество воздуха, которое присутствует в системе в процессе работы, не постоянно (оно зависит от температуры, от условий работы и прочих факторов).

Вместе с тем, гидравлическая связь исполнительных гидравлических контуров с рабочими полостями гидравлических цилиндров измерительного контура приводит к дополнительному взаимному влиянию контуров и способствует снижению точности регулирования профиля полосы и снижению надежности.

При отказе любого из элементов гидравлически и электрически взаимосвязанных исполнительных и измерительного контуров системы требуется отключение всей системы, так как не предусмотрено резервирование элементов системы и отсутствует система блокировок взаимосвязанных контуров.

Кроме того, установка дополнительного промежуточного элемента (гидравлических цилиндров измерительного контура) в подушки рабочих валков увеличивает габариты подушек, что приводит к усложнению перевалки рабочих валков.

Таким образом, недостатками системы регулирования профиля полосы являются невысокая надежность и недостаточно высокая точность регулирования профиля полосы, повышенная мощность источника питания, увеличенные габариты подушек рабочих валков.

Следует отметить также следующее.

В случае прокатки полосы с клиновидной формой поперечного сечения увеличивается давление в гидравлических цилиндрах противоизгиба рабочих валков и распора опорных валков, оси которых ближе к утолщенному участку поперечного сечения полосы, так как в рассматриваемой системе не предусмотрено средств для регулирования давления рабочей жидкости в гидравлических цилиндрах по разным сторонам рабочих и опорных валков и устранения за счет этого поперечной клиновидности полосы. Это приводит к снижению точности регулирования профиля полосы в случае ее клиновидности.

В анализируемой системе не решается задача отвода нерастворенного воздуха из рабочих полостей гидравлических цилиндров, что способствует снижению точности регулирования профиля, вследствие снижения быстродействия системы.

В то же время не решается задача снижения влияния степени загрязненности рабочей жидкости на работоспособность системы, в результате чего увеличивается вероятность отказов и снижается надежность.

В известной системе не предусмотрено средств для аккумулирования энергии жидкости с целью ее последующего использования, что также ведет к снижению надежности системы вследствие возможных пульсаций давления и к необходимости увеличения мощности насосной установки для обеспечения пиковых расходов рабочей жидкости в моменты входа полосы в клеть прокатного стана.

Наиболее близкой по технической сущности к заявляемому изобретению является взятая в качестве прототипа система регулирования профиля полосы, содержащая насосную установку, выход которой соединен с основным гидравлическим контуром противоизгиба рабочих валков клети прокатного стана, выполненным в виде регулятора давления, соединенного с электрогидравлическим распределителем основного гидравлического контура, соединенным с рабочими полостями гидравлических цилиндров противоизгиба, при этом на гидромагистрали от насосной установки размещен дополнительный гидравлический контур противоизгиба рабочих валков, выполненный в виде резервного регулятора давления, соединенного с электрогидравлическим распределителем дополнительного гидравлического контура, кроме того, система снабжена датчиком давления обратной связи, установленным на гидролинии на входе в рабочие полости гидравлических цилиндров противоизгиба, и блоком формирования управляющих сигналов, соединенным по выходу с управляющим входом регулятора давления основного гидравлического контура и с электрогидравлическим распределителем основного гидравлического контура, а по входу - с датчиком давления обратной связи. В данной системе дополнительный гидравлический контур противоизгиба рабочих валков расположен на гидромагистрали между насосной установкой и основным гидравлическим контуром противоизгиба рабочих валков и выполнен в виде двух соединенных между собой параллельно посредством трубопроводов резервных регуляторов давления, каждый из которых соединен с электрогидравлическим распределителем дополнительного контура. Электрогидравлический распределитель основного гидравлического контура противоизгиба рабочих валков соединен с дополнительным гидравлическим контуром противоизгиба рабочих валков. В частном случае исполнения в основном гидравлическом контуре противоизгиба каждая группа гидравлических цилиндров противоизгиба верхних и нижних рабочих валков клети прокатного стана соответственно справа и слева имеет отдельный регулятор давления, снабженный датчиком давления обратной связи и электрогидравлическим распределителем. Кроме того, регулятор давления основного гидравлического контура противоизгиба рабочих валков может быть выполнен либо в виде электрогидравлического усилителя мощности струйного типа, либо в виде электрогидравлического усилителя мощности золотникового типа. В тоже время регуляторы давления дополнительного гидравлического контура противоизгиба рабочих валков могут быть выполнены в виде редукционных клапанов с пропорциональным электрическим управлением, либо один регулятор давления дополнительного гидравлического контура может быть выполнен в виде редукционного клапана с пропорциональным электрическим управлением, а второй - в виде редукционного клапана с ручным управлением. Система снабжена пневмогидравлическими аккумуляторами по количеству регуляторов давления основного гидравлического контура противоизгиба рабочих валков, расположенными на гидромагистралях между гидравлическими цилиндрами противоизгиба рабочих валков и соответствующими регуляторами давления основного гидравлического контура. См. патент 2122907 Россия, М.Кл. B 21 B 37/30. Система регулирования профиля полосы/Заявл. 10.02.98.

Дополнительный гидравлический контур противоизгиба рабочих валков, расположенный на гидромагистрали между насосной установкой и основным гидравлическим контуром противоизгиба, выполненный в виде двух соединенных между собой параллельно резервных регуляторов давления, служит для резервирования регулятора давления основного гидравлического контура противоизгиба в случае выхода его из строя и одновременно выполняет функции взаимного резервирования регуляторов давления внутри дополнительного гидравлического контура, что обеспечивает повышение надежности системы.

Однако последовательное подключение основного и дополнительного гидравлических контуров противоизгиба приводит в определенной мере к взаимному влиянию контуров друг на друга, так как рабочая жидкость проходит через элементы контура даже при его отключении. В результате при работе одного из контуров происходит износ одновременно и элементов другого контура, что отрицательно сказывается на точности регулирования профиля полосы и снижает надежность работы системы. Кроме того, при возникновении колебательных процессов, в частности при обеспечении повышенных расходов рабочей жидкости или при отказе какого-либо элемента, в одном из контуров возникают аналогичные процессы и в другом контуре, что также снижает точность регулирования профиля полосы и надежность системы.

Недостаточно высокая точность регулирования профиля полосы обеспечивается данной системой в особенности при работе дополнительного гидравлического контура противоизгиба.

В случае выхода из строя хотя бы одного из регуляторов давления основного контура в блок формирования управляющих сигналов подается сигнал на отключение регуляторов давления всех групп гидравлических цилиндров противоизгиба (справа, слева, внизу, вверху) и приведение в действие дополнительного гидравлического контура. В результате регулирование давления рабочей жидкости в гидравлических цилиндрах противоизгиба всех групп осуществляется посредством одного резервного регулятора давления. Это делает нецелесообразным использование показаний датчиков давления обратной связи (которыми снабжены регуляторы давления основных контуров) для формирования управляющих сигналов регулятора давления дополнительного гидравлического контура. Использование какого-либо другого датчика давления обратной связи при работе дополнительного гидравлического контура противоизгиба не предусмотрено, что отрицательно сказывается на точности регулирования профиля полосы и снижает ее надежность.

Кроме того, при работе одного резервного регулятора давления невозможно осуществлять дополнительное воздействие на полосу путем регулирования давления рабочей жидкости в гидравлических цилиндрах противоизгиба по сторонам рабочих валков для устранения за счет этого поперечной разнотолщинности полосы с одновременной компенсацией ее поперечной клиновидности. Существенно снижается в этом случае и эффективность использования осевой сдвижки рабочих валков, необходимой для компенсации неравномерности износа рабочих валков.

Недостатком известной системы является также то, что в дополнительном гидравлическом контуре противоизгиба предусмотрено использование регуляторов давления более низкого класса по сравнению с регуляторами давления основного гидравлического контура, обусловленное условиями работоспособности системы. Это также приводит к снижению точности регулирования профиля полосы.

Технической задачей, решаемой изобретением, является создание системы регулирования профиля полосы, обеспечивающей повышение точности регулирования профиля полосы за счет исключения взаимного влияния основного и дополнительного гидравлических контуров и повышение надежности работы.

Следующей технической задачей изобретения является создание системы регулирования профиля полосы, которая при работе резервных регуляторов давления позволяет осуществлять дополнительное воздействие на полосу путем регулирования давления рабочей жидкости в гидравлических цилиндрах противоизгиба по сторонам рабочих валков для устранения за счет этого поперечной разнотолщинности полосы с одновременной компенсацией ее поперечной клиновидности.

Следующей технической задачей изобретения является создание системы регулирования профиля полосы, которая при работе резервных регуляторов давления позволяет повысить эффективность применения осевой сдвижки рабочих валков для компенсации неравномерности износа валков, что способствует повышению точности регулирования профиля полосы.

Следующей технической задачей изобретения является создание системы регулирования профиля полосы, которая обеспечивает при работе резервного регулятора давления повышение точности регулирования профиля полосы, обусловленное использованием в дополнительном гидравлическом контуре противоизгиба регулятора давления одного класса с регулятором давления основного контура.

Для решения поставленной задачи в известной системе регулирования профиля полосы, содержащей насосную установку, выход которой соединен с основным гидравлическим контуром противоизгиба рабочих валков клети прокатного стана, выполненным в виде регулятора давления, соединенного с электрогидравлическим распределителем основного гидравлического контура, соединенным с рабочими полостями гидравлических цилиндров противоизгиба, при этом на гидромагистрали от насосной установки размещен дополнительный гидравлический контур противоизгиба рабочих валков, выполненный в виде резервного регулятора давления, соединенного с электрогидравлическим распределителем дополнительного гидравлического контура, кроме того, система снабжена датчиком давления обратной связи, установленным на гидролинии на входе в рабочие полости гидравлических цилиндров противоизгиба, и блоком формирования управляющих сигналов, соединенным по выходу с управляющим входом регулятора давления основного гидравлического контура и с электрогидравлическим распределителем основного гидравлического контура, а по входу - с датчиком давления обратной связи, согласно изобретению дополнительный гидравлический контур противоизгиба рабочих валков расположен параллельно основному гидравлическому контуру противоизгиба, электрогидравлический распределитель дополнительного гидравлического контура соединен с рабочими полостями гидравлических цилиндров противоизгиба, а блок формирования управляющих сигналов соединен по выходу с управляющим входом резервного регулятора давления дополнительного гидравлического контура и с электрогидравлическим распределителем дополнительного гидравлического контура.

В частных случаях исполнения система характеризуется следующими признаками.

Согласно изобретению каждая группа гидравлических цилиндров противоизгиба рабочих валков клети прокатного стана соответственно справа и слева имеет основной и дополнительный гидравлические контуры противоизгиба и датчик давления обратной связи, при этом блок формирования управляющих сигналов соединен по выходу с управляющими входами регуляторов давления и с электрогидравлическими распределителями каждого основного и дополнительного гидравлических контуров противоизгиба, а по входу - с датчиками давления обратной связи каждой группы гидравлических цилиндров противоизгиба.

Согласно изобретению каждая группа гидравлических цилиндров противоизгиба верхних и нижних рабочих валков клети прокатного стана соответственно справа и слева имеет основной и дополнительный гидравлические контуры противоизгиба и датчик давления обратной связи, при этом блок формирования управляющих сигналов соединен по выходу с управляющими входами регуляторов давления и с электрогидравлическими распределителями каждого основного и дополнительного гидравлических контуров противоизгиба, а по входу - с датчиками давления обратной связи каждой группы гидравлических цилиндров противоизгиба.

Согласно изобретению электрогидравлические распределители основного и дополнительного гидравлических контуров противоизгиба соединены с гидравлическим распределителем разгрузки, связанным по электрическому входу с выходом блока формирования управляющих сигналов.

Согласно изобретению регуляторы давления основного и дополнительного гидравлических контуров противоизгиба рабочих валков выполнены одного класса.

Согласно изобретению регуляторы давления основного и дополнительного гидравлических контуров противоизгиба рабочих валков выполнены в виде электрогидравлических усилителей мощности струйного типа.

Согласно изобретению регуляторы давления основного и дополнительного гидравлических контуров противоизгиба рабочих валков выполнены в виде электрогидравлических усилителей мощности золотникового типа.

Согласно изобретению регуляторы давления основного и дополнительного гидравлических контуров противоизгиба рабочих валков выполнены в виде редукционных клапанов с пропорциональным электрическим управлением.

Согласно изобретению регуляторы давления основного и дополнительного гидравлических контуров противоизгиба рабочих валков выполнены в виде редукционных клапанов с ручным управлением.

Расположение дополнительного гидравлического контура противоизгиба рабочих валков параллельно основному гидравлическому контуру противоизгиба исключает взаимное влияние основного и дополнительного гидравлических контуров, так как при работе одного из контуров второй контур отключен и рабочая жидкость не проходит через элементы контура. Это приводит к повышению точности регулирования профиля полосы и способствует повышению надежности работы системы.

В случае неисправности основного гидравлического контура он отключается. Подключение резервного регулятора давления дополнительного гидравлического контура осуществляется посредством электрогидравлического распределителя дополнительного гидравлического контура по команде, подаваемой с блока формирования управляющих сигналов. Электрогидравлический распределитель дополнительного гидравлического контура подключает резервный регулятор давления к питающей магистрали и к рабочим полостям гидравлических цилиндров противоизгиба.

Соединение блока формирования управляющих сигналов по выходу с управляющим входом резервного регулятора давления дополнительного гидравлического контура и с электрогидравлическим распределителем дополнительного гидравлического контура, а по входу - с датчиком давления обратной связи выполняет функции управления работой дополнительного гидравлического контура.

Благодаря параллельному подключению основного и дополнительного гидравлических контуров при выходе из строя любого из регуляторов давления, в случае, когда каждая группа гидравлических цилиндров противоизгиба (например, справа и слева, верхних и нижних) имеет основной и дополнительный гидравлические контуры противоизгиба, в блок формирования управляющих сигналов подается сигнал на отключение только одного вышедшего из строя основного контура и приведение в действие одного дополнительного гидравлического контура. Это позволяет осуществлять воздействие на полосу путем формирования управляющих сигналов, индивидуальных для регуляторов давления каждой группы гидравлических цилиндров в соответствии с алгоритмом управления, как и при работе основного гидравлического контура. Таким образом, параллельное подключение основного и дополнительного гидравлических контуров делает возможным при работе резервных регуляторов давления, или любого из них, дополнительное воздействие на полосу путем регулирования давления рабочей жидкости в гидравлических цилиндрах противоизгиба по сторонам рабочих валков и устранение за счет этого поперечной разнотолщинности полосы с одновременной компенсацией ее поперечной клиновидности. Одновременно повышается эффективность использования осевой сдвижки рабочих валков, необходимой для компенсации неравномерности износа валков. Это приводит к повышению точности регулирования профиля полосы при работе любого из резервных регуляторов давления или всех одновременно по сравнению с прототипом.

Кроме того, при работе дополнительного гидравлического контура противоизгиба, как и при работе основного гидравлического контура, используются показания датчика давления обратной связи, установленного на гидролинии на входе в рабочие полости гидравлических цилиндров противоизгиба, что способствует повышению точности регулирования профиля полосы.

Соединение основного и дополнительного гидравлических контуров противоизгиба с гидравлическим распределителем разгрузки необходимо для быстрого сброса давления в рабочих полостях гидравлических цилиндров противоизгиба до нуля в режиме перевалки рабочих валков.

При параллельном подключении основного и дополнительного гидравлических контуров становится возможным использование в дополнительном гидравлическом контуре противоизгиба регулятора давления одного класса с регулятором давления основного гидравлического контура, что также приводит к повышению точности регулирования профиля полосы.

Регуляторы давления основного и дополнительного гидравлических контуров противоизгиба рабочих валков в виде электрогидравлических усилителей мощности (сервоклапанов) струйного типа благодаря конструктивным особенностям имеют плавную характеристику по давлению и позволяют регулировать давление в рабочих полостях гидравлических цилиндров в нужном диапазоне, что обеспечивает высокую точность отработки заданного сигнала в динамических режимах, кроме того, такие регуляторы, имея меньшую восприимчивость к загрязнениям рабочей жидкости, обеспечивают более высокую надежность, а благодаря наличию постоянной связи со сливом позволяют отводить воздух, накопившийся в рабочих полостях гидравлических цилиндров, в сливную магистраль, вследствие чего улучшаются динамические характеристики системы в целом, в частности увеличивается быстродействие системы.

В случае выполнения регуляторов давления основного и дополнительного гидравлических контуров противоизгиба рабочих валков в виде электрогидравлических усилителей мощности (сервоклапанов) золотникового типа также достигаются достаточно высокие динамические характеристики, но по сравнению с усилителями струйного типа повышается восприимчивость к загрязнениям.

Регуляторы давления основного и дополнительного гидравлических контуров противоизгиба рабочих валков в виде редукционных клапанов с пропорциональным электрическим или ручным управлением имеют по сравнению с усилителями мощности золотникового типа более высокую надежность, меньшую восприимчивость к загрязнениям, низкую стоимость.

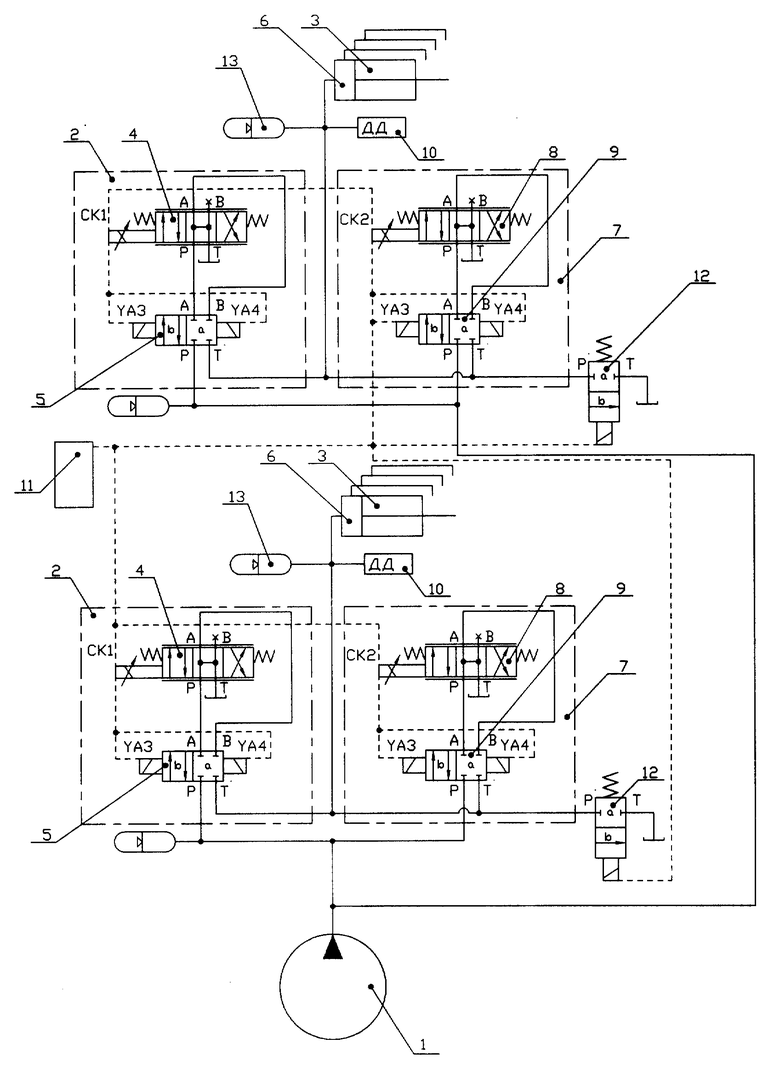

На приведенном чертеже изображена блок-схема системы регулирования профиля полосы для четырехвалковой прокатной клети в частном случае исполнения, когда каждая группа гидравлических цилиндров противоизгиба рабочих валков клети прокатного стана соответственно справа и слева имеет основной и дополнительный гидравлические контуры противоизгиба.

Система регулирования профиля полосы содержит насосную установку 1, выход которой соединен с двумя основными гидравлическими контурами 2 противоизгиба рабочих валков клети прокатного стана (рабочие валки и клеть на чертеже не показаны) соответственно для каждой группы гидравлических цилиндров 3 противоизгиба справа и слева. Каждый основной гидравлический контур 2 противоизгиба выполнен в виде регулятора давления 4, изменяющего давление на выходе контура 2, соединенного с электрогидравлическим распределителем 5 основного контура 2. Электрогидравлический распределитель 5 соединен с рабочими полостями 6 гидравлических цилиндров 3 противоизгиба, вмонтированными в подушки рабочих валков (подушки рабочих валков на чертеже не показаны). На гидромагистрали от насосной установки 1 параллельно каждому основному гидравлическому контуру 2 противоизгиба установлены по дополнительному гидравлическому контуру 7 противоизгиба рабочих валков, служащих для резервирования регуляторов давления 4 контуров 2. Каждый дополнительный контур 7 выполнен в виде резервного регулятора давления 8, изменяющего давление на выходе контура 7, и соответственно, в рабочих полостях 6 гидравлических цилиндров 3 противоизгиба. Регулятор давления 8 соединен с электрогидравлическим распределителем 9 дополнительного контура 7. Электрогидравлический распределитель 9 каждого дополнительного гидравлического контура 7 соединен с рабочими полостями 6 гидравлических цилиндров 3 противоизгиба. На гидролинии на входе в рабочие полости 6 каждой группы гидравлических цилиндров 3 слева и справа установлены датчики давления 10 обратной связи, преобразующие величину давления жидкости в пропорциональный ей электрический сигнал. Кроме того, система снабжена блоком 11 формирования управляющих сигналов, вырабатывающим управляющие сигналы в соответствии с алгоритмами управления. Блок 11 формирования управляющих сигналов соединен по выходу с управляющим входом регулятора давления 4 каждого основного гидравлического контура 2, с управляющим входом резервного регулятора давления 8 каждого дополнительного гидравлического контура 7, с электрогидравлическими распределителями 5 каждого основного гидравлического контура 2 и с электрогидравлическими распределителями 9 каждого дополнительного гидравлического контура 7, а по входу - с датчиками давления 10 обратной связи. В преимущественном варианте исполнения регуляторы давления 4, 8, соответственно основного 2 и дополнительного 7 гидравлических контуров противоизгиба рабочих валков, выполнены одного и того же класса, в частности наиболее предпочтительным является исполнение в виде электрогидравлических усилителей мощности струйного типа, а электрогидравлические распределители 5, 9 основного и дополнительного контуров 2 и 7 выполнены четырехлинейными двухпозиционными с управляющими электромагнитами УА1, УА2, и УА3, УА4. Электрогидравлические распределители 5, 9 основного и дополнительного гидравлических контуров 2 и 7, соответственно, соединены с двухлинейным двухпозиционным гидравлическим распределителем разгрузки 12 с управляющим электромагнитом УА5, связанным по электрическому входу с выходом блока формирования управляющих сигналов. Система снабжена пневмогидравлическими аккумуляторами 13, расположенными на гидромагистралях между гидравлическими цилиндрами 3 противоизгиба и соответствующими гидравлическими контурами 2, 7.

В другом частном случае исполнения регуляторы давления 4, 8 основного 2 и дополнительного 7 гидравлических контуров противоизгиба рабочих валков могут быть выполнены в виде электрогидравлических усилителей мощности золотникового типа либо в виде редукционных клапанов с пропорциональным электрическим управлением, либо в виде редукционных клапанов с ручным управлением.

Кроме того, в одном из частных случаев каждая группа гидравлических цилиндров 3 противоизгиба рабочих валков - верхних, нижних, справа и слева может быть снабжена индивидуальными основным 2 и дополнительным 7 гидравлическими контурами противоизгиба (такое исполнение на чертеже не показано).

Менее предпочтительным является исполнение, когда система имеет только один основной 2 и один дополнительный 7 гидравлические контуры противоизгиба на все группы гидравлических цилиндров 3 одновременно (на чертеже не показано).

Система работает следующим образом.

Управляющий электрический сигнал от блока 11 формирования управляющих сигналов подается на электромагнит УА1 четырехлинейного двухпозиционного электрогидравлического распределителя 5 основного гидравлического контура 2 и распределитель 5, перемещаясь вправо, занимает позицию "b". Поток рабочей жидкости, подаваемый насосной установкой 1, проходит через линию P, через внутренний канал распределителя 5 и поступает под высоким давлением в выходную линию A распределителя 5, и далее в линию P регулятора давления 4 - электрогидравлического усилителя мощности струйного типа, далее - в выходную линию А регулятора давления 4, затем по магистрали основного гидравлического контура 2 снова через тот же распределитель 5 (линии BT) жидкость поступает в рабочие полости 6 гидравлических цилиндров 3 противоизгиба рабочих валков. Регулятор давления 4 (электрогидравлический усилитель мощности струйного типа) при этом регулирует давление в линии A в зависимости от входного управляющего сигнала, формируемого блоком 11 формирования управляющих сигналов. Возникающие в процессе прокатки изменения усилия противоизгиба вызывают изменение давления в рабочих полостях 6 гидравлических цилиндров 3. В этом случае по показаниям датчиков давления 10 обратной связи блок 11 формирования управляющих сигналов подает корректирующий сигнал в соответствии с алгоритмом управления, который воздействует на вход регуляторов давления 4 (усилителей мощности струйного типа), изменяющих давление и, следовательно, усилие в гидравлических цилиндрах 3 противоизгиба до заданного. На входы регуляторов давления 4 могут подаваться в соответствии с алгоритмом управления как одинаковые по величине управляющие сигналы, так и разные, например в случае клиновидности полосы.

В случае выхода из строя одного из регуляторов давления 4 в блок 11 формирования управляющих сигналов подается сигнал на его отключение и приведение в действие дополнительного гидравлического контура 7. При этом не происходит остановки производственного процесса и система продолжает работать с помощью резервного регулятора давления 8 дополнительного гидравлического контура 7. При смене режима снимается управляющий сигнал с электромеханического преобразователя регулятора давления 4, одновременно снимается электрический сигнал с электромагнита УА1 распределителя 5 и подается управляющий электрический сигнал на электромагнит УА2, распределитель 5 переключается в позицию "a". Одновременно снимается электрический сигнал с электромагнита УА4 распределителя 9 и подается управляющий электрический сигнал на электромагнит УАЗ. Распределитель 9 переключается в позицию "a". В то же время задающий сигнал подается на электромеханический преобразователь регулятора давления 8 дополнительного контура 7. Работа дополнительного контура 7 аналогична работе основного контура 2. В это время в контуре 2 распределитель 5 находится в позиции "a", регулятор давления 4 отключен от линии питания и рабочих полостей 6 гидравлических цилиндров 3, давление в контуре 2 равно нулю, расход жидкости равен нулю.

Пневмогидравлические аккумуляторы 13 в процессе работы системы выполняют функцию гашения пульсаций давления и обеспечения пиковых расходов жидкости в моменты входа полосы в клеть.

В режиме перевалки рабочих валков необходимо давление рабочей жидкости в рабочих полостях 6 гидравлических цилиндров 3 снизить до 0. Для этого подается электрический сигнал на электромагнит УА2 распределителя 5 (при работе основного контура 2), распределитель 5 встает в позицию "a", в которой проходное сечение закрывается. Регулятор давления 4 отключается от насосной установки 1, а полости 6 гидравлических цилиндров 3 отключаются от регулятора давления 4. Дополнительный гидравлический контур 7 остается отключенным. В то же время снимается напряжение с электромагнита УАЗ гидравлического распределителя разгрузки 12, и он занимает позицию "b", в которой осуществляется соединение со сливом рабочих полостей 6 гидравлических цилиндров 3 и пневмогидравлического аккумулятора 13.

Таким образом, заявляемая система регулирования профиля полосы, обеспечивает резервирование основного элемента системы - регулятора давления индивидуально для каждой группы гидравлических цилиндров противоизгиба. Это приводит к повышению надежности системы и повышению точности регулирования профиля полосы по сравнению с прототипом. В то же время система позволяет осуществлять дополнительное воздействие на полосу при работе любого из резервных регуляторов давления - путем регулирования давления рабочей жидкости в гидравлических цилиндрах противоизгиба по сторонам рабочих валков и устранения за счет этого поперечной разнотолщинности полосы с одновременной компенсацией ее поперечной клиновидности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2122907C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2308335C2 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Система автоматической стабилиза-ции ТОлщиНы пОлОСы | 1979 |

|

SU850244A1 |

| Система автоматической стабилизации толщины полосы | 1977 |

|

SU682298A1 |

| ГИДРАВЛИЧЕСКИЙ ЦИЛИНДР | 1999 |

|

RU2159873C1 |

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| ЗАЩИТНОЕ УСТРОЙСТВО ШТОКА ГИДРАВЛИЧЕСКОГО ЦИЛИНДРА | 1999 |

|

RU2151923C1 |

| Система автоматической стабилизации толщины полосы | 1976 |

|

SU554024A1 |

| ГИДРАВЛИЧЕСКИЙ ЦИЛИНДР | 1999 |

|

RU2151922C1 |

Область применения: прокатное производство, в частности листопрокатные станы. Технический результат - повышение точности регулирования профиля полосы. Сущность: система регулирования профиля полосы содержит насосную установку, выход которой соединен с двумя основными гидравлическими контурами противоизгиба рабочих валков клети прокатного стана соответственно для каждой группы гидравлических цилиндров противоизгиба. Каждый основной гидравлический контур противоизгиба выполнен в виде регулятора давления, соединенного с электрогидравлическим распределителем, соединенного в свою очередь с рабочими полостями гидравлических цилиндров. На гидромагистрали от насосной установки параллельно каждому основному гидравлическому контуру противоизгиба размещены по дополнительному гидравлическому контуру противоизгиба. Дополнительный контур выполнен в виде резервного регулятора давления, соединенного с электрогидравлическим распределителем, гидравлически связанного с рабочими полостями гидравлических цилиндров. На гидролинии на входе в рабочие полости каждой группы гидравлических цилиндров слева и справа установлены датчики давления обратной связи. Система снабжена блоком формирования управляющих сигналов, соединенным по выходу с управляющим входом каждого регулятора давления с управляющим входом каждого резервного регулятора давления и с электрогидравлическими распределителями, а по входу - с датчиками давления обратной связи. 8 з.п.ф-лы, 1 ил.

| ЦАНГОВЫЙ ПАТРОН, ИМЕЮЩИЙ НАГРУЖЕННЫЙ ПАРАЛЛЕЛЬНО ДЕЙСТВУЮЩЕЙ СИЛОЙ ПОДШИПНИК | 1995 |

|

RU2121907C1 |

| Система автоматической стабилизации толщины полосы | 1977 |

|

SU682298A1 |

| Устройство для регулирования раствора и профиля валков листопрокатного стана | 1981 |

|

SU1014615A1 |

| DE 2952461 A1, 10.07.1980 | |||

| Устройство для заточки сверл | 1983 |

|

SU1151427A2 |

Авторы

Даты

2000-08-20—Публикация

1999-12-07—Подача