Изобретение относится к способам и средствам для проведения диагностики технического состояний машин на основе измерения и изучения данных вибрации, а конкретно к способам установки вибропреобразователя, например, закрепленного с помощью держателя на машине, установленной на несущем основании при диагностике ее технического состояния, в качестве которого может быть использован фундамент стационарной машины или транспортное средство.

Техническая задача, решаемая изобретением, - упрощение процесса замера вибрации и обработки его результатов.

Технический результат достигается тем, что в заявленном способе установки вибропреобразователя, например, закрепленного на корпусе машины с помощью держателя, задают пространственное положение вибропреобразователя, учитывая минимальную жесткость корпуса машины относительно несущего основания, формы крепления ее на несущем основании и зоны действия максимальных сил вибрации, зависящие от положения дефектуемых узлов машины, при этом в зоне минимальной жесткости корпуса реально диагностируемой машины производят предварительную установку трехкоординатного вибропреобразователя и с его помощью замеряют во взаимно перпендикулярных осевом и радиальных вертикальном и горизонтальном направлениях максимальные значения действия сил вибрации от дефектуемых узлов, затем на основе данных замера определяют векторы максимальных сил вибрации и после этого строят телесный угол действия вектора максимальных суммарных сил вибрации от мест дефектов, затем предварительно установленный трехкоординатный вибропреобразователь удаляют и во внутреннем объеме телесного угла устанавливают постоянно действующий однокоординатный вибропреобразователь.

Кроме того, однокоординатный вибропреобразователь во внутреннем объеме телесного угла действия вектора максимальных суммарных сил ориентируют осью вдоль биссектрисы телесного угла с отклонением от нее не более чем на тридцать градусов в любую сторону, также пространственное положение однокоординатного вибропреобразователя задают поверхностью держателя для монтажа вибропреобразователей, а обработку данных замера с помощью предварительно установленного трехкоординатного вибропреобразователя и построение телесного угла действия вектора максимальных суммарных сил вибрации производят с помощью системы компьютерного мониторинга для диагностики технического состояния машины, в которую вводят программу с обеспечением возможности обработки сигналов вибрации от трехкоординатного вибропреобразователя и построения телесного угла.

Сущность изобретения поясняется чертежами, где изображено на:

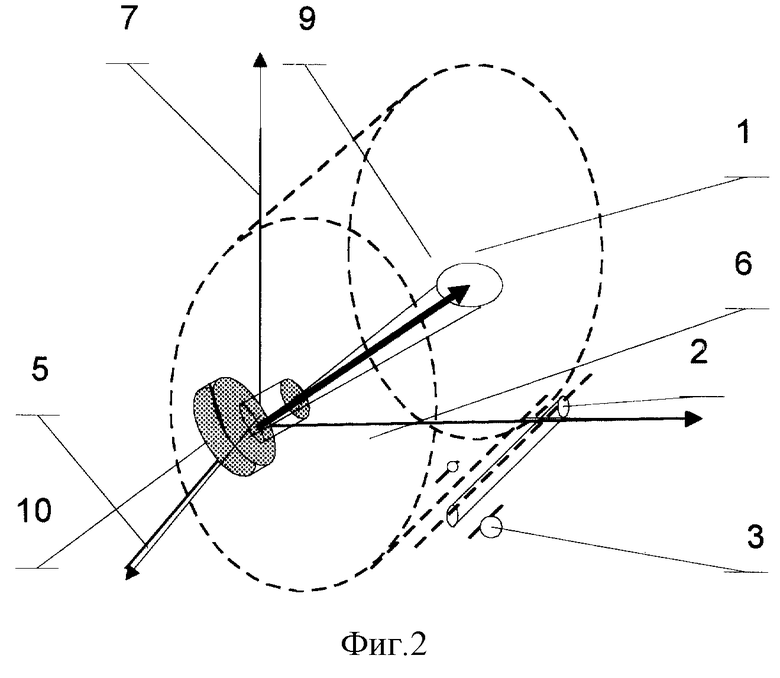

фиг. 1 - установка трехкоординатного вибропреобразователя,

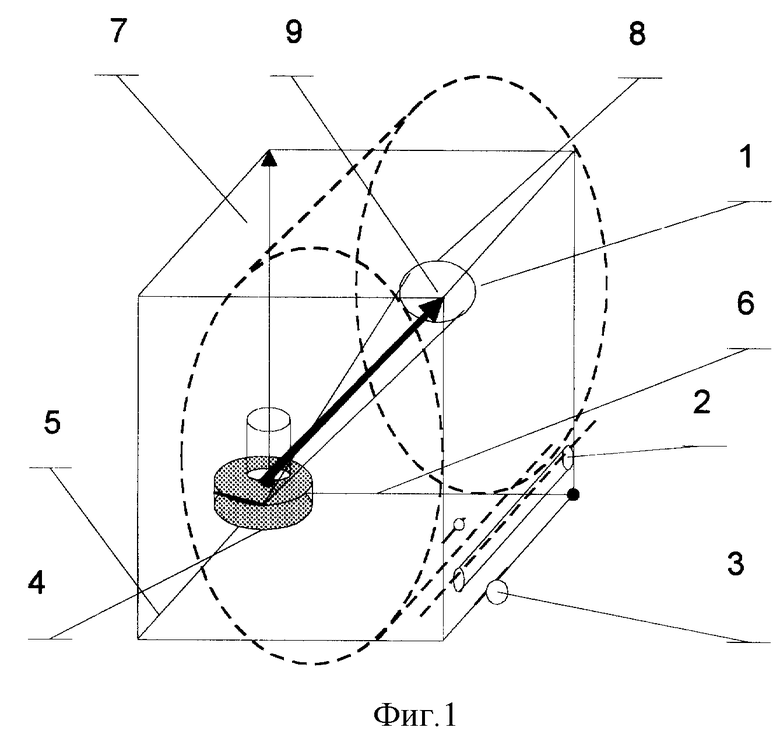

фиг. 2 - установка однокоординатного вибропреобразователя.

Способ установки вибропреобразователя постоянного контроля на машине 1, имеющей силовой вал 2 с подшипником 3 (местом дефекта), несущим вращающуюся часть машины 1 (фиг. 1 и 2), заключается в том, что на корпусе машины 1 первоначально устанавливают трехкоординатный вибропреобразователь 4, который от корпуса машины 1 воспринимает силы вибрации, создаваемые вращающейся частью. Выдаваемые им сигналы вибрации вводят в систему компьютерного мониторинга технического состояния машин, где их разлагают на следующие составляющие: первая составляющая 5 - действующая оси вдоль вала 2, вторая составляющая 6 - действующая перпендикулярно (радиально) валу 2 в горизонтальной плоскости, третья составляющая 7 - действующая перпендикулярно валу 2 (радиально) в вертикальной плоскости.

Далее при помощи системы компьютерного мониторинга отслеживают максимальные силы вибрации по составляющим 5, 6, 7 и на основе полученных данных реальных сил вибрации, на предварительно сформированном системой в экране монитора чертеже общего вида машины 1 автоматически определяют зону минимальной жесткости корпуса машины и строят телесный угол 8 действия вектора максимальных суммарных сил вибрации.

При этом в систему компьютерного мониторинга предварительно вводят программу с обеспечением возможности обработки сигналов вибрации по осевой 5 и радиальным 6, 7 составляющим и построения телесного угла 8.

Затем определяют пространственное положение биссектрисы 9 телесного угла 9 действия вектора максимальных суммарных сил вибрации и в дальнейшем используют биссектрису 9 этого угла в качестве оси для ориентации положения однокоординатного вибропреобразователя 10 (см. фиг. 2), направляя ось вибропреобразователя 10 вдоль биссектрисы 9.

При этом трехкоординатный вибропреобразователья 4 демонтируют, а на его место устанавливают однокоординатный вибропреобразователь 10.

При установке однокоординатного вибропреобразователя 10 на корпусе машины 1 в месте наилучшего проявления векторов действующих сил вибрации от дефектов, первоначально устанавливают держатель (устройство для крепления вибропреобразователя 10 условно не показано). При этом площадку держателя выводят в положение для монтажа вибропреобразователя 10, обеспечивая направленность оси вибропреобразователя 10 вдоль биссектрисы 9 телесного угла 8 с отклонением от нее не более тридцати градусов в любую сторону. Отклонение более 30o от биссектрисы 9 приводит к снижению точности учета вариантов возможных сочетаний сил вибрации.

Затем на держателе монтируют сам однокоординатный вибропреобразователь 10 в соответствии с приведенными выше условиями.

Установленный однокоординатный вибропреобразователь 10 используют уже в системе компьютерного мониторинга технического состояния машин путем постоянного контроля виброданных о работе машин.

Установка однокоординатного вибропреобразователя 10 его осью по направлению действия вектора максимальных сил вибрации, совпадающему с одной из составляющей (5, или 6, или 7), является частным случаем предложенного способа установки вибропреобразователя, при этом величина вектора максимальных сил вибрации по одной составляющей (например, 5) будет максимальной, а по двум другим составляющим (например, 6, 7) равна нулю. В подобных случаях вибропреобразователь своей осью установлен либо вдоль оси вала дефектуемого узла, либо перпендикулярно валу, как это предусмотрено в аналоге и в прототипе.

В случаях проведения ускоренной вибродиагностики, когда нет времени на проведение работ (выполнения всех операций по предварительной установке трехкоординатного вибропреобразователя 4), в той же зоне минимальной жесткости корпуса машины сразу устанавливают однокоординатный вибропреобразователь 10. При этом однокоординатный вибропреобразователь 10 устанавливают его осью с образованием равных углов со всеми координатными осями 5, 6, 7 разложения сил вибрации одновременно. В дальнейшем ведут замер, обработку и анализ данных о силах вибрации и готовят выводы о техническом состоянии машин.

Таким образом, предложенный способ установки вибропреобразователя обеспечивает сокращение количества примененных однокоординатных вибропреобразователей путем учета составляющих сил вибрации вдоль оси и перпендикулярно к ней в вертикальном или горизонтальном направлениях и оптимизации процесса замера вибрации и обработки его результатов, а также возможность отказаться от дорогостоящих трехкоординатных вибропреобразователей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство установки вибропреобразователя | 2018 |

|

RU2684354C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ВИБРОПРЕОБРАЗОВАТЕЛЯ | 1999 |

|

RU2172939C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЦЕНТРОБЕЖНОГО НАСОСНОГО АГРЕГАТА ПО ВИБРАЦИИ КОРПУСА | 1994 |

|

RU2068553C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ВИБРОПРЕОБРАЗОВАТЕЛЯ | 1997 |

|

RU2138793C1 |

| СПОСОБ ДИАГНОСТИКИ И ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО ВИБРАЦИИ КОРПУСА | 1996 |

|

RU2103668C1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕРА УРОВНЯ ВИБРАЦИИ МАШИН | 1999 |

|

RU2178154C2 |

| ДИАГНОСТИЧЕСКИЙ КОНТРОЛЛЕР | 1999 |

|

RU2165604C1 |

| СПОСОБ ДИАГНОСТИКИ ПОВРЕЖДЕНИЯ ДЕТАЛЕЙ МАШИН | 2014 |

|

RU2540195C1 |

| ДИАГНОСТИЧЕСКИЙ КОНТРОЛЛЕР | 1999 |

|

RU2172940C2 |

| МАНИПУЛЯТОР "ЧЕРЕПАХА ПРОХОРОВА" | 1999 |

|

RU2180134C2 |

Изобретение относится к способам и средствам для проведения диагностики технического состояния машин на основе измерения и изучения данных вибрации, а конкретно к способам установки вибропреобразователя, и может быть использован в составе систем компьютерного мониторинга. Известен способ установки вибропреобразователя, заключающийся в том, что вибропреобразователь устанавливают на корпусе машины осью его максимальной чувствительности в радиальном и/или осевом направлении относительно подшипника с учетом минимальной жесткости корпуса. Новым в способе является то, что в зоне минимальной жесткости корпуса реально диагностируемой машины производят предварительную установку трехкоординатного вибропреобразователя и с его помощью замеряют во взаимно перпендикулярных осевом и радиальных вертикальном и горизонтальном направлениях максимальные значения действия сил вибрации от дефектуемых узлов, затем на основе данных замера определяют векторы максимальных сил вибрации и после этого строят телесный угол действия вектора максимальных суммарных сил вибрации на минимальном расстоянии от места дефектов, затем предварительно установленный трехкоординатный вибропреобразователь удаляют и во внутреннем объеме телесного угла устанавливают постоянно действующий вибропреобразователь. Технический результат - сокращение количества применяемых вибропреобразователей путем учета вибрации вдоль оси и перпендикулярно к ней в вертикальном или горизонтальном направлениях и оптимизации процесса замера вибрации и обработки его результатов. 3 з.п.ф-лы, 2 ил.

| СПОСОБ ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1991 |

|

RU2013756C1 |

| УСТРОЙСТВО ДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ | 1992 |

|

RU2016388C1 |

| RU 21100781, С1, 10.05.1998. | |||

Авторы

Даты

2000-05-20—Публикация

1998-06-29—Подача