Изобретение относится к области вибродиагностики машин и машинного оборудования, а конкретно, к способам и устройствам установки вибропреобразователей и может быть использовано в составе систем компьютерного мониторинга машин и механизмов.

Известен способ установки вибропреобразователя (патент RU 21338793, МПК G01M 15/00, 13/04, 24.12.1997) с использованием устройства, устанавливаемого на корпусе диагностируемой машины в зоне проверяемого узла, при этом устройство выполнено в виде кронштейна с продольной и поперечной полками, при этом продольная полка одета на ввертный резьбовой элемент крепления проверяемого узла, а поперечная полка снабжена опорной плоскостью под вибропреобразователь и отверстиями для его крепления.

Недостатком данного устройства является необходимость крепления его в зону проверяемого узла диагностируемой машины с использованием крепежных элементов, входящих в конструкцию узла, а также отсутствие плавной, точной регулировки ориентации вибропреобразователя.

Известен способ установки вибропреобразователя (RU 2172939, МПК G01M 15/00, 15.07.1999) с помощью устройства, несущее основание опорной плоскости которого выполнено в виде наборов сменных установочных кронштейнов с возможностью фиксации его углового положения, при этом опорная плоскость каждого сменного устанавливаемого кронштейна выполнена наклонно к оси опорного отверстия кронштейна под индивидуальным углом, равным углу направления вектора действия максимальных сил вибрации проверяемого узла.

Недостаток такого устройства заключается в значительной дискретности, трудоемкости подбора и установки сменных кронштейнов с заданными интервалами наклона в градусах. Указанные негативные обстоятельства увеличивают погрешность контроля вибропараметров и время установки вибропреобразователя.

Известен способ установки вибропреобразователя (патент RU 2149374, МПК G01M 13/04, 29.06.1998), принятый за прототип, в котором с помощью вспомогательного встроенного трехкоординатного вибропреобразователя и системы компьютерного мониторинга строят телесный угол вектора действия максимальных сил вибрации на наименьшем расстоянии от места дефекта, во внутреннем объеме телесного угла устанавливают постоянный однокоординатный вибропреобразователь с ориентацией его оси вдоль биссектрисы телесного угла, с отклонением не более чем на 30° в любую сторону.

Недостаток данного способа состоит в том, что отсутствует возможность плавной точной регулировки ориентации оси однокоординатного вибропреобразователя вдоль биссектрисы телесного угла, что снижает достоверность диагностического мониторинга проверяемого узла машины, приводит к погрешности контроля его вибропараметров из-за отклонения главной оси вибропреобразователя от вектора действия максимальных сил вибрации проверяемого узла диагностируемой машины, возрастания негативного влияния на результат диагностики поперечной составляющей чувствительности

вибропреобразователя.

Техническая задача, решаемая изобретением - снижение влияния поперечной чувствительности вибропреобразователя, повышение достоверности контроля вибропараметров проверяемого узла диагностируемой машины путем точной настройки главной оси чувствительности однокоординатного вибропреобразователя по вектору действия максимальных сил вибрации диагностируемого механизма, обеспечение инвариантности по отношению к конструкции диагностируемой машины, снижение трудоемкости монтажа и регулировки крепежного устройства вибропреобразователя.

Технический результат в заявленном способе установки вибропреобразователя, заключающемся в том, что определяют телесный угол вектора действия максимальных суммарных сил вибрации проверяемого узла диагностируемого агрегата, в корпусе которого готовят резьбовое отверстие в области проверяемого узла, закрепляют в резьбовом отверстии регулируемое крепежное устройство с установленным однокоординатным вибропреобразователем, задают с помощью регулируемого крепежного устройства пространственное положение однокоординатного вибропреобразователя, которое контролируют системой компьютерного мониторинга состояния агрегата, достигается тем, что направляют ось резьбового отверстия в корпусе агрегата при его подготовке в зону телесного угла вектора действия максимальных суммарных сил вибрации проверяемого узла, выставляют и точно настраивают с помощью регулируемого крепежного устройства положение главной оси чувствительности однокоординатного преобразователя вдоль биссектрисы телесного угла.

Технический результат достигается также тем, что резьбовое отверстие в корпусе проверяемого узла агрегата подготавливают на приливе в зоне максимального приближения к проверяемому узлу диагностируемого агрегата.

Технический результат достигается тем, что устройство для осуществления способа, содержит посадочный стержень, резьбовой конец которого вкручивается в подготовленное отверстие корпуса диагностируемого агрегата, а другой конец выполнен в форме сферической головки, опорную площадку, имеющую центральную резьбовую выемку, совмещенную со сферической головкой посадочного стержня и накидную фигурную гайку, с наружной резьбой для крепления сферической головки к опорной площадке, на верхней плоскости которой устанавливается однокоординатный вибропреобразователь.

Технический результат достигается также тем, что наклон опорной площадки относительно, стержня регулируемого крепежного устройства фиксируется с помощью накидной фигурной гайки.

Технический результат достигается также тем, что регулировка пространственного положения выхода кабеля вибропреобразователя осуществляется разворотом опорной площадки регулируемого крепежного устройства с вибропреобразователем вокруг ее оси.

Анализ отличительных признаков заявленного способа показал, что:

- направление оси резьбового отверстия в корпусе агрегата при его подготовке в зону телесного угла вектора действия максимальных суммарных сил вибрации проверяемого узла, позволяет снизить влияние поперечной чувствительности вибропреобразователя, повысить достоверность контроля вибропараметров проверяемого узла диагностируемой машины и измерять вибрацию в точке, расположенной в непосредственной близости от источника вибрации;

- выполнение резьбового отверстия на приливе в зоне максимального приближения к проверяемому узлу диагностируемого агрегата обеспечивает инвариантность способа по отношению к конструкции диагностируемой машины;

- в устройстве для осуществления способа, имеющем посадочный стержень и опорную площадку, выполнение одного конца посадочного стержня в форме сферической головки, а опорной площадки с центральной резьбовой выемкой, и накидной фигурной гайкой с наружной резьбой для крепления сферической головки к опорной площадке, обеспечивает точную настройку главной оси чувствительности однокоординатного вибропреобразователя по вектору действия максимальных сил вибрации диагностируемого механизма, а также инвариантность по отношению к конструкции диагностируемой машины;

- фиксация наклона опорной площадки относительно стержня регулируемого крепежного устройства с помощью накидной фигурной гайки, также повышает точность настройки положения оси максимальной чувствительности вибропреобразователя по вектору действия максимальных сил вибрации диагностируемого узла агрегата, способствует снижению влияния поперечной чувствительности однокоординатного

вибропреобразователя и достоверному наблюдению за техническим состоянием машины;

- регулировка пространственного положения выхода кабеля вибропреобразователя путем разворота опорной площадки регулируемого крепежного устройства с вибропреобразователем вокруг ее оси снижает трудоемкость регулировки положения кабеля крепежного устройства вибропреобразователя.

Таким образом, совокупность описанных выше отличительных признаков представляется новой и позволяет решить поставленную задачу, а именно - повысить достоверность контроля вибропараметров проверяемого узла диагностируемой машины, обеспечить инвариантность по отношению к конструкции диагностируемой машины, а также снизить трудоемкость монтажа и регулировки крепежного устройства вибропреобразователя. Следовательно, изобретение удовлетворяет условию изобретательского уровня.

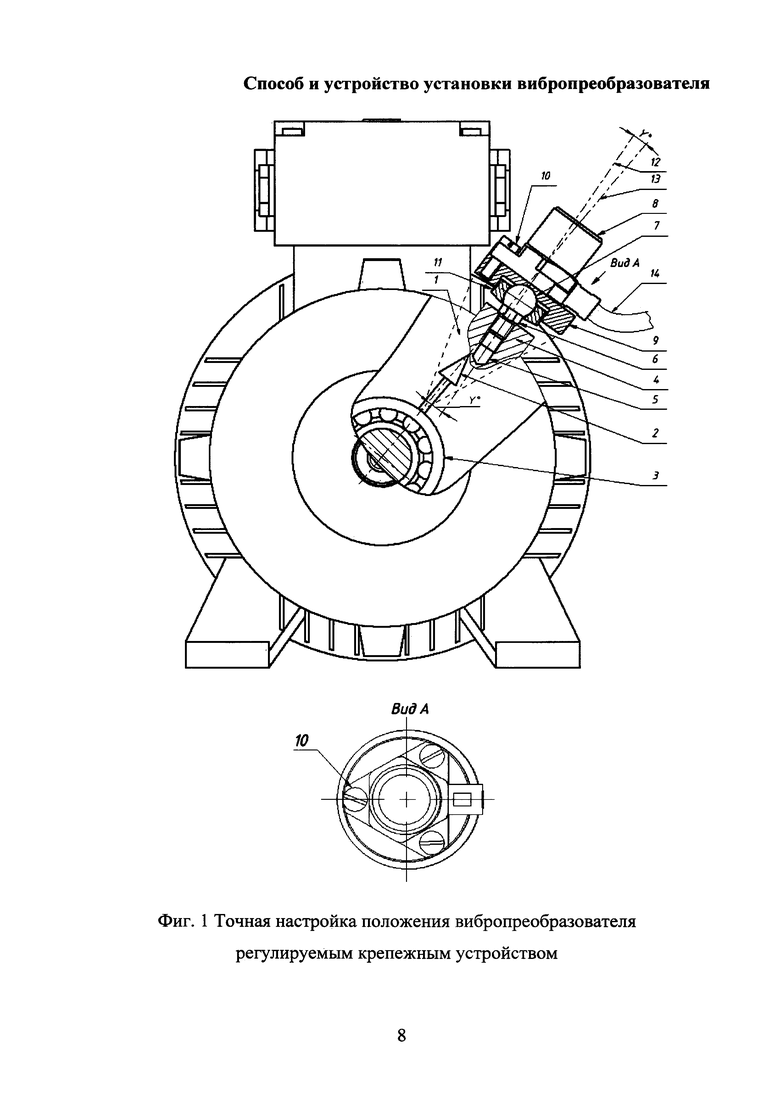

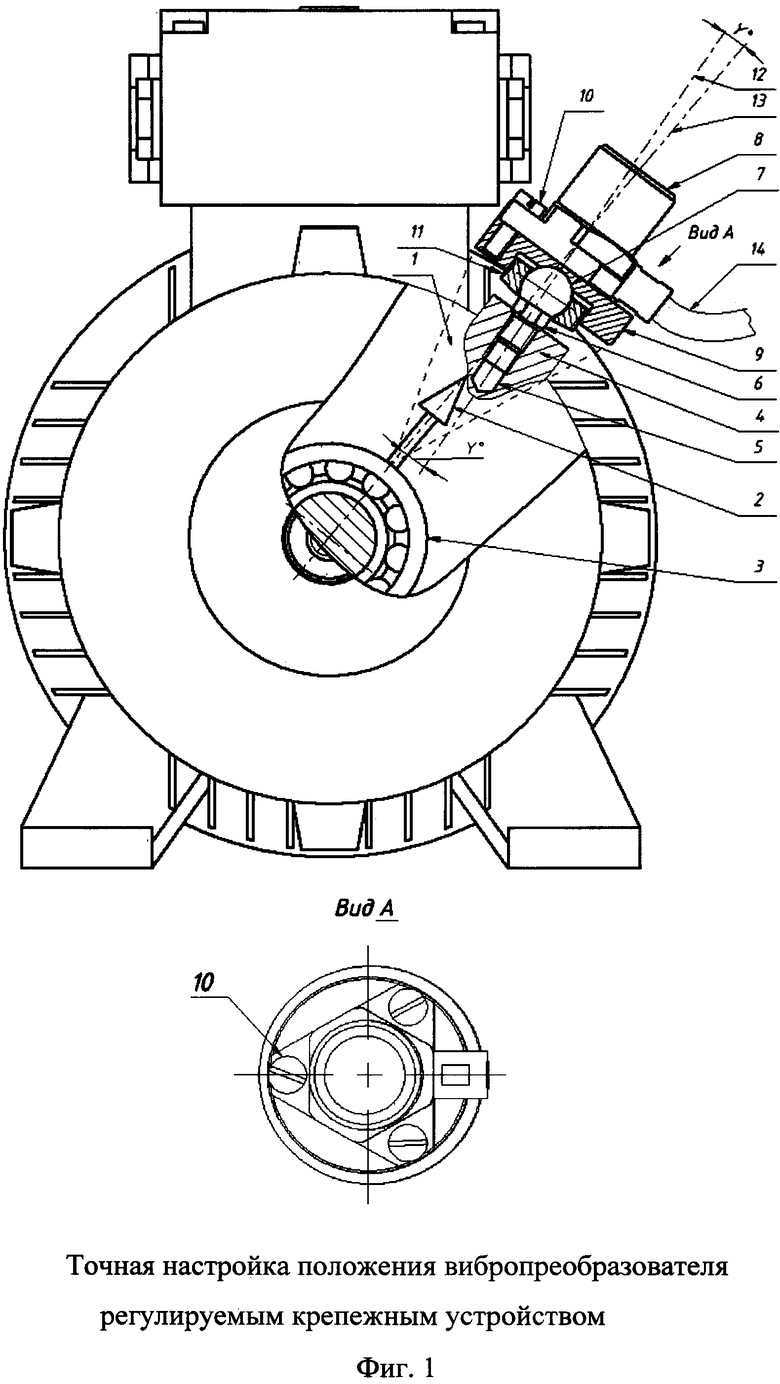

Сущность способа и устройства установки и регулировки вибропреобразователя поясняется чертежом (фиг. 1), на котором показано расположение регулируемого крепежного устройства с вибропреобразователем на диагностируемой машине и его конструкция.

Способ осуществляется в следующей последовательности действий:

- определяют телесный угол 1 (пунктиром показаны границы телесного угла на плоскости) вектора действия максимальных суммарных сил вибрации 2 проверяемого узла диагностируемого агрегата 3 (например, подшипниковой опоры) в соответствии с патентом RU 2149374 (прототип);

- подготавливают в приливе корпуса агрегата 4 резьбовое отверстие 5 в месте минимальной жесткости корпуса по отношению к проверяемому узлу 3;

- направляют ось резьбового отверстия 5 в зону телесного угла 1 вектора действия максимальных сил вибрации 2 проверяемого узла 3;

- вворачивают с регламентируемым моментом в подготовленное резьбовое отверстие 5 стержень 6 со сферической головкой 7 регулируемого крепежного устройства (на чертеже устройство не обозначено);

- закрепляют однокоординатный вибропреобразователь 8 на верхней опорной площадке 9 при помощи винтов 10;

- совмещают сферическую головку 7 стержня 6 с ответным сферическим отверстием в нижней плоскости опорной площадки 9 с надетой на головку стержня накидной фигурной гайкой 11 с внутренней полусферической поверхностью, соответствующей сфере головки 7 стержня 6;

- ориентируют выход кабеля 14 вибропреобразователя 8 в необходимом направлении, исходя из конструкции и монтажной обвязки диагностируемой машины, разворотом опорной площадки 9 относительно ее оси;

- плавно регулируют точное положение вибропреобразователя 8 наклоном опорной площадки 9 относительно стрежня 6 с помощью сферических поверхностей головки 7 стержня и отверстия в нижней плоскости опорной площадки 9, надежно фиксируют требуемое положение затяжкой накидной фигурной гайки 11 с контролем положения вдоль биссектрисы телесного угла 1 (на чертеже не показана) с помощью отдельной программы в системе компьютерного мониторинга. При этом плавно регулируют наклон (угол γ°), как правило, в небольших пределах (до 10°) до максимально возможного совпадения главной продольной оси чувствительности вибропреобразователя с биссектрисой телесного угла 1 вектора действия максимальных сил вибрации 2 проверяемого узла 3.

Установку вибропреобразователя выполняют следующим способом: Подготавливают резьбовое отверстие 5 так, чтобы ось отверстия 12 была направлена внутрь телесного угла 1 вектора действия максимальных сил вибрации контролируемой, например, подшипниковой опоры 3 диагностируемой машины.

Стержень 6 вворачивают с прилагаемым регламентированным моментом в подготовленное резьбовое отверстие 5 в приливе корпуса машины 4. Крепят на опорной площадке 9 вибропреобразователь 8 тремя винтами 10. Устанавливают площадку 9 с вибропреобразователем 8 на сферической головке стержня 7, регулируют наклон γ° вибропреобразователя 8 так, чтобы ось главной чувствительности 13 вибропреобразователя 8 совпадала с вектором 2 действия максимальных сил вибрации подшипниковой опоры 3 и фиксируют положение затяжкой накидной фигурной гайки 11. Регулируют пространственное положение выхода кабеля 14 вибропреобразователя 8 путем разворота опорной площадки 9 регулируемого крепежного устройства с вибропреобразователем вокруг ее оси.

Таким образом, реализация предлагаемого способа и технического решения для его осуществления обеспечивает повышение достоверности результатов контроля технического состояния машин и механизмов, качественное и долговременное наблюдение за режимами эксплуатации машины, а также снижение трудоемкости установки вибропреобразователя на объекте диагностирования и инвариантность по отношению к конструкции диагностируемой машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ ВИБРОПРЕОБРАЗОВАТЕЛЯ | 1998 |

|

RU2149374C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ВИБРОПРЕОБРАЗОВАТЕЛЯ | 1999 |

|

RU2172939C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ВИБРОПРЕОБРАЗОВАТЕЛЯ | 1997 |

|

RU2138793C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЦЕНТРОБЕЖНОГО НАСОСНОГО АГРЕГАТА ПО ВИБРАЦИИ КОРПУСА | 1994 |

|

RU2068553C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ, УЗЛОВ И ПРИВОДНЫХ АГРЕГАТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2379645C2 |

| Способ диагностирования двигателя внутреннего сгорания и устройство для его осуществления | 1982 |

|

SU1075113A1 |

| КАРТЕР СЦЕПЛЕНИЯ | 1995 |

|

RU2080465C1 |

| ПНЕВМАТИЧЕСКИЙ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2014 |

|

RU2597630C2 |

| Опора для крепления модулей технологического оборудования | 1987 |

|

SU1520294A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ВИБРОПРЕОБРАЗОВАТЕЛЯ | 1994 |

|

RU2078314C1 |

Изобретение относится к области вибродиагностики машин и машинного оборудования, а конкретно к способам и устройствам установки вибропреобразователей, и может быть использовано в составе систем компьютерного мониторинга машин и механизмов. При реализации способа в корпусе диагностируемого агрегата готовят резьбовое отверстие в области проверяемого узла и закрепляют регулируемое крепежное устройство с установленным однокоординатным вибропреобразователем, задают с помощью регулируемого крепежного устройства пространственное положение однокоординатного вибропреобразователя, которое контролируют системой компьютерного мониторинга состояния агрегата. При этом направляют ось резьбового отверстия в корпусе агрегата в зону телесного угла вектора действия максимальных суммарных сил вибрации проверяемого узла, выставляют и точно настраивают с помощью регулируемого крепежного устройства положение главной оси чувствительности однокоординатного преобразователя вдоль биссектрисы телесного угла. Резьбовое отверстие в корпусе проверяемого узла агрегата подготавливают на приливе в зоне максимального приближения к проверяемому узлу диагностируемого агрегата. Данный способ реализуется с помощью устройства, которое содержит посадочный стержень, резьбовой конец которого вкручивается в подготовленное отверстие корпуса диагностируемого агрегата, а другой конец выполнен в форме сферической головки, опорную площадку, имеющую центральную резьбовую выемку, совмещенную со сферической головкой посадочного стержня, и накидную фигурную гайку с наружной резьбой для крепления сферической головки к опорной площадке, на верхней плоскости которой крепится однокоординатный вибропреобразователь. При этом наклон опорной площадки относительно стержня регулируемого крепежного устройства фиксируется с помощью накидной фигурной гайки, а регулировка пространственного положения выхода кабеля вибропреобразователя осуществляется разворотом опорной площадки регулируемого крепежного устройства с вибропреобразователем вокруг ее оси. Технический результат заключается в снижении влияния поперечной чувствительности вибропреобразователя, повышении достоверности контроля вибропараметров проверяемого узла, обеспечении инвариантности по отношению к конструкции диагностируемой машины, снижении трудоемкости монтажа и регулировки крепежного устройства вибропреобразователя. 2 н. и 3 з.п. ф-лы, 1 ил.

1. Способ установки вибропреобразователя, заключающийся в том, что определяют телесный угол вектора действия максимальных суммарных сил вибрации проверяемого узла диагностируемого агрегата, в корпусе которого готовят резьбовое отверстие в области проверяемого узла, закрепляют в резьбовом отверстии регулируемое крепежное устройство с установленным однокоординатным вибропреобразователем, задают с помощью регулируемого крепежного устройства пространственное положение однокоординатного вибропреобразователя, которое контролируют системой компьютерного мониторинга состояния агрегата, отличающийся тем, что направляют ось резьбового отверстия в корпусе агрегата при его подготовке в зону телесного угла вектора действия максимальных суммарных сил вибрации проверяемого узла, выставляют и точно настраивают с помощью регулируемого крепежного устройства положение главной оси чувствительности однокоординатного преобразователя вдоль биссектрисы телесного угла.

2. Способ по п. 1, отличающийся тем, что резьбовое отверстие в корпусе проверяемого узла агрегата подготавливают на приливе в зоне максимального приближения к проверяемому узлу диагностируемого агрегата.

3. Устройство для осуществления способа по п. 1, содержит посадочный стержень, резьбовой конец которого вкручивается в подготовленное отверстие корпуса диагностируемого агрегата, а другой конец выполнен в форме сферической головки, опорную площадку, имеющую центральную резьбовую выемку, совмещенную со сферической головкой посадочного стержня, и накидную фигурную гайку с наружной резьбой для крепления сферической головки к опорной площадке, на верхней плоскости которой устанавливается однокоординатный вибропреобразователь.

4. Устройство по п. 3, отличающееся тем, что наклон опорной площадки относительно стержня регулируемого крепежного устройства фиксируется с помощью накидной фигурной гайки.

5. Устройство по п. 3, отличающееся тем, что регулировка пространственного положения выхода кабеля вибропреобразователя осуществляется разворотом опорной площадки регулируемого крепежного устройства с вибропреобразователем вокруг ее оси.

| СПОСОБ УСТАНОВКИ ВИБРОПРЕОБРАЗОВАТЕЛЯ | 1998 |

|

RU2149374C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ВИБРОПРЕОБРАЗОВАТЕЛЯ | 1999 |

|

RU2172939C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ВИБРОПРЕОБРАЗОВАТЕЛЯ | 1997 |

|

RU2138793C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВИБРАЦИИ НАКОНЕЧНИКА УЛЬТРАЗВУКОВОГО ВОЛНОВОДА | 2015 |

|

RU2593444C1 |

Авторы

Даты

2019-04-09—Публикация

2018-05-07—Подача