Изобретение относится к области средств вибродиагностики машин и машинного оборудования, а конкретно - к устройствам для крепления вибропреобразователя, и может быть использовано в системах для вибродиагностики для долговременного наблюдения за техническим состоянием машин.

Известно устройство для крепления вибропреобразователя преимущественно на корпусе машины, содержащее несущее основание с опорной плоскостью (RU 2050533 C1, G 01 M 13/04, 1995).

Недостатком данного устройства является то, что оно не обеспечивает установку вибропреобразователя с ориентировкой оси чувствительности в различных плоскостях, что приводит к необходимости использования дорогостоящих трех координатных вибропреобразователей и к резкому ограничению возможности использования более дешевых однокоординатных вибропреобразователей, а также к удорожанию процесса диагностики, проводимого с помощью вибропреобразователя.

Целью изобретения является снижение затрат на процесс диагностики путем обеспечения возможности использования однокоординатного вибропреобразователя в широком диапазоне углов действия вектора суммарных сил вибрации.

Поставленная цель в устройстве для крепления вибропреобразователя преимущественно на корпусе машины, содержащее несущее основание, снабженное сквозным опорным отверстием, одетым на резьбовом элементе крепления диагностируемого узла, и опорной плоскостью с отверстиями под винты крепления вибропреобразователя, достигается тем, что несущее основание выполнено в виде набора сменных установочных кронштейнов, каждый из которых съемно закреплен на резьбовом элементе крепления диагностируемого узла с возможностью фиксации его углового положения, при этом опорная плоскость каждого сменного установочного кронштейна выполнена наклонно к оси сквозного опорного отверстия кронштейна под индивидуальным углом, равным углу направления действия вектора максимальных сил вибрации к оси резьбового элемента.

Также поставленная цель достигается тем, что сквозное опорное отверстие в каждом установочном кронштейне выполнено с конической частью, в которую введен ответный распорный конический конус, установленный на резьбовом элементе.

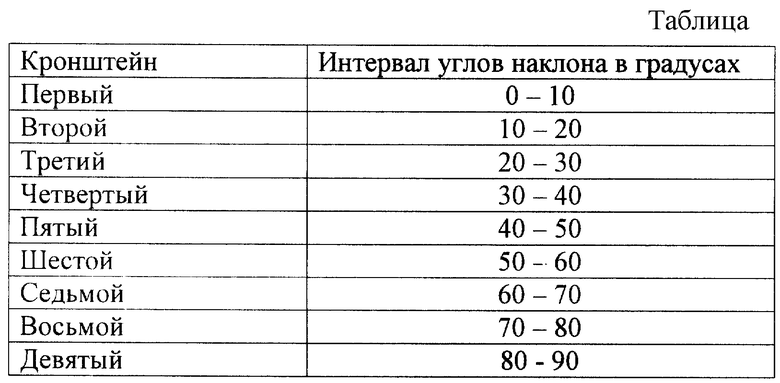

Кроме того, поставленная цель достигается тем, что индивидуальный угол наклона опорной плоскости определен для каждого установочного кронштейна отдельно в пределах, указанных в таблице.

Кроме того поставленная цель достигается тем, что между установочным кронштейном и корпусом машины на резьбовом элементе установлен лимб с угломерной шкалой, а на установочном кронштейне выполнена ответная угломерная риска.

При этом поставленная цель достигается тем, что лимб выполнен в виде фигурного диска с элементами, выполненными в теле диска с возможностью фиксации за корпус машины в виде, например, выемки, выступа или отгибной лапки.

Анализ отличительных признаков и обеспечиваемых им технических результатов показал, что:

- выполнение несущего основания в виде набора сменных установочных корпусов обеспечило простоту конструкции вывода вибропреобразователя в требуемое положение,

- выполнение каждого из установочных корпусов съемно закрепленным на резьбовом элементе крепления диагностируемого узла с возможностью фиксации его углового положения обеспечило быстроту смены корпусов, возможность ориентирования корпуса на резьбовом элементе в плоскости, перпендикулярной оси диагностируемого узла,

- выполнение опорной плоскости в каждом установочном кронштейне наклонно к оси сквозного опорного отверстия под индивидуальным углом, равным углу направления действия вектора максимальных сил вибрации, обеспечивает установку вибропреобразователя под заданным углом в плоскости, проходящей продольно оси сквозного опорного отверстия;

- установка на резьбовом элементе между установочным кронштейном и корпусом машины лимба с угломерной шкалой и рисок на установочном кронштейне обеспечило устройству простоту ориентирования кронштейна по заданному углу;

- выполнение лимба в виде фигурного диска с фиксирующими элементами, поджатыми к элементам корпуса машины, обеспечивает простоту конструкции и быстродействие монтажа шкалы на устройстве, а конкретная форма фиксирующих элементов обеспечивает фиксацию лимба на конкретной машине;

- выполнение в сквозном опорном отверстии конической части и введение в нее ответного распорного конуса, установленного на резьбовом элементе, обеспечило надежность фиксации кронштейна под любым углом в плоскости, перпендикулярной оси диагностируемого узла наиболее простыми по конструкции средствами;

- указанные предельные параметры углов наклона кронштейнов обеспечивают устройству установку вибропреобразователя под углом, при котором его ось чувствительности максимально воспринимает вибрацию, действующую под заранее определенным углом, лежащим по середине интервала значений угла. Выполнение наклона опорной плоскости под углом, выходящим за пределы указанных параметров, приводит к нарушению точности показаний однокоординатного вибропреобразователя.

Сущность изобретения поясняется чертежами, на которых изображено, на:

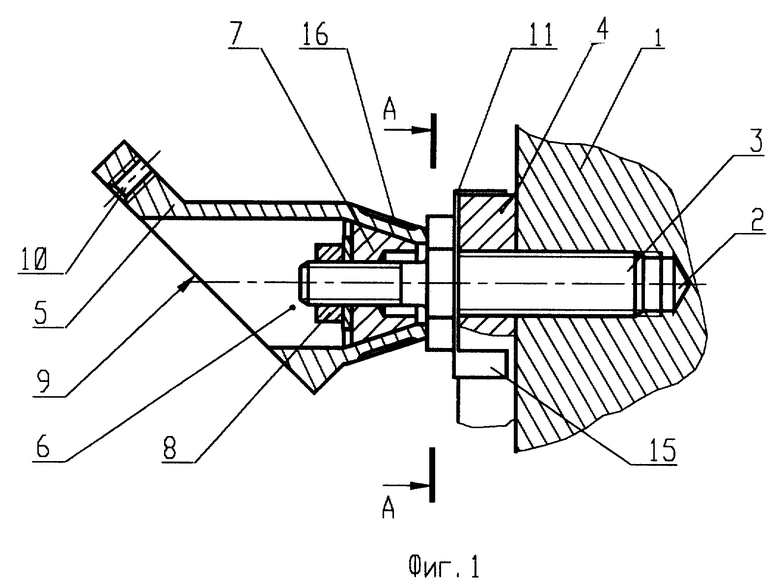

фиг. 1 - общий вид устройства сбоку, с разрезом по установочному кронштейну и резьбовому отверстию в корпусе машины с элементом крепления диагностируемого узла и самого устройства (диагностируемый узел и вибропреобразователь условно не показаны);

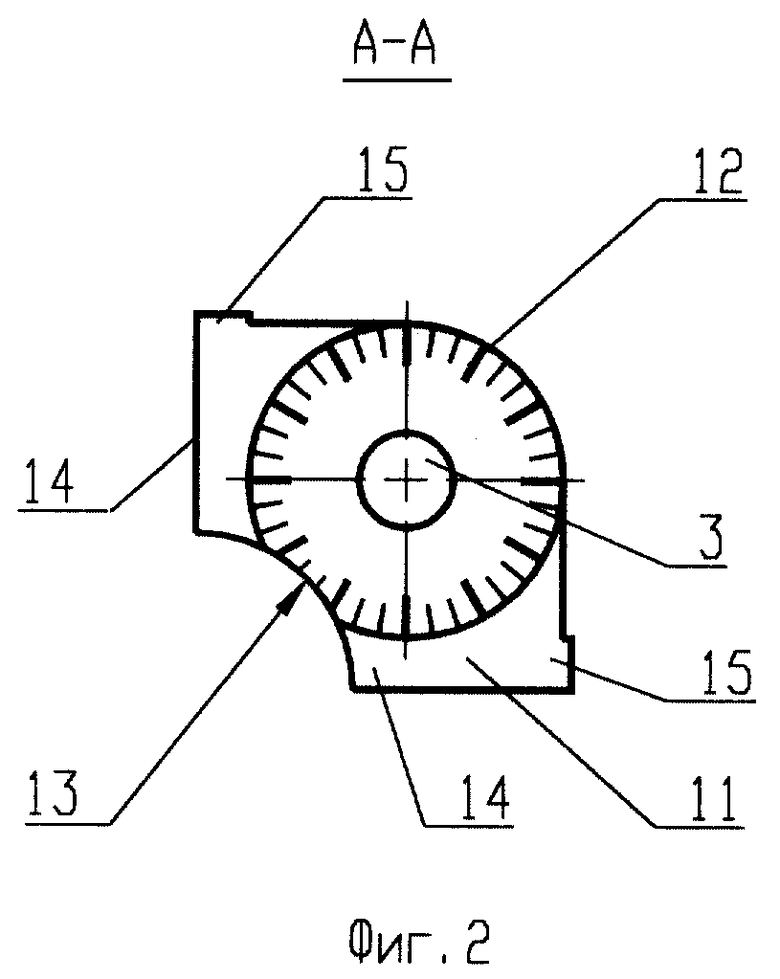

фиг. 2 - сечение А - А фиг. 1 с видом на лимб.

Устройство для крепления вибропреобразователя содержит установленный (см. фиг. 1) в корпусе 1 машины диагностируемый узел (условно не показан) с резьбовыми отверстиями 2 под ввертные элементы крепления.

В одно из отверстий 2 ввернута шпилька 3 ступенчатой формы (ввертный элемент крепления диагностируемого узла), который проходит через крышку 4, закрывающую диагностируемый узел.

На шпильке 3 одето несущее основание, которое выполнено в виде сменного установочного кронштейна 5, входящего в набор идентичных кронштейнов.

Каждый установочный кронштейн 5 снабжен сквозным опорным отверстием 6, посредством которого кронштейн 5 одет на шпильку 3.

Опорное отверстие 6 имеет внутреннюю коническую часть. Меньшее основание конической части отверстия 6 обращено в сторону корпуса 1 машины.

В коническую часть отверстия 6 введен распорный конус 7 с хвостовиком 8, имеющим боковые лыски под ключ. Конус 7 навинчен на выступающую часть шпильки 3 и плотно поджат своей образующей поверхностью к конической части отверстия 6 для обеспечения фиксации кронштейна 5 под заданным углом на шпильке 3 в плоскости, перпендикулярной данной шпильке 3.

Кронштейн 5 имеет опорную плоскость 9 с резьбовыми отверстиями 10 под болты (условно не показаны) крепления однокоординатного вибропреобразователя.

В каждом входящем в набор кронштейне 5 опорная плоскость 9 выполнена наклонно к оси опорного отверстия 6 под индивидуальным (для каждого кронштейна) углом, равным углу направления действия вектора максимальных сил вибрации. Это обеспечивает установку однокоординатного вибропреобразователя его осью чувствительности на опорной плоскости 9 в указанном направлении.

Индивидуальный угол наклона опорной плоскости 9 определен для каждого установочного кронштейна 5 отдельно в пределах, указанных в таблице.

Указанные в таблице предельные параметры углов наклона кронштейнов обеспечивают устройству установку вибропреобразователя под углом, при котором его ось чувствительности максимально воспринимает вибрацию, действующую под заранее определенным углом, лежащим по середине интервала значений угла. Выполнение наклона опорной плоскости под углом, выходящим за пределы указанных параметров, приводит к нарушению точности показаний однокоординатного вибропреобразователя.

На шпильке 3 между кронштейном 5 и корпусом 1 установлены шайба 10 и лимб 11.

Лимб 11 (см. фиг. 2) выполнен в виде фигурного диска, снабженного угломерной шкалой 12 и элементами, выполненными в теле диска с возможностью фиксации за корпус машины в виде, например, выемки 13, выступов 14 или отгибных лапок 15. Форма выполнения элементов фиксации лимба 11 выполнена ответной форме корпуса 1 машины.

При этом элементы фиксации 13, 14 и 15 выполнены с возможностью фиксирующего контакта с крышкой 4 диагностируемого узла.

На теле кронштейна 6 нанесены ответные угломерные риски 16.

Работает устройство следующим образом.

Для замера уровня вибрации с помощью однокоординатного вибропреобразователя необходимо установить его таким образом, чтобы ось его чувствительности совпадала с направлением вектора максимальных сил вибрации. Это направление зависит от многих факторов: мощности диагностируемого узла, степени его наработки, конкретной машины и т.д., и определяется заранее по определенным методикам.

По определенному углу оператор производит установку и крепление вибропреобразователя.

Первоначально оператор в отверстие 2 вворачивает шпильку 3, на выступающую за крышку 4 ступень шпильки 3 одевает лимб 11, так что его выступы 14 и выемка 13 контактируют с наружной поверхностью крышки 4, лапки 15 изгибает и отогнутую часть лапок 15 поджимает к краям крышки 4 (см. фиг. 1).

Затем на шпильку 3 оператор надевает шайбу 10 и установочный кронштейн 5, предварительно выбрав тот кронштейн 5, который углом наклона опорной плоскости 9 соответствует углу наклона заранее определенного угла действия вектора максимальных сил вибрации в плоскости, продольной оси отверстия 6.

При установке установочного кронштейна 5 оператор поворачивает его на шпильке 3 до положения кронштейна 5 в соответствии с определенным угловым положением. Данное положение оператор определяет путем совмещения одной из угломерных рисок 16 и соответствующего деления на угломерной шкале 12 лимба 11.

После этого оператор фиксирует кронштейн 5 в данном положении. Для этого на шпильку 3 навинчивает распорный конус 7 до упора его конической части в коническую часть опорного отверстия 6. Навинчивание конуса 7 оператор производит монтажным ключом за хвостовик 8.

После затягивания конуса 7 на опорную поверхность 9 оператор устанавливает вибропреобразователь, при этом болты его крепления ввинчивает в резьбовые отверстия 10.

После всех указанных операций однокоординатный вибропреобразователь готов к эксплуатации.

Во время эксплуатации (вибродиагностики) силы вибрации передаются через корпус 1, шпильку 3, распорный конус 7 установочному кронштейну 5.

Кронштейн 5 передает вибрацию вибропреобразователю. При этом вибрация передается в направлении нормали к опорной плоскости 9 кронштейна 5, которая совпадает с направлением действия вектора максимальных сил вибрации диагностируемого узла.

Это позволяет применять более дешевый однокоординатный вибропреобразователь в тех областях, где без предложенного устройства необходимо применять трехкоординатный вибропреобразователь.

Таким образом, предложенное устройство для крепления вибропреобразователя обеспечивает снижение затрат на процесс диагностики путем обеспечения возможности использования однокоординатного вибропреобразователя в широком диапазоне углов действия вектора суммарных сил вибрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ВИБРОПРЕОБРАЗОВАТЕЛЯ | 1997 |

|

RU2138793C1 |

| Способ и устройство установки вибропреобразователя | 2018 |

|

RU2684354C1 |

| СПОСОБ УСТАНОВКИ ВИБРОПРЕОБРАЗОВАТЕЛЯ | 1998 |

|

RU2149374C1 |

| Система и способ диагностики машин | 2018 |

|

RU2700292C2 |

| УСТРОЙСТВО ДЛЯ ЗАМЕРА УРОВНЯ ВИБРАЦИИ МАШИН | 1999 |

|

RU2178154C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЦЕНТРОБЕЖНОГО НАСОСНОГО АГРЕГАТА ПО ВИБРАЦИИ КОРПУСА | 1994 |

|

RU2068553C1 |

| БЕСПРОВОДНОЙ ДАТЧИК ВИБРАЦИИ (ВАРИАНТЫ) | 2010 |

|

RU2437071C2 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МАШИН | 2006 |

|

RU2314508C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ВИБРОПРЕОБРАЗОВАТЕЛЯ | 1994 |

|

RU2078314C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОРШНЕВЫХ МАШИН ПО СПЕКТРАЛЬНЫМ ИНВАРИАНТАМ | 2007 |

|

RU2337341C1 |

Устройство предназначено для крепления вибропреобразователя и может быть использовано в системах для вибродиагностики для долговременного наблюдения за техническим состоянием машин. Известные устройства для крепления вибропреобразователя содержат установленный в корпусе машины диагностируемый узел с креплениями, включающими ввертные резьбовые элементы, и несущее основание под вибропреобразователь. Несущее основание выполнено в виде кронштейна с продольной и поперечной полками. Продольная полка его снабжена, по крайней мере, одним сквозным опорным отверстием, одетым на ступенчатый ввертный резьбовой элемент крепления диагностируемого узла, а поперечная полка кронштейна снабжена опорной плоскостью под вибропреобразователь и отверстиями для его крепления. Несущее основание выполнено в виде набора сменных установочных кронштейнов, каждый из которых съемно закреплен на резьбовом элементе крепления диагностируемого узла с возможностью фиксации его углового положения. При этом опорная плоскость каждого сменного установочного кронштейна выполнена наклонно к оси сквозного опорного отверстия кронштейна под индивидуальным углом, равным углу направления действия вектора максимальных сил вибрации к оси резьбового элемента. Такое выполнение вибропреобразователя позволит снизить затраты на процесс диагностики путем обеспечения возможности использования однокоординатного вибропреобразователя в широком диапазоне углов действия вектора суммарных сил вибрации. 4 з.п.ф-лы, 1 табл. , 2 ил.

Кронштейн - Интервал углов наклона в градусах

Первый - 0 - 10

Второй - 10 - 20

Третий - 20 - 30

Четвертый - 30 - 40

Пятый - 40 - 50

Шестой - 50 - 60

Седьмой - 60 - 70

Восьмой - 70 - 80

Девятый - 80 - 90

4. Устройство по п.1, отличающееся тем, что между установочным кронштейном и корпусом машины на резьбовом элементе установлен лимб с угломерной шкалой, а на установочном кронштейне выполнена ответная угломерная риска.

| RU 20501533 C1, 20.12.1995 | |||

| Стенд для измерения вибраций подшипников качения | 1984 |

|

SU1250883A1 |

| СПОСОБ КОМПЛЕКСНОЙ ВИБРОДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2104510C1 |

| Устройство вибрационного контроля турбоагрегата | 1986 |

|

SU1444633A1 |

| Устройство вибрационного контроля турбоагрегата | 1989 |

|

SU1652862A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

2001-08-27—Публикация

1999-07-15—Подача