Изобретение относится к области обогащения полезных ископаемых и может быть использовало при обогащении магнетитовых руд.

Известен способ обогащения магнетитовых руд (см. патент Российской федерации N 1738359, кл. B 03 B 7/00, БИ N 21, 1992 г.), включающий классификацию по крупности концентрата конечной магнитной сепарации в гидроциклоне с возвратом песков классификации в измельчение и магнитную дешламацию слива конечной стадии измельчения (1).

Недостатком этого способа является то, что из-за низкой эффективности классификации конечного концентрата в гидроциклоне (не выше 40%) в пески классификации переходит значительная часть раскрытых частиц магнетита крупностью ниже расчетного класса, которые являются "лишним" материалом для измельчения. При возвращении песков гидроциклона на измельчение "лишний" продукт снижает удельную производительность мельниц и избирательность измельчения сростков магнетита, а также увеличивает количество шламов в измельченном продукте и повышает удельную поверхность концентрата.

Известен также способ обогащения магнетитовых руд, включающий измельчение исходного продукта и промпродукта внутри схемы в одну нитку (КАРМАЗИН В. И., КАРМАЗИН В.В. Магнитные методы обогащения, М., Недра, 1978, с. 221, рис. 4,Ш) (2).

Недостатком этого способа является то, что для повышения степени извлечения железа в концентрат при обогащении магнетитовых руд, технологические схемы обогащения насыщают дополнительными операцияии классификации с энергоемким крупноразмольным оборудованием и грунтовыми насосами, что приводит к дополнительным энергетическим и капитальным затратам, которые уже достигли своего предела и делают железорудный концентрат неконкурентноспособным на внутреннем и внешнем рынках.

Известен также способ обогащения магнетитовых руд, включающий проведение процесса в несколько технологических ниток, сообщенных между собой через пульподелители, стадиальное измельчение, стадиальную магнитную сепарацию сгущенного продукта дешламации, классификацию по крупности чернового концентрата на тонком грохоте и в гидроциклоне, введение крупной фракции промпродукта из узлов классификации двух совещенных ниток совместно со сливом конечной стадии измельчения в питание узла классификации одной из ниток перед конечной стадией измельчения, магнитную дешламацию тонкого продукта классификации и конечного концентрата магнитной сепарации с восходящим потоком воды одновременно с магнитной сепарацией слива дешламации (патент Российской федерации N 2061551, кл. B 03 C 1/00, БИ N 16, 1996 г. (3)).

Достоинством этого способа обогащения магнетитовых руд является то, что за счет подачи крупнозернистой фракции промпродукта из одной технологической нитки в совмещенную выводятся из работы на одной из ниток энергоемкие паровые мельницы. Еще одним достоинством является дополнительное выведение из промпродуктов бедных сростков и нерудных минералов за счет использования дешламации с восходящим потоком промывочной воды одновременно с магнитной сепарацией слива дешламации, что снижает удельные нагрузки на обогатительные операции, повышает эффективность обогащения магнетита и приводит к повышению качества концентрата по железу на 1,0% (абс).

Недостатком этого способа является то, что классификация по крупности в гидроциклоне в тонком грохоте подвергается черновой концентрат совместно со сливом конечной стадии измельчения, которые содержат значительное количество нерудных минералов (более 10%) и бедных сростков (до 15,0%) размерами, соизмеримыми с расчетным классом крупности.

Эти частицы из-за низкого удельного веса по сравнению с магнетитом при классификации по расчетному классу крупности в основном переходят в тонкий продукт классификации и разубоживают его. Вследствие этого, для повышения качества концентрата на 1,0% вводятся дополнительные операции магнитной сепарации (4 стадии) и классификации концентрата третьей стадии магнитной сепарации. Это снижает общий эффект ресурсосбережения.

Способ принят за прототип.

Настоящее изобретение направлено на решение задач повышения качества концентрата, ресурсосбережения и снижения удельной поверхности концентрата за счет дополнительного удаления в хвосты из чернового концентрата раскрытых частиц нерудных минералов и бедных сростков, а также за счет выведения из концентрата конечной магнитной сепарации путем его последовательной классификации по крупности в гидроциклоне и на тонком грохоте в товарный концентрат раскрытых частиц магнетита, обогащенных железом.

Поставленная цель достигается тем, что в известном способе обогащения, включающем проведение процесса в несколько технологических ниток, сообщенных между собой через пульподелители, классификацию на тонком грохоте, стадиальное измельчение, стадиальную магнитную сепарацию, дешламацию, классификацию в гидроциклоне, согласно изобретению черновой концентрат из узлов магнитной сепарации двух технологических ниток объединяют и через пульподелитель направляют в питание узла дешламации в восходящем потоке воды одной из технологических ниток, сгущенный продукт дешламации подвергают конечной магнитной сепарации этой нитки, концентрат которой направляют на классификацию в гидроциклон другой технологической нитки с получением слива и песков, последние классифицируют на тонком грохоте этой же нитки, крупный продукт тонкого грохота подвергают конечной классификации по крупности в гидроциклоне этой нитки с получением слива и песков, последние подвергают конечной стадии измельчения и дешламации, сгущенный продукт которой направляют на конечную стадию магнитной сепарации этой нитки, а полученный черновой концентрат через общий пульподелитель объединяют с черновым концентратором начальных стадий магнитной сепарации технологических ниток.

Это обеспечивает дополнительное выведение из чернового концентрата в слив дешламации более 10% (от исходной руды) раскрытых нерудных частиц и тонких бедных сростков, что повышает качество промпродукта по железу до 5,0% (абс. ) и облагораживает его вещественный состав перед конечной стадией магнитной сепарации в одной из совмещенных ниток.

В результате этого повышается избирательность разделения минералов в конечной стадии магнитной сепарации и снижается нагрузка на операцию до 20%. В совокупности этот отличительный признак позволяет получить концентрат конечной магнитной сепарации, состоящий практически из двухкомпонентов, раскрытых частиц магнетита и сростков магнетита с нерудными минералами.

Решение поставленной задачи достигается также за счет того, что концентрат конечной магнитной сепарации классифицируют по расчетному классу крупности в гидроциклоне. При осуществлении классификации концентрата с полученным вещественным составом в слив классификации переходят в основном частицы раскрытого магнетита крупностью ниже расчетного класса, как более легкие и имеющие более высокую удельную поверхность, чем сростков. Сростки всегда крупнее расчетного класса и как более тяжелые переходят в пески классификации. Вследствие того, что раскрытые частицы магнетита имеют содержание железа, близкое к содержанию в его мономинеральной разности (72,4%), слив классификации значительно обогащается железом (до 6,0% абс.). Таким образом, классификация по крупности в гидроциклоне концентрата конечной магнитной сепарации становится эффективной обогатительной операцией.

Решение задачи обеспечивается также тем, что пески классификации в гидроциклоне концентрата конечной магнитной сепарации подвергаются классификации по расчетному классу крупности на тонких грохотах.

Известно, что при классификации в гидроциклонах минеральные частицы между сливом и песками распределяются как по крупности, так и по весу. Поэтому, а также вследствие низкой эффективности классификации в пески классификации переходит значительное количество зерен магнетита крупностью ниже расчетного класса, но с удельным весом, близким к мономинеральной разности магнетита. Содержание железа в таких частицах также приближается к максимальному. При тонком грохочении песков по расчетному классу крупности мелкие, обогащенные железом частицы магнетита выделяются в тонкий продукт грохочения (подрешетный). Объединение тонкого продукта грохочения со сливом гидроциклонов повышает качество концентрата, а также повышает извлечение расчетного класса крупности в общий тонкий продукт классификации и грохочения, а следовательно, и магнетита.

На решение поставленной задачи направлено также то, что крупный (надрешетный) продукт тонкого грохота подвергают конечной стадии классификации по крупности в гидроциклоне.

Известно, что все операции в известных аппаратах имеют низкую эффективность классификации по расчетному классу крупности (не более 40%). Вследствие этого, после классификации на тонких грохотах песков гидроциклона в надрешетном продукте грохота еще остается значительное количество магнетита крупностью ниже расчетного класса. Введение операции конечной классификации в гидроциклоне надрешетного продукта тонкого грохота обеспечивает дополнительное выведение в концентрат частиц магнетита крупностью ниже расчетного класса, обогащенных железом до 70%. Это повышает качество концентрата и извлечение магнетита в концентрат. В совокупности последовательная классификация концентрата конечной магнитной сепарации в гидроциклонах и на тонком грохоте вдвое повышает общую эффективность классификации и обеспечивает выведение в концентрат основной части раскрытого магнетита крупностью ниже расчетного класса. Вследствие этого, по сравнению с известным способом в песках конечной классификации в несколько раз снижается количество зерен магнетита крупностью ниже расчетного класса и более чем в 1,5 раза повышается содержание сростков при уменьшении общего выхода песков в 2,5 раза. Таким образом, вещественный состав песков конечной классификации облагораживается и становится более благоприятным для их доизмельчения.

Вследствие уменьшения выхода песков конечной классификации по заявляемому способу снижается нагрузка на конечную стадию измельчения более чем в 2 раза, что в целом приводит к снижению энергозатрат в конечной стадии измельчения. По вышеуказанным причинам в конечной стадии измельчения снижается переизмельчение частиц магнетита, что приводит к уменьшению потерь магнетита (железа) в обогатительных операциях и, как следствие, приводит к повышению извлечения железа в концентрат и ресурсосбережению.

На решение задачи направлено также объединение тонких продуктов классификации концентрата конечной магнитной сепарации и их совместная дешламация. Этот признак обеспечивает сокращение фронта дешламации, что приводит к дополнительному ресурсосбережению.

Решение задачи также достигается тем, что слив конечной стадии измельчения подвергают магнитной дешламации. В этих условиях дешламация продукта измельчения проводится более эффективно, чем дешламация тонких продуктов классификации в известном способе, так как проводится на продукте с более крупной гранулометрической характеристикой и ведется по более крупному классу. Поэтому выход нерудных частиц и бедных сростков в слив дешламации увеличивается почти вдвое. В результате сгущенный продукт дешламации, поступающий на последующую магнитную сепарацию, имеет более благоприятный вещественный состав для разделения минеральных частиц. Это приводит к повышению качества чернового концентрата и снижению потерь магнетита с хвостами сепарации.

На решение задачи направлено также то, что конечный концентрат магнитной сепарации из одной совмещенной нитки направляется на классификацию в гидроциклоне на другую нитку. Этот признак обеспечивает выведение из технологического процесса некоторых обогатительных операций: IV стадии ММС, классификацию концентрата III стадии ММС, тонкое грохочение концентрата II стадии ММС, а также часть энергоемких грунтовых насосов, что обеспечивает дополнительное ресурсосбережение.

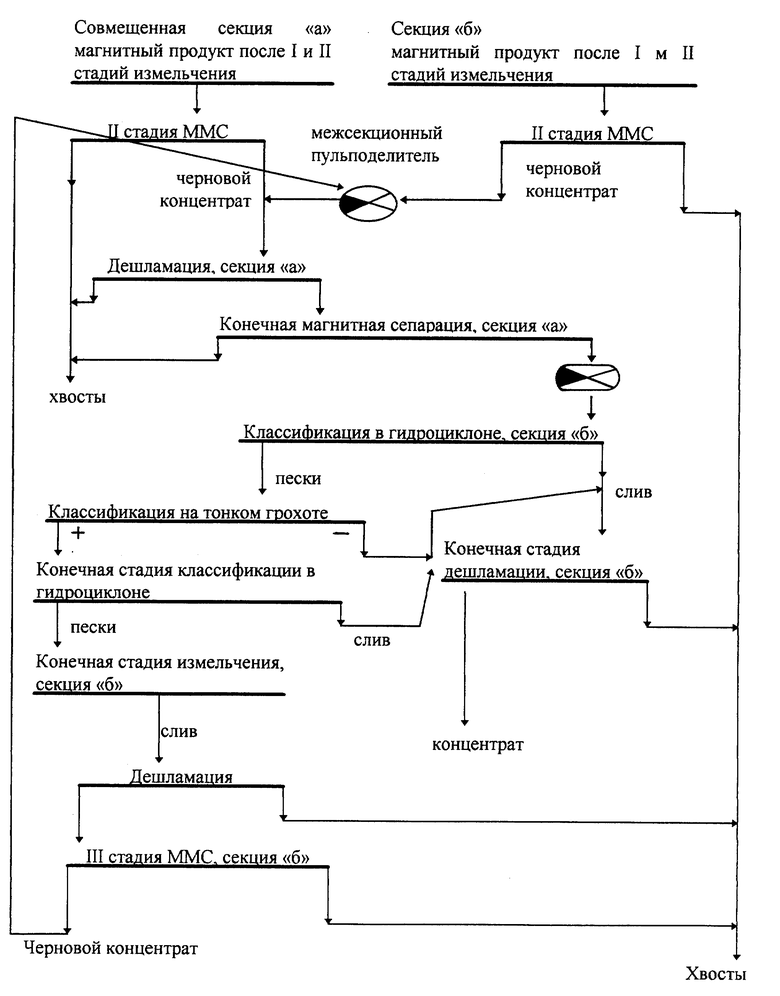

На чертеже приведена принципиальная технологическая схема обогащения магнетитовых руд.

Предлагаемый способ осуществляется следующим образом.

В соответствии с представленной на чертеже схемой черновой концентрат первой и второй стадий магнитной сепарации (I и II стадий ММС) двух технологических ниток или секций объединяют в межсекционном пульподелителе. Объединенный черновой концентрат I и II стадий ММС через межсекционный пульподелитель направляют на магнитную дешламацию перед конечной III стадией магнитной сепарации в одну из совмещенных ниток (секция "а").

Дешламацию чернового концентрата проводят с восходящим потоком воды и одновременно с магнитной сепарацией слива дешламатора с содержанием твердого в сгущенном продукте около 60%. Сгущенный продукт дешламации подвергают конечной стадии магнитной сепарации на совмещенной секции "а". Концентрат конечной III стадии магнитной сепарации секции "а", представленный в основном сростками магнетита крупностью ниже расчетного класса и раскрытыми частицами магнетита, через межсекционный пульподелитель направляют на другую секцию "б" и классифицируют по расчетному классу крупности в гидроциклонах. Слив классификации с содержанием расчетного класса крупности в пределах 95%, в который переходят тонкие частицы раскрытого магнетита, обогащенные железом, направляют на дешламацию секции "б".

Пески гидроциклонов, куда наряду со сростками магнетита, вследствие низкой эффективности классификации, переходит значительное количество частиц магнетита крупностью ниже расчетного класса, подвергают классификации по расчетному классу крупности на тонких грохотах секции "б". Тонкий продукт грохочения (подрешетный) с содержанием расчетного класса крупности около 93% объединяют со сливом классификации гидроциклонов. Крупный продукт грохочения (надрешетный) направляют на конечную стадию классификации в гидроциклонах секции "б". Слив конечной классификации с содержанием расчетного класса крупности около 95% объединяют с тонкими продуктами классификаций в гидроциклонах, а также тонких грохотов и направляют на конечную стадию магнитной дешламации секции "б". Сгущенный продукт конечной дешламации выводят в виде концентрата.

Пески конечной классификации в гидроциклонах направляют на конечную стадию измельчения. Слив конечной стадии измельчения направляют на дешламацию. Сгущенный продукт дешламации подвергают третьей стадии ММС на секции "б". Черновой концентрат III стадии ММС секции "б" через межсекционный пульподелитель объединяют с черновым концентратом II стадии ММС обеих ниток и направляют на дешламацию в секцию "а".

Пример.

Осуществляют обогащение магнетитовых кварцитов Костомукшского месторождения, содержащих магнетита 33,8% и общего железа 30% на двух совмещенных технологических нитках или секциях NN ("а"), ("б"), Костомукшской обогатительной фабрики общей производительностью по руде - 500 т/час.

В соответствии с представленной на чертеже технологической схемой обогащения черновые концентраты первой и второй стадий магнитной сепарации секций NN "а", "б" объединяют в межсекционном пульподелителе. Объединенный черновой концентрат с содержанием железа около 60% расчетного класса крупности (-0,05 мм) около 62% и твердого в пределах 50% направляют в секцию N "а" на дешламацию, которую проводят с восходящим потоком воды одновременно с магнитной сепарацией слива дешламации. Слив дешламации отправляют в хвосты. Сгущенный продукт дешламации с содержанием железа около 64%, кл. -0,05 до 65% и твердого около 50% через межсекционный пульподелитель направляют на классификацию в гидроциклоны на секцию N "б". Классификацию проводят по классу 0,05 мм. Слив классификации с содержанием железа до 69,5%, кл. 0-05 мм около 95% и твердого в пределах 8-9% направляют на конечную стадию дешламации секции N "б". Пески гидроциклонов с содержанием железа около 58%, кл. -0,05 около 60% и твердого до 75% направляют на классификацию по классу 0,05 мм на тонкие грохоты секции N "б". Тонкий продукт грохочения с содержанием железа около 69%, кл. -0,05 около 94% и твердого в пределах 25-30% объединяют со сливом гидроциклонов и направляет на конечную стадию классификации в гидроциклонах по классу 0,05 мм секции N "б". Слив классификации с содержанием железа до 70%, кл. -0,05 в пределах 96% и твердого 7-8% объединяют с тонкими продуктами классификации в гидроциклонах и на тонких грохотах.

Объединенный тонкий продукт всех классификаций направляют на конечную стадию магнитной дешламации, секции "б", которую проводят с восходящим потоком воды одновременно с магнитной сепарацией слива дешламации.

Пески конечной стадии классификации с содержанием железа около 56,5%, кл. -0,05 до 17% и твердого около 70% направляют в конечную стадию измельчения секции N "б".

Измельченный продукт (слив) конечной стадии измельчения с содержанием железа до 56,5%, кл. -0,05 в пределах 70-72% и твердого около 70% направляют на дешламацию секции N "б". Слив дешламации направляют в хвосты. Сгущенный продукт дешламации с содержанием железа до 60%, кл. - 0,05 около 73% и твердого в пределах 60% направляют в третью стадию магнитной сепарации секции N "б". Немагнитный продукт третьей стадии магнитной сепарации отправляют в отвал. Черновой концентрат третьей стадии магнитной сепарации с содержанием железа около 62%, кл. -0,05 мм в пределах 74-75% и твердого около 50% через межсекционный пульподелитель объединяют с черновыми концентратами второй стадии магнитной сепарации секций N "а" и N "б" и направляют на дешламацию секции N "а".

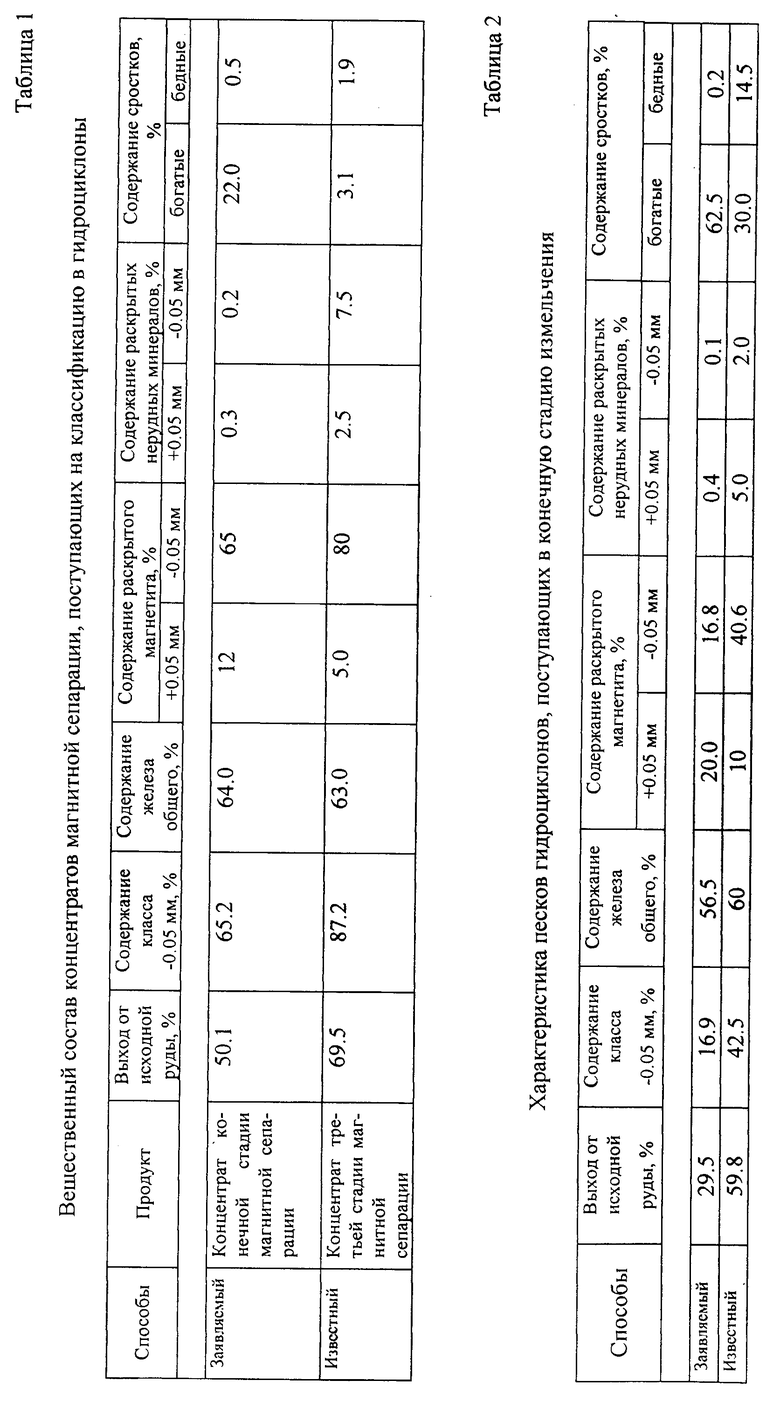

В таблице 1 приведен вещественный состав концентратов магнитной сепарации, поступающих на классификацию в гидроциклоны по заявляемому и известному способам. При использовании заявляемого способа выход концентрата от руды на 19,4% меньше, чем по известному, что снижает нагрузку на грунтовые насосы, питающие гидроциклоны, и приводит к снижению энергозатрат. Вследствие того, что по заявляемому способу магнитная сепарация проводится на более крупном продукте, избирательность разделения минеральных частиц повышается и достигается более качественный концентрат 64% железа, в то время, как по известному способу 63% железа. По этой же причине содержание нерудных минералов в концентрате, полученному по заявляемому способу, в 20 раз меньше, чем по известному, а нерудных частиц крупностью ниже - 0,05 мм меньше в 37,5 раза.

При классификации в гидроциклонах это приводит к тому, что в слив классификации при использовании заявляемого способа переходит очень незначительное количество нерудных минералов по сравнению с известным. Из таблицы 1 отчетливо видно, что концентрат магнитной сепарации, полученный по заявляемому способу, практически представлен двумя компонентами: раскрытыми частицами магнетита и его сростками, что более благоприятно для проведения классификации, чем трехкомпонентный состав концентрата, получаемый по известному способу. Вследствие этого классификация в гидроциклонах по заявляемому способу становится более эффективной обогатительной операцией и повышает содержание железа в сливе гидроциклонов до 6,0% (асб.), в то время, как по известному, в пределах 2-3% (абс.).

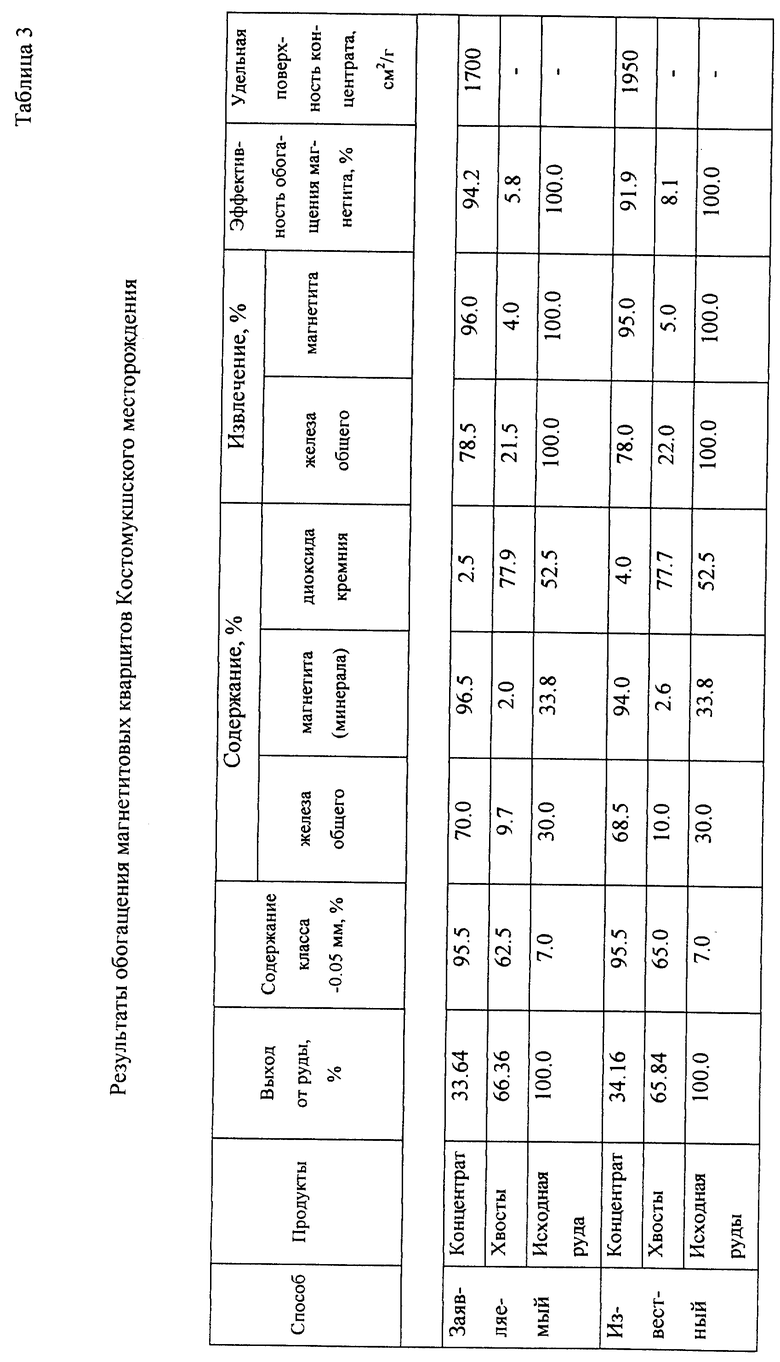

В таблице 2 приводится характеристика песков гидроциклонов, поступающих в конечную стадию измельчения. При использовании заявляемого способа выход песков гидроциклонов вдвое ниже, чем по известному, что снижает нагрузку на мельницы и приводит к снижению энергозатрат. В то же время "лишнего" материала для измельчения в песках, полученных по заявляемому способу, значительно меньше, чем по известному: раскрытого магнетита крупностью ниже 0,05 мм в 2,5 раза, нерудных минералов в 14 раз и бедных сростков в 29 раз. Это приводит к повышению избирательности и в целом к повышению эффективности измельчения. Вследствие этого, повышается степень раскрытия сростков, что приводит к повышению селективности разделения минералов в последующих обогатительных операциях и обеспечивает повышение качества концентрата, снижение потерь магнетита с хвостами обогащения и увеличение извлечения железа в концентрат.

В таблице 3 приведены результаты обогащения магнетитовых кварцитов Костомукшского месторождения. При использовании заявляемого способа отличительные признаки обеспечивают повышение качества по железу на 1,5% при одинаковом содержании расчетного класса в концентратах и снижение на 1,5% лимитирующей примеси - кремнезема. В то же время, извлечение железа в концентрат по сравнению с известным способом повышается на 0,5%, а эффективность обогащения по магнетиту (минералу) на 2,3%, что доказывает более высокую эффективность заявляемого способа.

Наряду с этим, за счет выведения из процесса ряда обогатительных операции: четвертой стадии магнитной сепарации, классификации концентрата третьей стадии магнитной сепарации и тонкого грохочения черновых концентратов II стадии магнитной сепарации, а также энергоемких грунтовых насосов, обеспечивающих эти операции, ресурсозатраты на 1 т концентрата снижаются до 30%.

Наряду с этим, вследствие того, что раскрытые частицы магнетита выделяются в товарный концентрат из продукта с крупной гранулометрической характеристикой (непереизмельченного), удельная поверхность концентрата снижается до 1700 см2/г. Это благоприятно отражается на дальнейших технологических операциях по переработке концентрата: фильтрацию, окомкование, обжиг и другие.

Исходя из вышеизложенного, можно сделать заключение, что предложенное изобретение является новым, обладает изобретательским уровнем и может быть использовано в промышленности при обогащении магнетитовых руд.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 1997 |

|

RU2132742C1 |

| Способ многостадиального обогащения тонковкрапленных магнетитовых руд | 1990 |

|

SU1738359A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ МАГНИТНО-ГРАВИТАЦИОННОЙ СЕПАРАЦИИ | 2000 |

|

RU2187379C2 |

| СПОСОБ ДООБОГАЩЕНИЯ МАГНЕТИТОВОГО КОНЦЕНТРАТА | 1994 |

|

RU2077390C1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 1993 |

|

RU2061551C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МАГНЕТИТОВОГО КОНЦЕНТРАТА | 2012 |

|

RU2535722C2 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290999C2 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 2003 |

|

RU2241544C2 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2020 |

|

RU2751185C1 |

Изобретение относится к обогащению полезных ископаемых, преимущественно к обогащению магнетитовых руд. Сущность изобретения заключается в том, что при проведении процесса обогащения в несколько технологических ниток две нитки соединяют между собой межсекционными пульподелителями. Черновые концентраты двух совмещенных ниток через пульпоотделитель направляются на дешламацию с восходящим потоком воды одновременно с магнитной сепарацией (МС) слива в одну из совмещенных ниток. Сгущенный продукт дешламации подвергают конечной магнитной сепарации этой нитки, концентрат которой направляется на классификацию в гидроциклон в другую нитку и с получением слива и песков, пески гидроциклонов подвергают классификации на тонких гротах этой же технологической нитки, а надрешетный - крупный - продукт классифицируют в гидроциклонах этой нитки. Обогащенные магнетитом (железом) тонкие продукты классификации подвергают конечной стадии: измельчению и дешламации, сгущенный продукт которой направляют на конечную стадию магнитной сепарации этой нитки. Полученный черновой концентрат через пульпоотделитель объединяют с черновым концентратом начальных стадий МС. Способ позволяет повысить содержание железа в концентрате до 70% и извлечение железа в концентрат на 0,5%, а также снизить удельную поверхность концентрата до 1700 см2/г и ресурсозатраты при обогащении магнетитовых руд до 30%. 1 ил., 3 табл.

Способ обогащения магнетитовых руд, включающий проведение процесса в несколько технологических ниток, сообщенных между собой через пульподелители, классификацию на тонком грохоте, стадиальное измельчение, стадиальные магнитную сепарацию, дешламацию, классификацию в гидроциклоне, отличающийся тем, что черновой концентрат из узлов магнитной сепарации двух технологических ниток объединяют и через пульподелитель направляют в питание узла дешламации в восходящем потоке воды одной из технологических ниток, сгущенный продукт дешламации подвергают конечной магнитной сепарации этой нитки, концентрат которой направляют на классификацию в гидроциклоне другой технологической нитки с получением слива и песков, последние классифицируют на тонком грохоте этой же технологической нитки, крупный продукт тонкого грохота подвергают конечной классификации по крупности в гидроциклоне этой нитки с получением слива и песков, последние подвергают конечной стадии измельчения и дешламации, сгущенный продукт которой направляют на конечную стадию магнитной сепарации этой нитки, а полученный черновой концентрат через общий пульподелитель объединяют с черновым концентратом начальных стадий магнитной сепарации технологических ниток.

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 1993 |

|

RU2061551C1 |

| Способ многостадиального обогащения тонковкрапленных магнетитовых руд | 1990 |

|

SU1738359A1 |

| Способ магнитного обогащения магнетитовых и смешанных железных руд | 1990 |

|

SU1832055A1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 1994 |

|

RU2068302C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ | 1992 |

|

RU2067026C1 |

| СПОСОБ МОКРОГО МАГНИТНОГО ОБОГАЩЕНИЯ СЛАБОМАГНИТНЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 1998 |

|

RU2123389C1 |

| DE 3337264 A1, 25.04.1985 | |||

| US 4144164 A, 13.03.1979 | |||

| КАРМАЗИН В.Н | |||

| и др | |||

| Магнитные методы обогащения | |||

| - М.: Недра, 1978, с.216-242 | |||

| ГОРНЫЙ ЖУРНАЛ, N 3, 1996 | |||

| - М.: АК МАКИНВЕСТ, с.27 - 29. | |||

Авторы

Даты

2000-05-27—Публикация

1998-07-29—Подача