Изобретение относится к способам получения топлива для судовых двигателей и может быть использовано в нефтеперерабатывающей промышленности.

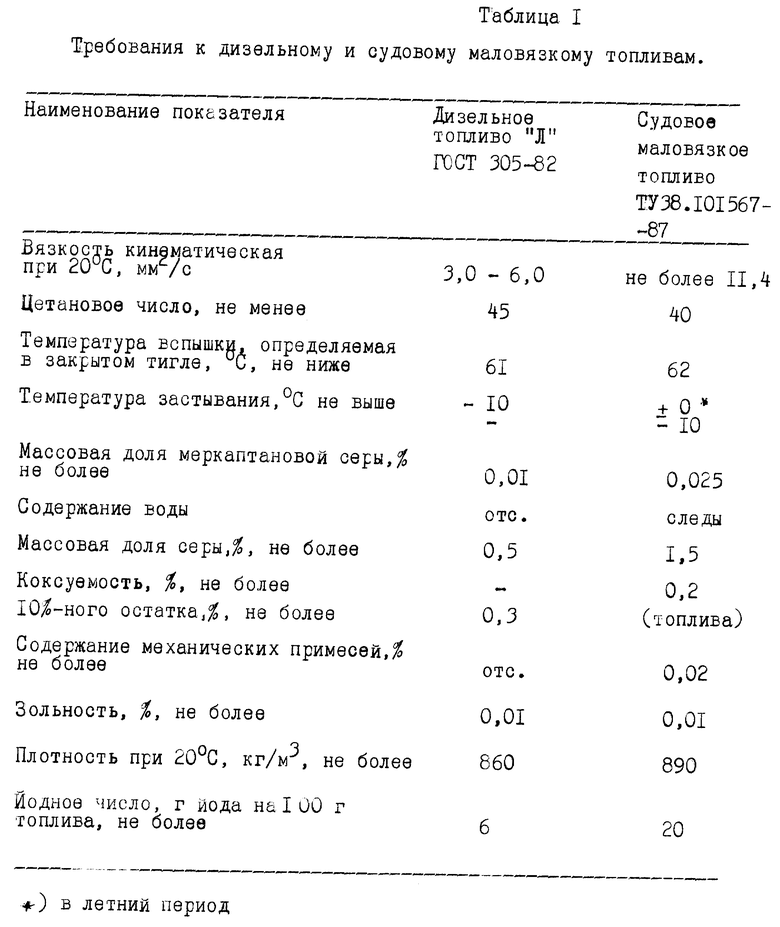

Топливо судовое маловязкое предназначено для использования в среднеоборотных и высокооборотных дизельных двигателях взамен дефицитного дизельного топлива по ГОСТ 305-82, потребляемого на водном транспорте. Требования к дизельному топливу марки Л-0,5-62 (ГОСТ 305-82) и предлагаемому судовому маловязкому топливу представлены в табл. 1. Из данных табл. 1 следует, что к судовому маловязкому топливу (ТУ 38.101567-87) предъявляются менее жесткие требования по сравнению с дизельным топливом марки "Л" по ГОСТ 305-82. Так, цетановое число судового маловязкого топлива (СМТ) должно быть не менее 40, а для дизельного топлива "Л" - не менее 45 единиц. Содержание серы в разрабатываемом топливе допускается до 1,5% вместо до 0,5% для дизельного топлива "Л". Так как в состав судового маловязкого топлива вовлекаются дистилляты вторичных процессов (каталитического, термического крекинга и коксования) йодное число в СМТ может достигать 20 г йода на 100 г топлива, тогда как в дизельном "Л" топливе оно не должно превышать 6 г йода на 100 г топлива; плотность при 20oC для СМТ может достигать 890 кг/м3 против 860 кг/м3 для дизельного Л-0,5. Фракционный состав в требованиях ТУ 38.10156787 на предлагаемое СМТ не нормируется, однако кинематическая вязкость при 20oC может достигать 11,4 мм2/с вместо не более 6,0 мм2/с

-верхнего предела для дизельного топлива. Однако потребителем предъявляются жесткие требования к эксплуатационным характеристикам СМГ: повышению химической стабильности, смазывающей и теплотворной способности, снижению коррозионной активности и нагарообразования, улучшению низкотемпературных свойств (температуры застывания).

Известен способ получения СМТ путем компаундирования фракции прямой перегонки нефти: атмосферного газойля - фракции 240-450oC, первого вакуумного погона - фракции 200-400oC, дистиллятов коксования - фракции 160-400oC и каталитического крекинга - фракции 180-400oC, с дизельным топливом - фракцией 160-360oC в соотношении 15:5:5:60:15 - 5:25:30:5:35 /Топливо маловязкое судовое, патент РФ N 2076138, БИ N9, 1997 г./

Однако в данном способе получения используются низкокипящие фракции, что приводит к низкой температуре вспышки (62oC), низкому цетановому числу СMT (42 единицы и ниже), невысокой теплоте сгорания (46-47 кДж/кг) и смазывающим свойствам (60-62 кг). Высокое содержание серы 1,12-1,18%) и непредельных углеводородов в СМТ (И.ч. = 12,5-16,4 г йода на 100 г топлива) привели к повышенной коррозии металла в обычных условиях (потеря стали 3 на приборе Пинкевича 16,7 г/м2) и в условиях конденсации воды (1,2-1,3 г/м2) по ГОСТ 18597-73. Использование дистиллята коксования, выкипающего в пределах 160-400oC, также способствует снижению стабильности топлива при хранении и повышенному содержанию в топливе сернистых и ненасыщенных соединений.

Наиболее близким техническим решением к заявляемому изобретению является способ получения маловязкого судового топлива /патент РФ N 2074232, С 10 С 57/00, БИ N6, 1997 г./ путем перегонки нефти на установке АВТ с выделением фракций: 160-360oC, 160-420oC и 300 - 480oC с последующим их смешиванием в массовом соотношении 40:40:20 - 60:30:10 с получением дистиллята прямой перегонки, фракцию 250-550oC, получаемую на установке АВТ, подвергают каталитическому крекингу на специальном цеолитсодержащем катализаторе типа "ЕМКАТ" на установке Г - 43/102. Из катализата выделяют фракцию 160-400oC и компаундируют ее с дистиллятом прямой перегонки в соотношении 20:80 - 60:40.

В известном способе производства СМТ используются легкие фракции прямой перегонки нефти и каталитического крекинга, что приводит к снижению температуры вспышки, цетанового числа, теплоты сгорания и смазочной способности топлива. Кроме того, в данном способе производства СМТ применяется очень трудоемкий и морально устаревший технологический процесс каталитического крекинга в движущемся слое крупногранулированного шарикового катализатора, приводящий также к ухудшению качества топлива.

Изобретение решает техническую задачу улучшения эксплуатационных свойств топлива, химической стабильности, смазывающей и теплотворной способности, антикоррозионных и низкотемпературных свойств и высвобождение низкокипящих фракций для их использования по целевому назначению.

Сущность изобретения заключается в том, что в известном способе получения судового маловязкого топлива, включающем выделение фракций путем атмосферно-вакуумной перегонки, смешение их с получением дистиллята прямой перегонки нефти, каталитический крекинг вакуумного газойля с выделением из катализата фракции и компаундированием ее с дистиллятом прямой перегонки нефти, согласно изобретению путем атмосферно-вакуумной перегонки выделяют фракции 155-360oC, 155-435oC, 220-500oC, которые смешивают в массовом соотношении 40: 55: 5 - 55:35:10, а фракцию тяжелого вакуумного газойля 240-560oC подвергают предварительно гидроочистке на алюмокобальтмолибденовом катализаторе, затем каталитическому крекингу в псевдоожиженном слое микросферического катализатора с отделением от полученного продукта фракции 155-420oC при массовом соотношении в дистилляте каталитического крекинга фракции 155-325oC и фракции 325-420oC 90:10 - 99:1 с последующим смешением этой фракции с дистиллятом прямой перегонки в массовом соотношении 15:85 - 65:35.

Выделение в предлагаемом способе путем прямой перегонки нефти фракций с минимальным содержанием низкокипящих и максимальным - высококипящих прямогонных компонентов и компаундирование их в определенном соотношении обеспечивает повышение смазывающей и теплотворной способности топлива, улучшение качества и высокие эксплуатационные свойства.

Каталитическому крекингу в предлагаемом способе подвергают фракцию тяжелого вакуумного газойля 240-560oC с минимальным содержанием дизельных фракций, выкипающих до 240oC и ограниченной температурой конца кипения, не превышающей 560oC, что обусловлено неблагоприятным их воздействием на процесс каталитического крекинга, качество получаемых продуктов и закоксовывание катализатора.

Предлагаемая предварительная гидроочистка сырья установки каталитического крекинга тяжелого вакуумного газойля 240-560oC на алюмокобальтмолибденовом катализаторе приводит к повышению химической стабильности топлива и уменьшению отложений в топливной системе за счет удаления из топлива части гетероорганических (серу-, азот- и кислородсодержащих) и ненасыщенных соединений. При этом общее снижение содержания сернистых и кислородсодержащих органических соединений уменьшает коррозионное воздействие топлива на детали цилиндро-поршневой группы двигателя.

Фракцию тяжелого вакуумного газойля 240-560oC подвергают каталитическому крекингу в псевдоожиженном слое микросферического цеолитсодержащего кетализатора в лифт-реакторе установки типа Г-43-107, дающем возможность провести крекинг тяжелого вакуумного дистиллята с образованием в основном моно-и бициклических ароматических и нафтеновых углеводородов, обеспечивающих хорошие смазывающие и низкотемпературные свойства топлива (высокую смазывающую способность и низкую температуру застывания). Из катализата выделяют фракцию 155-325oC и 325-420oC, смешивают их в соотношении 90:10 - 99:1, получают дистиллят каталитического крекинга, выкипающий в интервале 155-420oC, который компаундируют с дистиллятом прямой перегонки нефти в соотношении 15: 85-65:35.

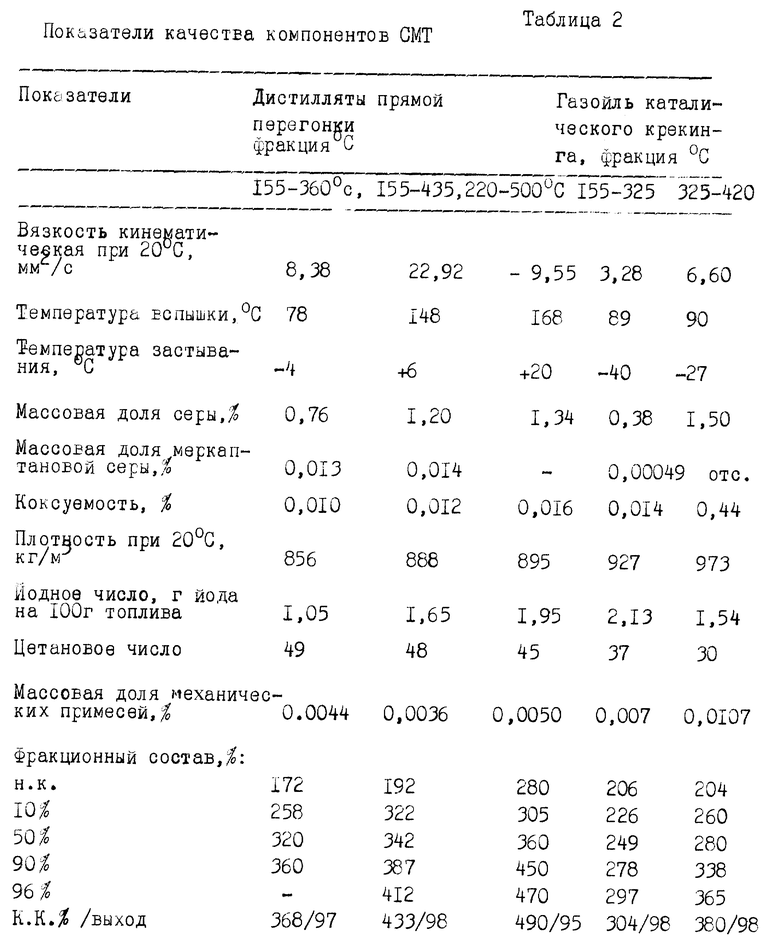

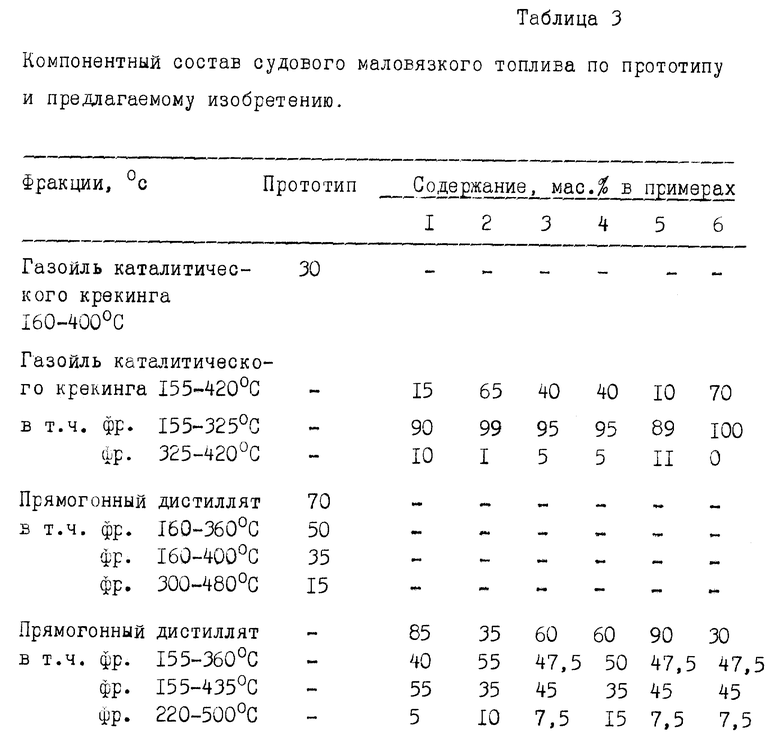

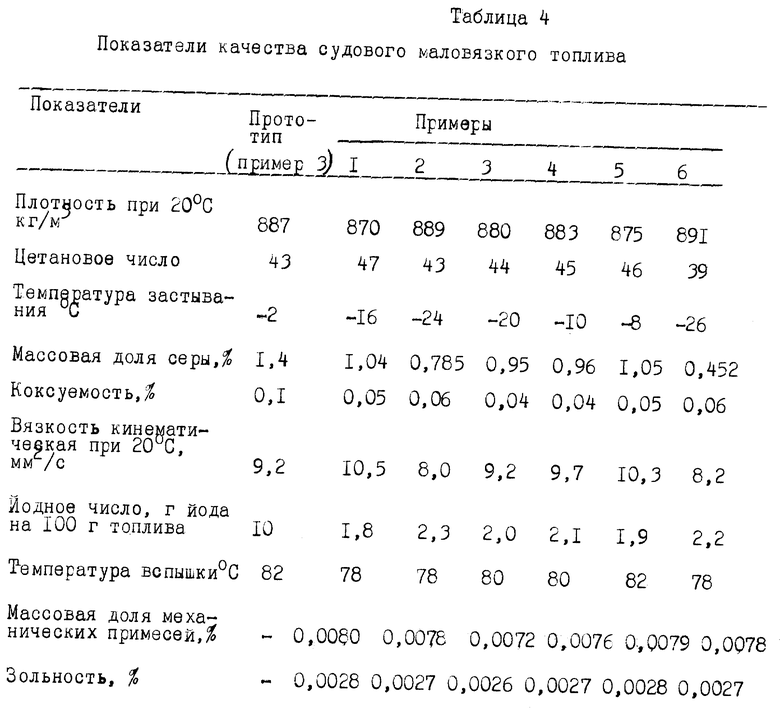

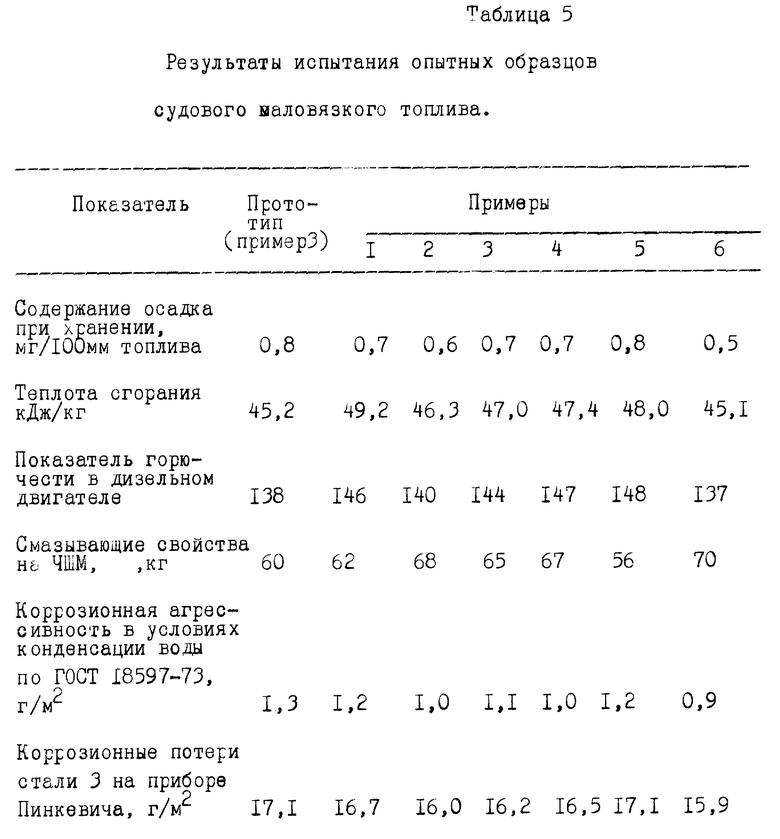

В табл. 2 приведены показатели качества компонентов СМТ, в табл. 3 представлен компонентный состав, в табл. 4 - показатели качества судового маловязкого топлива и в табл. 5 - результаты испытаний образцов, полученных по прототипу и предлагаемому способу получения СМТ.

Пример-прототип. Нефть на установке АВТ подвергают перегонке на фракции 160-360oC, 160-420oC, 300-480oC и 250-550oC; фракцию 250-550oC направляют на установку Г-43-102, где на шариковом цеолитсодержащем катализаторе "ЕМКАТ" при температуре в реакторе 480oC вакуумный газойль подвергают каталитическому крекингу. Из катализата выделяют фракцию 160-400oC; фракции прямой перегонки 160-360oC, 160-420oC и 300-480oC смешивают в соотношении 50:35:15 мас.%. Полученный прямогонный дистиллят компаундируют с фракцией легкого газойля каталитического крекинга в соотношении 70:30 мас.%.

Пример 1. Нефть на установке АВТ подвергают перегонке с выделением фракций 155-360oC 155-435oC, 220-500oC и 240-560oC. Фракции 155-360oC, 155-435oC и фракцию 220-500oC смешивают в соотношении 40:55:5 мас.% и получают дистиллят прямой перегонки нефти. Фракцию тяжелого вакуумного газойля 240-560oC после предварительной гидроочистки на алюмокобальтмолибденовом катализаторе направляют на установку Г-43-107 с лифт-реактором, где в псевдоожиженном слое на микросферическом цеолитсодержащем катализаторе при температуре 500oC подвергают каталитическому крекингу. Из катализата выделяют фракцию 155-420oC при массовом соотношении в дистилляте каталитического крекинга фракции 155-325o и фракции 325-420oC 90:10 мас.% и компаундируют ее с дистиллятом прямой перегонки в соотношении 15:85 мас.%.

Из данных табл. 4 и 5 следует, что по сравнению с прототипом значительно улучшилось качество и эксплуатационные характеристики топлива, а именно снизились содержание серы, йодное число и коксуемость топлива, а также существенно возросли цетановое число и теплота сгорания топлива

Примеры 2-6. Нефть подвергают перегонке на установке АВТ с выделением фракций 155: 360oC, 155:435oC, 220-500oC и 240-560oC аналогично примеру 1. Фракции 155:360oC, 155:435oC и фракцию 220-500oC смешивают в соотношении соответственно 55: 35: 10 (пример 2) и 47,5:45:7,5 (пример 3) и получают дистиллят прямой перегонки нефти. Аналогично примеру 1 фракцию тяжелого газойля 240-560oC после предварительной гидроочистки на алюмокобальтмолибденовом катализаторе направляют на установку Г-43- 107 с лифт-реактором, где в псевдоожиженном слое на микросферическом цеолитсодержащем катализаторе при температуре 500oC подвергают каталитическому крекингу с выделением из катализата фракции 155:420oC при массовом соотношении в дистилляте фракций 155:325 и 325:420oC соответственно 99:1 (пример 2) и 95:5 (пример 3). Полученную фракцию газойля каталитического крекинга 155:420oC компаундируют с прямогонным дистиллятом в соотношении соответственно 65:35 (пример 2) и 40:60 (пример 3).

Анализ образцов СMT по примерам 2 и 3 показал, что по сравнению с прототипом значительно улучшились низкотемпературные и смазывающие свойства топлива, снизилась его коррозионная активность, повысилась химическая стабильность. Увеличение в топливе фракции вакуумного газойля 240-560oC выше максимально заявленного значения (10%, пример 4) способствует повышению температуры застывания СМТ. При увеличении в топливе газойля каталитического крекинга выше максимально заявленного его значения (65%, пример 6) снижаются цетановое число и теплота сгорания топлива, возрастает его плотность, снижение его концентрации менее 15% (пример 5) приводит к ухудшению смазывающих свойств, возрастанию коррозионной активности и повышению температуры застывания топлива.

Полученное по предложенной технологии судовое маловязкое топливо характеризуется узким фракционным составом - низким содержанием легких фракций, выкипающих до 230-250oC (10-20%) и ограниченным содержанием высококипящих фракций (до 420-450oC) 96% по объему, высокой смазывающей и теплотворной способностью, улучшенным качеством и высокими эксплуатационными свойствами и может быть использовано на нефтеперерабатывающих заводах для получения топлива для судовых двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУДОВОГО МАЛОВЯЗКОГО ТОПЛИВА | 2017 |

|

RU2646225C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО СУДОВОГО МАЛОВЯЗКОГО ТОПЛИВА | 2002 |

|

RU2213125C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО СУДОВОГО МАЛОВЯЗКОГО ТОПЛИВА | 2015 |

|

RU2596868C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОВЯЗКОГО СУДОВОГО ТОПЛИВА | 2017 |

|

RU2652634C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУДОВОГО МАЛОВЯЗКОГО ТОПЛИВА | 2019 |

|

RU2723115C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩЕЙ ОСНОВЫ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2000 |

|

RU2179178C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ТОПЛИВ И ДОРОЖНЫХ БИТУМОВ (ВАРИАНТЫ) | 2006 |

|

RU2312129C1 |

| ТОПЛИВО МАЛОВЯЗКОЕ СУДОВОЕ | 1995 |

|

RU2076138C1 |

| СУДОВОЕ ВЫСОКОВЯЗКОЕ ТОПЛИВО ДЛЯ СРЕДНЕОБОРОТНЫХ И МАЛООБОРОТНЫХ СУДОВЫХ ДИЗЕЛЕЙ (ВАРИАНТЫ) | 1995 |

|

RU2079542C1 |

| ЭМУЛЬГАТОР ОБРАТНЫХ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 1999 |

|

RU2154662C1 |

Изобретение относится к способам получения топлива для судовых двигателей и может быть использовано в нефтеперерабатывающей промышленности. Описывается способ получения судового маловязкого топлива, который заключается в том, что путем атмосферно-вакуумной перегонки выделяют фракции 155-360°С, 155-435°С и 220-550°С, которые смешивают в массовом соотношении 40:55:5 - 55: 35: 10, а фракцию тяжелого вакуумного газойля 240-560°С подвергают предварительно гидроочистке на алюмокобальтмолибденовом катализаторе, затем каталитическому крекингу в псевдоожиженном слое микросферического катализатора с отделением от полученного продукта фракции 155-420°С при массовом соотношении в дистилляте каталитического крекинга фракции 155-325oС и фракции 325-420°С 90: 10 - 99:1 с последующим смешением этой фракции с дистиллятом прямой перегонки нефти в массовом соотношении 15:85-65:35. Технический результат - улучшение эксплуатационных свойств топлива, химической стабильности, смазывающей и теплотворной способности, антикоррозионных и низкотемпературных свойств и высвобождение низкокипящих фракций для их использования по целевому назначению. 5 табл.

Способ получения судового маловязкого топлива путем атмосферно-вакуумной перегонки нефти с выделением фракций, каталитического крекинга вакуумного газойля, компаундирования этих фракций, отличающийся тем, что при атмосферно-вакуумной перегонке выделяют фракции 155 - 360oC, 155 - 435oC, 220 - 500oC и 240 - 560oC, первые три фракции смешивают в массовом соотношении 40 : 55 : 5 - 55 : 35 : 10 с получением дистиллята прямой перегонки нефти, а фракцию 240 - 560oC подвергают гидроочистке на алюмокобальтмолибденовом катализаторе, затем каталитическому крекингу в псевдоожиженном слое микросферического катализатора с отделением от полученного продукта фракции 155 - 420oC при массовом соотношении в дистилляте каталитического крекинга фракции 155 - 325oC и фракции 325 - 420oC 90 : 10 - 99 : 1 с последующим компаундированием ее с дистиллятом прямой перегонки в массовом соотношении 15 : 85 - 65 : 35.

| СПОСОБ ПОЛУЧЕНИЯ МАЛОВЯЗКОГО СУДОВОГО ТОПЛИВА | 1995 |

|

RU2074232C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2108370C1 |

| RU 2058372 С1, 20.04.96. | |||

Авторы

Даты

2000-05-27—Публикация

1999-04-07—Подача