Изобретение относится к металлургии и более точно касается способа получения лития и устройства для его осуществления. Изобретение с успехом может быть использовано для получения любых щелочных и щелочноземельных металлов, однако преимущественно оно предназначено для получения лития путем термического восстановления алюминием его оксидных соединений в вакууме.

Известен способ получения лития термическим восстановлением его соединений (в частности, LiCI) в электролитическом расплаве (J. of Metals, V. 38, N 11, 1986, p. 20-26).

Однако данный способ характеризуется высокой стоимостью используемых литиевых солей, значительной удельной энергоемкостью, повышенным удельным расходом материалов и реагентов, наличием экологически вредных выбросов и отходов производства.

Наиболее близким, принятым за прототип, является способ получения лития термическим восстановлением алюминием оксидного соединения лития - Li2O-Al2O3 - при 1200oC и остаточном давлении, не превышающем 1,3•10-3 Па (J.of Metals, V. 38, N 11, 1986, р.20-26).

Недостатками данного способа являются повышенные требования к температуре и вакууму, что существенно снижает срок эксплуатации оборудования, в частности, необходимость поддержания высокой температуры приводит к образованию дефектов на внутренней поверхности реторты и быстрому выходу ее из строя, а также незначительная удельная производительность по литию, обусловленная ограниченным выбором состава оксидного соединения лития для восстановления с молярным отношением оксида лития к оксиду алюминия, равным 1.

Известно устройство для получения щелочноземельных металлов, преимущественно, стронция и бария, путем термического восстановления их соединений в вакууме, содержащее печь с вертикально установленной в ней ретортой, имеющей в нижней части зону восстановления и в верхней части зону конденсации (Стефанюк С. Л. Металлургия магния и других легких металлов. - М.: Металлургия, 1985, с. 196).

Известное устройство работает следующим образом.

На первом этапе исходную смесь для восстановления перемешивают, брикетируют, загружают в корзину для восстанавливаемой смеси, корзину помещают в реторту и нагревают в условиях вакуума при температуре в зоне восстановления до 1150oC. Пары восстановленного металла конденсируются в зоне конденсации на поверхности водоохлаждаемого конденсатора при температуре около 700oC. На втором этапе поднимают температуру в зоне конденсации и снижают температуру в зоне восстановления, при этом полученный твердый конденсат щелочноземельного металла сплавляется в емкость для сбора металла, расположенную внутри реторты под зоной конденсации. Второй этап осуществляют в среде аргона. Устройство работает периодически, общая продолжительность одного цикла составляет около 50 часов.

Данное устройство характеризуется:

1) сложностью конструкции реторты, обусловленной наличием множества сочленений отдельных операционных узлов и деталей, таких как корзина для восстанавливаемой смеси, водоохлаждаемый конденсатор, емкость для сбора металла;

2) большой продолжительностью и многостадийностью одного цикла работы устройства;

3) неудобством выгрузки емкости с металлом из реторты, так как эта операция требует глубокого охлаждения реторты, до температуры ниже 150oC, в то время как конструкцией устройства предусмотрена разгрузка при 350-400oC, однако при такой температуре литий как и другие щелочные металлы находится в жидком состоянии.

Все перечисленное в сочетании с высокой химической активностью щелочных металлов, и, в частности, лития, приводит к загрязнению получаемого металла примесями, его значительному окислению, а также к быстрому коррозионному износу оборудования, повышенным энергозатратам на эксплуатацию данного устройства и снижению его удельной производительности.

Известно, кроме того, устройство для получения щелочноземельных металлов путем термического восстановления оксидных соединений этих металлов в вакууме, содержащее печь с установленной в ней по меньшей мере одной ретортой, имеющей зону восстановления и зону конденсации, а также емкость для сбора металла (Mayer A. Trans. Am.l.M.M.E., 159, 1944, 363).

В известном устройстве печь приспособлена для горизонтально расположенной реторты, при этом сначала в зону восстановления реторты загружают брикетированную смесь для восстановления, затем устанавливают тепловой экран и собирают конденсатор, герметизируют и откачивают реторту до давления остаточных газов ниже 10 Па. Процесс проводят при температуре в зоне восстановления до 1180oC. Пары восстановленного металла конденсируются на внутренней поверхности реторты в зоне конденсации при температуре около 500-600oC. Перед загрузкой-разгрузкой температуру в зоне восстановления снижают примерно на 200oC. Полученный метал в виде твердого конденсата выгружают из реторты и сплавляют в отдельном устройстве.

При использовании данного устройства для получения щелочных металлов, в частности лития, возникают проблемы, связанные с температурными режимами в зоне конденсации. Тепловой режим, поддерживаемый в зоне конденсации данного устройства, предполагает конденсацию паров лития в жидком состоянии и длительный контакт жидкого металла с поверхностью конденсатора в течение всего процесса, что приводит к загрязнению лития примесями и коррозии аппаратуры, возможному нарушению герметичности корпуса реторты и опасности возникновения взрыва в случае контакта жидкого лития и его паров с воздухом и влагой.

В основу изобретения поставлена задача создать способ получения лития, который позволил бы повысить удельною производительность при одновременном снижении энергозатрат, а также создать установку для осуществления такого способа, которая была бы безопасна и удобна в эксплуатации, имела бы достаточно простую конструкцию и позволяла бы получать незагрязненный литий.

Поставленная задача решается тем, что в способе получения лития путем термического восстановления алюминием его оксидных соединений в вакууме, согласно изобретению предварительно готовят смесь из оксидных соединений лития с добавлением оксида и/или гидроксида алюминия в молярном отношении оксида лития к оксиду алюминия в смеси в интервале от более 1 до 5.

Предпочтительно для приготовления смеси использовать оксидные соединения лития типа Li2O-nAl2O3 • mH2O • fCO2, где n=0-5, m=0-11, f=0-1.

Желательно восстановление вести при температуре 1000-1100oC и давлении ниже 10 Па, а остатки смеси после восстановления использовать для приготовления новой исходной смеси.

Поставленная задача решается также и тем, что в устройстве для получения щелочных и щелочноземельных металлов, в частности лития, путем термического восстановления его оксидного соединения в вакууме, содержащем печь с установленной в ней, по меньшей мере, одной ретортой, имеющей зону восстановления и зону конденсации, а также емкость для сбора металла, согласно изобретению диаметр реторты в зоне конденсации превышает диаметр в зоне восстановления, а емкость для сбора металла расположена вне печи и сообщена с зоной конденсации через выходное отверстие, выполненное в нижней части этой зоны.

Способ получения лития, осуществленный согласно настоящему изобретению за счет приготовления исходной смеси оксидных соединений лития с оксидом и/или гидроксидом алюминия с молярным отношением оксида лития к оксиду алюминия в смеси в интервале от более 1 до 5, позволяет существенно повысить удельную производительность при одновременном снижении удельных энергозатрат.

Устройство для осуществления способа, выполненное согласно настоящему изобретению, имеет простую конструкцию, позволяет производить загрузку и разгрузку без остановки процесса, удобно в эксплуатации, обеспечивает получение высокочистого лития.

В дальнейшем изобретение поясняется описанием конкретных вариантов его осуществления и прилагаемыми чертежами, на которых

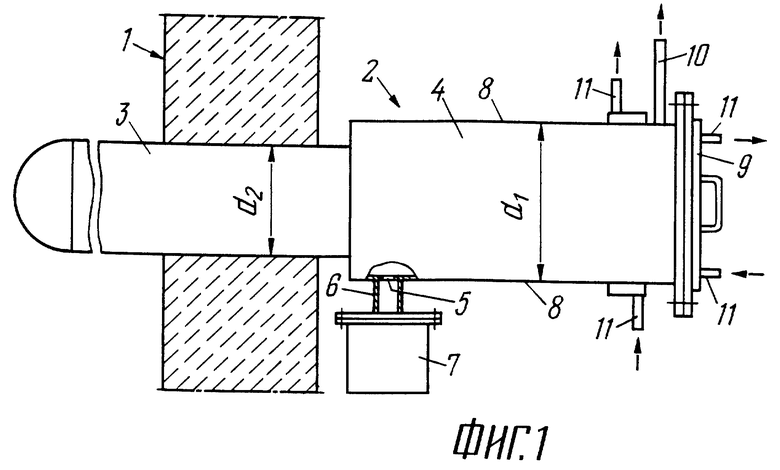

фиг. 1 изображает схематически устройство для получения лития, согласно изобретению, вариант с горизонтальным расположением реторты;

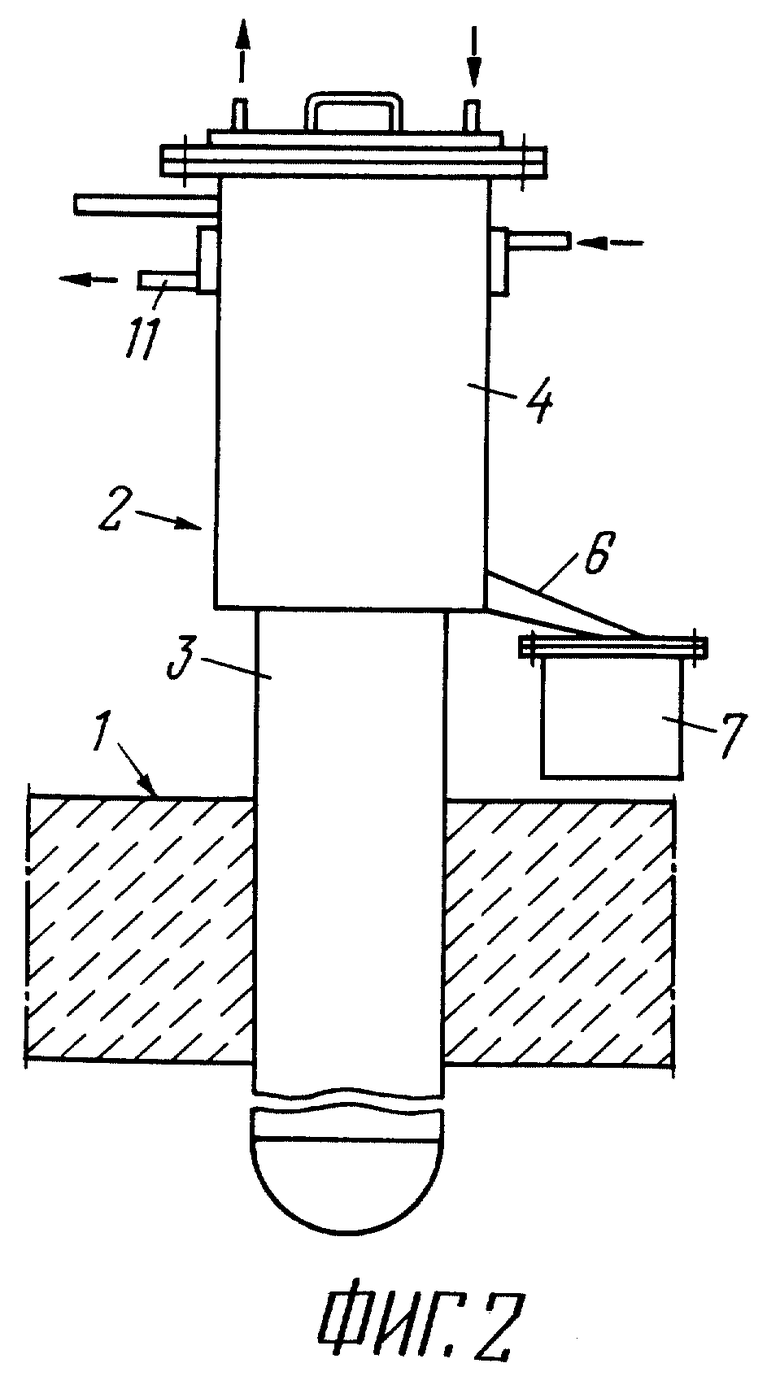

фиг. 2 - то же, что и на фиг. 1, вариант с вертикальным расположением реторты.

Предлагаемый способ получения лития путем термического восстановления алюминием его оксидных соединений в вакууме, согласно изобретению, состоит в том, что предварительно готовят смесь из оксидных соединений лития с добавлением оксида и/или гидроксида алюминия в молярном отношении оксида лития к оксиду алюминия в смеси в интервале от более 1 до 5.

Для приготовления смеси используют оксидные соединения лития типа Li2O • nAl2O3 • mH2O • fCO2, где n=0-5, m=0-11, f=0-1 и их сочетания. К таким соединениям, в частности, относятся: Li2CO3 {n=0, m=0, f=1}; LiOH {n=0, m=1, f= 0} ; Li2O • Al2O3 {n=l, m=0, f=0}; Li2O • 5Al2O3 {n=5, m=0, f=0}; Li2O • Al2O3 • 0,5H2O {n=1, m=0,5 f=0}; Li2O • 2Al2O3 • 10H2O • CO2 {n=2, m=10, f= 1} ; Li2O • 2Al2O3 • 11 H2O {n=2, m=1, f=0}. Смесь приготавливают любым из известных способов. Например, для приготовления смеси с молярным отношением оксида лития к оксиду алюминия, равным 5, может быть использовано сочетание соединений, например: Li2O • Al2O3 • Al2O3 • 0,5H2O + 4Li2CO3.

Восстановление приготовленной смеси ведут при 1000-1100oC и давлении ниже 10 Па, а остатки смеси после восстановления, содержащие оксидные соединения лития и алюминия, используют для приготовления новой исходной смеси.

Способ получения лития, согласно изобретению, может быть осуществлен при использовании устройства, два возможных варианта выполнения которого схематически представлены на фиг. 1 и 2.

Устройство, изображенное на фиг. 1, содержит печь 1 с установленной в ней, по меньшей мере одной, в данном случае одной, горизонтально расположенной ретортой 2, имеющей зону 3 восстановления и зону 4 конденсации, в нижней части которой выполнено отверстие 5 для разгрузки полученного продукта через переходной патрубок 6 в емкость для сбора металла - металлоприемник 7, расположенный вне печи в холодной зоне. Зона 4 конденсации также расположена в холодной зоне, при этом диаметр d1 реторты 2 в зоне 4 конденсации, ограниченной боковой стенкой 8, превышает диаметр d2 в зоне 3 восстановления. Передний, выступающий из печи, конец реторты 2 оснащен герметичной крышкой 9, закрывающей отверстие, через которое осуществляют загрузку брикетов приготовленной смеси оксидных соединений лития и алюминия. Кроме того, реторта 2 оснащена патрубком 10 для подсоединения к системе вакуумирования, а также входными и выходными патрубками 11 для подключения к системе циркуляции хладагента.

Увеличение диаметра d1 зоны 4 конденсации по сравнению с диаметром d2 реторты 2 в зоне 3 восстановления позволяет снизить теплопередачу на боковые стенки 8 конденсатора, благодаря чему отпадает необходимость установки усиленной экранной защиты на пути паров восстанавливаемого металла из зоны 3 восстановления к зоне 4 конденсации. Это упрощает эксплуатацию устройства, особенно во время его разгрузки-загрузки, снижает длительность этих операций и опасность возникновения пожара на производственной площадке.

Выполнение выходного отверстия 5 в нижней части зоны 4 конденсации позволило предотвратить накапливание агрессивного жидкого металла в конденсаторе и тем самым коррозионное разрушение аппаратуры. Жидкий металл, осаждающийся на стенках конденсатора, практически сразу стекает в металлосборник 7 и кристаллизуется в нем. По окончании процесса восстановления не требуется глубокого охлаждения устройства. Разгрузка-загрузка может осуществляться "на ходу", т. е. без изменения тепловых режимов в зоне восстановления. Это также существенно укорачивает продолжительность процесса и способствует увеличению удельной производительности устройства, снижает удельные материальные и энергетические затраты на получение лития.

Вариант устройства, представленный на фиг. 2, отличается от варианта, показанного на фиг. 1 только лишь тем, что в нем реторта 2 расположена вертикально.

С точки зрения практической реализации способа оба варианта расположения, а также все промежуточные варианты при углах наклона оси реторты от 0 до 90o равнозначны. Горизонтальный вариант лимитируется менее предпочтительной динамикой процесса парообразования и конденсации восстановленного металла. Вертикальный вариант лимитируется диффузионным режимом парообразования восстановленного металла. При эксплуатации наклонных реторт присутствуют оба ограничивающих фактора, характерных для горизонтального и вертикального расположения реторты. В зависимости от условий производства используемого нагревательного оборудования может быть выбран любой из этих вариантов без ущерба для технологии.

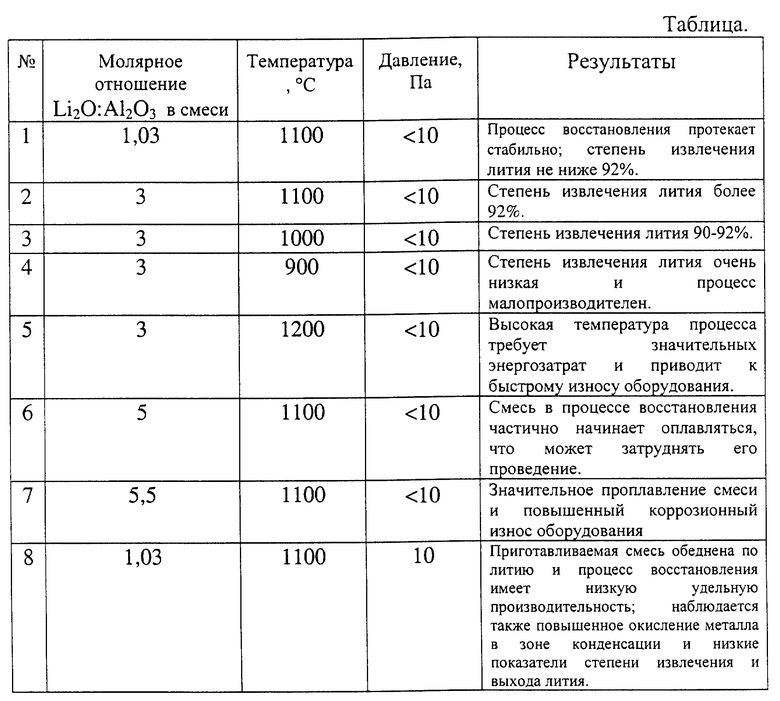

Для лучшего понимания существа способа, согласно изобретению, ниже приводятся конкретные примеры его осуществления.

Пример 1.

Для приготовления смеси брали соединения LiOH и Al(ОН)3 в молярном отношении 1,03: 1 и перемешивали их в двухконусном смесителе. После этого смесь прокаливали при температуре 800-850oC и после охлаждения добавляли к ней порошкообразный алюминий крупностью 0,2-0,5мм из расчета 2,2 кг алюминия на 1 кг лития в смеси.

Полученную смесь перемешивали и брикетировали. Брикеты загружали в зону 3 восстановления реторты 2 устройства, представленного на фиг. 1. Процесс восстановления вели в течение 10-12 часов при температуре 1100oC и давлении остаточных газов ниже 10 Па. Степень извлечения составила 92%.

Образующиеся в процессе восстановления пары лития конденсировались на внутренней поверхности конденсатора, и литий в жидком виде стекал через выходное отверстие 5 в металлоприемник 7, где кристаллизовался.

За счет выполнения диаметра d2 зоны конденсации превышающим диаметр d1 зоны восстановления удалось уменьшить теплопередачу из зоны восстановления на внутреннюю поверхность зоны конденсации и, соответственно, снизить затраты на охлаждение.

Примеры 2-8 проводили аналогично примеру 1, с той лишь разницей, что в примерах 2-5 готовили смесь с молярным отношением 3:1, в примере 6 - с молярным отношением 5:1, в примере 7 - с молярным отношением 5,5:1, в примерах 3-5, кроме того, варьировалась температура в зоне восстановления. Пример 8 приведен для иллюстрирации влияния давления в зоне восстановления на качество и выход получаемого продукта.

Результаты экспериментов приведены в таблице.

По результатам экспериментов, согласно примерам 1-8, следует также отметить, что удельная производительность процесса по литию в примере 6 двукратно превосходит удельную производительность по литию в примере 1.

Аналогичные экспериментальные результаты получены с использованием других оксидных соединений лития описанного выше типа.

Таким образом, выбранные значения молярного отношения оксида лития к оксиду алюминия в интервале от более 1 до 5 позволяют увеличить удельную производительность процесса, а широкий выбор оксидных литиевых соединений типа Li2O • nAl2O3 • mH2O • fCO2, где n=0-5, m=0-11, f=0-1, при условиях проведения процесса - температуре 1000-1100oC и давлении ниже 10 Па - позволяют существенно снизить материальные и энергетические затраты по получению лития.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2205240C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2205241C1 |

| Способ переработки оксидного ядерного топлива в расплавленных солях | 2021 |

|

RU2775235C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЛЛИЙМЫШЬЯКСОДЕРЖАЩИХ ОТХОДОВ | 1995 |

|

RU2078842C1 |

| СМЕСИ ЛИТИЙСОДЕРЖАЩЕГО ФОРМОВОЧНОГО МАТЕРИАЛА НА ОСНОВЕ НЕОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО ДЛЯ ПОЛУЧЕНИЯ ФОРМ И СТЕРЖНЕЙ ДЛЯ ЛИТЬЯ МЕТАЛЛА | 2014 |

|

RU2699133C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НЕОБОГАЩЕННЫХ СПОДУМЕНОВЫХ РУД С ПОЛУЧЕНИЕМ ЛИТИЕВЫХ ПРОДУКТОВ И ЦЕМЕНТОВ | 2008 |

|

RU2390571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ СИСТЕМ ОБЩЕЙ ФОРМУЛЫ | 1991 |

|

RU2006466C1 |

| ГАММА-АЛЮМИНАТ ЛИТИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, А ТАКЖЕ СПОСОБ ПОЛУЧЕНИЯ ЛИТИЯ | 2004 |

|

RU2274605C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И/ИЛИ СПЛАВОВ ИЗ МАЛОРАСТВОРИМЫХ И НЕРАСТВОРИМЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2517090C1 |

| ВАКУУМНАЯ ШАХТНАЯ ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ВАКУУМ-ТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ЛИТИЯ | 2011 |

|

RU2452782C1 |

Изобретение относится к металлургии и более точно касается способа получения лития и устройства для его осуществления. Изобретение может быть использовано для получения любых щелочных и щелочноземельных металлов, однако преимущественно оно предназначено для получения лития путем термического восстановления алюминием его оксидных соединений в вакууме. Способ получения лития состоит в том, что осуществляют термическое восстановление алюминием в вакууме его оксидных соединений, при этом предварительно готовят смесь оксидных соединений лития с добавлением оксида и/или гидроксида алюминия в молярном отношении оксида лития к оксиду алюминия в смеси в интервале от более 1 до 5. Предпочтительно используют оксидные соединения лития типа Li2O • nAl2O3 • mH2O • fCO2, где n = 0 - 5, m = 0 - 11, f = 0 - 1. Устройство для осуществления способа содержит печь (1) с установленной в ней по меньшей мере одной ретортой (2), имеющей зону (3) восстановления и зону (4) конденсации, а также емкость для сбора металла, которая расположена вне печи и сообщена с зоной конденсации через выходное отверстие, выполненное в нижней части этой зоны, причем диаметр реторты в зоне конденсации превышает диаметр реторты в зоне восстановления, повышается производительность, снижаются материальные и энергетические затраты. 2 с. и 2 з.п. ф-лы, 2 ил., 1 табл.

| J | |||

| of Metals, v | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Стефанюк С.Л | |||

| Металлургия магния и других легких металлов | |||

| - М.: Металлургия, 1985, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Способ получения металлического литья восстановлением исходного сырья, например сподумена, в вакууме | 1955 |

|

SU142430A1 |

| US 4781756, 01.11.1988 | |||

| СПОСОБ ХРУСТАЛЁВА Е.Н. ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ МАТЕРИАЛЬНОЙ СРЕДЫ ПОД ДАВЛЕНИЕМ | 2014 |

|

RU2581080C2 |

Даты

2000-05-27—Публикация

1999-07-29—Подача