Изобретение относится к ядерной энергетике, в частности к способам переработки оксидного ядерного топлива, и может быть использовано преимущественно в замкнутом ядерном топливном цикле (ЗЯТЦ).

Успешное развитие ядерной энергетики связано с разработкой новых способов переработки отработавшего ядерного топлива, повышающих эффективность и безопасность сектора экономики в целом. Основной целью разработок является создание замкнутого ядерного топливного цикла, позволяющего исключить такие небезопасные операции как транспортировку и хранение топлива перед его переработкой существующими гидрохимическими способами переработки, а также сократить или исключить иммобилизацию (захоронение) топлива. Перспективными представляются пирохимические схемы переработки отработавшего ядерного топлива, включающие ряд операций с топливом в расплавленных солях, преимущественно на основе хлорида лития. Благодаря уникальным свойствам расплавленных солей, преимуществом таких схем является возможность своевременной переработки любого вида топлива с малой выдержкой.

К настоящему времени на лабораторных и укрупненных лабораторных установках показана принципиальная возможность переработки образцов оксидного, металлического и нитридного ядерного топлива по приведенным схемам пирохимической переработки, и основное внимание сосредоточено на разработке способов и конструкций аппаратов для осуществления операций с перерабатываемым топливом в расплавленных солях.

Одной из основных операций пирохимической переработки является восстановление оксидного или предварительно окисленного ядерного топлива при электролизе оксидно-галогенидных расплавов, преимущественно на основе расплавов LiCl-Li2O и CaCl2-СаО, обладающих высокой емкостью по кислородным ионам. Суть данной операции заключается в том, что при электролизе вышеприведенных расплавов выделяющиеся на катоде литий и кальций восстанавливают присутствующие в прикатодном пространстве оксиды актинидов до соответствующих металлов, которые могут использоваться для фабрикации топлива. Согласно результатам испытаний восстановлению до металлов подвергается до 99,9% оксидного ядерного топлива, что указывает на перспективность предлагаемых технологий и актуальность проведения дальнейших исследований в данном направлении. Однако эффективность и перспективность способов зависит от выбора конструкции электролизера, электродных и конструкционных материалов, чистоты электролита, параметров электролиза, а также возможности обеспечения контроля параметров процесса и, при необходимости, вмешательства оператора непосредственно в ходе его осуществления.

Для восстановления оксидного ядерного топлива известны способы, включающие электролиз оксидно-галогенидного расплавов на основе хлорида лития при температуре 450-700°С, в ходе которого на аноде при анодной плотности тока до 0,3 А/см2 выделяется кислород, а на катоде - литий, который восстанавливает присутствующие в прикатодном пространстве оксиды, в частности оксидные компоненты ядерного топлива [1-3]. В качестве анодов, на которых выделяется кислород (кислородвыделяющих анодов), используют металлы из числа Pt, Au, Ag, Pd, Rh, Ru, Ir, Ni, Ni покрытый Ag, или смесь оксидов La0.33Sr0.67MnO3, преимущественно Pt. Аноды, используемые в данном способе, помимо того, что выполнены из дорогих материалов, склонны к анодному растворению и химическому взаимодействию с оксидными компонентами расплава и перерабатываемого оксидного ядерного топлива. Это приводит к нарушению стабильности работы кислородвыделяющих анодов, загрязнению оксидно-галогенидного расплава и необходимости прерывания электролиза для замены анода.

Известен способ восстановления оксидного ядерного топлива, включающий электролиз оксидно-галогенидного расплава LiCl-Li2O с содержанием 1,0-1,5 мас.% Li2O при температуре 650°С, в ходе которого на кислородвыделяющем аноде выделяется кислород, а на инертном катоде - литий, который восстанавливает присутствующие в прикатодном пространстве оксиды актинидов, являющиеся компонентами ядерного топлива [4]. В качестве кислородвыделяющих анодов помимо благородных металлов (Pt, Au, Ag) и металлических сплавов (алюминиевые бронзы, Cu-Fe-Ni) был испытан анод из смеси NiO-Li2O, который в результате длительных ресурсных испытаний показал наилучшую коррозионную стойкость.

Наиболее близким к заявляемому является способ переработки оксидного ядерного топлива, включающий электролиз расплава LiCl с добавкой не менее 1 мас.% Li2O при температуре не выше 700°С с использованием инертного катода и кислородвыделяющего анода из смеси NiO-Li2O или TiO2-Li2O, при этом электролиз ведут при анодной плотности тока не выше 0,3 А/см2 [5]. Преимуществом использования кислородвыделяющего анода из смеси оксидов NiO-Li2O или TiO2-Li2O является относительно высокая химическая стойкость материала в оксидно-галогенидных расплавах, однако при электролизе литиевого расплава в этом способе обнаруживаются побочные процессы окисления лития на кислородвыделяющем аноде и взаимодействия кислорода с продуктом восстановления. Это может приводить к шунтированию анода с катодом, повышению доли побочных реакций на электродах и в объеме расплава, повышению количества электричества, требуемого на восстановление оксидного ядерного топлива, нарушению электролиза, и, как следствие, к сокращению срока службы электролизера.

Задача настоящего изобретения состоит в повышении эффективности способа переработки оксидного ядерного топлива электролизом оксидно-галогенидного расплава, повышении удельной производительности и срока службы электролизера для осуществления способа.

Для этого предложен способ, который, как и прототип, включает электролиз расплава LiCl с добавкой не менее 1 мас.% Li2O при температуре не выше 700°С с использованием инертного катода и кислородвыделяющего анода из смеси NiO-Li2O, при этом электролиз ведут при анодной плотности тока не выше 0,6 А/см2. Способ отличается тем, что электролиз оксидно-галогенидного расплава осуществляют в электролизере, в котором анодное и катодное пространства разделены керамической диафрагмой, преимущественно из MgO, на погружаемой в расплав части которой имеются отверстия диаметром не более 3 мм.

Способ отличается также тем, что электролиз оксидно-галогенидного расплава осуществляют в электролизере, в котором анодное и катодное пространства разделены керамической диафрагмой, выполненной в виде трубы, верхний конец которой соединен с выходным штуцером корпуса электролизера

Сущность изобретения заключается в следующем. После погружения оксидного ядерного топлива в виде порошка или спрессованных таблеток, а также инертного катода и кислородвыделяющего анода NiO-Li2O, керамической диафрагмы, разделяющей пространство электролизера на анодное и катодное пространство, в оксидно-галогенидный расплав, размещенный в электролизере, ведут электролиз расплава, в ходе которого часть выделяющегося на инертном катоде лития расходуется на восстановление оксидного ядерного топлива. Остальная часть растворяется в оксидно-галогенидном расплаве и химически или анодно окисляется до оксида лития, снижая эффективность процесса восстановления.

Использование керамической диафрагмы, в первую очередь, позволяет организовать удаление из электролизера кислорода, присутствие которого в электролизере приводит к окислению лития и конструкционных элементов электролизера. Резкое снижение содержания газообразного кислорода в объеме электролизера значительно увеличивает срок службы конструкционных материалов, в частности, контейнера для расплава, токоподвода к катодной корзине и др. Для этого керамическую диафрагму выполняют преимущественно в виде трубы, верхний конец которой соединяют с выходным штуцером корпуса электролизера.

Разделение анодного и катодного пространства дополнительно обеспечивает снижение конвективных потоков вблизи электродов, сокращая окисление лития в прианодном пространстве и в объеме оксидно-галогенидного расплава. Это позволяет стабилизировать протекание электролиза, значительно повысить долю лития, пошедшую на восстановление оксидного ядерного топлива, сократить длительность электролиза и количество электричества, необходимые для максимально полного восстановления топлива. Все эти факторы приводят к увеличению производительности и срока службы электролизера.

Для поддержания оптимального распределения токовых линий по поверхности анода используют керамическую диафрагму, на погружаемой в расплав части которой имеются отверстия диаметром не более 3 мм.

Таким образом, способ позволяет организовать стабильный электролиз оксидно-галогенидного расплава, при котором поступающее в электролизер оксидное ядерное топливо будет максимально эффективно восстанавливаться литием до металлов с образованием оксида лития в расплаве, необходимого для поддержания концентрации оксида лития в расплаве. Последние будут окисляться на кислородвыделяющем аноде и в виде газообразного кислорода выводиться из электролизера. Суммарно при протекании электролиза концентрация оксида лития в расплаве должна сохраняться. Таким образом, заявленный способ позволяет сократить длительность электролиза и количество электричества, необходимые для максимально полного восстановления топлива, а также снизить коррозию конструкционных элементов электролизера, за счет чего возможно повышение удельной производительности и срока службы электролизера для осуществления способа.

Технический результат, достигаемый заявленным способом, заключается в сокращении длительности электролиза и количества электричества, необходимых для максимально полного восстановления топлива, а также в снижении коррозии конструкционных элементов электролизера для осуществления способа.

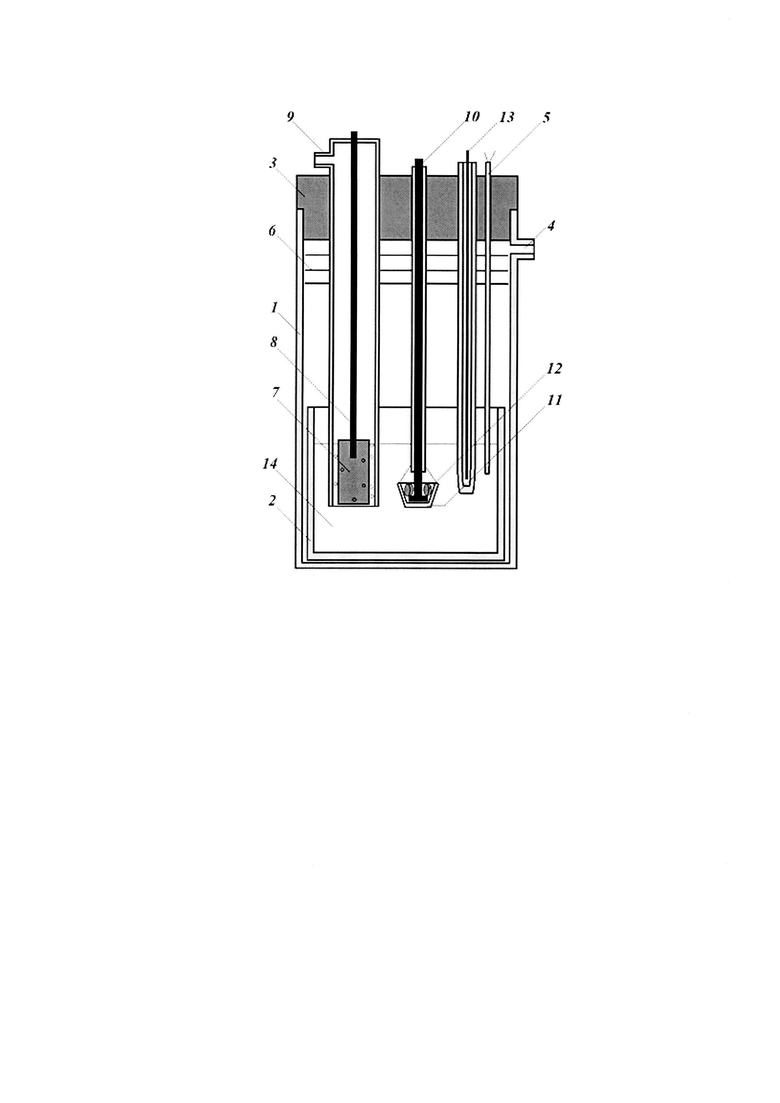

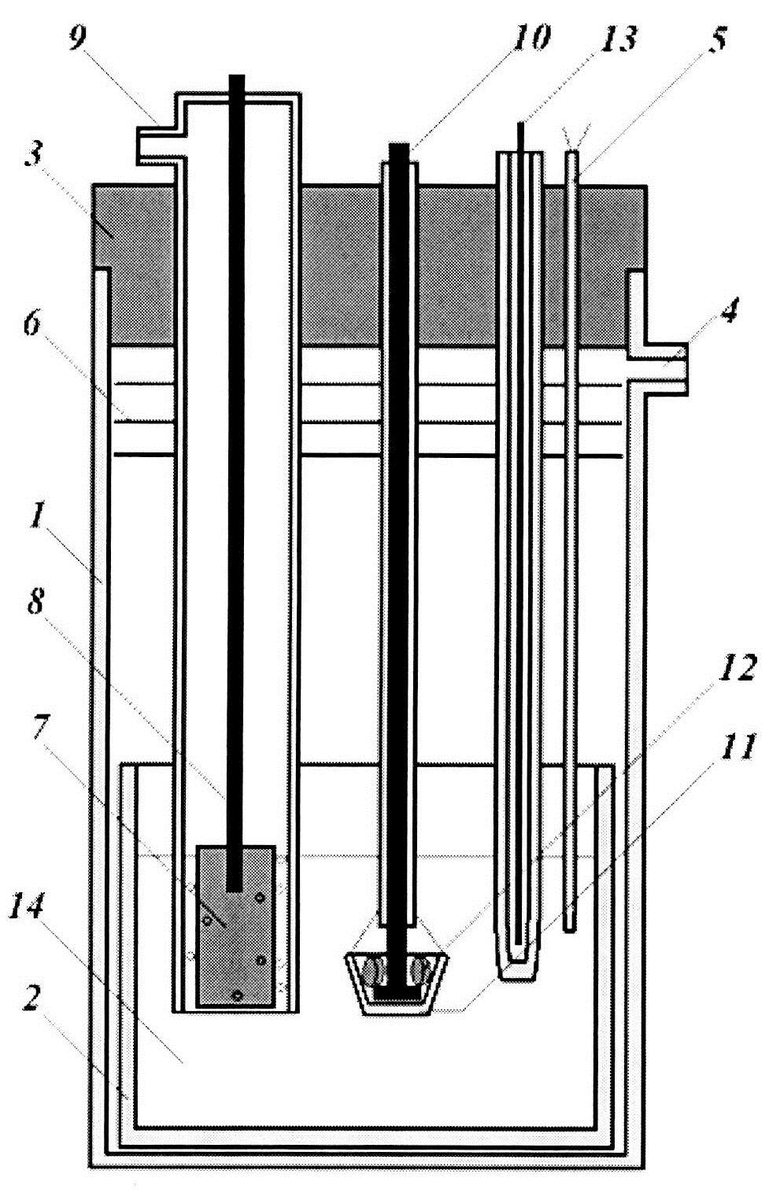

Изобретение иллюстрируется рисунком, на котором представлен электролизер для осуществления способа. В таблице приведены параметры и результаты экспериментальной апробации способа.

Экспериментальную апробацию способа осуществляли на примере переработки модельного оксидного ядерного топлива, содержащего 90 мас.% UO2 и оксиды редкоземельных металлов. Все операции осуществляли в сухом аргоновом боксе. Лабораторный электролизер представлял собой кварцевую реторту 1, в которой размещали никелевый контейнер 2 вместимостью до 2 кг электролита. В контейнер 2 загружали предварительно приготовленную смесь LiCl с 1,0 мас.% Li2O. Кварцевую реторту 1 герметизировали фторопластовой крышкой 3 с газоходом 4 и отверстиями для электродов и термопары 5. На крышке 3 крепили никелевые теплоотражающие экраны 6. В крышке 3 фиксировали кислородвыделяющий анод NiO-Li2O 7 на токоподводе 8 в керамической диафрагме 9 из MgO с отверстиями 2 мм, молибденовый катод 10 с катодной корзиной 11, в которой размещали восстанавливаемое модельное оксидное ядерное топливо в виде спрессованных таблеток 12. Для контроля процесса электролиза также в крышке фиксировали платина-платинародиевую термопару 5 и литий-висмутовый электрод сравнения 13. Кварцевую реторту помещали в печь сопротивления и нагревали до рабочей температуры (650±5°С). После плавления электролита электроды термопару погружали в расплав 14 и в течение 30 мин термостатировали систему. По окончании термостатирования вели электролиз оксидно-галогенидного расплава LiCl-Li2O 14 при анодной плотности тока до 0,6 А/см2 и катодной плотности тока до 1,5 А/см2. В ходе электролиза фиксировали температуру расплава, напряжение между анодом и катодом, а также разность потенциалов между анодом и катодом при кратковременном прерывании электролиза.

Длительность электролиза задавали с учетом пропускания до 230% количества электричества, требуемого для полного восстановления оксидного ядерного топлива. По окончании электролиза электроды, керамическую диафрагму и термопару извлекали из расплава и охлаждали в кварцевой пробирке до комнатной температуры. После охлаждения производили визуальный анализ конструкционных элементов электролизера и электродов. Остатки электролита из объема восстановленных образцов удаляли при помощи вакуумной дистилляции, после чего взвешивали, анализировали атомно-эмиссионным методом анализа и определяли степень восстановления оксидов. Помимо этого, анализировали содержание оксида лития в расплаве до и после электролизных испытаний.

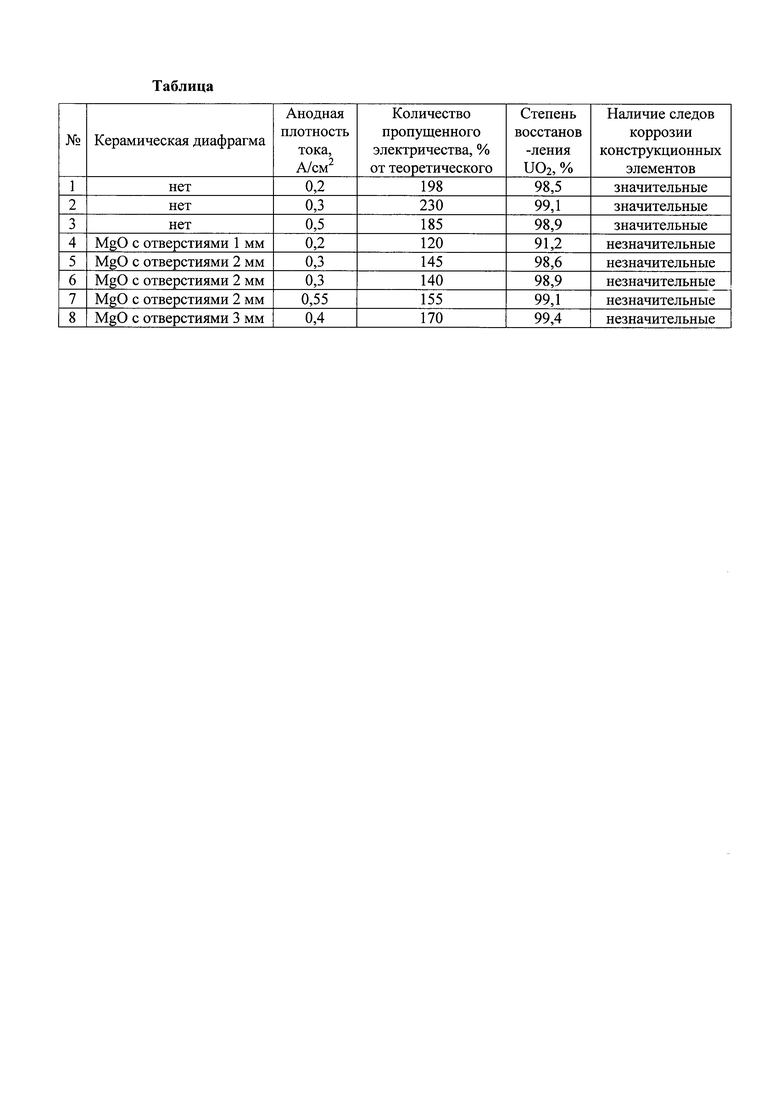

Параметры и результаты серии электролизных испытаний приведены в таблице. Там же для сравнения приведены результаты осуществления способа переработки оксидного ядерного топлива по прототипу без использования керамической диафрагмы.

По результатам серии электролизных испытаний можно отметить стабильную работу кислородвыделяющего анода NiO-Li2O как с использованием керамической диафрагмы, так и без нее, при этом, в сравнении с прототипом количество пропущенного электричества (и время), необходимое для 98-99%-го восстановления оксидного ядерного топлива, снижается с 185-230 до 140-170%, коррозия конструкционных элементов электролизера визуально значительно уменьшается.

Источники:

1. Electrochemistry Communications, 2015, Vol. 55, pp. 14-17;

2. Journal of Nuclear Materials, 2017, Vol. 489, pp. 1-8;

3. Journal of Radioanalytical and Nuclear Chemistry, 2017, Vol. 311, pp. 809-814;

4. Сборник докладов отраслевой конференции по теме «Замыкание топливного цикла ядерной энергетики на базе реакторов на быстрых нейтронах», 11-12 октября 2018, с. 279.

5. RU 2700934, опубл. 24.09.2019.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки оксидного ядерного топлива | 2018 |

|

RU2700934C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И/ИЛИ СПЛАВОВ ИЗ МАЛОРАСТВОРИМЫХ И НЕРАСТВОРИМЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2517090C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРИДНОГО ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА В СОЛЕВЫХ РАСПЛАВАХ | 2015 |

|

RU2603844C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО УРАНА | 2012 |

|

RU2497979C1 |

| Способ электролитического рафинирования металлического ядерного топлива | 2021 |

|

RU2776895C1 |

| Способ переработки нитридного отработавшего ядерного топлива в солевых расплавах | 2017 |

|

RU2732740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ, ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1988 |

|

SU1840844A1 |

| Способ переработки нитридного ядерного топлива | 2019 |

|

RU2724117C1 |

| Способ переработки нитридного ОЯТ в солевых расплавах с удалением остаточного количества хлорирующего агента | 2020 |

|

RU2758450C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2004 |

|

RU2274680C2 |

Изобретение относится к ядерной энергетике, в частности к способам переработки оксидного ядерного топлива, и может быть использовано преимущественно в замкнутом ядерном топливном цикле (ЗЯТЦ). Способ включает электролиз расплава LiCl с добавкой не менее 1 мас.% Li2O при температуре не выше 700°С с использованием инертного катода и кислородвыделяющего анода из смеси NiO-Li2O. Электролиз ведут при анодной плотности тока не выше 0,6 А/см2. Электролиз оксидно-галогенидного расплава осуществляют в электролизере, в котором анодное и катодное пространства разделены керамической диафрагмой, преимущественно из MgO, на погружаемой в расплав части которой имеются отверстия диаметром не более 3 мм. Изобретение позволяет сократить длительность электролиза и количества электричества, необходимых для максимально полного восстановления топлива, а также снизить коррозию конструкционных элементов электролизера для осуществления способа. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Способ переработки оксидного ядерного топлива в расплавленных солях, включающий электролиз расплава LiCl с добавкой не менее 1 мас.% Li2O при температуре не выше 700°С с использованием инертного катода и кислородвыделяющего анода из смеси NiO-Li2O, при этом электролиз ведут при анодной плотности тока не выше 0,6 А/см2, отличающийся тем, что электролиз оксидно-галогенидного расплава осуществляют в электролизере, в котором анодное и катодное пространства разделены керамической диафрагмой, преимущественно из MgO, на погружаемой в расплав части которой имеются отверстия диаметром не более 3 мм.

2. Способ по пп. 1, 2, отличающийся тем, что электролиз оксидно-галогенидного расплава осуществляют в электролизере, в котором анодное и катодное пространства разделены керамической диафрагмой, выполненной в виде трубы, верхний конец которой соединен с выходным штуцером корпуса электролизера.

| Способ переработки оксидного ядерного топлива | 2018 |

|

RU2700934C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И/ИЛИ СПЛАВОВ ИЗ МАЛОРАСТВОРИМЫХ И НЕРАСТВОРИМЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2517090C1 |

| Способ переработки тепловыделяющих элементов | 2018 |

|

RU2707562C1 |

| US 7090760 B2, 15.08.2006 | |||

| Пьезоэлектрический сейсмоприемник | 1980 |

|

SU898365A1 |

Авторы

Даты

2022-06-28—Публикация

2021-12-17—Подача