Изобретение относится к железнодорожному транспорту, а именно к устройству верхнего строения пути, и может быть использовано в таких системах, как железнодорожный транспорт промышленных предприятий, железнодорожный транспорт горнорудной промышленности, внутришахтный транспорт и др., для обеспечения устойчивости и плавного движения поездов.

Известно верхнее строение пути, состоящее из рельсов, скреплений, шпал, противоугонных приспособлений, балластного слоя, соединений и пересечений рельсовых путей. Как правило, для верхнего строения пути используют деревянные, железобетонные и металлические шпалы [1].

Недостатком указанного верхнего строения пути является следующее: при использовании деревянных шпал - малый срок службы и высокая потребность в деловой древесине; для железобетонных шпал - большая жесткость и высокая стоимость; для металлических шпал - большая металлоемкость и высокая электропроводность.

Наиболее близким техническим решением является рельсовый путь, содержащий рельсошпальную решетку, установленную посредством подрельсовых подкладок на основании, включающем в себя набор упругих элементов в форме колец, связанных поперечными стяжками, а также вертикальные стяжки, взаимно фиксирующие рельсы и основание, и продольные стяжки, связывающие ряды наборов колец, причем упругие элементы установлены вертикально в основание, представляющeе собой использованные автопокрышки шин, дополнительно сжатые по торцам кольцами, установлены на глубину до нижней части их бортов и образуют в наборе трубу, при этом ряды труб связаны друг с другом по торцам стремянками, а поперечные стенки выполнены с возможностью охвата покрышек, их концы пропущены через отверстия последних, а подкладки выполнены дугообразными с возможностью охвата подрельсовой зоны упругих элементов [2].

Недостатком этого технического решения является трудоемкость сборки упругих элементов, выполненных в виде трубы из прижатых друг к другу автомобильных покрышек. Упругие элементы устанавливаются вертикально в основание пути, что требует особой подготовки площади земляного полотна и балластного слоя железнодорожного пути.

Задачей заявляемого технического решения являeтся снижение материалоемкости и упрощение конструкции рельсового пути путем перераспределения диссипативных сил в балластном слое.

Задача решается тем, что в рельсовом пути, включающем рельсошпальную решетку, установленную посредством подкладок на основание, включающее в себя набор упругих элементов в форме колец выгнутого профиля, опорные кольцеобразные шпальные плиты изготовлены путем вырезания из боковых сторон шин большегрузных автомобилей и установлены горизонтально на основание на всю ширину рельсового пути.

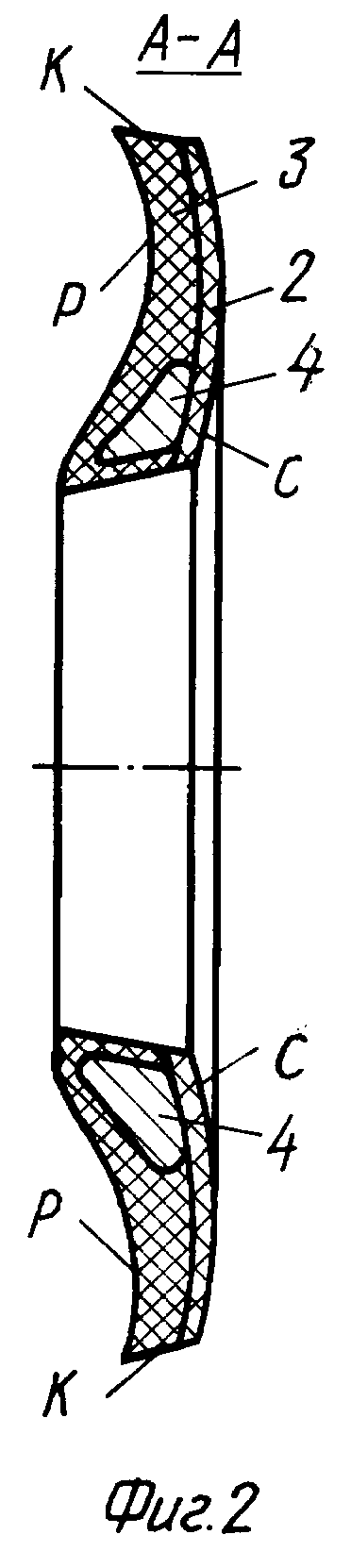

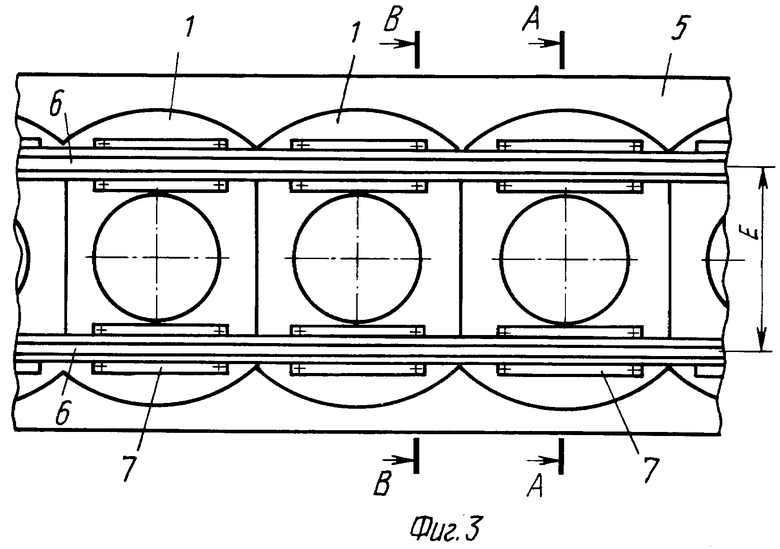

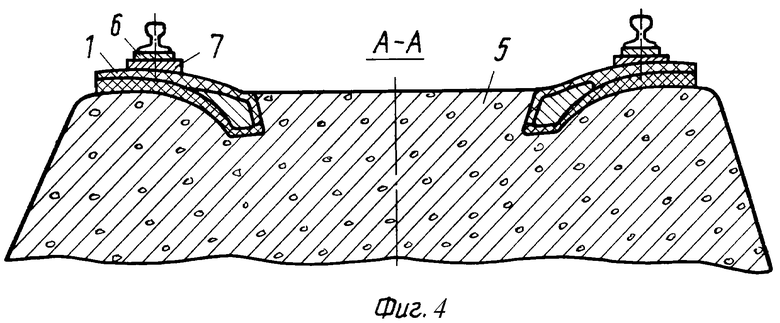

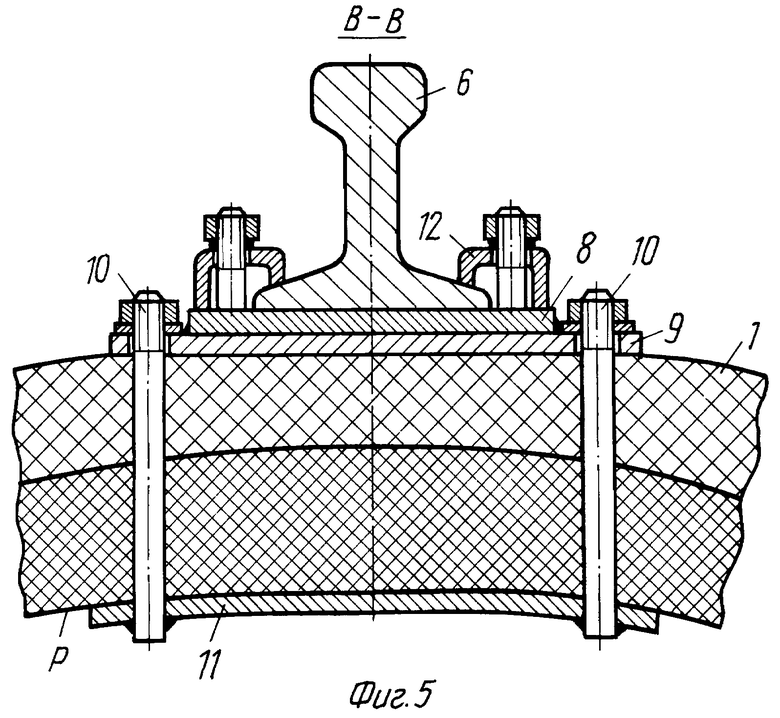

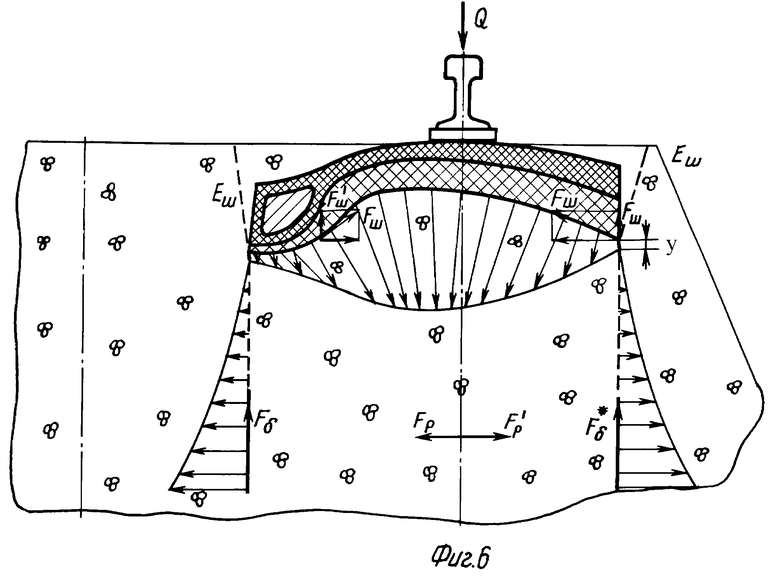

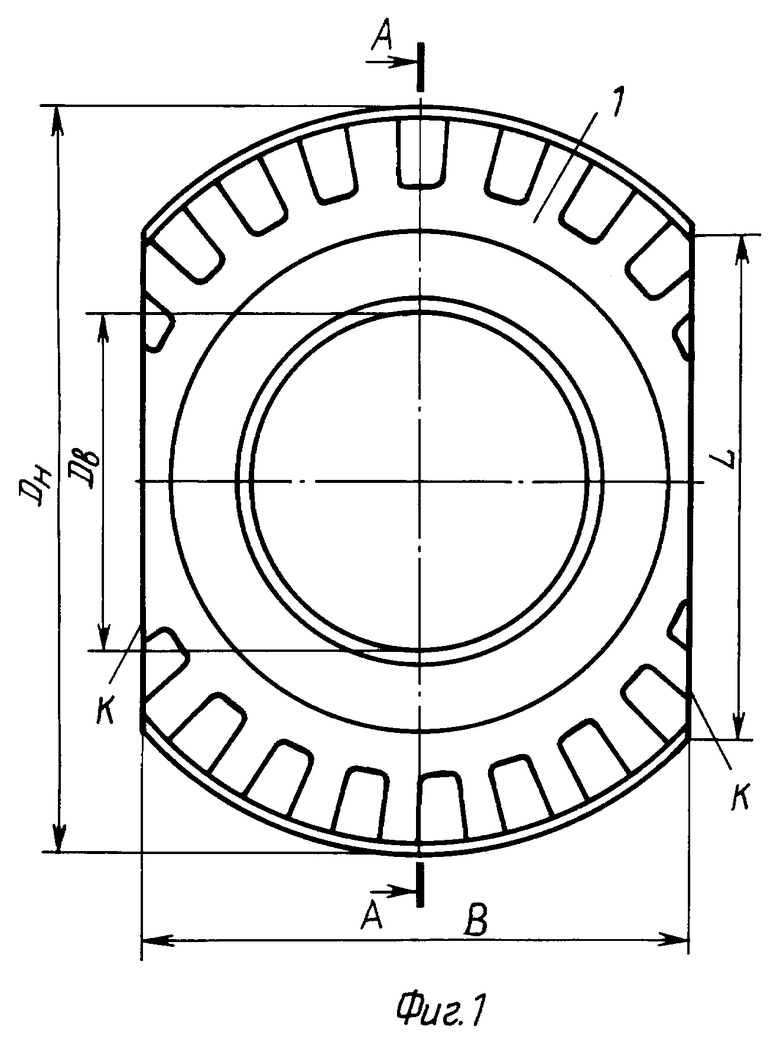

Изобретение иллюстрируется чертежами, где на фиг.1 показана опорная шпальная плита кольцеобразной формы; на фиг. 2 - то же, разрез А-А; на фиг. 3 - верхнее строение пути; на фиг. 4 - поперечный разрез верхнего пути; на фиг. 5 - узел крепления рельсы к шпальной плите; на фиг. 6 - механизм деформации подрельсового основания с опорной шпальной плитой.

Опорная шпальная плита 1 изготавливается путем вырезания боковин из шин большегрузных автомобилей кольцеообразной формы с двумя боковыми срезами по линии К (фиг. 1). Опорная шпальная плита 1 (фиг. 2) содержит упругую, эластичную резиновую часть 2, армированную синтетическим (металлическим) кордом часть 3 и армированную меллокордом внутреннюю каркасную часть 4.

Опорная шпальная плита (фиг. 2) имеет симметричный плавно выгнутый профиль от внешнего кольца плиты Dн к внутреннему Dв, причем вогнутая поверхность плиты Р является рабочей поверхностью, а выпуклая сторона С - нерабочей.

Опорные шпальные плиты 1 устанавливаются на балластный слой 5 верхнего строения пути рабочей поверхностью Р таким образом, что соседние плиты примыкают друг к другу по линии среза К, образуя при этом непрерывную опорную эластичную поверхность из шпальных плит (фиг. 3).

Опорные шпальные плиты 1 могут устанавливаться на баластный слой 5 на некотором расстоянии друг от друга с образованием технологических разрывов.

На опорные шпальные плиты 1 укладываются железнодорожные рельсы 6 и закрепляются с помощью узла крепления 7 (фиг. 4). Ширина колеи железнодорожного пути регулируется поперечными стяжками (не показаны). Для скрепления рельса 6 с опорной шпальной плитой используется подрельсовая подкладка 8, которая закрепляется на опорной пластине 9, последняя крепится к шпальной плите посредством вертикальных стяжек 10. Вертикальные стяжки 10 устанавливаются в сквозные отверстия в плите и закрепляются со стороны рабочей поверхности плиты Р на подпорной пластине 11. Рельс 6 крепится к подкладке 8 двумя жесткими клеммами 12 посредством, например, болтов с шайбами (фиг. 5).

Устройство работает следующим образом. На подготовленный балластный слой 5 укладываются опорные шпальные плиты 1, на которые устанавливаются рельсы 6 на расстоянии E, ширина колеи пути Е изменяется посредством поперечных стяжек (не показаны). Рельсы 6 устанавливаются на подкладке 8, жестко крепятся на опорную пластину 9 и с помощью вертикальных стяжек 10, подпорной пластины 11 и клемм 12 закрепляются на опорных шпальных плитах 1. Выполненный таким образом рельсовый путь подготавливается известными методами к эксплуатации путем уплотнения балласта, выправки и отделки пути.

При движении подвижного состава на рельсошпальную решетку действуют знакопеременные и высокочастотные нагрузки. Высокочастотные нагрузки воспринимаются упругой, эластичной частью 2 опорной шпальной плиты и полностью гасятся, что обеспечивает плавный ход подвижного состава. При этом нивелируется скорость нарастания давления на рельс железнодорожного пути и величина его вертикального прогиба у (фиг. 6). Армированные части 3 и 4 кольцевой опорной шпальной плиты воспринимают осевое давление Q и передают его на балластный слой. В отличие, например, от деревянных шпал опорные шпальные плиты за счет своего выгнутого профиля рабочей поверхности Р и упругожесткой кордовой части изменяют баланс и характер действия диссипативных сил на балластный слой. Осевая нагрузка воспринимается рабочей поверхностью шпальной плиты, при этом площадь опоры одной плиты S0 равна S0 = 1,5-1,6Sд, где Sд - площадь опоры обычных шпал, уложенных (условно) по длине B опорной плиты. Силы трения Fш, возникающие между боковой поверхностью шпальной плиты, равно как и призма обрушения Eш, значительно малы, при этом осевое давление Q компенсируется в основном вертикальными силами трения Fб балластного слоя и определяется величиной бокового распора Fр. Величина упругого отпора g' имеет переменное значение по всей поверхности Р плиты и в сравнении, например, с обычными шпалами снижается на величину коэффициента "заменяемости" Kк = 0,79-0,85. Последний определяется соотношением площадей основания деревянных шпал, условно размещаемых по длине опорной плиты В, и рабочей поверхности опорной шпальной плиты, а также свойствами материала последней. При этом модуль упругости подрельсового основания опорной шпальной плиты определяется соотношением

U = g'/у,

a погонный упругий отпор

g' = Kk • g0,

где U - модуль упругости подрельсового основания опорной шпальной плиты, МПа;

g0 - погонный упругий отпор для обычных шпал, МПa/м;

у - упругий прогиб, м;

Kk - коэффициент компенсации диссипативных сил, Kk = 0,79-0,85.

Предлагаемое техническое устройство рельсового пути обеспечивает плавность хода и устойчивость движения подвижного состава за счет целостности шпальных плит и установки их на всю ширину пути, что снижает и выравнивает давление на балластную призму, уменьшает напряжение на поверхность земляного полотна. Это в свою очередь снижает эксплуатационные требования к качеству балластного материала и толщине балластного слоя, что особенно важно при эксплуатации, например, внутрикарьерных железнодорожных путей. Облегчается переукладка рельсового пути с резиновыми опорными шпальными плитами, особенно в зимний период времени при знакопеременных температурах воздуха, когда наблюдается интенсивное вмерзание обычных (деревянных) шпал в балластный слой.

Устойчивость рельсового пути предлагаемой конструкции обеспечивается тем, что при уплотнении балластного слоя знакопеременной низкочастотной вибрации на рельсы в процессе движения подвижного состава внутреннеe кольцо каркасной части 4 шпальной плиты (фиг. 1) выполняет роль противоугонного устройства. Каркасная часть 4 опорной шпальной плиты 1 заглублена по всему периметру кольца в балластный слой 5. Продольному смещению рельсового пути противодействуют выгнутая стенка кольцеобразной каркасной части, расположенная в направлении продольной оси рельсового пути, поперечному смещению пути - выгнутая стенка каркасной части в поперечном направлении шпальной плиты.

Заявляемая конструкция рельсового пути проста в изготовлении и обеспечивает устойчивое плавное движение подвижного состава и исключает на своем участке угон пути.

Источники информации

1. Шахулянц Г.М. Железнодорожный путь. М., Транспорт, 479 с.

2. Авторское свидетельство N 4915282, кл. E 01 B 1/00, 1991 г., прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ШИН БОЛЬШЕГРУЗНЫХ АВТОМОБИЛЕЙ | 1998 |

|

RU2144462C1 |

| РЕЛЬСОВОЕ ЗВЕНО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (ВАРИАНТЫ) | 2007 |

|

RU2381317C2 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННАЯ ЖЕЛЕЗОБЕТОННАЯ ПЛИТА ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 2007 |

|

RU2373317C2 |

| СПОСОБ УКЛАДКИ ВЕРХНЕГО СТРОЕНИЯ ПУТИ | 2007 |

|

RU2352705C1 |

| Железнодорожный переезд | 2022 |

|

RU2807945C1 |

| УСТРОЙСТВО ВЕРХНЕГО СТРОЕНИЯ ПУТИ | 2007 |

|

RU2352706C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ЛЕЖНЕВЫЙ ПУТЬ | 2021 |

|

RU2765269C1 |

| УСТРОЙСТВО ВЕРХНЕГО СТРОЕНИЯ ПУТИ МЕТРОПОЛИТЕНА БИКБАУ | 2013 |

|

RU2535806C2 |

| Конструкция трамвайного пути с верхним покрытием из крупноразмерных плит | 2024 |

|

RU2834496C1 |

| ШПАЛА | 2007 |

|

RU2340716C1 |

Изобретение относится к устройству верхнего строения пути. Рельсовый путь содержит рельсошпальную решетку, установленную посредством подрельсовых накладок на основании, которое включает в себя набор упругих элементов в форме колец. Основание выполнено в виде опорных шпальных плит кольцеобразной формы. Плиты изготовлены путем вырезания из боковых сторон шин большегрузных автомобилей и установлены горизонтально в один слой на всю ширину рельсового пути. Плиты выполнены с двумя параллельными сегментными срезами. Коэффициент компенсации диссипативных сил оснований рельсового пути для опорных шпальных плит определяется величиной К=0,79-0,85. Изобретение решает задачу снижения материалоемкости. 6 ил.

Рельсовый путь, содержащий рельсошпальную решетку, установленную посредством подрельсовых накладок на основании, включающем в себя набор упругих элементов в форме колец, отличающийся тем, что основание выполнено в виде опорных шпальных плит кольцеобразной формы, изготовленных путем вырезания из боковых сторон шин большегрузных автомобилей и установленных горизонтально в один слой на всю ширину рельсового пути, при этом опорные шпальные плиты выполнены с двумя параллельными сегментными срезами, а коэффициент компенсации диссипативных сил оснований рельсового пути для опорных шпальных плит определяется величиной K = 0,79 - 0,85.

| US 4679731 A, 1987.07.14 | |||

| DE 3403234 A1, 1985.08.01 | |||

| DE 3716834 A1, 1987.11.26 | |||

| RU 95109031 A1, 1997.05.27 | |||

| Железнодорожный путь | 1990 |

|

SU1752836A1 |

| Рельсовый путь | 1991 |

|

SU1799938A1 |

Авторы

Даты

2000-05-27—Публикация

1998-07-17—Подача