Изобретение относится к гравитационным фильтрам с вращающимся фильтрующим барабаном и, в частности, к устройствам для уплотнения зазора между вращающимся барабаном и неподвижным корытом. Оно может быть использовано па низковакуумных (гравитационных) барабанных фильтрах для отделения волокнистых материалов от щелоков, а также в фильтрах для осветления щелоков в целлюлозио-бумалс юй промышленности. В конструкциях низковакуумных фильтров применяются различнью устройства для уплотнения зазора между вращающимся барабаном и неподвижным корытом, например в виде щнура круглого сечеиия, полых уплотнительных камер, в которые подается среда под давлением для прижатия этой камеры к уплотнительным поверхностям; или камер с жидкостью, которая вытекает виутрь барабана и з корыто и предотвращает смещение суспензии и фильтрата. Однако как показала практика, уплотнение щнурами круглого сечения ненадежно в работе, особенно при возможных отклонениях от правильной геометрической формы и взаимного расположения уплотняемых поверхностей, вследствие закусывания понура, обрыва или выхода из зоны уплотнения. Уплотнительные камеры сложны в изготовлении и требуют дополнительпых расходов нергоносителей, дополнительного оборудования, тщательного ухода за его работой. Известно также уплотнительное устройство для уплотнения зазора в барабанном гравитационном фильтре, образованного между торцом барабана и кольцом, установленным соосно на внутренней стенке корыта, имеюпи Х наружные уплотняющие поверхности. Оно включает в себя уплотняющую полосу из эластпчного, износоустойчивого материала. Недостатком такого устройства является то, что уплотняющие поверхности имеют цилиндрическую форму и должны иметь правильную геометрическую форму, причем их следует ставить так, чтобы обеспечить плотное прилегание к ним уплотняющей полосы. При отклонении от правильной геометрической формы и взаимного расположения торца барабана и кольца известное устройство ненадежно в работе. Другим недостатком известного устройства являются больщие потери энергии па трение полосы по уплотняющей поверхности барабана. Цель изобретения - устранение указанных недостатков. Указанная цель достигается тем, что уплотняющие поверхности выполнены в виде усеченных конусов, обращенных один к другому меньщими основаниями. Для уменьщения вытяжки уплотняющей полосы и обеспечения постоянного усилия натяжения ее полоса снабжена армирующей металлической лентой.

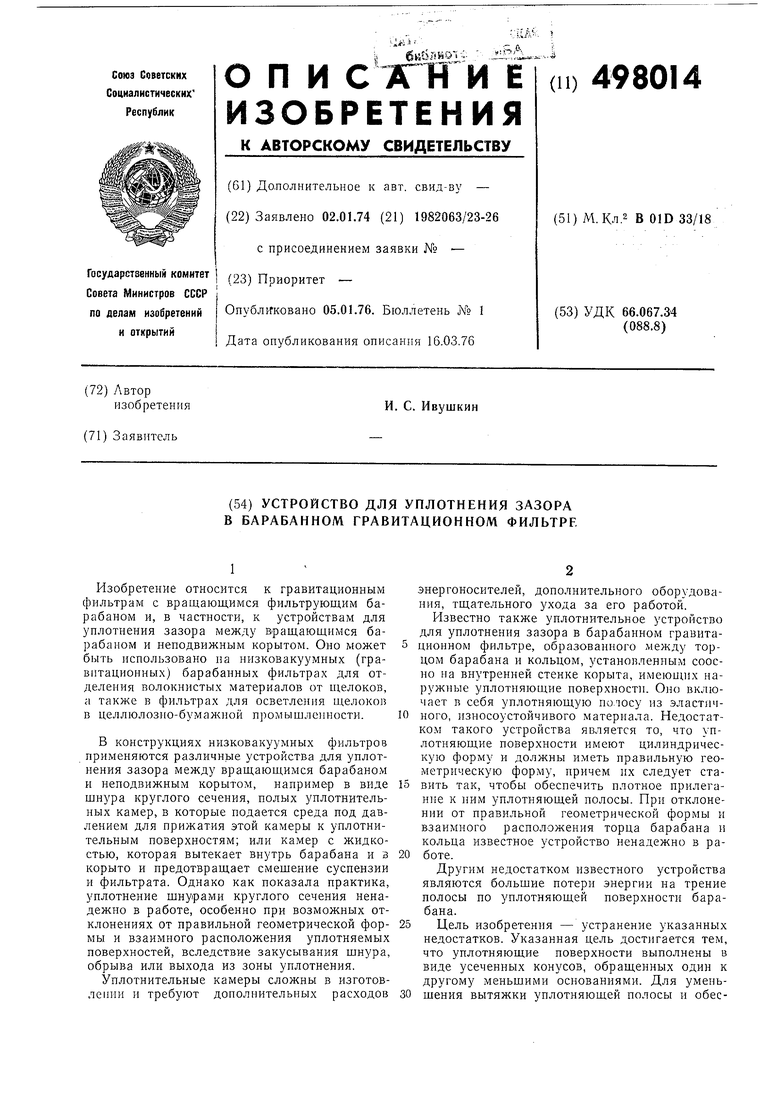

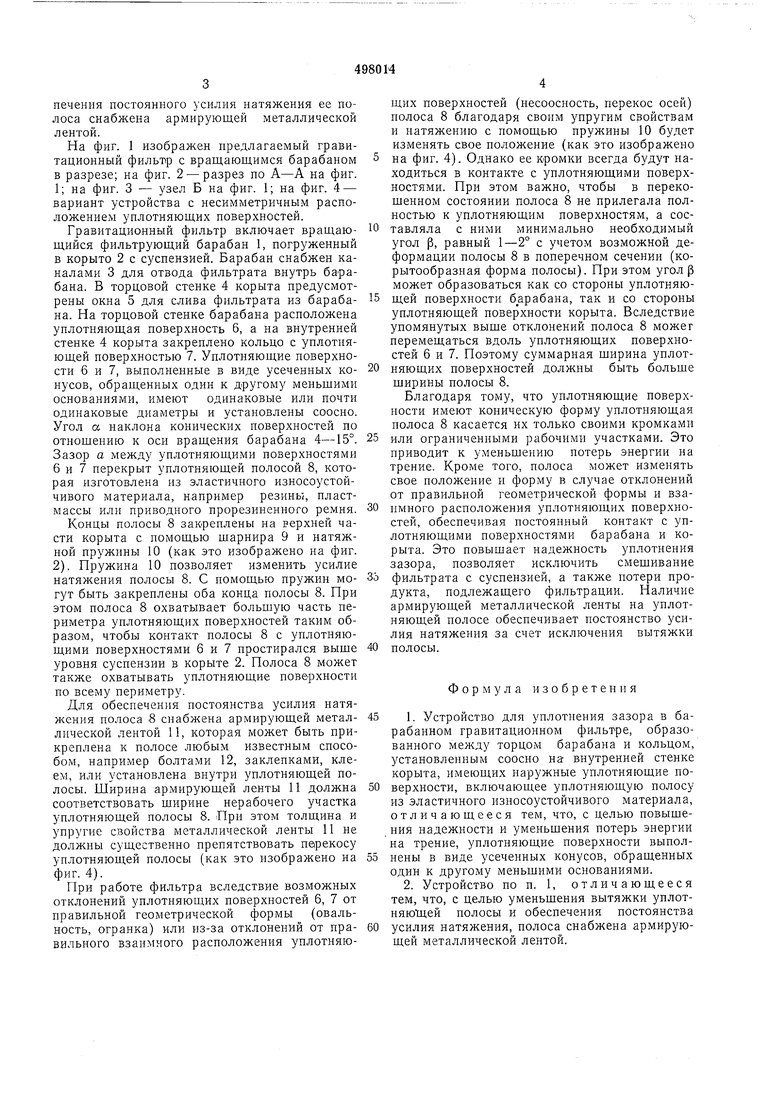

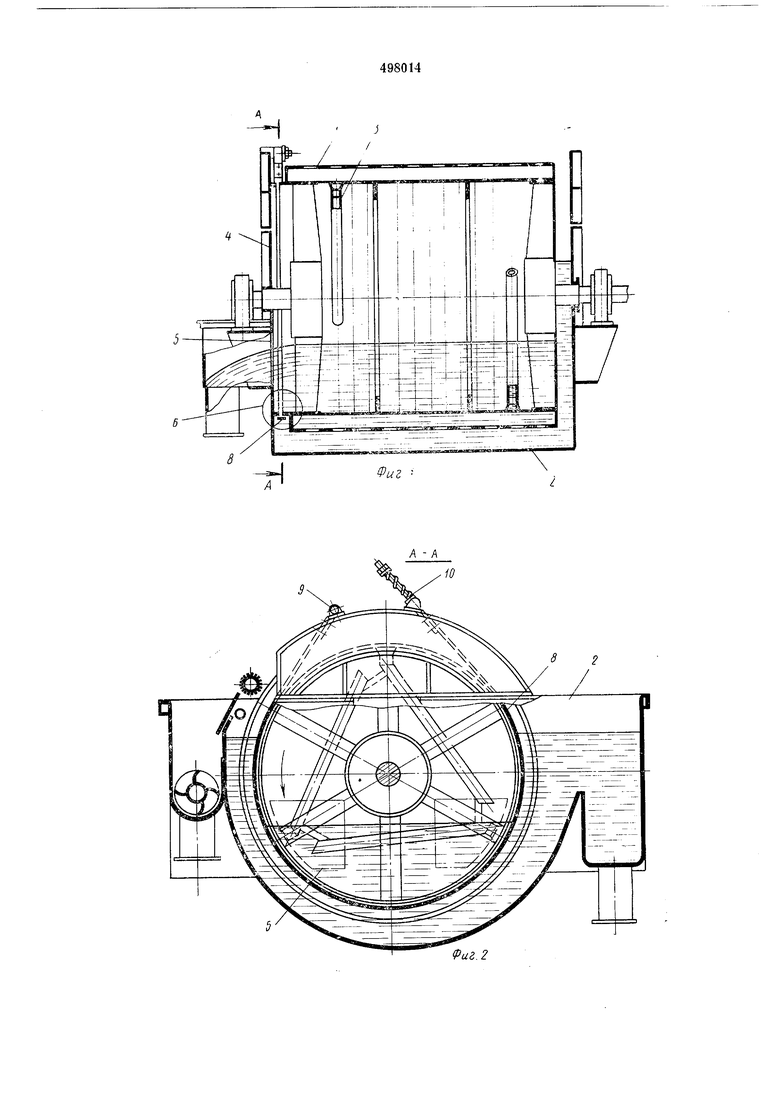

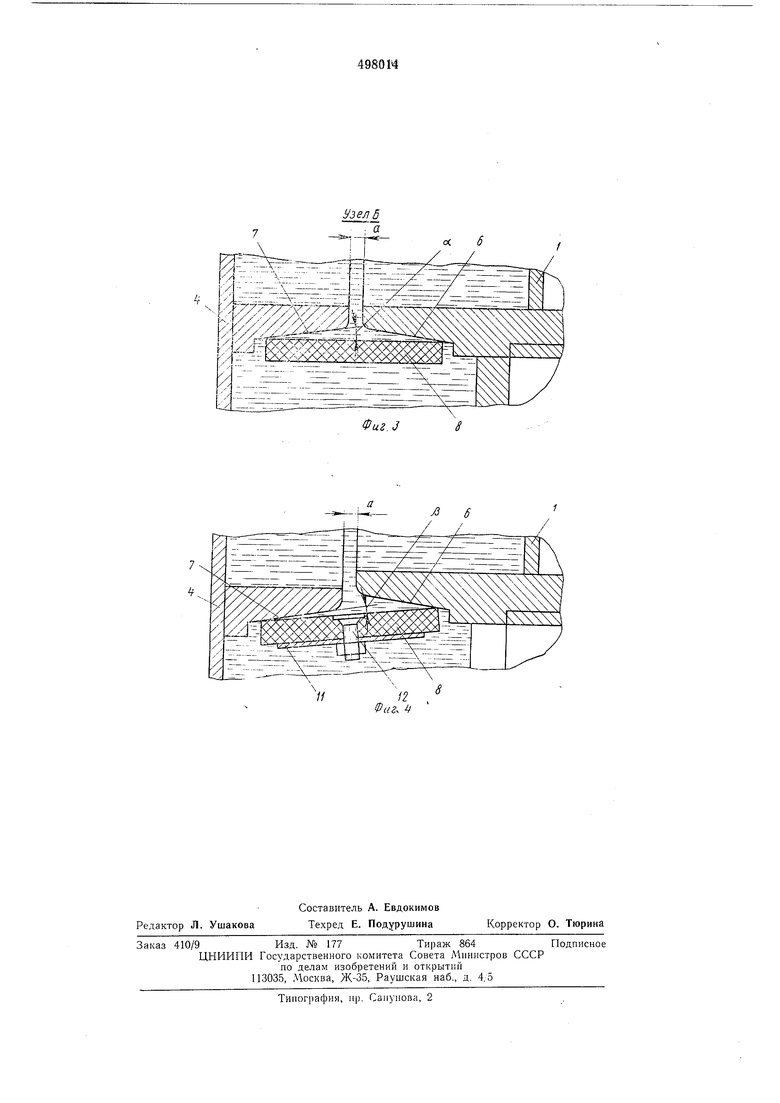

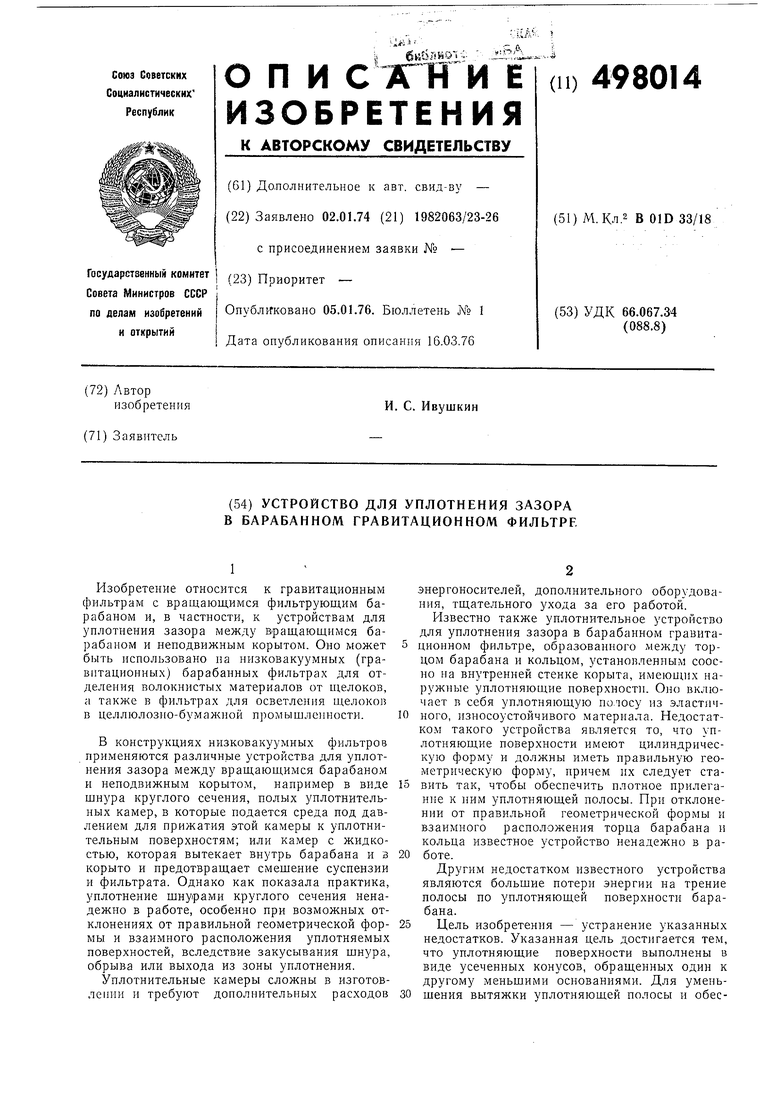

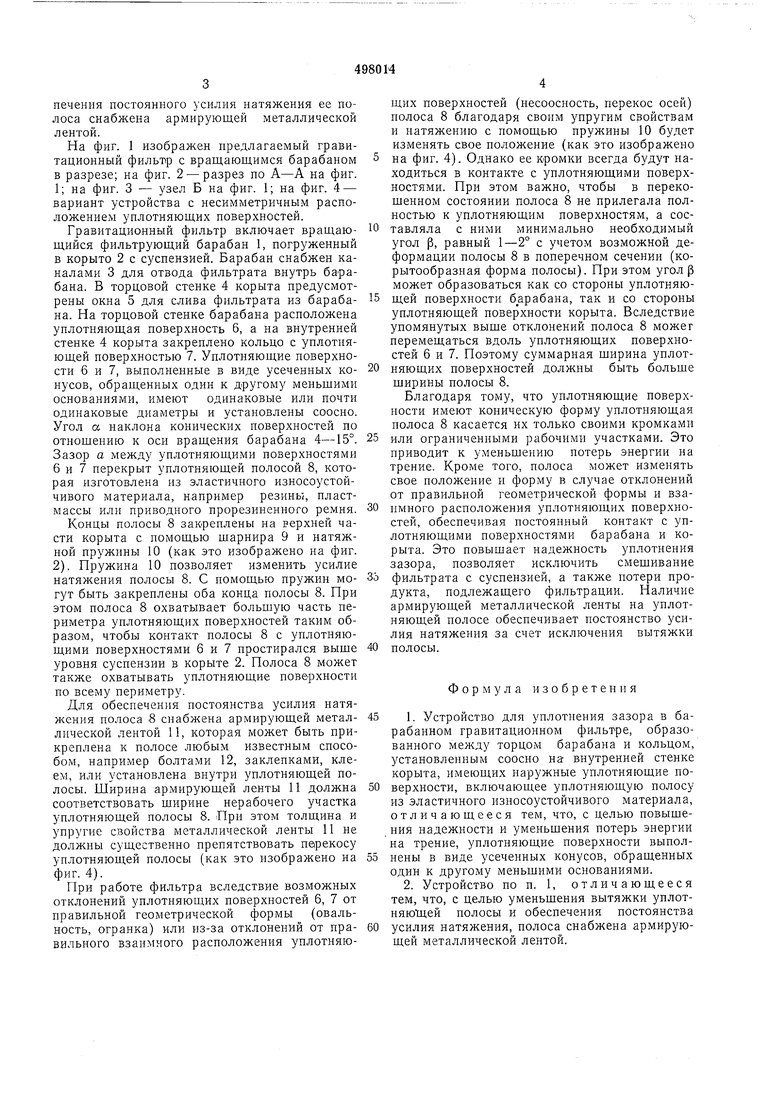

На фиг. 1 изображен предлагаемый гравитационный фильтр с вращающимся барабаном в разрезе; на фиг. 2 -разрез по А-А на фиг. 1; на фиг. 3 - узел Б на фиг. 1; на фиг. 4 - вариант устройства с несимметричным расположением уплотняющих поверхностей.

Гравитационный фильтр включает вращающийся фильтрующий барабан 1, погруженный в корыто 2 с суспензией. Барабан снабжен каналами 3 для отвода фильтрата внутрь барабана. В торцовой стенке 4 корыта предусмотрены окна 5 для слива фильтрата из барабана. На торцовой стенке барабана расположена уплотняющая поверхность 6, а на внутренней стенке 4 корыта закреплено кольцо с уплотняющей поверхностью 7. Уплотняющие поверхности 6 и 7, выполненные в виде усеченных конусов, обращенных один к другому меньщими основаниями, имеют одинаковые или почти одинаковые диаметры и установлены соосно. Угол а наклона конических поверхностей по отнощению к оси вращения барабана 4-15°. Зазор а между уплотняющими поверхностями 6 и 7 перекрыт уплотняющей полосой 8, которая изготовлена из эластичного износоустойчивого материала, например резины, пластмассы или приводного прорезиненного ремня.

Концы полосы 8 закреплены на верхней части корыта с помощью шарнира 9 и натяжной пружины 10 (как это изображено на фиг. 2). Пружина 10 позволяет изменить усилие натяжения полосы 8. С помощью пружин могут быть закреплены оба конца полосы 8. При этом полоса 8 охватывает большую часть периметра уплотняющих поверхностей таким образом, чтобы контакт полосы 8 с уплотняющими поверхностями 6 и 7 простирался выше уровня суспензии в корыте 2. Полоса 8 может также охватывать уплотняющие поверхности по всему периметру.

Для обеспечения постоянства усилия натяжения полоса 8 снабжена армирующей металлической лентой И, которая может быть прикреплена к полосе любым известным способом, например болтами 12, заклепками, клеем, или установлена внутри уплотняющей полосы. Ширина армирующей ленты 11 должна соответствовать ширине нерабочего участка уплотняющей полосы 8. При этом толщина и упругие свойства металлической ленты 11 не должны существенно препятствовать neipeKocy уплотняющей полосы (как это изображено на фиг. 4).

При работе фильтра вследствие возможных отклонений уплотняющих поверхностей 6, 7 от правильной геометрической формы (овальность, огранка) или из-за отклонений от правйльного взаимного расположения уплотняющих поверхностей (несоосность, перекос осей) полоса 8 благодаря своим упругим свойствам и натяжению с помощью пружины 10 будет изменять свое положение (как это изображено на фиг. 4). Однако ее кромки всегда будут находиться в контакте с уплотняющими поверхностями. При этом важно, чтобы в перекошенном состоянии полоса 8 не прилегала полностью к уплотняющим поверхностям, а составляла с ними минимально необходимый угол р, равный 1-2° с учетом возможной деформации полосы 8 в поперечном сечении (корытообразная форма полосы). При этом угол р может образоваться как со стороны уплотняющей поверхности барабана, так и со стороны уплотняющей поверхности корыта. Вследствие упомянутых выще отклонений полоса 8 можег перемещаться вдоль уплотняющих поверхностей 6 и 7. Поэтому суммарная щирина уплотняющих поверхностей должны быть больше ширины полосы 8.

Благодаря тому, что уплотняющие поверхности имеют коническую форму уплотняющая полоса 8 касается их только своими кромками или ограниченными рабочими участками. Это приводит к уменьщению потерь энергии на трение. Кроме того, полоса может изменять свое положение и форму в случае отклонений от правильной геометрической формы и взаимного расположения уплотняющих поверхностей, обеспечивая постоянный контакт с уплотняющими поверхностями барабана и корыта. Это повыщает надежность уплотнения зазора, позволяет исключить смещивание фильтрата с суспензией, а также потери продукта, подлежащего фильтрации. Наличие армирующей металлической ленты на уплотняющей полосе обеспечивает постоянство усилия натяжения за счет исключения вытяжки полосы.

Формула изобретения

1. Устройство для уплотнения зазора в барабанном гравитационном фильтре, образованного между торцом барабана и кольцом, установленным соосно на внутренней стенке корыта, имеющих наружные уплотняющие поверхности, включающее уплотняющую полосу из эластичного износоустойчивого материала, отличающееся тем, что, с целью повышения надежности и уменьшения потерь энергии на трение, уплотняющие поверхности выполнены в виде усеченных конусов, обращенных один к другому меньшими основаниями.

2. Устройство по п. 1, отличающееся тем, что, с целью уменьщения вытяжки уплотняютщей полосы и обеспечения постоянства усилия натяжения, полоса снабжена армирующей металлической лентой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНАЯ ЛЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ | 2003 |

|

RU2262021C2 |

| УСТРОЙСТВО ДЛЯ ОБТЯГИВАНИЯ ПИЛЬЧАТОЙ ЛЕНТОЙ БАРАБАНА ЧЕСАЛЬНОЙ МАШИНЫ | 1991 |

|

RU2031991C1 |

| УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ В ВИДЕ ШНУРА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ПРОКЛАДКИ | 1995 |

|

RU2108511C1 |

| УПЛОТНИТЕЛЬНЫЙ ШНУР | 2005 |

|

RU2301365C1 |

| Барабанный вакуум-фильтр со сходящим полотном | 1980 |

|

SU982729A1 |

| Ленточный вакуум-фильтр | 1980 |

|

SU891118A1 |

| Барабанный вакуум-фильтр | 1978 |

|

SU709126A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА И ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2006 |

|

RU2309313C1 |

| УПЛОТНЕНИЕ | 1996 |

|

RU2103575C1 |

| Способ возведения ледяной переправы | 1989 |

|

SU1794973A1 |

.2

$UZ.J

Авторы

Даты

1976-01-05—Публикация

1974-01-02—Подача