Изобретение относится к контрольно-измерительной технике и может быть использовано для определения загрязненности технических жидкостей в гидравлических и тормозных системах автомобильной техники, в системах питания и смазки ДВС.

Известно устройство для определения гранулометрического состава пульп и суспензий [1] , содержащее две емкости с двумя трубками, внутри одной установлен сравнительный, в другой - измерительные металлические электроды, соединенные с вольтметром.

Недостатком данного устройства является сравнительно низкая точность измерения загрязненности диэлектрических жидкостей (моторных масел, топлив и др.) по следующим причинам:

прерывистая подача струи жидкости снижает точность измерения загрязненности вследствие возникновения кавитационных течений в зоне установки электродов, т.к. сплошность потока нарушается;

электроды в виде стержня не позволяют фиксировать загрязнения по всему сечению трубок.

Настоящее изобретение направлено на повышение точности измерения загрязненности диэлектрических жидкостей.

Решение поставленной задачи достигается тем, что электроды выполнены из латунных сеток, при этом на каждой трубке дополнительно установлены расходомеры, а между трубками расположен дифференцированный манометр.

Существенным отличием от прототипа является изменение конструкции устройства, а именно введение новых элементов: латунных сетчатых электродов, расходомеров, дифференциального манометра.

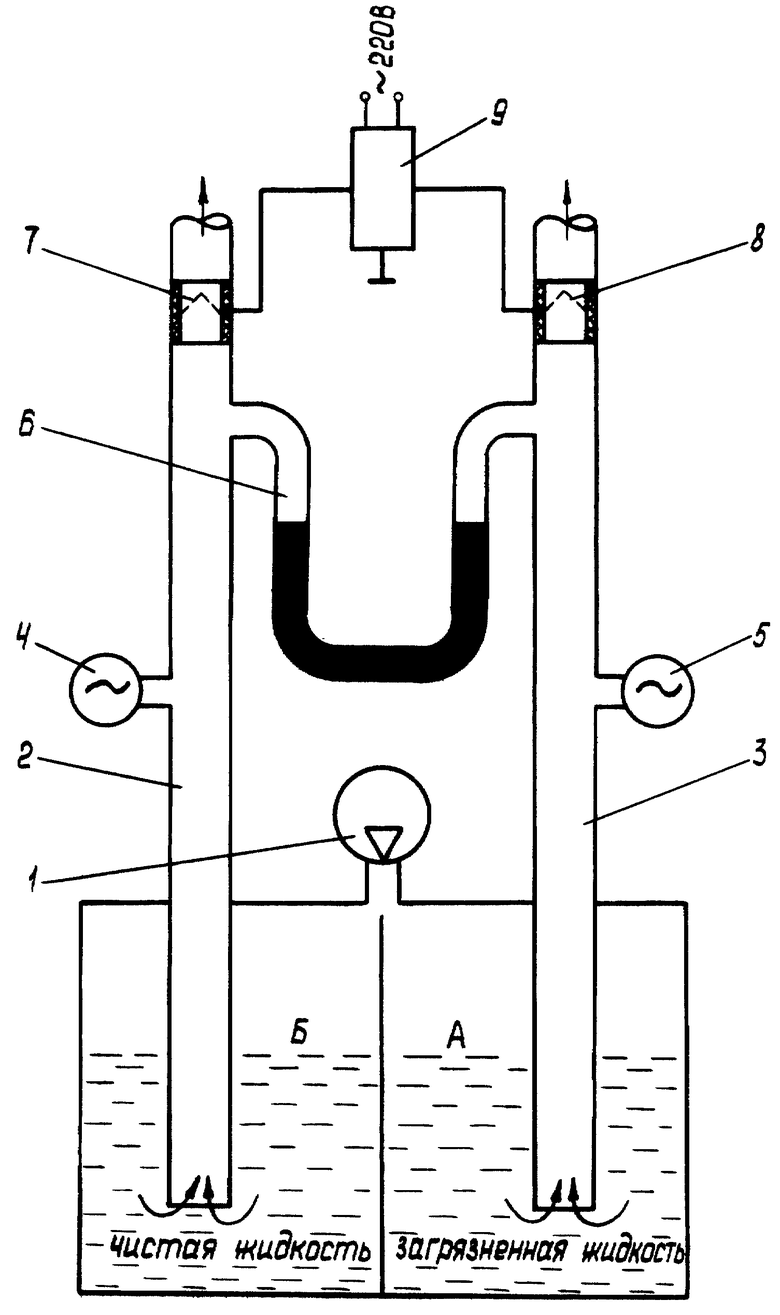

На чертеже изображено устройство для определения загрязненности технических жидкостей.

Устройство содержит компрессор 1, две емкости А и Б (с загрязненной и чистой жидкостью, соответственно) с двумя трубками 2 и 3, на которых установлены расходомеры 4 и 5, а между трубками 2 и 3 расположен дифференциальный манометр 6, сравнительный 7 и измерительный 8 электроды, выполненные в виде сеток.

Устройство работает следующим образом.

Компрессором 1 загрязненная жидкость из бака А и чистая жидкость из бака Б подается в трубки 2 и 3 через расходомеры 4 и 5. Скорость подачи жидкости контролируется также дифференциальным манометром 6. При движении жидкости в трубках 2 и 3 происходит электризация сетчатых электродов 7 и 8 посредством трения частиц загрязнений и жидкости об них. Концентрированный заряд снимается с сетчатых электродов 7 и 8 цифровым вольтметром 9.

Вначале производится тарировка шкалы цифрового вольтметра 9 в соответствии с изменением измеряемой загрязненности. Для этого через трубку 2 пропускают эталонную (чистую) жидкость с разными скоростями для установления зависимости Ui = f1(V1).

После этого жидкость, загрязненная искусственно, например, в пропорциях по весу 0,005%, 0,01%, 0,015% пропускают через трубку 3 с разными скоростями и с учетом вышеназванной зависимости устанавливают новые зависимости: Ui= f2(Vi,ϕi); Uj = f3(Vj, ϕj).).

Затем определяют среднее значение отклонения (уменьшения) разности потенциалов ΔU при увеличении загрязненности Δϕ.

Например, при Δϕ = 0,005% получаем ΔU = 0,05 кВ. В последующем, зная ΔU и Δϕ и фиксируя разницу потенциалов электростатического заряда на сравниваемом (с эталонной жидкостью) и измерительном (с исследуемой жидкостью) электродах, определяем загрязненность исследуемой жидкости.

Например, разность потенциалов на сравниваемом электроде U1 = 1,5 кВ при V = 1,0 м/с, а на измерительном электроде U2 = 1,25 кВ при V = 1,0 м/с, тогда

Заявляемое устройство для определения загрязненности технических жидкостей опробовано в лабораторных условиях.

Контролю подвергали рабочую жидкость гидросистем - масло марки МГЕ - 10А. Размер частиц определяем с помощью микроскопа ММУ-3. Навески загрязнителя выполняли на аналитических весах типа ВЛАО-200 с точностью измерения 50 мг.

Проверка точности измерений производилась путем одновременного анализа проб загрязненной жидкости под микроскопом по ГОСТ 17216-71.

Средняя величина относительной погрешности 0,5-3%.

Настоящее изобретение позволяет быстро и более точно, по сравнению с известными и применяемыми на практике методами, определять весовую (объемную) загрязненность диэлектрических жидкостей в гидравлических и тормозных системах автомобильной техники, в системах питания и смазки ДВС.

Источники информации

1. Белянин П.Н., Данилов В.М. Промышленная чистота машин. - М.: Машиностроение, 1982 г., с. 188.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНОЕ ИНДИКАТОРНОЕ УСТРОЙСТВО ДЛЯ ПРОВЕРКИ УРОВНЯ МАСЛА В СМАЗОЧНОЙ СИСТЕМЕ ДВИГАТЕЛЯ | 2000 |

|

RU2186999C2 |

| ЕМКОСТНЫЙ КОМПЕНСАЦИОННЫЙ УРОВНЕМЕР | 1999 |

|

RU2166736C2 |

| УСТРОЙСТВО ДЛЯ ТРИБОЭЛЕКТРИЧЕСКОЙ ОБРАБОТКИ ТОПЛИВА И ТОПЛИВОВОЗДУШНОЙ СМЕСИ | 1996 |

|

RU2111376C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ НАЛИЧИЯ И ТОЛЩИНЫ ПЛЕНКИ ЭЛЕКТРОЛИТА НА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ОБЪЕКТОВ | 1995 |

|

RU2107891C1 |

| АККУМУЛЯТОРНЫЙ ПРОБНИК | 2000 |

|

RU2188483C2 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В КАМЕРУ СГОРАНИЯ | 1995 |

|

RU2101545C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОЙ ОБРАБОТКИ ЖИДКОГО ТОПЛИВА | 1995 |

|

RU2107181C1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО РАЗОГРЕВА МАСЛА В ПОДШИПНИКАХ СИЛОВОЙ УСТАНОВКИ ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2178829C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГИДРОМАШИН И ГИДРОСИСТЕМ ОБЪЕМНОГО ТИПА | 2008 |

|

RU2380581C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ТОРМОЖЕНИЯ БУКСУЮЩЕГО КОЛЕСА АВТОТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2166446C2 |

Изобретение относится к контрольно-измерительной технике и может быть использовано для определения загрязненности технических жидкостей в гидравлических и тормозных системах автомобильной техники, в системах питания и смазки ДВС. Устройство содержит две емкости с двумя трубками. Внутри одной из трубок установлен сравнительный, а в другой - измерительный электроды, соединенные с вольтметром. Электроды выполнены в виде сеток, при этом на каждой трубке дополнительно установлены расходомеры. Между трубками расположен дифференциальный манометр. Достигнуто повышение точности измерения загрязненности диэлектрических жидкостей. 1 з.п.ф-лы, 1 ил.

| Белянин П.Н., Данилов В.М | |||

| Промышленная чистота машин | |||

| - М.: Машиностроение, 1982, с.188 | |||

| Датчик для анализа загрязненностиСРЕды | 1979 |

|

SU840705A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ И РАЗМЕРА ЧАСТИЦ ПРИМЕСЕЙ В МАСЛЕ ИЛИ ТОПЛИВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2110783C1 |

| Датчик загрязненности жидкости /его варианты/ | 1980 |

|

SU911236A1 |

| Устройство для междурядной обработки посевов пропашных культур. | 2020 |

|

RU2742838C1 |

| Устройство для цементной заливки обсадных колонн | 1958 |

|

SU123494A1 |

Авторы

Даты

2000-05-27—Публикация

1998-05-13—Подача