Изобретение относится к целлюлозно-бумажному производству и может найти применение в производстве различных видов картонов большой массы 1 м2.

Известен способ изготовления толстой бумаги или тонкого картона, при котором либо используется поверхностная проклейка, либо проклеивающий агент добавляется в массу, в качестве последнего используют водную композицию ангидрида циклической дикарбоновой кислоты или алкилкетоновый димер, или амфотерный полимер, который является катионизированным амфотерным картофельным крахмалом, обладающим определенным интервалом соотношения анионных и катионных групп, и полиалюминиевые соединения, входящие в композицию как осадители в определенном соотношении с проклеивающим агентом (Патент N 2109099, "Официальный бюллетень российского агентства по патентам и товарным знакам", N 11, ч. II, 1998).

Известный способ позволяет получить сплошной однослойный лист с требуемым уровнем физико-механических и качественных характеристик и определенной массой 1 м2 в узком диапазоне ее варьирования. При необходимости получения листа с большей массой 1 м2 и с более высокими физико-механическими и качественными показателями резко возрастает потребная мощность вакуумной системы сеточной части, необходимая для обезвоживания и зависящая от высоты напускаемой струи, концентрации волокнистой суспензии, толщины формируемого слоя листа, градуса помола массы, композиции суспензии и степени проклейки. Возрастают требуемое время обезвоживания и нагрузка на обезвоживающие элементы сеточной части машины, увеличиваются габариты и металлоемкость конструкции сеточной части, снижается скорость работы машины и ее производительность, снижаются и качественные показатели формуемого полотна из-за нарушения оптимальных уровней фильтрационных напоров по трассе обезвоживания.

Известен способ изготовления картонного листа с большой массой 1 м2 из отдельных слоев с раздельным напуском слоев из отдельных напорных ящиков, размещенных последовательно либо над одной сеткой, либо над собственными сетками, формующими эти слои, с последующим объединением их в многослойный лист на основной сетке, несущей слой-основу (Смолин А.С., Аксельрод Г.З. Технология формования бумаги и картона. - М.: Лесная промышленность, 1984, - с. 93).

Использование этого способа позволяет снизить потребную суммарную мощность, расходуемую на обезвоживание на сеточной части, позволяет использовать во внутренних слоях смесь дешевых полуфабрикатов, вторичные дешевые ресурсы - макулатуру, волокна более садкого помола, не требующие большой степени проклейки и специальных наполнителей, однако усложняет конструкцию сеточной части. Однако зачастую возникает эффект, связанный с условиями раздельного и последовательного формования составляющих лист слоев, - нестабильность распределения массы и получаемой влажности, возможны расслоения готовой продукции, в связи с этим - снижение физико-механических и качественных показателей картонного полотна, существенно ограничены интервалы регулирования производительности машин и их возможности по ассортименту выпускаемой продукции, практически исключена оптимизация состава композиции картона по слоям, машина очень чувствительна к малейшим изменениям технологических параметров в процессе работы. Для того, чтобы обеспечивать надлежащую прочность и жесткость, соответствующую мировому уровню качества, необходимо поддерживать более высокую массу 1 м2, что определяет повышенный расход всех ингредиентов композиции листа, повышенную мощность вакуумной системы и привода сеточной части.

Наиболее близким к предлагаемому является известный способ изготовления многослойного картонного листа, при котором композиции слоев массы требуемых составов подаются раздельно в потокораспределители одного многоканального напорного ящика, выполненного по типу "Стратафло", выравниваются и диспергируются в каналах его проточной части и сливаются перед напускной щелью. (Смолин А. С., Аксельрод Г. З. Технология формования бумаги и картона. - М.: Лесная промышленность, 1984, с. 55, 56, 50, 51, 119, 120).

За счет граничного смешения потоков, сходящихся практически лишь в зоне напуска, возникают градиенты сдвига между сливающимися слоями суспензий, происходит турбулентное перемешивание слоев прежде всего по границам сходящихся потоков, а затем общая струя подается в зону формования на сеточную часть. Применение многоканального напорного ящика с раздельным подводом массы в одно напускное устройство позволило упростить конструкцию мокрой части машины, появилась возможность использования низкокачественного сырья в составе композиции слоев - макулатуры, дешевых целлюлозных полуфабрикатов высокого и сверхвысокого выхода. Однако этому способу присуща часть тех же недостатков, что и при формовании толстого листа одним слоем - снижение скорости фильтрации при возрастании общей массы формуемого листа, а следовательно, высокая потребная мощность обезвоживания, ограничение диапазонов регулирования технологического режима формования по скорости, композиции и ассортименту выпускаемой продукции. Снижается качество формования при увеличении высоты слоя напускаемой суспензии, прежде всего в поверхностном слое, в большей степени подверженном флокуляции при падении градиентов сдвига в открытой струе суспензии. Требуются стабильные и высокие фильтрационные напоры, сужающие диапазоны регулирования и ограничивающие возможности оптимизации процесса формования для достижения высокого качества получаемого многослойного картонного полотна. Кроме того, увеличиваются габариты сеточной части при использовании односеточного формования либо вообще требуется значительное усложнение конструкции и переход на двухсеточное формование, что значительно удорожает себестоимость конструкции и реконструкции действующих машин.

Известный способ изготовления бумажного или картонного листа не позволяет:

- увеличить технологические возможности производства,

- улучшить качество картонного полотна.

Техническая задача, на решение которой направлено заявляемое изобретение, - упрощение технологии изготовления многослойного картонного полотна и обеспечение высоких физико-механических и качественных показателей продукции.

Указанная техническая задача решается тем, что в известном способе изготовления бумажного или картонного листа, при котором массные композиции слоев требуемых составов подаются раздельно в потокораспределители одного многоканального напорного ящика, выравниваются и диспергируются в каналах проточной части и сливаются перед напускной щелью, согласно изобретению в состав композиции верхнего слоя вводят катионизированный крахмал в количестве 0,2 - 0,4% по а. с. волокну, а в состав нижнего слоя - неионогенный полиакриламид в количестве 0,1 - 0,2% по а. с. волокну.

Указанная совокупность признаков позволяет придать объекту новые свойства и получить новый технический результат.

Использование в составе композиции верхнего слоя катионизированного крахмала в количестве 0,2 - 0,4% по а. с. волокну позволяет снизить склонность композиции к флокуляции, в результате чего улучшается микроструктура формируемого слоя листа.

Введение в состав нижних слоев неионогенного полиакриламида в количестве 0,1 - 0,2% по а. с. волокну позволяет увеличить количество водородных связей между верхним и нижними слоями суспензий, ускорить процесс обезвоживания за счет возрастания адгезионных сил связей между волокнами и снижения гидрофильных свойств волокнистой массы нижних слоев. Кроме того, уменьшается количество промоя при фильтрации сквозь сетку мелкого волокна и наполнителей. Изменение коллоидных свойств различных слоев композиции позволяет снизить величины требуемых фильтрационных напоров и расширить диапазоны регулирования требуемого вакуума, обеспечивает более "мягкий" режим формования, улучшает качество формируемого картонного полотна.

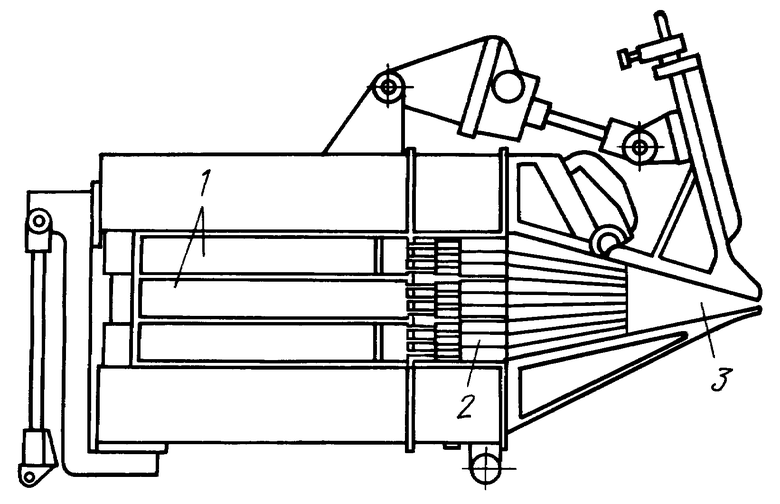

Сущность изобретения поясняется чертежом, где показан разрез напорного ящика.

Многоканальный напорный ящик содержит раздельные потокораспределители 1, каналы 2 проточной части и напускную щель 3.

Способ получения многослойного картонного листа осуществляют следующим образом. Композиции слоев массы требуемых составов подаются раздельно в потокораспределители 1 многоканального напорного ящика, выравниваются и диспергируются в каналах 2 его проточной части и сливаются перед напускной щелью 3, причем в состав композиции верхнего слоя входит катионизированный крахмал в количестве 0,2 - 0,4% по а. с. волокну, а в состав композиции нижнего(их) слоя(ев) - неионогенный полиакриламид в количестве 0,1-0,2% по а. с. волокну.

Специальные добавки в составе композиций изменяют коллоидные свойства суспензий слоев масс. Введение в состав композиции верхнего сдоя катионизированного крахмала позволяет улучшить равномерность распределения волокон в структуре формируемого верхнего покровного слоя, а введение в состав композиции нижних слоев неионогенного полиакриламида позволяет обеспечить увеличение количества возникающих при формовании водородных связей между слоями, что обеспечивает прочность волокнистого полотна из природных волокон. Одновременно с этим снижается гидрофильность нижних слоев, облегчается удаление воды и снижаются величины требуемых фильтрационных напоров. Улучшается качество формования листа, расширяются диапазоны регулирования обезвоживания, появляется возможность смены ассортимента выпускаемых видов продукции на одной машине без дополнительной модернизации сеточной части.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ПОЛИМЕРНЫХ ДОБАВОК В БУМАЖНУЮ МАССУ | 2001 |

|

RU2200217C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАСХОДА ПОЛИМЕРНЫХ ДОБАВОК В БУМАЖНУЮ МАССУ | 1997 |

|

RU2136798C1 |

| ЯЩИК ГИДРОПЛАНОК БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 1999 |

|

RU2150539C1 |

| Устройство для формования полотна из волокнистой массы | 1981 |

|

SU971970A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ НАПОРНЫМ ЯЩИКОМ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 1991 |

|

RU2026438C1 |

| Сеточная часть бумагоделательной машины | 1985 |

|

SU1258921A1 |

| Напорный ящик бумагоделательной машины | 1981 |

|

SU956675A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ИЛИ КАРТОНА И БУМАГА ИЛИ КАРТОН, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2367739C2 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2122614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ИЛИ КАРТОНА | 2010 |

|

RU2524893C2 |

Способ относится с целлюлозно-бумажной промышленности и может найти применение в производстве различных видов картонов. Составы слоев массы подают раздельно в потокораспределители напорного ящика, выравнивают и диспергируют в каналах проточной части и сливают перед напускной щелью. При этом в состав композиции верхнего слоя предварительно вводят катионизированный крахмал в количестве 0,2 - 0,4% по а.с.волокну, а в состав композиции нижних слоев - неионогенный полиакриламид в количестве 0,1 - 0,2% по а.с.волокну. Специальные добавки в составе композиций изменяют коллоидные свойства суспензий масс. При этом улучшается качество формования листа, расширяются диапазоны регулирования обезвоживания, появляется возможность смены ассортимента выпускаемых видов продукции на одной машине без модернизации сеточной части. Техническим результатом изобретения является упрощение технологии изготовления многослойного картонного полотна и обеспечение высоких физико-механических и качественных показателей продукции. 1 ил.

Способ получения многослойного картонного листа, при котором составы слоев массы подают раздельно в потокораспределители одного напорного ящика, выравнивают и диспергируют в каналах проточной части и сливают перед напускной щелью, отличающийся тем, что в состав композиции верхнего слоя вводят катионизированный крахмал в количестве 0,2 - 0,4% по а.с. волокну, а в состав композиции нижнего слоя - неионогенный полиакриламид в количестве 0,1 - 0,2% по а.с. волокну.

| Смолин А.С., Аксельрод Г.З | |||

| Технология формования бумаги и картона | |||

| - М.: Лесная промышленность, 1984, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ производства многослойных полотен | 1976 |

|

SU753365A3 |

| Способ получения двухслойного полотна волокнистого материала | 1975 |

|

SU623530A3 |

| Двухслойная бумага-основа для упаковки жидких пищевых продуктов | 1972 |

|

SU455183A1 |

| US 4349414 A, 14.09.1982 | |||

| Устройство для измерения электрической или магнитной составляющей импульсных электромагнитных полей | 1987 |

|

SU1492324A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| ВОДНАЯ КОМПОЗИЦИЯ ПРОКЛЕИВАЮЩЕГО АГЕНТА И СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 1993 |

|

RU2109099C1 |

Авторы

Даты

2000-06-10—Публикация

1999-06-29—Подача