Изобретение относится к контрольно-измерительной технике и может быть использовано для обнаружения механических дефектов и определения их геометрических параметров на внутренней поверхности жидкостных трубопроводов.

Поверхностные трещины могут быть обнаружены по изменению интенсивности зеркально или диффузно отраженного излучения при сканировании по поверхности [Обнаружение поверхностных трещин оптическим сканированием //Испытательные приборы и стенды: Экспресс-информация. - 1988. - N 14(59)].

Известно устройство для дефектоскопии поверхности, содержащее источник излучения и детектор излучения, рассеянного дефектами поверхности, расщепитель входного пучка света на две компоненты, фотодетектор опорного сигнала и электросхему для объединения выходных сигналов фотодетекторов и формирования суммарного выходного сигнала [Патент WO 94/12867].

Однако данное устройство, обеспечивая более высокое отношение сигнал-шум по сравнению с другими приборами, имеет сложную конструкцию с наличием расщепителя светового луча и дополнительного фотодетектора.

Наиболее близким к данному изобретению является фотоэлектронное устройство обнаружения дефектов поверхности, содержащее излучатель, оптическая ось которого расположена под углом к нормали контролируемой поверхности, фотоприемник, расположенный в ходе лучей зеркально отраженного потока, дополнительный фотоприемник, расположенный в ходе лучей диффузно отраженного потока, два усилителя, соединенные с выходами фотоприемников, управляемое сопротивление, включенное в цепь отрицательной обратной связи одного из усилителей [Авторское свидетельство РФ SU 835209 A1, кл. С 01 N 21/88, 1996].

Прибор обеспечивает измерение фототоков и их отношения в цепях фотоприемников, а также компенсирует влияние колебаний коэффициента отражения, нестабильности интенсивности излучения источника света.

Однако данное устройство применимо только для дефектоскопии плоских поверхностей.

Поставлена задача обеспечения контроля внутренних поверхностей жидкостных трубопроводов.

Данная задача решается за счет того, что в оптическом дефектоскопе для контроля внутренней поверхности жидкостных трубопроводов лазерный излучатель, фотоприемник, расположенный в ходе лучей зеркально отраженного светового потока помещены в корпус, состоящий из двух частей, соединенных герметично одетой цилиндрической обечайкой, имеющей четное количество оптически прозрачных окон с перемычками меньшей величины и имеющей возможность поворота на угол ϕ = π/2n, где n - количество прозрачных окон, а между излучателем и фотоприемником установлен уголковый отражатель с возможностью вращения.

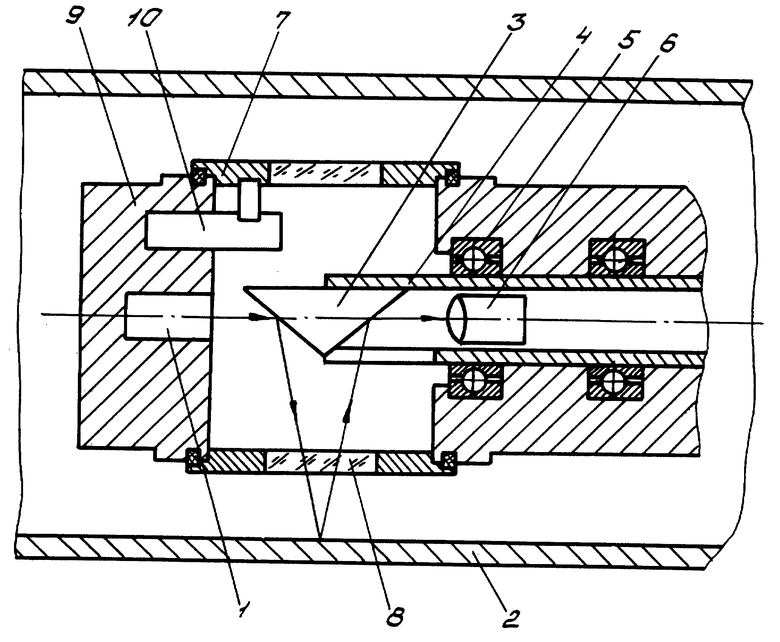

На чертеже представлена схема дефектоскопа.

Оптический дефектоскоп для контроля внутренней поверхности жидкостных трубопроводов содержит лазерный излучатель 1, оптическая ось которого совпадает с осью трубы 2, уголковый отражатель 3, закрепленный на валу 4, установленном в опорах 5, фотоприемник 6, цилиндрическую подвижную обечайку 7 с оптически прозрачными окнами 8, герметично одетую на корпус дефектоскопа 9 и совершающую поворот на угол ϕ = π/2n, где n - количество прозрачных окон, с помощью привода 10.

Дефектоскоп работает следующим образом.

Луч лазера 1 с помощью вращающегося уголкового отражателя 3 направляется на исследуемую поверхность 2, при отсутствии дефектов зеркально отражается и регистрируется фотоприемником 6. Выходной сигнал фотоприемника 6 пропорционален интенсивности зеркально отраженного от поверхности 2 излучения. Одновременно происходит перемещение дефектоскопа вдоль трубы. В результате траектория светового луча на поверхности исследуемого объекта представляет собой винтовую линию. При наличии трещин значительная часть светового потока рассеивается на их краях, что приводит к резкому снижению сигнала фотоприемника 6. Ширина трещины определяется разницей во времени между сигналами, соответствующими изменению интенсивности зеркально отраженного излучения. Сканирование поверхности трубы по винтовой линии позволяет регистрировать трещины, ориентированные в различных направлениях.

Изменению шероховатости, наличию ржавчины или загрязнений соответствует более слабое изменение интенсивности зеркально отраженного излучения. Цилиндрическая обечайка 7, герметично одетая на корпус 9, имеющая четное количество n прозрачных окон, размеры перемычек между которыми не превышают величины оптического окна, позволяет проводить контроль внутренней поверхности трубопроводов при наличии жидкости. Поворот обечайки 7 с помощью привода 10 на угол ϕ = π/2n обеспечивает полный обзор контролируемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ СОСТОЯНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2012 |

|

RU2528033C2 |

| КОНТРОЛЛЕР ДЫМНОСТИ ОТХОДЯЩИХ ГАЗОВ ТЕПЛОЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2001 |

|

RU2210759C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЗИРОВАННОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДОВ | 2023 |

|

RU2818406C1 |

| ИЗМЕРИТЕЛЬ ДЫМНОСТИ ТЕПЛОЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2001 |

|

RU2189029C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ЛОПАТОК ВРАЩАЮЩЕГОСЯ КОЛЕСА ТУРБОМАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152590C1 |

| СПОСОБ ЛАЗЕРНО-ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2165997C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПОРАЖЕНИЯ ХРЯЩА СУСТАВОВ | 2001 |

|

RU2203609C2 |

| УСТРОЙСТВО ОПТИЧЕСКОГО СОЕДИНЕНИЯ ДЛЯ МНОГОПРОЦЕССОРНОЙ ВЫЧИСЛИТЕЛЬНОЙ СИСТЕМЫ | 2002 |

|

RU2226036C1 |

| ИЗМЕРИТЕЛЬ ОПТИЧЕСКОЙ ПЛОТНОСТИ ГАЗОВ С ВКЛЮЧЕНИЯМИ ТВЕРДОЙ ФАЗЫ | 1998 |

|

RU2153159C1 |

| ОПТИКОЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ТВЕРДЫХ ЧАСТИЦ В ДЫМОВЫХ ГАЗАХ | 1997 |

|

RU2133462C1 |

Использование: контроль состояния внутренней поверхности жидкостных трубопроводов в нефтедобывающей и других отраслях промышленности. Сущность изобретения заключается в том, что оптический дефектоскоп для контроля внутренней поверхности жидкостных трубопроводов содержит лазерный излучатель и фотоприемник, расположенный в ходе лучей зеркально отраженного светового потока, которые помещены в корпус, состоящий из двух частей, соединенных герметично одетой цилиндрической обечайкой, имеющей четное количество оптически прозрачных окон с перемычками меньшей величины и имеющей возможность поворота на угол ϕ = π/2n, где n -количество прозрачных окон, а между излучателем и фотоприемником установлен уголковый отражатель с возможностью вращения. Технический результат - возможность использования оптического дефектоскопа для контроля внутренних поверхностей жидкостных трубопроводов. 1 ил.

Оптический дефектоскоп для контроля внутренней поверхности жидкостных трубопроводов, содержащий лазерный излучатель, фотоприемник, расположенный в ходе лучей зеркально отраженного светового потока, привод, отличающийся тем, что излучатель и фотоприемник помещены в корпус, состоящий из двух частей, соединенных герметично одетой цилиндрической обечайкой, имеющей четное количество оптически прозрачных окон с перемычками меньшей величины и имеющей возможность поворота на угол ϕ = π/2n, где n - количество прозрачных окон, а между излучателем и фотоприемником установлен уголковый отражатель с возможностью вращения.

| US 4557598 A, 10.12.1985 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБ НА НАЛИЧИЕ ДЕФЕКТОВ | 0 |

|

SU243234A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДЕФЕКТОВ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ | 0 |

|

SU326492A1 |

| УСТРОЙСТВО для КОНТРОЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ НА НАЛИЧИЕ ДЕФЕКТОВ | 0 |

|

SU357506A1 |

| КОНСОРЦИУМ БАКТЕРИЙ PSEUDOMONAS SP., PSEUDOMONAS FLUORESCENS, PSEUDOMONAS PUTIDA, THIOBACILLUS SP., ИСПОЛЬЗУЕМЫЙ ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ АЛКИЛСУЛЬФОНАТОВ | 1995 |

|

RU2103356C1 |

| US 4317632 A, 02.03.1982 | |||

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР | 2012 |

|

RU2599151C2 |

Авторы

Даты

2000-06-10—Публикация

1998-10-07—Подача