Изобретение относится к изготовлению абразивного инструмента для суперфинишного полирования изделий из мрамора, гранита, керамики, стекла.

Известна масса для изготовления абразивного инструмента на основе связующего, наполнителя и абразива (а. с. 818845, МКП В 24 D 3/28).

Указанная масса не обеспечивает получение инструмента достаточной износостойкости и прочности, а используемый крупнозернистый абразив не позволяет осуществлять суперфинишную полировку изделий.

Известна масса для изготовления абразивного инструмента, в которой в качестве абразива используется алмаз, эльбор или их смеси (а. с. 852526, МКП В 24 D 3/34).

В связи с тем, что в указанной массе абразив не классифицирован, получаемый инструмент не позволяет осуществлять суперфинишное полирование с обеспечением высокой чистоты обрабатываемой поверхности.

Техническим результатом изобретения является увеличение износостойкости и прочности, повышение качества обрабатываемых изделий.

Для обеспечения повышенной износостойкости и механической прочности в состав абразивной массы, содержащей абразив, связующее и наполнитель, вводят в качестве клеящей добавки сополимер эфиров акриловой и метакриловой кислот.

Введение сополимера позволяет надежно связать отдельные зерна абразива. После затвердевания массы сополимер образует мощную пространственную пленку, увеличивает прочность закрепления абразивного зерна в связке и повышает механические характеристики инструмента.

Современные абразивные материалы, используемые в технике изготовления абразивных инструментов, например, для обработки камня по международной классификации разделены на несколько групп по зернистости порошков (таб. 1) с размерами частиц от 3 до 2500 мкм.

В предлагаемой абразивной массе с целью существенного повышения чистоты обрабатываемой поверхности при суперфинишной полировке в качестве абразива используют ультрадисперсный абразивный материал (например, алмазный порошок) с размерами частиц 1 мкм и менее.

Ультрадисперсный абразивный материал, обладая высокой развитой поверхностью (величина удельной поверхности до 500 м2/г) дополнительно увеличивает физико-механические характеристики инструмента.

Установлено, что производительность и качество полирования возрастает с увеличением содержания ультрадисперсного абразива в абразивной массе, при его уменьшении инструмент теряет полирующую способность - засаливается (связующее не изнашивается и замазывает абразивные зерна).

Изготовление абразивной массы производится известными способами путем последовательного смешения ультрадисперсного абразива с водным раствором сополимера эфиров акриловой и метакриловой кислот.

Параллельно смешивают связующее (например, на магнезиальной основе) с наполнителем (калиброванным порообразователем, размер частиц которого меньше 0,1 мм).

Далее обе смеси соединяют и перемешивают в смесителе любого типа в течение 5-10 минут до образования однородной пастообразной массы.

Образовавшуюся массу разливают в формы и выдерживают при комнатной температуре до полного затвердевания.

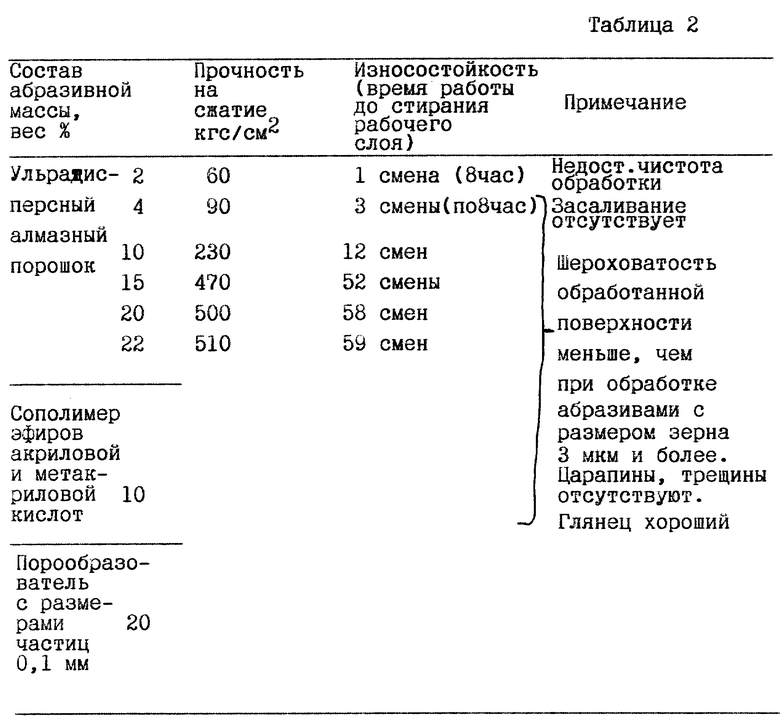

Согласно экспериментальным данным (табл. 2) оптимальное содержание ультрадисперсного абразива находится в пределах 4-20%.

Испытания прочности на сжатие проводили по стандартной методике на машине Р-5.

Оценка износостойкости осуществлялась испытанием стандартных абразивных элементов ФРАНКФУРТ на станке РМЗ G1 А8, в качестве СОЖ использовалась вода.

Испытания показали, что абразивная масса, в состав которой введен дополнительно сополимер акриловой и метакриловой кислот, а в качестве абразива используется ультрадисперсный абразивный материал, например алмазный порошок, с размерами частиц 1 мкм и менее, позволяет увеличить износостойкость и прочность абразивного инструмента, а также повысить качество обрабатываемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2003 |

|

RU2243878C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2164203C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2149747C1 |

| СУПЕРФИНИШНАЯ АЛМАЗНАЯ ПОЛИРОВАЛЬНАЯ ПАСТА | 1999 |

|

RU2174138C2 |

| Алмазная абразивная суспензия | 1991 |

|

SU1781271A1 |

| МОЮЩЕ-ПОЛИРУЮЩЕЕ СРЕДСТВО | 2003 |

|

RU2256682C1 |

| Абразивная масса и способ её изготовления | 2022 |

|

RU2816321C2 |

| БЕСКОНЕЧНАЯ ПОЛИРОВАЛЬНАЯ ЛЕНТА | 1991 |

|

RU2014990C1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1542789A1 |

Изобретение может использоваться при изготовлении абразивных элементов для суперфинишного полирования плит из мрамора и гранита на механизированных линиях шлифования камня, при изготовлении элементов для полировки керамики, стекла. В качестве клеящей добавки в массе использован сополимер эфиров акриловой и метакриловой кислот. После затвердевания массы сополимер образует мощную пространственную пленку, увеличивает прочность закрепления абразивного зерна в связке. Мелкодисперсный абразивный материал, обладая высокой удельной поверхностью (до 500 м2/г), дополнительно увеличивает физико-механические характеристики инструмента. Размер абразивного зерна меньше 1 мкм обеспечивает более низкую шероховатость полируемой поверхности. Технический результат выражается в повышении прочности инструмента, повышении износостойкости и длительности его работы, обеспечивается более высокое качество обрабатываемых изделий. 1 з.п.ф-лы, 2 табл.

Ультрадисперсный абразивный материал - 4 - 20

Сополимер эфиров акриловой и метакриловой кислот - 4 - 10

Порообразователь - 20

Связующее - Остальное

2. Масса по п.1, отличающаяся тем, что она в качестве ультрадисперсного абразивного материала содержит алмазный порошок.

| Масса для изготовления абразивногоиНСТРуМЕНТА | 1978 |

|

SU852526A1 |

| Масса для изготовления абразивного инструмента | 1975 |

|

SU656823A1 |

| Абразивная масса для изготовления пористого инструмента | 1976 |

|

SU566724A1 |

| Связка алмазного инструмента | 1972 |

|

SU474432A1 |

| US 4111667, 05.09.1978 | |||

| DE 3442230 A1, 28.05.1986. | |||

Авторы

Даты

2000-06-20—Публикация

1998-07-21—Подача