Изобретение относится к области машиностроения, конкретно к способам и средствам обработки изделий потоками абразивных частиц и специальными средами, содержащими абразивные частицы.

Известны способы струйно-абразивной обработки, использующие скоростное перемещение и ударное воздействие абразивных частиц на различные изделия машиностроения, см., например, «Абразивная обработка», Справочное издание 2010 г. ООО «Издательство «Машиностроение». В справочнике не рассматриваются технологические операции и абразивные составы, удовлетворяющие условиям практического применения при очистке крупных объектов, например, строений, мостов и т.п. объектов. Недостаток - ограниченность технологических режимов по применению струйно-абразивной обработки.

Известны технологические операции гидроабразивной обработки, См. справочное пособие https://extxe.com/2641/gidroabrazivnaja-obrabotka/, в котором рассматривается процесс ударного воздействия на обрабатываемую поверхность высокоскоростной гидроабразивной струи. Отмечается, что сущность струйно-абразивной обработки поверхностей заключается в воздействии высокоскоростной суспензии на поверхность обрабатываемой заготовки. Основными компонентами суспензии для гидроабразивной обработки являются рабочая жидкость (в основном вода) и абразивный материал. В справочнике не рассматриваются технологии, основанные на применении воздушной и паровоздушной среды, как средства перемещения абразивных частиц на обрабатываемое изделие.

Известно см. учебное пособие «Бластинг гид по высокоэффективной очистке» Екатеринбург Издательство «Феникс» 2007, что эффективность абразивоструйной технологии во многом определяется правильным выбором абразива. В конечном итоге, очистка поверхности зависит именно от используемого абразива. Для обработки поверхности следует тщательно подбирать абразивный материал, чтобы обеспечить наилучший результат по скорости очистки и экономической эффективности работ. В пособии отмечается, что некачественно нанесенное покрытие является следствием неподходящего выбора абразивного материала. Самое лучшее оборудование не может компенсировать применение абразива, который не предназначен для выполнения данного вида работ. В пособии не рассматриваются составы абразивных масс и способы их формирования, обеспечивающие дальнейшее повышение эффективности абразивоструйной обработки, в сравнении с известными.

Известно учебное пособие «Основы абразивной обработки», см. Курдюков В.И. Изд-во Курганского гос. ун-та, 2014. 195 с.

В учебном пособии рассмотрены вопросы современной теории и практики абразивной и алмазной обработки. Изложены сведения о видах и разновидностях процесса шлифования, а также технологические особенности формирования абразивных изделий для различных видов обработки с применением абразивного инструмента. Рассмотрены различные виды органических и неорганических связок для формирования абразивных изделий. В пособии не рассматриваются составы абразивных масс и способы их формирования для применения в струйно-абразивной обработке.

Известен Патент №2513429 «Состав полировального инструмента со связанным абразивом».

Изобретение относится к составам полировального инструмента со связанным абразивом для финишной обработки неметаллических материалов, таких как оптическое стекло, кристаллические материалы, лейкосапфир, карбид кремния, природные и искусственные камни и т.п. Состав полировального инструмента содержит, мас. ч.: каучук, выбранный из бутадиен-нитрильного, или смесей бутадиен-нитрильного и бутадиенстирольного, бутадиен-нитрильного и полиуретанового, бутадиен-нитрильного и натурального каучуков - 100, органический пероксид - 0,5-15,0; полировальный порошок - 300-800, неорганическую или органическую соль щелочного металла, выбранную из хлорида или бромида калия, или калия фталевокислого - 10-50. В качестве временного пластификатора используются олигоэфиракрилаты. Технический результат - высокие показатели износостойкости, производительности и стабильности процесса полирования, а также получение обрабатываемых поверхностей с высокой геометрической точностью. Применение для целей струйно-абразивной обработки нецелесообразно. Предложенный состав неоправданно удорожает производственный процесс, в случае его применения. Предлагаемый состав удовлетворяет узкому сегменту абразивной обработки, а именно - полированию, что сужает область его применения.

Известен «Способ изготовления высокоструктурного абразивного инструмента», См. Патент №2013117570. Способ изготовления высокоструктурного абразивного инструмента, включает смешивание формовочной массы, содержащей абразивное зерно с размерами в пределах 60-420 мкм, наполнитель, представляющий собой предварительно подготовленную смесь из полых сферических частиц из алюмосиликата размером в диапазоне от 80 до 560 мкм и частиц молотых фруктовых косточек размером в диапазоне 160-800 мкм, предварительно подготовленную смесь из мелкодисперсных порошков керамической связки и декстрина, а также жидкий лигносульфонат, дальнейшее смешивание полученной массы, ее загрузку в пресс-форму и формование с последующим обжигом, причем подготовка формовочной массы производится в следующем порядке и по режиму смешивания:

1. Абразивное зерно - 1-2 мин.

2. Предварительно подготовленная смесь в виде полых сферических частиц из алюмосиликата и частиц молотых фруктовых косточек - 3-6 мин.

3. Лигносульфонат - 5-8 мин.

4. Предварительно подготовленная смесь из порошков керамической связки и декстрина - 4-6 мин.

Недостатки: сложная структура абразивной массы, высокая технологическая стоимость.

Известен патент №2685825 «Масса для изготовления высокопористого абразивного инструмента и способ изготовления высокопористого абразивного инструмента» (прототип).

Изобретение относится к области абразивной обработки и может быть использовано для изготовления высокопористого абразивного инструмента. Масса включает абразивное зерно из белого электрокорунда, порообразователь, керамическую связку и клеящую добавку. В качестве порообразующего наполнителя использован сахар крупнокристаллический, а в качестве клеящей добавки - полученный смешением с водой силикат жидкий с пониженной плотностью. Масса содержит также временное связующее в виде декстрина кукурузного сухого. Смешивание упомянутых компонентов производят путем загрузки их в смесительную машину в три стадии с постадийным перемешиванием в течение 4-5 минут. На первой стадии загружают абразивное зерно и порообразователь, на второй стадии - предварительно приготовленный силикат жидкий, а на третьей стадии - керамическую связку и декстрин. В результате повышается прочность сырца и устойчивость к объемной деформации и сокращается время технологического процесса.

Недостатки предлагаемого способа и абразивной массы. Значительное количество компонентов и высокая стоимость затрат при применении для целей струйно-абразивной обработки. Ограниченное применение абразива (только белый электрокорунд).

Раскрытие изобретения

Цель изобретения заключается в разработке абразивной массы, оптимально удовлетворяющей применению в технологиях струйно-абразивной обработки, и создании технологии, обеспечивающей формирование новой структуры абразивной массы. Струйно-абразивная обработка - эффективный способ очистить поверхности из металла, стекла, камня. Процесс сводится к воздействию на очищаемый объект мелких абразивных частиц под давлением. Удаляет ржавчину, старое лакокрасочное покрытие, окалину, отвердевшие загрязнения. Технический результат заключается в упрощении структурных элементов абразивной массы, расширении объектов, по которым применяется струйно-абразивная обработка, расширении номенклатуры компонентов абразивной массы. Ближайшая техническая задача заключается в подборе компонентов и создании условий, которые обеспечат формирование абразивной массы с новыми свойствами.

В качестве компонентов предлагаемой абразивной массы используются полидисперсные абразивные зерна и гидрослюды, минералы, содержащие межпакетную и коллоидную воду в своем составе. Формирование абразивной массы производится в два этапа. Первый этап включает механическое соединение абразивной массы с минеральными частицами, имеющими в своем составе межпакетную и коллоидную воду, например, вермикулитом, имеющим огромную сырьевую базу. Второй этап заключается в структурном преобразовании абразивной смеси, собранной на первом этапе. Структурные изменения для выбранной массы абразива происходят под действием внешних динамических факторов, после снятия которых система не возвращается в исходное состояние, а фиксируется в новой реальности, оставаясь стабильной до момента применения. Компонентом, преобразующим структуру абразивной массы абразива, является гидрослюда, преимущественно вермикулит, имеющий своем составе межпакетную и коллоидную воду. Известно, что вермикулит - это природный материал, из группы слоистых гидрослюд. Частичка вермикулита представляет из себя большое количество плотно прилегающих друг к другу слоев слюды, между которыми находится вода. Каждый слой - это плоский и протяженный кристалл слюды. Между слоями слюды находится вода. Благодаря такому строению вермикулит является минералом, обогащенным водой. Наличие воды в межслоевом пространстве вермикулита позволяет, изменяя внешние условия, формировать новую его структуру, одновременно, изменяя структуру абразивной массы в целом. Необходимым условием структурного изменения вермикулита и переходом его из статического состояния в динамическое, является быстрый нагрев, при котором вода в межслоевом пространстве закипает, и, под действием давления образовавшегося пара, слои слюды раздвигаются. В результате высокотемпературного внешнего воздействия, из маленькой плоской чешуйки кристалла вермикулита образуется длинный и объемный конструктивный элемент, который, после снятия внешних факторов, не возвращается в исходное состояние, а стабильно фиксируется в новом состоянии. Так как предлагаемая абразивная масса включает в свой состав различные абразивные зерна, являющиеся компонентами вновь формируемой структуры, то динамический процесс структурного изменения вермикулита динамически вовлекает все компоненты абразивной массы в процесс формирования новой структуры. Абразив, имеющий мелкодисперсную структуру, под действием давления образовавшегося пара перемещается, изменяет свое положение в пространстве до момента окончания процесса выпаривания воды и фиксируется в новом положении, отличающимся от первоначального, т.е. все элементы (абразивные зерна) системы «Абразивная масса» меняют расположение и связи с соседними абразивными элементами. Указанное изменение есть изменение структурное, существенно меняющее свойства системы, свойства абразивной массы.

Как отмечалось выше, для перехода абразивной массы в новое структурное состояние необходимо внешнее термическое воздействие. Термическое действие применяется для всей абразивной массы и может осуществляться различными ее видами. Термическое действие является основной операцией предлагаемого способа, обеспечивающего необходимое динамическое состояние системы для структурных изменений абразивной массы.

Операция термического действия (на всю абразивную массу) необходима для перевода воды в межслоевом пространстве вермикулита в пар и давлением пара раздвинуть кристаллические слои. Нагрев должен быть быстрым. При медленном нагреве испаряющаяся вода будет диффундировать к краям частички вермикулита и выходить наружу, пар не успеет создать давление достаточное для раздвигания кристаллических слоев. Чем быстрее происходит нагрев вермикулита в составе абразивной массы, тем большее давление создают пары воды, и тем сильнее структурно меняется вермикулит. До операции нагрева абразивная масса, в состав которой входят дисперсные частицы вермикулита, находится в равновесном статическом состоянии, которое характеризуется статическими конструктивными связями между отдельными частичками абразива между собой и частицами вермикулита. Операция нагрева переводит статическое состояние абразивной массы в динамическое, при этом высокотемпературные пары воды совершают не только работу по разрыву слоев вермикулита, но и работу по перемещению абразивных частиц во вновь образовавшиеся полости в вермикулите. Динамическое высокотемпературное парообразование изменяет ранее сложившиеся конструктивные связи для всей абразивной массы, перемещает абразивные частицы, в том числе частицы вермикулита, в новое положение. Возникают новые связи и новое расположение отдельных частиц. Изменение конструктивных связей и расположения частиц абразивной массы, в том числе частиц вермикулита, обеспечивает формирование новой структуры по окончании фазы динамического действия высокотемпературных паров в массе абразивной системы.

Возможны варианты исполнения операции нагрева. Например, нагрев абразивной массы, в составе которой находится вермикулит, раскаленными газами, которые образуются при сжигании природного газа или дизельного топлива. В установках, реализующих эту операцию, абразивная масса обдувается продуктами сгорания топлива, имеющими температуру 600-1200°С. Такая температура необходима для того, чтобы обеспечить достаточную скорость нагрева вермикулита в составе абразивной массы. При меньших температурах, не происходит процесса высокотемпературного парообразования достаточного для совершения работы по преобразованию структуры абразивной массы. Достоинством такого оборудования является простота конструкции и относительно низкая стоимость используемого дизельного топлива или природного газа.

Нагрев в электрических печах. Абразивная масса подается в туннельную печь, которая разогревается электрическими нагревателями до температур 600-900°С. Перемещаясь в печи, абразивная масса нагревается горячим воздухом и интенсивным инфракрасным излучением.

Достоинство: существенно упрощается инфраструктура, нет необходимости в сжигании углеводородов, как следствие - высокая экологичность из-за отсутствия выбросов продуктов сгорания.

Технология микроволнового нагрева абразивной массы. В этом варианте для нагрева абразивной массы не нужны теплоносители в виде раскаленного газа или интенсивного инфракрасного излучения. Нагрев производится микроволновым излучением в специальной камере - микроволновом реакторе. Микроволновое излучение поглощается в частичках вермикулита и вырабатывает в них тепло достаточное для высокотемпературного парообразования. Температура технологического процесса в микроволновых установках составляет 150-400°С. Эта особенность делает данный способ нагрева самым экономичным. Отсутствие раскаленных газов или электрических нагревателей для нагрева абразивной массы позволяет существенно уменьшить энергозатраты процесса нагрева.

Нагрев абразивной массы с частицами минерала вермикулита перегретым паром с температурой пара 150-500°С. Технология оптимальная для струйно-абразивной обработки, так как пар является одновременно и рабочей средой по перемещению абразивной массы к месту применения.

Таким образом, температурный интервал операции нагрева, необходимый для структурного преобразования абразивной массы, находится в интервале 150-1200°С и определяется применением выбранной технологии и конкретного оборудования.

Размеры сырого вермикулита выбираются исходя из требований по очистке конкретной поверхности, конкретного изделия, подвергаемого струйно-абразивной обработке, и оборудования. К моменту выполнения операции по формированию абразивной массы кусковой вермикулит подвергают дроблению на мелкие фракции, в том числе до уровня мелкодисперсного. Учитывая, что обработанный нагревом вермикулит увеличивается в объеме от 10 до 20 раз, целесообразно считать оптимальным размер применяемого вермикулита в абразивной массе равным 1…5 мм, что обеспечивает после нагрева конгломерат, наполненный абразивом размером от 10 до 100 мм.

При необходимости возможно дальнейшее дробление вновь сформированной абразивной массы до необходимого уровня, исходя, например, из конкретного используемого оборудования струйно-абразивной обработки. Кроме вермикулита в предлагаемую абразивную массу входят абразивные зерна различных видов, имеющие размеры от ультрадисперсных до крупнодисперсных.

Стандартизованные (см. таблицу 1) или нестандартные, например, песок (кварцевый, речной и т.д.)

Приведенные в таблице размеры абразивных частиц полностью удовлетворяют условиям совместного использования с вермикулитом. Предлагаемая абразивная масса предполагает различные полидисперсные системы, в том числе нестандартного размера. Предлагаемая абразивная масса для целей струйно-абразивной обработки предполагает использовать как природные (естественные), к которым относятся наждак, корунд, алмаз, пемза или кварц, так и искусственные (синтетические) - эльбор, электрокорунд, карборунд, синтетический алмаз и другие абразивные составы. Оптимальным является решение использовать в качестве основного зерна в составе абразивной массы шлак, представляющий собой отходы черной и/или цветной металлургии.

Применение абразивных зерен широкой номенклатуры и вида основано на свойствах вермикулита к изменению своей структуры в специальных условиях, формированию и сохранению новой структуры.

Предлагаемая к применению абразивная масса структурно является многокомпонентной, состоящей, как минимум, из двух компонентов: абразивных зерен различного вида, дисперсности и водонасыщенного минерала - гидрослюды, содержащего межпакетную и коллоидную воду в своем составе. В качестве гидрослюды предпочтительно использовать вермикулит, стабильно обеспечивающий высокую эффективность по структурному преобразованию абразивной массы в условиях быстрого высокотемпературного нагрева.

Соответственно, изменение структуры и компонентов абразивной массы предполагает новую совокупность технологических операций по ее формированию.

Последовательное выполнение операций.

1 этап:

• дробление вермикулитового концентрата;

• подготовка абразивных зерен;

• соединение абразивных зерен различной дисперсности и вида с дробленым сырым вермикулитом в единую систему - Абразивная масса.

• смешивание Абразивной массы до однородного состояния;

2 этап:

• нагрев Абразивной массы до температуры 150-1200°С;

• охлаждение;

• дробление полученного продукта - Абразивной массы (при необходимости).

На Фиг. 1 показана технологическая операция - засыпка абразивных зерен поз. 1 в форму.

На Фиг. 2 показана засыпка в форму вермикулита поз. 2.

На Фиг. 3 показана операция смешивания абразивных зерен поз. 1 с частицами вермикулита поз. 2. Смешивание инструментом поз. 3

На Фиг. 4 показано уплотнение абразивной массы, состоящей из абразивных зерен поз. 1 с частицами вермикулита поз. 2, пуансоном поз. 4.

На Фиг. 5 показана основная операция - нагрев абразивной массы. Зоны нагрева поз. 5.

На Фиг. 6 показана зона динамического воздействия в пределах объема занимаемого абразивной массой. Динамическое перемещение отдельных частей вермикулита и образование пор поз. 6.

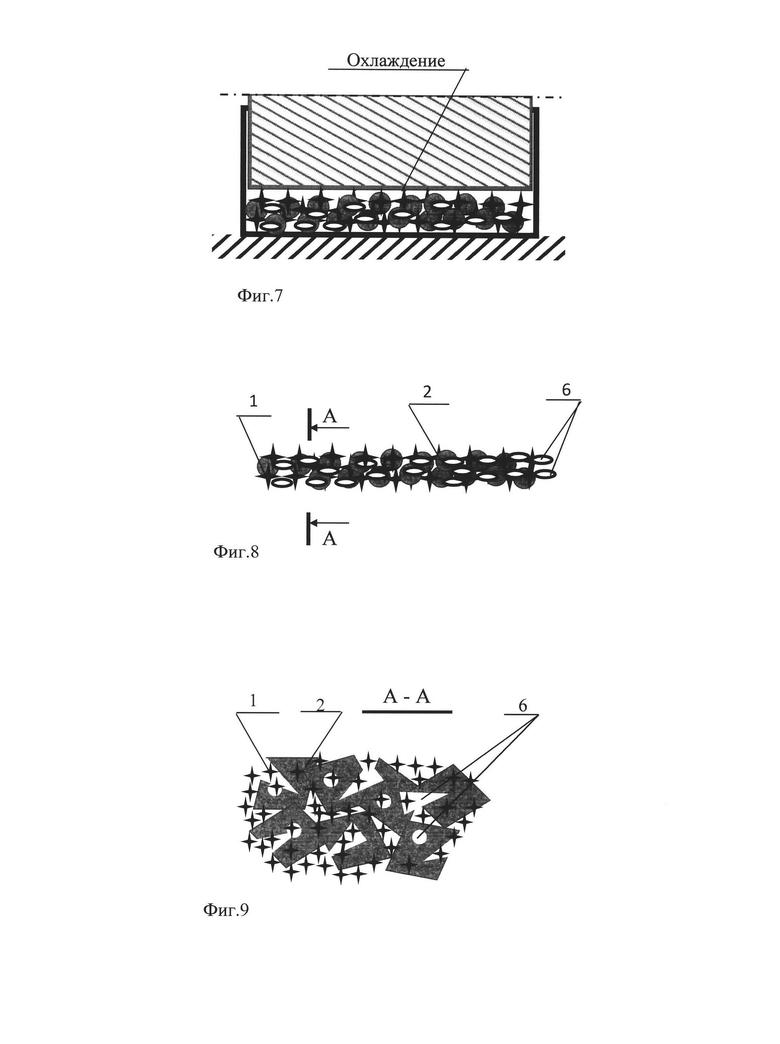

На Фиг. 7 показана охлажденная абразивная масса после структурных преобразований.

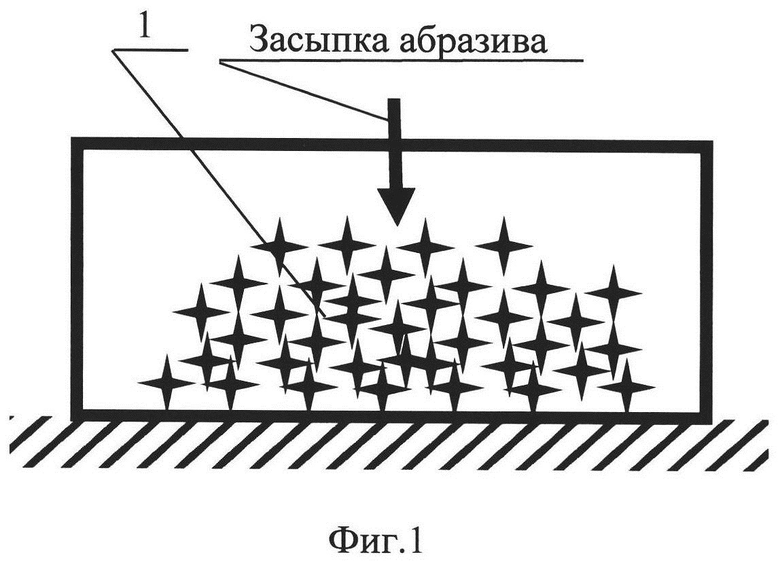

На Фиг. 8 показан готовый продукт с новыми свойствами в составе: абразивные зерна поз. 1, частицы вермикулита поз. 2 и поры в абразивной массе с внедренными в них частицами абразива.

На Фиг. 9 показано структурное строение вновь сформированной абразивной массы. Зерна абразива поз. 1 в полостях вермикулита поз. 6 и на его поверхности частицы вермикулита поз. 2.

Фиг. 1 и Фиг. 2 - ранее подготовленные компоненты абразивной смеси в составе: абразив поз. 1 различной дисперсности и частицы сырого вермикулита поз. 2 последовательно засыпаются в технологическую форму.

Фиг. 3. - засыпанные компоненты поз. 1 - абразив и поз. 2 - вермикулит перемешиваются, например, шнеком поз. 3 до однородного состояния.

Фиг. 4 - для уменьшения пустот и фиксации конструктивных элементов абразивной массы производится ее уплотнение пуансоном поз. 4 до уровня, определенного технологическим процессом.

Фиг. 5 - основная технологическая операция. Нагрев абразивной массы, состоящей из нескольких компонентов, один из которых вермикулит. Нагреватели поз. 5.

Фиг. 6 – в результате внешнего высокотемпературного воздействия в абразивной массе происходят процессы, обусловленные парообразованием связанной воды вермикулита и давлением высокотемпературного пара на все элементы, входящие в массив. Интенсивное парообразование динамически преобразует абразивную массу, разрывая давлением отдельные слои вермикулита и перемещая в образовавшиеся поры частицы абразивных зерен разной степени дисперсности. Формируются новые конструктивные связи и новое расположение конструктивных элементов в системе. Существенно меняется структура абразивной смеси.

Фиг. 7 - операция охлаждения абразивной массы. Фиксируется новая структура. В абразивной массе достигнуто новое состояние элементов, новые связи, новое расположение, новая структура.

Фиг. 8 - новый продукт. Абразивная масса в составе: абразив поз. 1, вермикулит поз. 2, Поры поз. 6, наполненные абразивом поз. 1.

Фиг. 9 - сечение продукта. Абразив поз. 1 расположен в порах поз. 6 вермикулита поз. 2. Новые конструктивные связи, новое расположение элементов абразивной массы, новая структура продукта, новые свойства, обусловленные новой структурой. Работа абразивной массы.

Полученная вышеуказанным способом абразивная масса реализуется в струйно-абразивной обработке широкого круга изделий. Система струйно-абразивной очистки состоит из трех основных компонентов: компрессор, струйный аппарат и абразивная масса. Компрессор создает достаточное давление и объем воздуха для того, чтобы переместить абразивную массу из струйного аппарата на обрабатываемую поверхность. Абразивная масса засыпается в струйный аппарат и подается в воздушный поток. Желаемый результат обработки поверхности достигается посредством регулирования силы сжатого воздуха, воздействующей на абразивную массу. Очистка напрямую зависит от того, насколько эффективно воздух перемещает абразивную массу на очищаемую поверхность.

При обработке, например, металлических поверхностей струей абразивной массы этот процесс выполняет двойную функцию: он очищает поверхность и придает ей шероховатость. Это двойное действие достигается с помощью абразивных частиц и вермикулита, которые с высокой скоростью врезаются в металлическую поверхность. В зависимости от применяемой абразивной массы поверхность отделывается или ей придается шероховатость в виде определенной грунтовочной текстуры. Таким образом, очищенная и шероховатая металлическая поверхность представляет собой безупречную основу для сцепления с современными защитными покрытиями.

Технический результат

В сравнении с прототипом существенно упрощена абразивная масса. Используются предельно доступные компоненты самого широкого круга. Операции технологического процесса просты и не требуют специального трудоемкого оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361015C1 |

| Композитный гранулированный сорбент | 2018 |

|

RU2682586C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ЭЛЕМЕНТА | 1994 |

|

RU2092466C1 |

| СМЕСЬ СУХАЯ СТРОИТЕЛЬНАЯ ОГНЕЗАЩИТНАЯ | 2021 |

|

RU2776998C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА НА ОСНОВЕ СПЕЧЕННОГО КОРУНДА | 1992 |

|

RU2061011C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2487907C1 |

| АБРАЗИВНО-ПРИТИРОЧНАЯ ПАСТА | 2011 |

|

RU2467047C1 |

| Способ получения абразивного зерна из ферросплавных шлаков | 1989 |

|

SU1683814A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

Изобретение относится к области машиностроения, в частности к способам и средствам обработки изделий потоками абразивных частиц и специальными средами, содержащими абразивные частицы. Абразивная масса состоит из полидисперсного абразивного зерна и дисперсных минеральных частиц, в качестве которых использованы водонасыщенные минералы со слоистой структурой. Объем минеральных частиц к абразивному зерну составляет от 3 до 20%. Способ изготовления абразивной массы для применения в струйно-абразивной обработке включает дробление минерального водонасыщенного концентрата вермикулита, смешивание абразивного зерна различной дисперсности с дробленым концентратом в однородную массу. Смесь абразивных зерен и дисперсных частиц минерального концентрата подвергают нагреву в интервале температур 150-1200°С. Обеспечивается формирование новой структуры абразивной массы, расширяется номенклатура обрабатываемых поверхностей, упрощается технологический процесс изготовления абразивной массы без использования специального трудоемкого оборудования. 2 н. и 2 з.п. ф-лы, 9 ил., 1 табл.

1. Абразивная масса для применения в струйно-абразивной обработке, состоящая из полидисперсного абразивного зерна и дисперсных минеральных частиц, отличающаяся тем, что в качестве дисперсных минеральных частиц использованы водонасыщенные минералы со слоистой структурой, при этом объем указанных минеральных частиц к абразивному зерну составляет от 3 до 20%.

2. Способ изготовления абразивной массы для применения в струйно-абразивной обработке, включающий дробление минерального водонасыщенного концентрата вермикулита, смешивание абразивного зерна различной дисперсности с дробленым концентратом в однородную массу, отличающийся тем, что смесь абразивных зерен и дисперсных частиц минерального концентрата подвергают нагреву в интервале температур 150-1200°С.

3. Абразивная масса по п. 1, отличающаяся тем, что в качестве минеральных водонасыщенных частиц использован вермикулит.

4. Способ по п. 2, отличающийся тем, что смесь абразивных зерен и дисперсных частиц минерального концентрата вермикулита подвергают нагреву перегретым паром в интервале температур 150-500°С.

| СОСТАВ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА СО СВЯЗАННЫМ АБРАЗИВОМ | 2011 |

|

RU2513429C2 |

| Способ паро-абразивно-струйной очистки поверхностей | 2020 |

|

RU2743822C1 |

| СПОСОБ АБРАЗИВНО-СТРУЙНОЙ ОЧИСТКИ ПОВЕРХНОСТИ ОТ ОРГАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ | 2010 |

|

RU2457933C2 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2025263C1 |

| СПОСОБ МАССОВОГО ПРОИЗВОДСТВА ОБЛАСТИ Fc ИММУНОГЛОБУЛИНА С УДАЛЕННЫМИ НАЧАЛЬНЫМИ МЕТИОНИНОВЫМИ ОСТАТКАМИ | 2006 |

|

RU2428430C2 |

Авторы

Даты

2024-03-28—Публикация

2022-08-19—Подача