Изобретение относится к производству строительных материалов, в частности к получению пористых искусственных изделий, и может быть использовано при производстве гранулированного теплоизоляционного материала.

Известна сырьевая смесь для получения пеносиликатного теплоизоляционного материала, включающая жидкое стекло, поваренную соль и микрокремнезем - отход ферритового производства черной металлургии [1]. Способ изготовления пеносиликатного материала состоит в следующем: жидкое стекло предварительно разогревают до температуры 50-60oC и добавляют смесь микрокремнезема с поваренной солью при постоянном перемешивании до получения однородной массы. Затем эту массу загружают в формы и подвергают термообработке при 360+10oC в течение трех часов. После охлаждения пеносиликатный материал извлекают из формы и обрабатывают в изделия.

Недостатком известной композиции является низкая прочность материала, а также длительность термообработки и технологического процесса получения пеносиликатного изделия.

Наиболее близким техническим решением к предлагаемой сырьевой смеси и способу получения является сырьевая смесь и способ получения гранулированного теплоизоляционного материала из жидкого стекла - стеклопора [2]. Сырьевая смесь включает следующие компоненты: 93-95% жидкого стекла плотностью 1,4-1,45 г/см3, 7-5% тонкодисперсного наполнителя с удельной поверхностью 2000-3000 см2/г (например, золы ТЭС) и 0,5-1% гидрофобизующей добавки - кремнийорганической жидкости (например, ГКЖ-10). Способ изготовления стеклопора заключается в следующем: сырьевая смесь, перемешанная до однородного состояния, подается в капельном виде в раствор хлористого кальция с температурой 22-30oC и выдерживается в течение 40 мин для формирования гранул. Полученные сырцовые гранулы подсушиваются при температуре 85-90oC в течение 10-20 мин и затем вспучиваются при температуре 350-500oC в течение 1-3 мин.

Недостатком известной сырьевой смеси является низкая прочность и водостойкость полученного материала, сложность и длительность технологического процесса его изготовления, а также применение раствора хлористого кальция, вызывающего коррозию используемого оборудования.

Техническим результатом изобретения является повышение прочности при сжатии гранул, увеличение их водостойкости и упрощение процесса производства гранулированного теплоизоляционного материала.

Поставленный технический результат достигается тем, что сырьевая смесь для получения гранулированного теплоизоляционного материала, включающая каустическую соду, тонкодисперсный наполнитель и натриевую соль неорганической кислоты, содержит в качестве натриевой соли неорганической кислоты бикарбонат натрия, а в качестве тонкодисперсного наполнителя - микрокремнезем - отход производства кристаллического кремния при следующем соотношении компонентов, мас.%:

Каустическая сода (в пересчете на Na2O - 5,74-6,13

Микрокремнезем - 43,0 - 45,0

Бикарбонат натрия - 0,57 - 1,21

Вода - остальное

Микрокремнезем является отходом производства кристаллического кремния следующего химического состава, мас.%: SiO2 - 83 - 95, Fe2O3 - 0,1-0,3, CaO - 0,4-1,0, MgO - 0,3-0,8, Ma2O - 0,1-0,2, Al2O3 - 0,3-0,8, K2O - 0,04, примеси - 5-15. Насыпная плотность микрокремнезема составляет 0,370 г/см3, удельная поверхность - 25-50 тыс. см2/г.

Свойства микрокремнезема соответствуют требованиям технических условий ТУ-7-249583-01-90.

Каустическая сода (гидроксид натрия) соответствует требованиям ГОСТ 2263-79 и может быть использована в виде водного раствора различной концентрации. Расчет количества каустической соды в составе сырьевой смеси производится в пересчете на Na2O.

Бикарбонат натрия соответствует требованиям ГОСТ 2156-76.

Способ приготовления гранулированного теплоизоляционного материала заключается в следующем: каустическую соду, воду и бикарбонат натрия перемешивают в течение 5-10 с, добавляют микрокремнезем и снова перемешивают до получения однородной суспензии (в течение 2-3 мин), которую подвергают термообработке в течение 20-30 мин при температуре 110-120oC. Полученную массу гранулируют в тарельчатом грануляторе и сырцовые гранулы сушат при температуре 350-400oC в течение 1 ч.

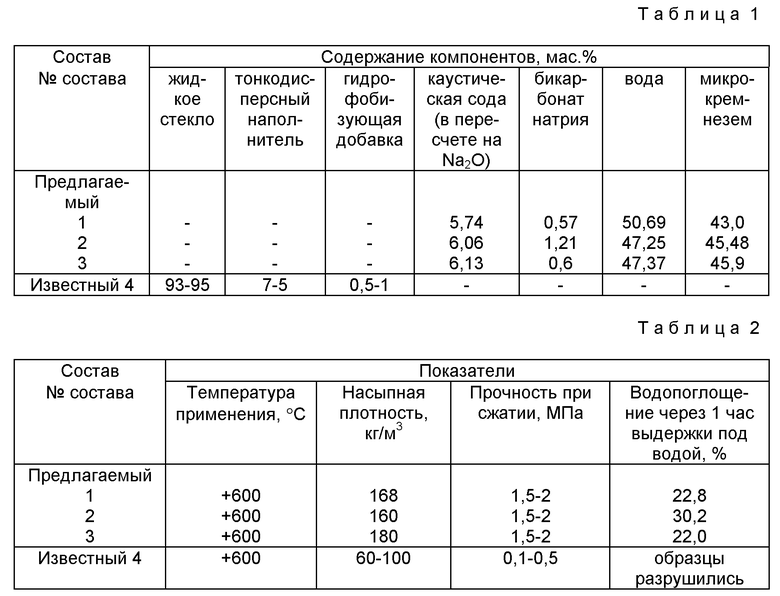

Составы предлагаемой и известной сырьевой смеси указаны в таблице 1, свойства гранулированного теплоизоляционного материала из этих составов - в таблице 2.

Как видно из таблицы 2, предлагаемый гранулированный утеплитель отличается от известного повышенной прочностью (примерно в 4-10 раз) и водостойкостью гранул.

Предлагаемый способ отличается от известного простотой и меньшей длительностью технологического процесса, а также меньшей энергоемкостью процесса производства гранулированного утеплителя, так как отсутствует необходимость использования силикат-глыбы и дальнейшего ее растворения в автоклавах для получения жидкого стекла. Кроме того, в предлагаемом способе не используется раствор хлористого кальция, который вызывает коррозию оборудования и требует применения специальных, не подверженных коррозии металлов, что, в конечном итоге, значительно повышает стоимость технологической линии по выпуску стеклопора.

Использование промышленных техногенных отходов в составе предлагаемой сырьевой смеси для гранулированного теплоизоляционного материала способствует улучшению экологической ситуации в регионе.

Источники информации.

1. А.с. 1706997, кл. C 04 B 28/26, 38/00.

2. Горлов Ю.П. Технология теплоизоляционных и акустических материалов и изделий: М.: Высшая школа, 1989. - 384 с.

Изобретение относится к производству строительных материалов, в частности к получению пористых искусственных изделий, и может быть использовано при производстве гранулированного теплоизоляционного материала. Сырьевая смесь включает, мас. %: каустическую соду (в пересчете на Na2O) 5,74-6,13; микрокремнезем 43,0 - 45,9; бикарбонат натрия 0,57 - 1,21; вода - остальное. Способ получения гранулированного теплоизоляционного материала включает приготовление суспензии из каустической соды, воды, бикарбоната натрия и микрокремнезема, подогрев суспензии, грануляцию с последующей термообработкой сырцовых гранул, причем подогрев суспензии проводят при 110-120°С в течение 20-30 мин, а термообработку сырцовых гранул - при 350-400°С в течение 1 ч. Технический результат: повышение прочности гранул при сжатии, водостойкости и упрощение процесса производства. 2 с.п. ф-лы, 2 табл.

Каустическая сода (в пересчете на Na2O) - 5,74 - 6,13

Микрокремнезем - 43,0 - 45,9

Бикарбонат натрия - 0,57 - 1,21

Вода - Остальное

2. Способ получения гранулированного теплоизоляционного материала из сырьевой смеси по п.1, включающий приготовление суспензии из каустической соды, воды, бикарбоната натрия и микрокремнезема, подогрев суспензии, грануляцию с последующей термообработкой сырцовых гранул, причем подогрев суспензии проводят при 110 - 120oС в течение 20 - 30 мин, а термообработку сырцовых гранул - при 350 - 400oС в течение 1 ч.

| ГОРЛОВ Ю.П | |||

| и др | |||

| Технология теплоизоляционных, звукоизоляционных и акустических материалов и изделий | |||

| - М.: Высшая школа, 1989, с.178, 179 | |||

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2087447C1 |

| Сырьевая смесь для изготовления безобжигового пористого гравия | 1984 |

|

SU1203058A1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1991 |

|

SU1805117A1 |

| DE 3202623 A1, 04.08.1983. | |||

Авторы

Даты

2000-06-20—Публикация

1998-06-11—Подача